- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

7.9. Продувка хромовмісних чавунів

При використанні руд деяких родовищ одержують хромонікелеві чавуни наступного складу, %: 3,8-4,5 С; 2-3,6 Сr; 0,5-1,5 Ni; 0,5-1,5 Si; 0,2-1 Mn; 0,3-0,4 Р; до 0,08 S. Найцін-

нішим компонентом у цих чавунах є нікель - дорогий легуючий елемент, що не окислюється у перебігу сталеплавильного процесу і практично повністю переходить у сталь.

У зв'язку з підвищеним вмістом фосфору такий чавун необхідно рафінувати в основних сталеплавильних агрегатах, і хром окислюється переважно до Сr203, який, з'єднуючись з FеО, утворює твердий (температура плавлення близько 2200°С) хроміт заліза FеО.Сr203, котрий підвищує в'язкість шлаку. Тому свого часу найдоцільнішою системою переділу хромонікелевого чавуну вважався дуплекс-процес бесемерівський конвертер - основна мартенівська піч. В конвертері чавун звільняється від значної частини хрому, а отриманий вуглецевий напівпродукт доводиться до готової сталі в мартенівській печі.

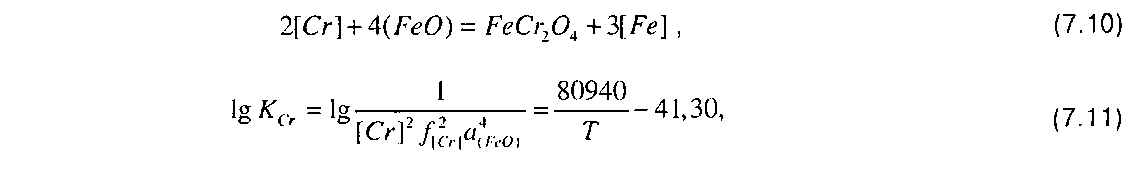

Хром окислюється з утворенням хроміту заліза за наступною реакцією:

де f[Cr] - коефіцієнт активності хрому; а(feO) - активність оксидів заліза у шлаку.

Результати розрахунків показують, що хімічна спорідненість хрому до розчиненого в залізі кисню приблизно така ж, як і марганцю, і що для об'ємного окислення хрому необхідно, щоб вміст кисню в металі був набагато більший за фактичний. Таке [О] можливе лише на поверхні розподілу метал-шлак (при порівняно високій а(FeO) і у вторинній реакційній зоні.

Рівноважні концентрації в металі хрому слід розраховувати за рівнянням (7.11). За цим же рівнянням можна визначити рівноважну а(Fе0) для даного [Сr]. Так, наприклад, при T=1873 К, [Сr]=1%, f[Cr]=1 хром на межі метал-шлак окислюватиметься, якщо а(FeO)=0,33 мольних часток (при а(FeO) =2,5 (FеО)=0,13 мольних часток).

У зв'язку з екзотермічністю реакції (7.10) КСr зростає зі зниженням температури, (окислення хрому відбувається одночасно з окисленням марганцю в першому періоді продувки.

На Новотульському металургійному заводі були проведені дослідження по дехромації чавуну в конвертері з основною футеровкою при подачі кисню зверху. Була випробувана технологія виплавки вуглецевого малофосфористого напівпродукту із чавуну, що містить 2,5-3,0% Сr, 1,2% Sі і близько 0,3% Р. Напівпродукт призначався для подальшого переділу в мартенівській печі.

У конвертер обсягом 8,14 м3 заливали 7-9 т чавуну. Перед зливанням чавуну завантажували вапно (5-6% від маси чавуну), залізну руду додавали в процесі продувки. На 5-6 хв. скачували шлак, що містить більше 12-13% Сr203 і 25% Fезаг Для наведення другого шлаку додатково присаджували вапно (5-6% від маси чавуну) і продовжували продувку. Отримання низького вмісту фосфору в напівпродукті, не більше 0,08%, вимагало додаткового скачування шлаку. Для досягнення вмісту фосфору менше 0,05%, шлак необхідно було скачувати 2-3 рази.

Дослідні плавки дали наступні результати: питомі витрати вапна - 9-11%, залізної руди - 5,8-6,5%, скрапу - 1,8-3,5% від маси чавуну; середня тривалість продувки -19-20 хв., питомі витрати кисню - 60-65 м3/т чавуну; середній вихід рідкого напівпродукту - 81%.

У плавках із вмістом фосфору в напівпродукті менше 0,05% залишковий вміст хрому в металі склав в середньому 0,43%, а вміст заліза у шлаку (Fезаг) - 26,5%. У плавках із вмістом фосфору більше 0,05% було отримано 0,89% Сr і 22,5% Fезаг.

Випробувана технологія дехромації чавуну (2,5-3,0% Сr; 0,7-0,9% Ni) для одержання низьколегованої сталі з 0,8-1,0% Ni. Кисень чистотою 92-96% подавали зверху через водо-охолоджувану фурму. Витрати кисню в процесі продувки при заливці чавуну 7-9 т змінювалися від 40-45 до 30-31 м3/хв. Половину необхідної кількості вапна давали перед зливом чавуну, другу половину - після проміжного скачування шлаку. Працювати без проміжного

скачування шлаку виявилось нераціонально внаслідок великої кількості шлаку, що утворюється в процесі плавки і значних втрат заліза у шлаку, обумовлених високим вмістом в ньому оксидів заліза. Охолоджуючі присадки (залізна руда, скрап) давали в процесі продувки.

Для досліджень застосовувалися чавуни, що мали в середньому такий склад: 2,70% Сr; 1,18% Si; 0,60% Мn. Витрати вапна складали 11-13% від маси чавуну, а залізної руди і скрапу в перерахунку на руду - 9-10%, питомі витрати кисню - 70-85 м3/т чавуну, середня тривалість продувки - близько 17 хв., вихід рідкої сталі - 81,5%, вміст Сr203 у шлаку - 12-13%; середній вміст Fe3ar у шлаку - 20,0%; середній вміст азоту в сталі - 0,0070%.

Необхідну кількість нікелю, якого не вистачає, і мідь присаджували в конвертер перед продувкою. Ферохром і феросиліцій давали на дно сталерозливного ковша і заздалегідь там підігрівали. Феромарганець давали у ківш в процесі випуску металу з конвертера.

Для промислового застосування киснево-конвертерного переділу хромонікелевих чавунів з метою одержання низьколегованої сталі необхідні подальші дослідження з пошуку технологічного режиму, що забезпечує достатньо високі техніко-економічні показники.

7.10. Безперервний сталеплавильний процес 7.10.1. Теоретичні основи

Можливість використання безперервного сталеплавильного процесу давно цікавить дослідників і винахідників. Безперервний сталеплавильний процес повинен відповідати ряду теоретичних залежностей, які визначають, в тій чи іншій мірі, схему процесу.

Швидкість безперервного сталеплавильного процесу залежить від швидкості окислювального рафінування від домішок і визначається законами масопереносу. Чим швидше здійснюється масоперенос, тим вищою може бути продуктивність технології, що вивчається.

Теорія масопереносу в безперервних технологічних агрегатах різного типу розроблена рядом учених - Steinmetz Е., Van der Lean, Tring N.W. та ін. Початок теорії масопереносу в рідинах, що не змішуються, - металі і шлаку покладено в роботах В.А. Кравченка, В.І. Баптизманського, Ю.М. Яковлєва та ін. Об'єктом досліджень є взаємозалежність між ступенем рафінування металу, що досягається в агрегаті того чи іншого типу, продуктивністю агрегату і витратами рафінуючих матеоіалів.

![]()

де Сo - вміст домішок в початковому металі, г/см3; V* - об'єм шлаку в агрегаті, см3; L - термодинамічний коефіцієнт розподілу домішок; B - коефіцієнт масопереносу в металі, см/с; V - об'єм металу в агрегаті, см3; S - поверхня розподілу між металом і шлаком, см2; C - концентрація домішок в об'ємі металу; т - час, с.

Рівняння (7.12) може бути використано для визначення взаємозв'язку між досягнутим ступенем рафінування, продуктивністю і витратами рафінуючих матеріалів у періодичному конвертерному процесі.

При т = ткш (тш - час закінчення процесу) можна виразити формулами ступінь рафінування і продуктивності ппоцесу R.

![]()

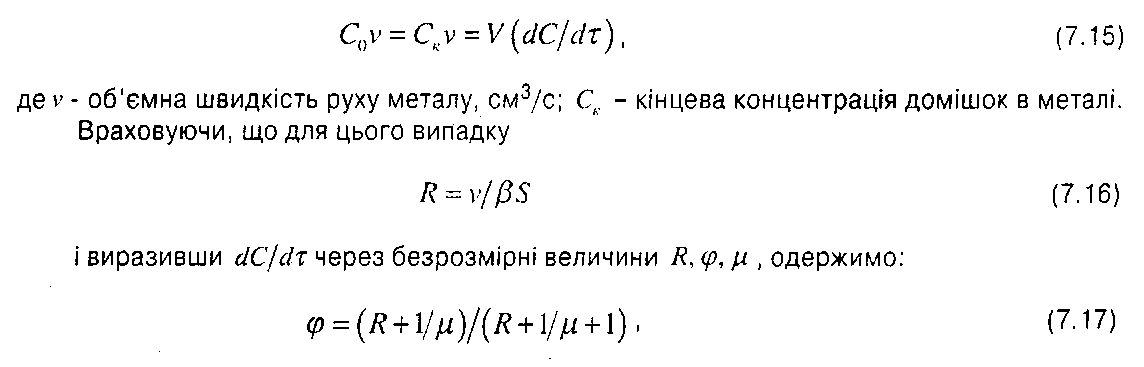

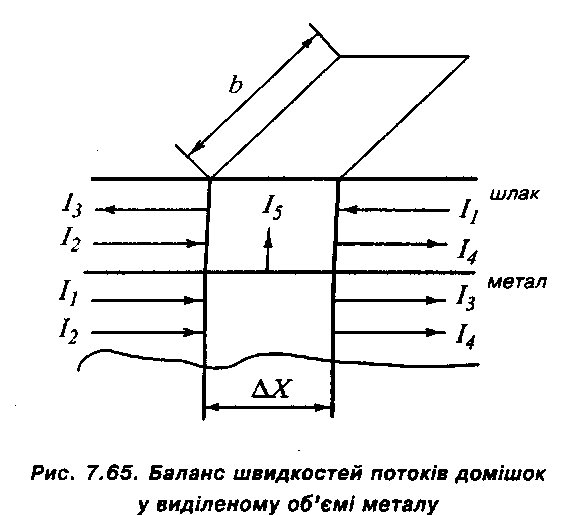

Для прикладу можна використати модель наступного безперервного сталеплавильного процесу конвертерного типу: в реторту конвертера безперервно подають рідкий чавун і рідкий шлак, а продукти процесу безперервно виводять із реторти; концентрація домішок у всіх точках ванни залишається незмінною. Для такого процесу баланс за схемою можна представити у вигляді:

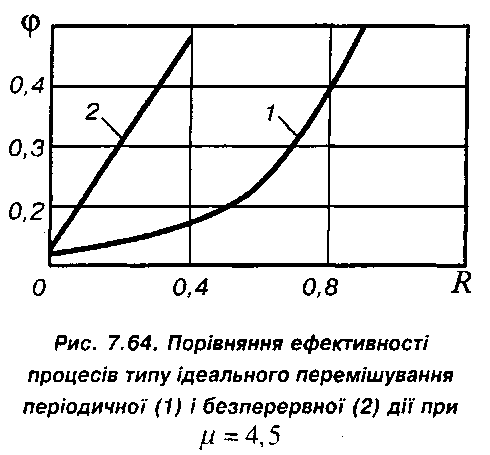

Порівняння ефективності процесів ідеального зсуву періодичної і безперервної дії представлено на рис. 7.64. При будь-якій величині R ступінь рафінування металу в періодичному процесі вищий, ніж у безперервному.

У безперервному агрегаті весь час протікає заключна, найпродуктивніша стадія періодичного процесу. Для того, щоб за ефективністю безперервний процес був не нижчий від періодичного, необхідно різні стадії рафінування розділити у просторі. Це можна зробити,

організувавши рафінування під час протікання металу по жолобу або використавши з цією метою кілька реакторів, за умови, що метал і шлак безперервно перетікають з одного в інший.

В моделі ідеального витіснення з використанням схеми жолобного типу дифузія компонентів уздовж напряму руху реагуючих фаз відсутня, а в напрямку, нормальному до їхнього руху, градієнти концентрацій в кожній із фаз дорівнюють нулю. З деяким наближенням процесами ідеального витіснення можна вважати і такі, в яких дифузійне переміщення існує, але швидкість його набагато менша за швидкість руху металу або шлаку. Метал і шлак можуть рухатися в одному напрямі або в протилежних.

![]()

і може дорівнювати нулю лише при m = 8. Для випадку протитечії з рівняння (7.21) випливає, що при R=0; (ф = фmin = 0 при будь-якому m , тобто в цьому випадку можливе досягнення будь-яких низьких концентрацій домішок, що видаляються. Переваги протиточного процесу суттєві у всьому діапазоні змін аналізованих величин і збільшуються при зменшенні R.

Протиточний режим руху металу і шлаку можна організувати лише при безперервному процесі, і ця умова є однією з найважливіших переваг безперервних процесів перед періодичними.

При протиточному режимі руху металу і шлаку рафінуючий обсяг шлаку різко зростає в порівнянні з прямоточним рухом. Шлак, що видаляється з агрегатів безперервної дії, за інших однакових умов в першому випадку виносить набагато більше домішок, які видаляються. Це пояснюється тим, що в міру просування шлаку до випускного отвору одночасно зі збільшенням вмісту домішок, що видаляються, у шлаку збільшується вміст цих домішок в металі. Тому швидкість переходу домішок з металу у шлак не знижується або знижується в меншій мірі, ніж у разі паралельного руху металу і шлаку. При протитечії металу і шлаку можна одержувати досить низький вміст шкідливих домішок у рафінованому металі, а також низький вміст оксидів заліза у шлаку, що досить важливо для показників ефективності безперервного процесу.

При сильному перемішуванні градієнти концентрацій домішок у напрямі руху металу і шлаку можуть стати рівними нулю, а процес, незважаючи на те, що він проходить на жолобі

Реальні безперервні сталеплавильні протиточні процеси жолобного типу найбільш близькі до моделі дифузійного переміщення домішок в металі і шлаку уздовж жолоба.

Спосіб

розв'язання системи рівнянь (7.26) залежить

від значення безрозмірних величин

р

і

рS.

При

будь-яких значеннях цих величин

розв'язання системи (7.26) можна одержати

чисельно. В

результаті розв'язання цієї системи

виходить рівняння (7.21), тобто в цьому

випадку ми маємо систему ідеального

витіснення з протитечією.

В

результаті розв'язання цієї системи

виходить рівняння (7.21), тобто в цьому

випадку ми маємо систему ідеального

витіснення з протитечією.

При зменшенні величин рS або р, що рівнозначно підвищенню ступеня перемішування відповідної фази, ефективність процесу знижується, причому тим більше, чим менша величина р.

При великих значеннях pS або р безперервний процес ефективніший від періодичного процесу ідеального перемішування. При деяких середніх значеннях рS або р, коли ефективності порівнюваних безперервного і періодичного процесів близькі, безперервний процес ефективніший від періодичного при малих R і, навпаки, періодичний процес ефективніший за безперервний при великих R. При малих значеннях р або ps періодичний процес ефективніший за безперервний, незалежно від значення R.

Ефективність порівнюваних безперервних процесів залежить від значень р і рS.

Математичні вирази, наведені вище, дозволяють чисельно, хоча й приблизно, оцінити ефективність різних варіантів безперервних процесів. Найбільш повно на сьогоднішній день вивчений процес видалення сірки з металу при безперервних сталеплавильних процесах. Ефективність усіх безперервних процесів, за винятком процесів з протитечією металу і шлаку, нижча за ефективність періодичного процесу ідеального перемішування.