- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

7.8. Продувка ванадієвих чавунів

Одним із найцінніших і дорогих легуючих елементів при виробництві сталі є ванадій. На-5-ть невеликий його вміст значно поліпшує механічні та експлуатаційні властивості сталі.

Переділ ванадієвмісного чавуну проводиться за комплексною технологічною схемою добування ванадію з мінеральної сировини. Ця схема включає виплавку чавуну зі збагачених ванадієвмісних залізорудних матеріалів, переведення ванадію в шлак у вигляді оксиду V205 при окислювальному рафінуванні чавуну в конвертері і подальшу переробку шлаку з метою отримання чистого п'ятиокису ванадію і ферованадію.

Спочатку ванадієвий чавун переробляли скрап-рудним процесом в основних мартенівських печах. Такий монопроцес був недостатньо економічний: продуктивність печей значно знижувалась; ступінь виділення ванадію в шлак був недостатнім (65-70%); умови праці, особливо операції скачування шлаку, важкими.

Згодом був розроблений більш економічний дуплекс-процес бесемерівський конвертер - основна мартенівська піч. Такий процес на Чусовському металургійному заводі дозволив підвищити ступінь виділення ванадію до 88-89%, a (V205) - до 13-14%. Спочатку для першої стадії переділу застосовували 22-тонний кислий конвертер із донним повітряним дуттям. Згодом кислу футеровку замінили основною (магнезитовою), що дало змогу збільшити її стійкість.

Родовища ванадієвих руд зустрічаються рідко, основним джерелом задоволення потреб промисловості у ванадії є переробка комплексних руд, серед яких основну роль відіграють титаномагнетитові руди. Із цих руд або збагачених концентратів в доменних або електричних печах одержують чавун, рафінування якого дозволяє перевести ванадій у шлак.

Для рафінування ванадієвмісного чавуну використовують складні і дорогі агрегати. Так, на заводах у Вітбенку (ЮАР) чавун, виплавлений із заздалегідь відновленої руди в руднотермічних електропечах типу «ЕСКЕМ», піддають продувці киснем у ковшах, які струшуються, а напівпродукт продувають в кисневих конвертерах.

Переділ ванадієвмісних чавунів може бути значно спрощений і здешевлений, якщо замість описаних проміжних операцій, призначених для виділення ванадію з чавуну у шлак, використовувати безперервний процес. Дослідження процесу деванадації чавуну при струминному рафінуванні виконано в ДонНДІЧорМеті. Для струминного рафінування чавуну використовували установку типу конструкції BISRA, яка переробляла за одне дослідження 150 кг чавуну.

Подачу окислювальних газів до реакційної камери здійснювали за допомогою соплових коробок, які мають 6 сопел діаметром 4 мм (при використанні стислого повітря), або 8 сопел по 2 мм (при використанні кисню). Кут перетину осі сопел з вертикальною віссю становив відповідно 32° і 20°.

Для правильної організації процесу важливо знати, на якому ступені реакції рафінування завершуються і наскільки велика роль шлаку.

Із термодинамічних умов окислення ванадію випливає, що надмірне підвищення температури несприятливо впливає на ступінь деванадації 5V, зменшуючи співвідношення між кількістю окисленого ванадію, з одного боку, і вуглецю та заліза - з іншого. У ряді досліджень встановлено, що температура металу в кінці періоду деванадації при продувці в кисневих конвертерах не повинна перевищувати 1420°С. В кисневих конвертерах при деванадації чавуну охолодження металу проводять залізною окалиною або залізорудним концентратом, присаджуваними у ванну в процесі продувки. При дослідженні процесу деванадації чавуну в агрегаті струминного рафінування було випробувано охолодження металу.

Інший спосіб полягає у розведенні кисню азотом і використанні азоту як охолоджувача.

Розробка режиму процесу струминного рафінування ванадієвмісного чавуну, що забезпечує максимальну концентрацію V205 у шлаку і досить повне виділення ванадію з чавуну, поляга-

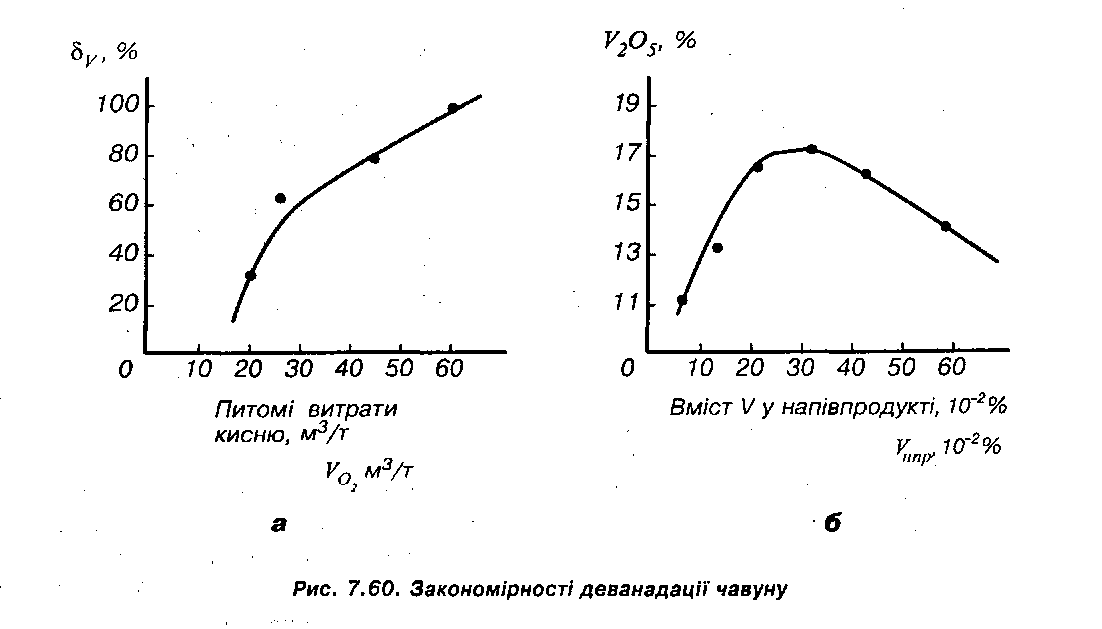

Ступінь деванадації чавуну збільшується при підвищенні питомих витрат кисню. Концентрація V205 у шлаку також підвищується при збільшенні питомих витрат кисню, проте лише до

Такий характер залежності пояснюється одночасним окисленням ванадію і заліза, оксиди якого розбавляють шлак, зменшуючи в ньому концентрацію V205- При зниженні температури процесу створюються більш сприятливі умови для окислення ванадію, тому, якщо температура знижується при розбавленні киснем і азотом, то концентрація V205 у шлаку підвищується при збільшенні ступеня розбавлення і має максимальне значення при продувці повітрям.

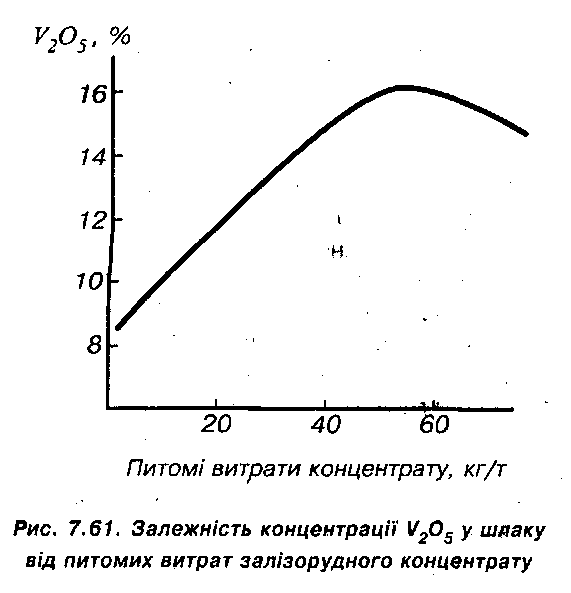

Якщо ж зниження температури металу досягається додаванням залізорудного концентрату, то залежність між кількістю цих добавок і вмістом V205 має екстремальний характер (рис. 7.61). При збільшенні витрат концентрату понад 55 кг/т вміст V205 у шла-

ку знижується, залізорудні добавки не тільки знижують температуру процесу, але й розбавляють шлак по V205. На підставі цих залежностей був розроблений оптимальний режим процесу деванадації.

Високий вміст (V205) забезпечується за рахунок зменшення кількості шлаку, що характерно для першого періоду бесемерівського або киснево-конвертерного процесу.

Деванадація чавуну дуплекс-процесом конвертер-конвертер з використанням кисневого дуття.за технологією, розробленою Уральським інститутом чорних металів і Нижньо-Тагільським металургійним комбінатом, дозволяє підвищити ступінь добування ванадію до 90% і більше при вмісті (V205) понад 14%.

У

зв'язку з екзотермічністю реакції (7.7)

значення КV зі зниженням температури

зростає. Отже, чим нижча температура

ванни і вище aFе0, тим повніше ванадій

може бути переведений з металу у шлак.

У

зв'язку з екзотермічністю реакції (7.7)

значення КV зі зниженням температури

зростає. Отже, чим нижча температура

ванни і вище aFе0, тим повніше ванадій

може бути переведений з металу у шлак.

Зі зниженням температури, хімічна спорідненість вуглецю до кисню зменшується, ванадію до кисню зростає і підвищується відношення швидкості окислення ванадію до швидкості окислення вуглецю, яким визначається ефективність переділу ванадієвого чавуну у напівпродукт і товарний шлак. З підвищенням окислювального потенціалу газової фази швидкість окислення ванадію помітно зростає.

Чавун має такий склад: 0,48-0,55% V; 0,3-0,4% Sі; 0,35-0,45% Мn; 0,25-0,30% Ті. Перед заливкою чавуну в конвертер досаджують ванадієвмісний агломерат в кількості 40-100 кг/т.

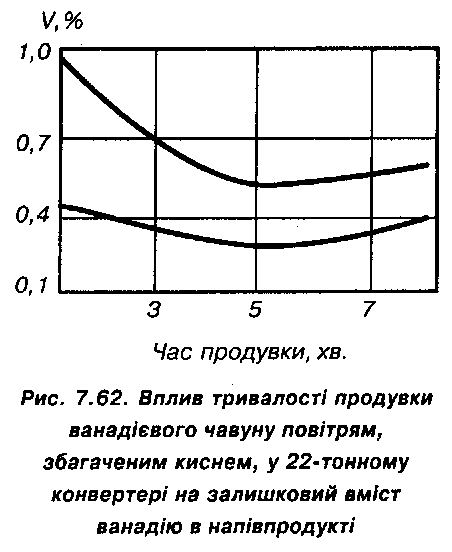

Тривалість продувки складає від 2-3 до 6-7 хв. залежно від призначення напівпродукту - для переділу в мартенівських печах чи для інших цілей. Максимальний рівень деванадації чавуну досягається через 4-5 хв. від початку продувки (рис. 7.62); температура металевої ванни при цьому зростає до 1320-1380°С. Підвищення її понад 1400°С інтенсифікує реакцію окислення вуглецю, внаслідок чого окисленість ванадієвого шлаку і ступінь деванадації знижуються, а залишковий вміст ванадію в металі зростає.

Склад ванадієвих шлаків Чусовського металургійного заводу: 14-17% V205, 18-20% Sі02, 26-32% Fезаг,

6-10% МnО, 7-10% ТiO2, 5-9% Сr203, 0,7-1,5% СаО. Концентрація ванадію в напівпродукті 0,04-0,05%.

Характерною особливістю ванадієвого шлаку Чусовського заводу є високий вміст металевих включень (корольків) - до 25% і більше. При відділенні корольків металу від шлаку з ними втрачається до 15% шлаку, який лише частково (до 70%) утилізується в доменному або конвертерному виробництвах.

Більш прогресивною є технологія переділу ванадієвих чавунів у 160-тонних конвертерах НТМК продувкою киснем зверху. Вона здійснюється в чотирьох конвертерах обсягом 130-135 м3, футерованих периклазохромітовою або хромітопериклазовою цеглою. Виходячи з умов експлуатації футеровки, продувку чавуну, який містить 4,4-4,5% С; 0,45-0,48% V; 0,20-0,30% Sі; 0,25-0,31% Мn, 0,15-0,25% Ті, на ванадієвий шлак і напівпродукт починають через 50 плавок після його перефутеровки. Перед початком продувки в конвертер присаджують охолоджувачі (як правило, прокатну окалину) в кількості 40-70 кг/т чавуну, при цьому виходячи з того, що 1 т окалини знижує температуру металу на 15°С.

Витрати кисню складають 280-320 м3/хв. Він подаєтся зверху через чотирисоплову фурму з критичним діаметром сопел 32-35 мм, кутом нахилу їх до вертикалі 20°. Загальні витрати кисню на плавку складають 1500-2000 м3, відстань від фурми до рівня спокійного металу, як правило, 0,9-1,2 м.

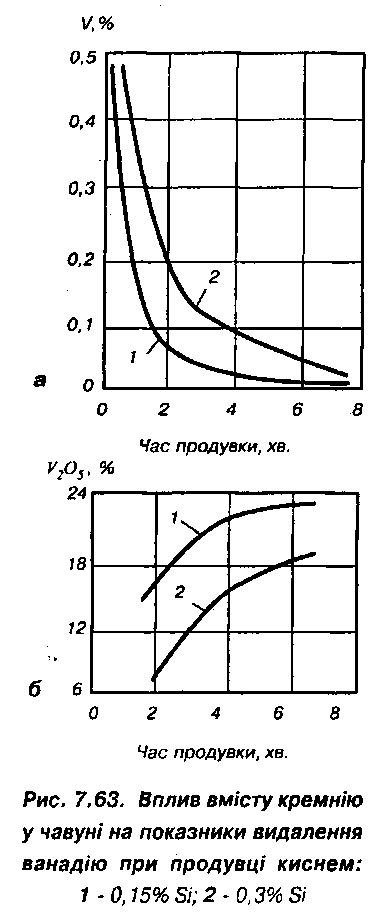

Головною перевагою технології деванадації чавуну киснем, замість збагаченого киснем повітря, є можливість зниження вмісту кремнію у чавуні. Швидкість і повнота окислення ванадію в цьому випадку зростають (рис. 7.63, відповідно а і б), необхідні залишкові концентрації його досягаються при меншій тривалості продувки, що дозволяє здійснювати процес деванадації при більш сприятливих термодинамічних умовах - при підвищеній активності оксидів заліза, відносно низькій температурі металу.

За рахунок зниження вмісту кремнію у чавуні кількість шлаку зменшується на 25-30%. Тому концентрація пентокси-ду ванадію підвищується з 15-16% при вмісті кремнію в чавуні 0,3 до 22-23% при вмісті кремнію 0,15%. В цьому випадку збільшуються гетерогенність і в'язкість ванадієвих шлаків і на 1,5-2,0% зменшуються його втрати при зливанні напівпродукту з конвертера. Внаслідок цього вміст оксиду ванадію в шлаках на НТМК приблизно на 4% вищий, ніж у шлаках Чусовського металургійного заводу, не дивлячись на менший вміст ванадію у чавуні.

Склад кінцевих ванадієвих шлаків при верхній кисневій продувці: 16-24% V205, 15-18% SiO2, 26-32% Fезаг, 6-10% МnО, 7-10% Тi02, 2-5% Сr203, 1,5-2,5% СаО.

Для зменшення втрат ванадієвого шлаку в конвертері залишають 2-3 т напівпродукту і весь ванадієвий шлак, заливають чавун і проводять наступну продувку. Таким методом проводять до чотирьох циклів, в результаті добування ванадію збільшується на 3,44%.

З різних способів удосконалення технології переділу ванадієвих чавунів, випробуваних за останні роки, найбільш

перспективною є донна киснева продувка, при якій розосереджуються кисневі потоки в металі і значно поліпшуються умови перемішування конвертерної ванни. Це особливо важливо для процесу деванадації чавуну, який протікає під тістоподібними шлаками при відносно низькій температурі металу, сповільненому розвитку реакції зневуглецьовування і слабкому перемішуванні нижніх обсягів конвертерної ванни.

Перші експерименти по відпрацюванню і визначенню ефективності цієї технології проведені в лабораторному конвертері ємкістю 0,3 т ІЧМ, потім були продовжені на 10-тонному конвертері НВО «Тулачормет» і 32-тонному конвертері Чусовського металургійного заводу. Ці експерименти підтвердили можливість істотного підвищення повноти деванадації чавуну продувкою кисню знизу. Оптимальний температурний інтервал, при якому концентрація ванадію в напівпродукті складала 0,02%, дорівнював 1320-1350°С.

Відносно вуглецю швидкість окислення ванадію зросла до 0,6-0,8 проти 0,4 при верхній продувці, що забезпечило випереджаючий розвиток процесу деванадації і отримання вмісту вуглецю в напівпродукті на рівні 3,50-3,75%.

Ванадієві шлаки донної кисневої продувки як за хімічним, так і за мінералогічним складом мало відрізняються від шлаків донної повітряної і верхньої кисневої продувки.

За показниками виділення ванадію вони не поступаються шлакам поточного виробництва; більш того, вони технологічніші останніх по загальному вмісту розчинних з'єднань ванадію і по концентрації ванадію в залишках від вилуговування.

При подачі кисневого дуття знизу завдяки спокійному перебігу продувки, відсутності викидів, різкому зниженню виносів і пиловиділення вихід рідкого напівпродукту підвищується на 1,0-1,5% у порівнянні з донною повітряною і верхньою кисневою продувкою.

Переділ напівпродукту в конвертерах. Вуглецевий напівпродукт, одержуваний після деванадації чавуну і призначений для подальшого переділу на сталь, представляє собою частково рафінований хімічний холодний чавун, оскільки в ньому вміст вуглецю на 1,0-1,5% менший, ніж у початковому ванадієвому чавуні, а тепло- і шлакоутворюючі елементи -кремній і марганець практично відсутні.

Склад напівпродукту наступний: 2,9-3,3% С; 0,02-0,05% Мn; 0,03-0,05% V; Si - сліди; 0,04-0,06% Р; 0,025-0,040% S. Температура перед заливанням у конвертер 1350-1380°С.

Продувку напівпродукту здійснюють через трисоплову фурму. На початку продувки для наведення шлаку фурму встановлюють на рівні 2,0-2,5 м над рівнем ванни, інтенсивність подачі кисню - не менше 200 м3/хв. Через 2-3 хв. фурму опускають на 0,3-1,2 м, витрати кисню збільшують до 250 м3/хв.

У зв'язку з обмеженими тепловими можливостями металевий брухт практично не застосовують. Шлакоутворюючі матеріали і охолоджувачі присаджують у конвертер порціями до початку продувки або в процесі її, але не пізніше, ніж за 3 хв. до закінчення.

Процес характеризується високою окислювальною здатністю шлаків початкового періоду і високою їх основністю (3,7-6,0). Із напівпродукту виплавляють як низьковуглецеві сталі, так і середньо- і високовуглецеві. Вміст оксиду заліза в кінцевому шлаку складає, в залежності від концентрації вуглецю в металі на випуску, 7,0-14,4%, ступінь дефосфорації -60-75%, ступінь десульфурації - 13-17%.

При переділі напівпродукту питомі витрати вапна складають 17,5-18,5 кг/т, марганцевої руди - 7,7-15,3 кг/т, плавикового шпату - 3,4-5,3 кг/т, залізовмісних матеріалів - 6,5-8,8 кг/т, кисню - 23-35 м3/т; тривалість продувки - 15-19 хв.