- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

7.6. Продувка фосфористих чавунів

Серед різних варіантів киснево-конвертерних процесів друге місце по питомій вазі посідає продувка зверху високофосфористого чавуну. Цей варіант свого часу отримав значне розповсюдження в країнах Західної Європи і прийшов на зміну томасівському процесу.

Із виразу для константи рівноваги реакції дефосфорації випливає, що

![]()

Уразі переділу чавуну із звичайним вмістом фосфору для одержання [Р] < 0,010-0,020% достатньо мати в конвертері активний вапняно-залізистий шлак. При підвищенні у чавуні вмісту фосфору до 0,4-0,5% активність з'єднань фосфору у шлаку, що утворюється при продувці виявляється настільки високою, що для досягнення низьких значень [Р] необхідно мати досить велику масу вапняно-залізистого шлаку. Звичайні добавки вапна і окислювачів вже не забезпечують успіху. Раціональним є скачування шлаку, що містить фосфор, і наведення нового вапняно-залізистого шлаку. Тому скачування шлаку є необхідним технологічним прийомом при переробці фосфористих чавунів (двостадійний або двошлаковий процес).

Оскільки шлак, який одержується при переробці фосфористих чавунів і містить 10-20% Р205, є цінним добривом, необхідно скачувати його в той момент, коли він представляє максимальну цінність як добриво.

Плавку в конвертері при переробці високофосфористих чавунів можна умовно поділити на два періоди: 1) до скачування шлаку; 2) після скачування шлаку. В деяких випадках його скачують двічі і продувка ділиться на три періоди.

В конвертерному процесі з продувкою чавуну зверху активний рідкотекучий шлак, в якому цілком розчинилися завантажені куски вапна, встигає сформуватися лише наприкінці продувки. При переробці фосфористих чавунів продувка переривається для скачування шлаку. Якщо не вжити спеціальних заходів, то на момент скачування шлаку вапно ще не встигне розчинитися і процес дефосфорації пройде недостатньо повно. Якщо зменшити інтенсивність подачі кисню і збільшити тривалість формування необхідного для дефосфорації шлаку, то продувка істотно подовжиться, погіршаться умови служби футеровки, збільшаться відносні втрати тепла. Тому необхідно забезпечити раннє формування активного залізисто-вапняного шлаку. Для вирішення цієї задачі існують різні методи. Частіше всього використовують два: 1) залишення в конвертері залізисто-вапняного шлаку попередньої плавки для швидкого наведення шлаку наступної плавки; 2) введення вапна в порошкоподібному стані, що дозволяє швидко прогріти і ошлакувати кожну частинку вапна і сформувати шлак.

На заводі Клекнер Хюттенверк в Хаген-Хаспе (Німеччина) розробили метод продувки киснем зверху, який одержав назву буфер-шлакового процесу.

Особливістю цього методу є м'який режим подачі кисню, при якому протягом значної частини продувки він не вступає у безпосередній контакт з металом при зустрічі з ванною і практично цілком поглинається шлаком. Кисень із шлаку передається металу і витрачається на окислення домішок. За таких умов продувки легко отримати рідкотекучий з досить високим вмістом оксидів заліза шлак, в якому порівняно швидко розчиняється вапно при додаванні його невеликими порціями. Це обумовлює порівняно швидке наростання фосфо-ропоглинальної здатності шлаку, швидкий перебіг знефосфорування разом із зневуглецьо-вуванням і отримання низького вмісту фосфору на момент досягнення кінцевого вмісту вуглецю.

Усунення безпосереднього контакту кисню, що вдувається, з металевою ванною досягається шляхом підбору форми кисневого сопла, відстані сопла від поверхні ванни і тиску кисню.

Перед початком продувки в конвертер досаджують одну третину всієї кількості вапна, що витрачається на плавку, і приблизно таку ж кількість залізної руди. Початок продувки -кілька хвилин - проводять при зменшеній відстані сопла від поверхні ванни і підвищеному тиску кисню, що обумовлює проникнення кисневого струменя у метал, швидке розігрівання ванни й утворення початкового рідкотекучого шлаку. Потім сопло піднімають, тиск кисню зменшують і при режимі, коли майже виключений контакт кисневого струменя з металом, продувку ведуть до моменту зупинки її для скачування шлаку або, якщо працюють без скачування шлаку, до кінця операції. В процесі продувки невеликими порціями присаджують вапно і залізну руду. Після скачування шлаку додають вапно і, якщо необхідно для охолодження операції, брухт.

При веденні продувки буфер-шлаковим процесом часто спостерігаються спінення і викиди. Тому питомий обсяг конвертерів для роботи таким процесом повинен бути більший, ніж при інших методах продувки.

Оскільки при буфер-шлаковому процесі протягом значної частини продувки кисень не має безпосереднього контакту з металом і усувається утворення локальної високотемпературної зони, бурий дим виділяється лише протягом 20-25% тривалості продувки, коли працюють із введенням кисневого струменя в метал. Це позитивна особливість буфер-шлакового процесу.

Сталь, отримана буфер-шлаковим процесом із високофосфористих чавунів, за якістю не поступається мартенівській.

Головними особливостями розробленого в 1956 р. на заводі в Помпе (Франція) процесу, названого Помпе-процесом, є використання сортового вапна для наведення високоос-новного шлаку (розмір кусків - від 10 до ЗО мм), скачування шлаку в середині продувки, наведення другого шлаку і залишення його в конвертері після випуску металу, опускання в

процесі продувки фурми. Кінцевий шлак, що залишається в конвертері, містить близько 50% СаО, 25-30% FеО, 6-10% Р205, що забезпечує прискорення шлакоутворення в першому періоді наступної продувки; зменшення втрат заліза, витрат вапна і кисню; збільшення маси кондиційного фосфат-шлаку з високим вмістом Р205; зниження собівартості сталі на 4% в порівнянні з роботою без використання кінцевого шлаку.

До заливки чавуну в конвертер завантажують кускове вапно в кількості 20-25% загальних витрат на плавку і повільно протягом 4-5 хв. зливають чавун, що містить 1,7% Р; 0,45% Sі; 0,4% Мn. Як і в буфер-шлаковому процесі, продувку починають при низькому положенні фурми і високому тиску кисню.

Після розігрівання металу для утворення рідкотекучого залізистого шлаку піднімають фурму і вводять порціями, 4-5% від маси чавуну, залізну руду. Потім повторно опускають фурму і невеликими порціями додають 3-4% вапна. Сипучі вводять без припинення продувки, використовуючи конвейєри, вібраційні жолоби і водоохолоджувані труби.

В кінці першого періоду до складу металу входить 1-1,5% С, менше 0,2% Р і 0,25% Мn. Температура металу перед скачуванням шлаку, що містить 20-25% Р205, до 50% СаО і близько 10% FеО, коливається в межах 1550-1600°С.

Після скачування першого шлаку в конвертер завантажують 10-15% брухту, продувку ведуть при високому положенні фурми і зниженому тиску кисню, досаджують порціями 1-1,5% руди і 6-7% вапна. Другий період приблизно удвічі коротший за перший. Загальна тривалість продувки дорівнює 20-25 хв., цикл плавки триває 35-40 хв. Витрати кисню складають 50-60 м3/т сталі, вихід придатної сталі досягає 88,4%. При охолодженні металу лише брухтом його витрати становлять 30% від маси сталі, в разі охолодження лише рудою - 8,5%.

За цією технологією із чавуну з 1,5-2% Р одержують як киплячу, так і спокійну мало-, середньо- і високовуглецеву і низьколеговану сталь, що містить 0,02-0,03% Р. Метал не поступається за якістю мартенівському аналогічних марок.

Процес Помпе має наступні недоліки: знижена продуктивність, підвищені втрати металу з викидами і знос футеровки.

Одним з найпоширеніших варіантів переділу високофосфористих чавунів є процес із вдуванням у ванну в струмені кисню порошкового вапна і скачуванням проміжного шлаку, розроблений в кінці 50-х років науково-дослідним центром ІRSID (Франція) спільно з бельгійськими металургами. Цей процес одержав назву ЛД-АЦ.

У спеціальному бункері-диспергаторі мелене вапно підтримується в завислому стані. Із нижньої його частини воно ежектується струменем кисню у пилопровід, а потім - у фурму. Тонкість помелу вапна складає 0,08-0,8 мм (в основному 0,08-0,14 мм). При таких малих розмірах часток вапна різко інтенсифікується масоперенос в мікрогетерогенній системі "шлак-тверді частки" через збільшену питому поверхню останніх, оскільки сумарна поверхня часток зростає обернено пропорціонально їхньому розміру.

Для переділу фосфористих чавунів переваги застосування порошкоподібного вапна в порівнянні з кусковим безперечні. На відміну від Помпе-процесу ЛД-АЦ процес характеризується значним зниженням питомих витрат вапна завдяки більш повному його засвоєнню у шлаку; збільшенням виходу придатної сталі у зв'язку з меншою кількістю шлаку; зниженням втрат металу з винесенням і викидами завдяки ранньому наведенню шлаку і спокійному перебігу продувки.

Основні особливості технології ЛД-АЦ. процесу полягають у наступному. На початку плавки, до зливання чавуну в конвертер, завантажують більшу частину брухту, близько 1 /З всього вапна, що витрачається (в кусках), 1% бокситу і 2% залізної руди (від маси сталі).

Протягом перших 4-5 хв. продувки порошкове вапно до кисню не додають, щоб уникнути посилених викидів металу, а також починають його вдування. Для збагачення шлаку оксидом заліза фурму піднімають, а якщо в подальшому розвиваються викиди шлаку (при надто високому вмісті оксиду заліза в ньому), фурму опускають. При досягненні приблизно 1% вуглецю

Технологія ЛД-АЦ процесу дозволяє отримати низький вміст фосфору і зупинити продувку на заданому вмісті вуглецю, не вдаючись до передувки, не тільки при виплавці мало-вуглецевих, але й сталей з підвищеним [С] в готовому металі.

Іноді ЛД-АЦ процес ведуть із залишенням в конвертері кінцевого шлаку і використанням його в наступній плавці. При цьому забезпечується раннє утворення гомогенного, активного вапняного шлаку, що створює сприятливі умови і для видалення сірки з металу, ступінь його десульфурації досягає 60-70% від первинного вмісту сірки у чавуні.

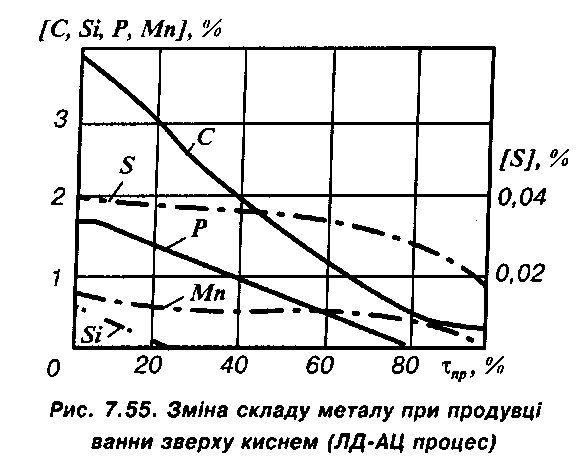

На рис. 7.55 показано зміну складу металу, виплавленого ЛД-АЦ процесом. Звертає на себе увагу швидке видалення фосфору і сірки з металу з самого початку продувки.

Продувка фосфористого чавуну в конвертерах з верхнім кисневим дуттям за результатами знесірчування близька до роторного і Кал-До процесів і перевершує звичайний томасівський переділ, оскільки спостерігаються більш раннє формування активного шлаку і велика інтенсивність видалення сірки в процесі продувки.

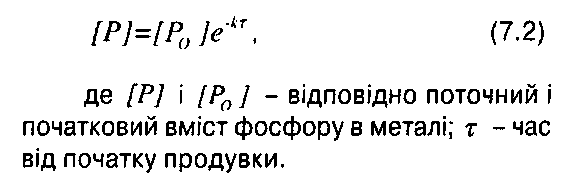

При продувці фосфористого чавуну найінтенсивніше окислення фосфору відбувається на початку плавки, коли основність шлаку і його кількість швидко зростають і вміст оксидів заліза у шлаку підвищений (рис. 7.56). В цей період зміна вмісту фосфору добре описується рівнянням

В кінці плавки, особливо на низьковуглецеву сталь внаслідок швидкого зростання кількості шлаку і його основності, вміст фосфору знижується. В середині продувки у зв'язку із зростанням температури, зниженням окисленості шлаку і слабким зростанням основності вміст фосфору в металі істотно не змінюється або спостерігається деяке відновлення фосфору при вмісті вуглецю 0,5-1,5%.

Із зростанням вмісту оксидів заліза у шлаку звичайно дефосфорація все більше випереджає зневуглецьовування і відповідно збільшується відношення АР/АС.

Для швидкого розчинення кускового вапна і забезпечення ранньої дефосфорації бажано мати в первинному шлаку ( Fеш > 20% ). Підйом фурми на початку продувки або після випуску проміжного шлаку, а також зниження тиску дуття до певних меж, обумовлюючи підвищення вмісту оксидів заліза у шлаку, сприяє розчиненню вапна і прискоренню дефосфорації. Однак при цьому сповільнюється зневуглецьовування і перемішування ванни, що може викликати огрудкування вапна і негативно вплинути на шлакоутворення і дефосфорацію. Такий вплив перемішування ванни на вміст оксидів заліза у шлаку, шлакоутворення і дефосфорацію виявлено і в дослідах переділу фосфористого чавуну в конвертері з комбінованим дуттям: повітрям знизу і киснем зверху.

При підвищеному вмісті фосфору у чавуні для отримання низьких концентрацій фосфору в сталі іноді скачують проміжний шлак і наводять новий в середині продувки, а також вживають заходів для забезпечення високого вмісту СаО в кінцевому шлаку. Скачування доцільно проводити при досягненні максимального коефіцієнта розподілу фосфору. Звичайно цей максимум Lр досягається при вмісті вуглецю у ванні близько 1,5-2.

Суттєвою кінетичною особливістю процесу переділу високофосфористого чавуну в порівнянні з продувкою передільного чавуну є більше віддалення розподілу фосфору в системі шлак-метал від рівноваги в початковий період інтенсивного його окислення (а також, очевидно, і в кінці плавки на низьковуглецеву сталь), що обумовлено більшою швидкістю окислення фосфору і значною кількістю шлаку в конвертері. Це частково відноситься і до розподілу марганцю та кремнію.

Забезпечення ранньої дефосфорації, випереджаючої зневуглецьовування, при продувці зверху фосфористого чавуну необхідне не тільки для підвищення якості сталі, створення умов зупинки продувку на заданому вмісті вуглецю, але й для того, щоб не затягнути дефосфорацію до зони низького вмісту вуглецю [С]. Інакше створюються значні труднощі при видаленні фосфору, тому що в кінці плавки відбувається слабке перемішування ванни і повільне зневуглецьовування.

В конвертерах з донною продувкою киснем шлакоутворення і дефосфорація відбуваються повільніше, ніж у конвертерах з верхнім підведенням дуття.

7.6.1. Кал-До процес

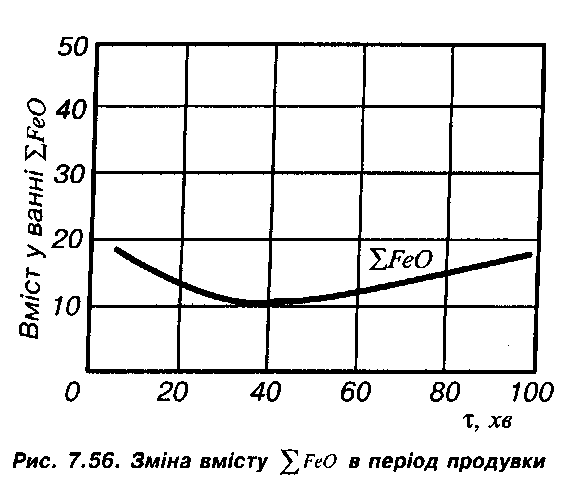

Кал-До процес був розроблений з метою збільшення частки брухту в металошихті за рахунок допалювання СО->С02. Кал-До конвертер здатний обертатися зі швидкістю 0,5 с-1. Поздовжня вісь його під час обертання при продувці розташована під кутом 17-20° до горизонту (рис. 7.57). Процес розроблений у Швеції Б. Каллінгом на фірмі Домнаверт і призначався для переділу високофосфористих чавунів.

Конвертери Кал-До застосовувались у ряді країн Європи, Північної Америки і Японії. їх садка складає від ЗО до 160 тонн.

Футеровка конвертера Кал-До виконується із смолодоломітової і магнезитової цегли. Привід конвертера забезпечує його обертання і поворот відповідно навколо поздовжньої і горизонтальної осей.

Кисень чистотою не нижче 95% підтиском 0,3 МПа подається через горловину конвертера по водоохолоджуваній фурмі, встановлюваній над поверхнею ванни під кутом 26° до горизонту. Завантаження твердих присадок, випуск сталі і шлаку, а також відведення газів, що утворюються під час продувки, здійснюється через горловину.

При обертанні конвертера створюються сприятливі умови для перемішування ванни. Допалювання монооксиду вуглецю в конвертері сприяє інтенсивному нагріванню ванни і формуванню активного вапняно-залізистого шлаку і раннього швидкого окислення фосфору (2[Р]+5(РеО)+3(СаО)->(ЗСаО.Р205)+5[Fе]). Швидке окислення фосфору на початку продувки в Кал-До конвертері пов'язане зі значною площею розподілу.

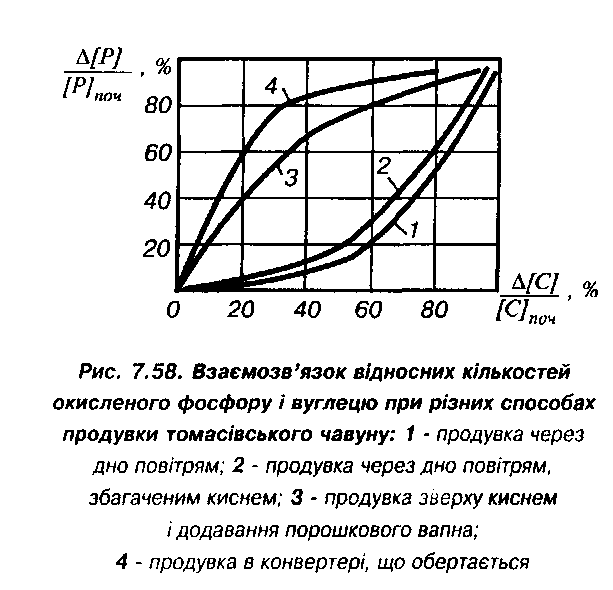

При процесі Кал-До (крива 4) з самого початку продувки створюються вельми сприятливі умови для формування шлаку з високою фосфоропоглинальною здатністю, що забезпечують швидку і повну дефосфорацію металу при підвищеному вмісті вуглецю. Процесом Кал-До переробляються як фосфористі (1,6-2,2% Р), такі малофосфо-ристі (-0,1% Р) чавуни.

Опишемо технологію переробки фосфористого чавуну в конвертері Кал-До: до заливання чавуну завантажують брухт (50-70% загальної кількості) на залишений у конвер

тері кінцевий шлак і вапно в кількості 55 кг/т сталі. Після заливки чавуну і продувки протягом 10-12 хв. додають залишок брухту. Первинний шлак, який містить 18-24% Р205, скачують при вмісті 0,03-0,04% [Р] і 0,3-1% [С]. Після додавання на 1 т сталі по 8 кг вапна і руди ванну продувають до одержання заданого вмісту вуглецю і для загущення шлаку вводять 25 кг вапна.

Кал-До процес, на відміну від ЛД і ЛД-АЦ процесів, характеризується наступними особливостями:

малий тиск дуття і подача його під кутом 26° до горизонту обумовлює невелику швидкість і глибину проникнення струменя кисню в метал. Тому домішки окислюються, в основному, через шлак;

монооксид вуглецю СО, що виділяється з ванни, допалюється незасвоєним ванною киснем до С02 у межах конвертера, внаслідок чого додаткове надходження тепла дозволяє збільшити кількість руди (до 17%) або брухту (до 48% від маси металевої шихти);

обертанням конвертера регулюється перемішування металу і шлаку, що забезпечує ефективне керування перебігом реакцій у ванні;

при обертанні конвертера футеровка нагрівається від спалювання СО->С02 вище рівня ванни, який знаходиться в зоні високих температур. Потрапляючи під метал і шлак, перегріта футеровка віддає їм тепло, що дещо знижує швидкість її зносу;

об'єм газів, що відходять, у 6-8 разів менший, ніж у звичайних конвертерах, що дозволяє спростити конструкцію і габарити очисних установок.

Переваги Кал-До процесу полягають у наступному:

значна частка брухту в металевій шихті (до 45-48%);

більш високий вихід рідкої сталі (91-93%);

можливість регулювання перебігу реакцій за рахунок поєднання змін швидкості обертання, положення фурми і інтенсивності продувки;

високий коефіцієнт використання тепла в агрегаті, обумовлений допалюванням СО до С02 в конвертері;

глибока десульфурація металу, обумовлена значною кількістю шлаку в конвертерній ванні, високим коефіцієнтом розподілу LS;

6) менші капітальні витрати.

Суттєвими недоліками Кал-До процесу є: велика тривалість продувки і циклу плавки, складність конструкцій механізмів обертання конвертера масою 500 т, високі питомі витрати вогнетривів, значні питомі капітальні витрати.

7.6.2. Роторний процес

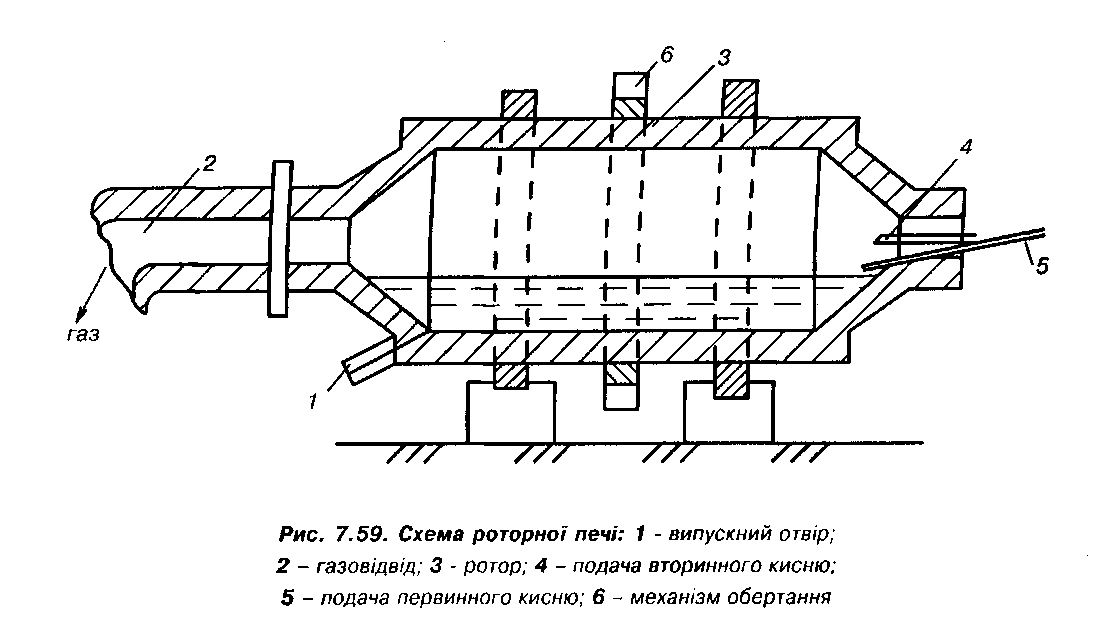

З метою успішного проведення попередніх дефосфорації і десиліконізації чавуну застосовують роторний процес. Проте в роторі можна одержувати і сталь. Роторний процес здійснюється в горизонтально розташованому циліндричному агрегаті, що обертається зі швидкістю -0,07 с-1 (рис. 7.59).

Роторні печі використовуються у ряді країн світу. При ємності 60 і 90 т ротори мають відповідно наступні розміри, м: довжину - 14,6 і 14,7; зовнішній діаметр - 3,7 і 4,0; внутрішній діаметр - 2,7 і 3,0.

В обох торцевих стінках кожного ротора зроблені отвори діаметром 0,6-0,8 м. Через передній отвір завантажують тверді матеріали і заливають чавун. У цей же отвір вводять водоохолоджувальні кисневі фурми. Через інший отвір, з боку зливу металу і шлаку, відводяться гази. У цій же торцевій стінці є сталевипускний отвір і шлакова льотка. Футеровка складається із двох шарів: робочого набивного із смолодоломітової маси і постійного шару з магнезитової цегли.

Перед продувкою в ротор завантажують вапно і залізну руду і заливають рідкий чавун. Потім його повертають у положення продувки, при якому поздовжня вісь розташовується на одній лінії з каретками, які переміщують дві кисневі фурми і димовловлюючий камін.

Через нижню фурму, занурену в метал на глибину близько 250 мм, вводять первинний кисень чистотою 95-99% під надмірним тиском 0,6 МПа з інтенсивністю 4000 м3/год. Через верхню фурму в робочий простір подають розведений азотом вторинний кисень чистотою 70-75% 02 під надмірним тиском 0,3 МПа з інтенсивністю 6000 м3/год. Первинний кисень окислює домішки металу, а верхнє дуття служить, в основному, для допалювання моновуг-лецю СО до С02. Продувка звичайно триває 40-50 хвилин. Завдяки цьому утилізується тепло від реакції

![]()

При роторному процесі фосфор інтенсивно окислюється, випереджаючи окисленні вуглецю при [С]=2%, [Р]>0,1%. При концентрації вуглецю [С]=2% спускають шлак, пот додають вапно і руду для наведення повторного шлаку.

Після закінчення продувки фосфористого чавуну кінцевий шлак залишають у роторі і використовують в наступній плавці. Шлак, що випускається, містить 18-20% Р205 і використовується як сільськогосподарське добриво.

Раннє окислення фосфору дозволяє виплавляти в роторах високовуглецеві сталі. В них також освоєна виплавка якісних сталей.

У порівнянні з Кал-До процесом роторний процес має наступні недоліки: велику тривалість продувки і плавки (близько 2 год.), громіздке устаткування і нижчі техніко-економіч-ні показники.

Для використання роторного процесу необхідно вирішити питання про значне підвищення стійкості агрегату, його охолодження.