- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

Зупинимось на новому технічному рішенні, що передбачає максимальне для сьогоднішнього рівня техніки корисне використання хімічного і фізичного тепла газів, що відходять у плавильному просторі - EOF.

В

EOF (рис. 7.53) є п'ять зон: 1- рідка ванна, де

відбуваються реакції рафінування; 2

-газошлакометалева суміш над розплавом,

в якій відбувається реакція окислення

СО в С02 за рахунок кисню, що вводиться

над поверхнею рідкого металу з частковою

передачею тепла рідкій ванні; 3 - зона

газової фази (до склепіння плавильного

простору); в ній окислюються залишки

СО до С02; менша частина тепла, що

виділяється в цій зоні, втрачається,

переходячи на водоохолоджувані елементи

стін і склепіння, а велика передається

у вигляді тепла газів, що відходять,

брухту, який знаходиться у підігрівані

4, розташованому безпосередньо над

плавильним простором; 4 - підігрівач

шахтного типу для передачі тепла газів,

що відходять, брухту і повернення його

таким чином у рідку ванну; 5 - нагрівач

повітря, що направляється у плавильний

простір для допалювання CO (разом з 02),

залишками тепла газів, що відходять.

В

EOF (рис. 7.53) є п'ять зон: 1- рідка ванна, де

відбуваються реакції рафінування; 2

-газошлакометалева суміш над розплавом,

в якій відбувається реакція окислення

СО в С02 за рахунок кисню, що вводиться

над поверхнею рідкого металу з частковою

передачею тепла рідкій ванні; 3 - зона

газової фази (до склепіння плавильного

простору); в ній окислюються залишки

СО до С02; менша частина тепла, що

виділяється в цій зоні, втрачається,

переходячи на водоохолоджувані елементи

стін і склепіння, а велика передається

у вигляді тепла газів, що відходять,

брухту, який знаходиться у підігрівані

4, розташованому безпосередньо над

плавильним простором; 4 - підігрівач

шахтного типу для передачі тепла газів,

що відходять, брухту і повернення його

таким чином у рідку ванну; 5 - нагрівач

повітря, що направляється у плавильний

простір для допалювання CO (разом з 02),

залишками тепла газів, що відходять.

EOF (див. рис. 7.53) складається із круглої плавильної посудини, яка за формою -щось середнє між кисневим конвертером і електродуговою піччю, футерованної вогнетривкою кладкою і з водоохолоджуваними стінами і склепінням. У поді встановлені фурми типу «труба в трубі», що дозволяють через одні вдувати кисень і через інші - вугільний пил в оболонці азоту або С02 в суміші з парою. В корпусі передбачені як інжектори кисню для вторинного окислення, так і кисневі пальники; останні використовуються в основному в періоди очікування або розігрівання агрегату після ремонту.

Над плавильною ємкістю встановлений підігрівам брухту, в якому на трьох рівнях відбувається напівбезперервний підігрів металевого брухту протиточними газами, що відходять. Брухт розподіляється на водоохолоджуваних колосниках (балках), які по дугових траєкторіях можуть бути виведені з печі за допомогою гідравлічних механізмів. При цьому забезпечується рівномірне опускання завалки брухту, поступове й однорідне нагрівання його кусків (навіть прес-пакетів масою до 500 кг і твердого чавуну) до ~ 850°С. За допомогою киснево-повітряної суміші в зоні 2 доокислюється СО і регулюється кількість газів, що надходять у підігрівам 4.

Підігрівач завантажується краном за допомогою коробів, обладнаних гідравлічними донними затворами. Завантаження проводять на верхній колосник підігрівана, відкривши його во-доохолоджувану кришку. Короби при цьому закриті кришкою. Забезпечується герметизація підігрівача брухту, з тим, щоб гази і частинки пилу не потрапляли у навколишнє середовище, а рухалися звичайним шляхом через системи знепилювання і димосос.

З 1982 р. в Бразилії функціонує 30-тонна ЕОF-піч продуктивністю 200 тис.т на рік; шихта з самого початку складалася з ~ 35% брухту і -65% чавуну. Логічним результатом ефективного використання енергії в цьому процесі є його розвиток в даний час у напрямі збільшення вмісту брухту в шихті аж до 100%. В режимі переробки шихти з 50% брухту і 50% чавуну забезпечуються такі показники: витрати рідкого палива - 13,8 кг, коксику - 14,5 кг, кисню - 83 м3 на 1 т сталі; тривалість продувки - 36 хв., циклу плавки - 68 хв.

Надійні результати отримані при шихті із вмістом брухту до 70%. Встановлено, що робота

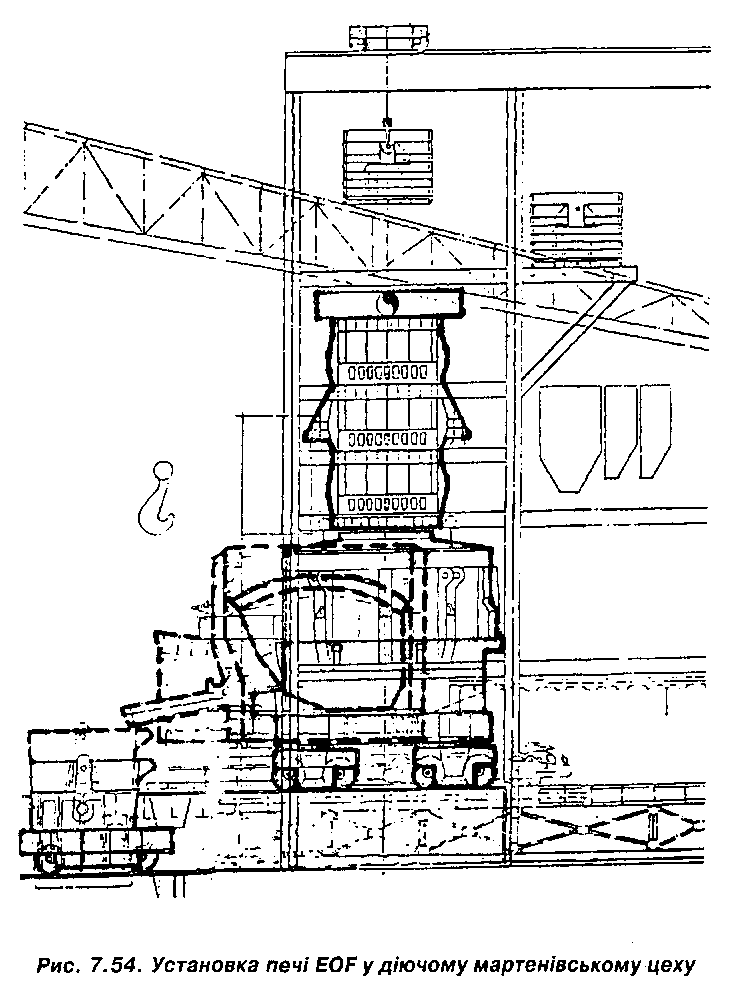

Поряд з мартенівською піччю, ЕОF-піч є єдиним сталеплавильним агрегатом, який дає можливість економно використовувати суміш чавуну і брухту в одній ємкості в будь-яких співвідношеннях. Саме різке коливання цін на металобрухт, яке неможливо передбачити наперед, говорить про те, яке економічне значення може мати гнучкість сталеплавильного агрегату відносно режиму роботи. З точки зору роботи у змішаному режимі, ЕОF-піч придатна для заміни мартенівського процесу. Наприклад, одна 80-тон-на ЕОF-піч може замінити 4-5 мартенівських печей продуктивністю 100 т при використанні основного устаткування і допоміжних пристроїв (рис. 7.54).

ЕОF-піч є хорошою альтернативою конвертерів невеликої потужності, працюючих ЛД-про-цесом, завантаження брухту в яких не перевищує 20%. При

заданій кількості чавуну, обмеженій низькою продуктивністю доменної печі, можна досягти значного зростання виробництва сталі при одночасно різкому зниженні витрат за рахунок використання більш дешевого брухту. EOF-піч працює також економічно, коли при заданій продуктивності по чавуну потужність машин безперервного розливання і установок подальшої переробки сталі вимагає підвищення виробництва рідкої сталі. Іншим значним напрямом застосування є заміна дугових електропечей на EOF-печі. За останні десять років електросталеплавильна технологія оптимізована настільки, що отримати додаткову економію можна лише в незначній мірі. Тому постійне зростання рівня цін на електроенергію у світовому масштабі цілком відобразиться на витратах виробництва електродугових печей.

В цьому випадку EOF-піч представляє собою економічно цікаву альтернативу завдяки роботі на вугіллі і кисневі, і не в останню чергу там, де не можна підключати високопотужні сучасні дугові електропечі до наявної високовольтної мережі або де, внаслідок впливу печі на електромережу, необхідна установка дорогих додаткових пристроїв.

EOF-печі випускаються ємкістю від ЗО до 100 т, що відповідає річній продуктивності від 200000 до 600000 т рідкої сталі відповідно. При випуску плавки сталь за якістю не поступається іншим процесам як відносно вмісту небажаних домішок, наприклад, фосфору і сірки, так і відносно вмісту газів у сталі. Марки якісної і легованої сталі вимагають застосування ковшової металургії, загальноприйнятої в даний час.

EOF працюють і будуються в Бразилії, Італії, США, Індії, Угорщині, Туреччині, Німеччині.

Таким чином, агрегати EOF стають альтернативою електродуговим і мартенівським печам, оскільки їх застосування сприяє різкому зниженню потреб сталеплавильного виробництва в електроенергії та енергоносіях.