- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

5.4. Технологічні взаємозв'язки

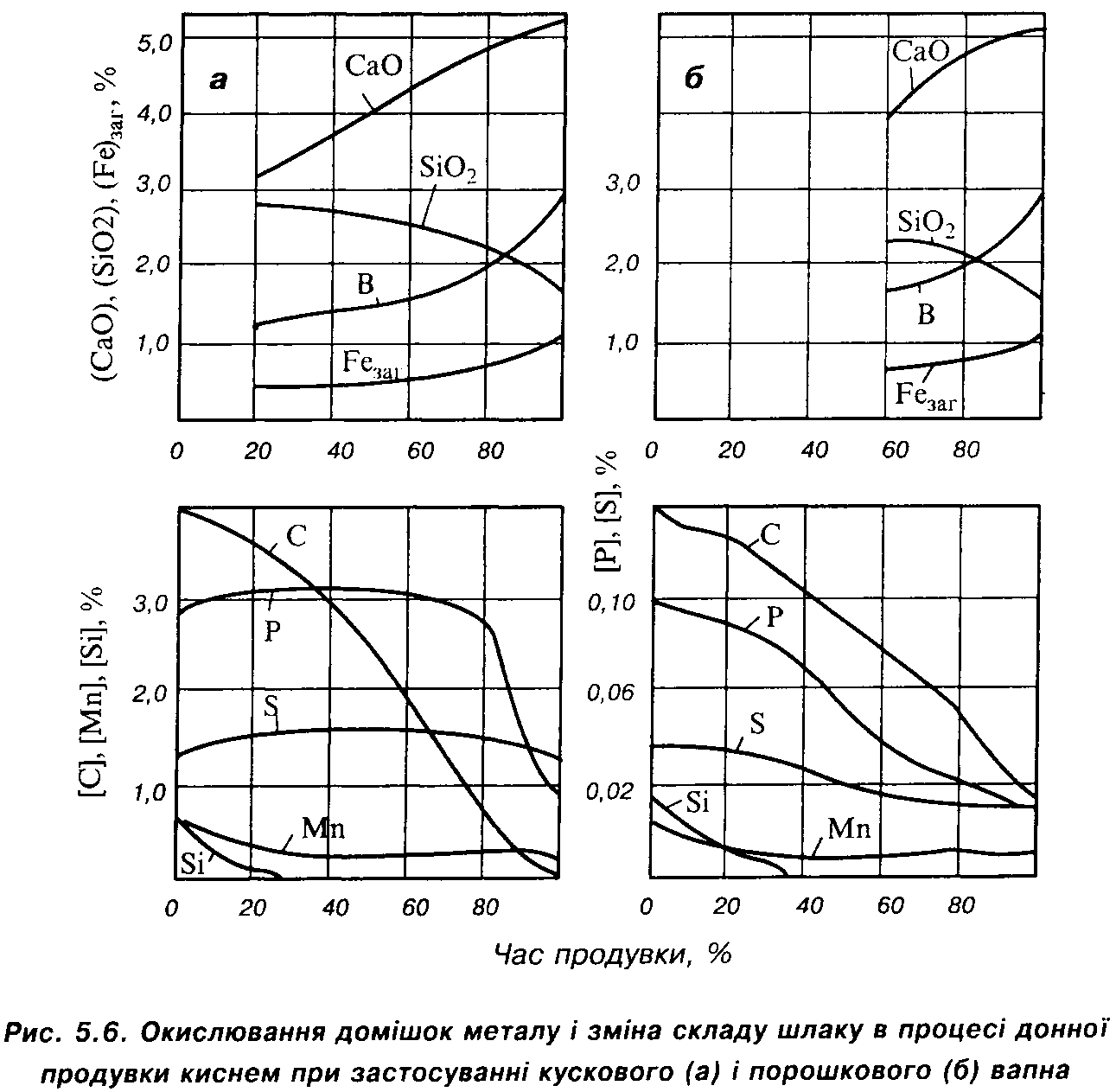

При продувці через дно, в порівнянні з продувкою зверху, дещо змінюється перебіг реакцій окислювання вуглецю, марганцю і фосфору, а також окисленність ванни, спостерігається інший характер пилоутворення, зростає інтенсивність перемішування, збільшується поверхня контакту газ-метал.

Окислювання кремнію при донній продувці з застосуванням кускового і порошкового вапна відбувається в перші ж хвилини і так само, як і при верхній, визначається темпом подачі кисню (рис. 5.6, а, б). У період інтенсивного знекремнювання, коли температура процесу відносно низька, швидкість окислювання марганцю невелика - 0,06-0,010%/хв. При верхній продувці цей період характеризується більш високою швидкістю окислювання марганцю - 0,10-0,25%/хв. Пояснюється це тим, що при донній продувці з перших хвилин починається інтенсивне окислювання вуглецю завдяки більшій міжфазній поверхні контакту кисню з металом і наявності кількох (по числу фурм) високотемпературних зон. В результаті цього протягом 20-25% усього часу продувки частка кисню, що йде на окислювання марганцю, складає при верхній продувці 7-12%, тоді як при донній - лише 2-7%. Тому вже у початковий період донної продувки встановлюється більш високий (на 0,10-0,15% абс.) рівень вмісту марганцю в металі.

При донній продувці змінюються умови окислювання марганцю. Константа рівноваги цієї реакції має вигляд

{FeO) + [Mn] = (MnO) + [Fe]K = a(Mn0)i[Mn]aFe0 і [Мn] = (1/К)а(Мп0) / aFe0 . (5.6)

У певних умовах, що особливо ймовірно для донної продувки, рівноважна з марганцем концентрація кисню в металі, розрахована за виразом

lgKMn = lg(a(Mn0)/a[Mn]-a[0]) = 12760/T, (5.7)

стане менше рівноважної з вуглецем, і [Мп] стане регулятором окисленості металу. Це відбудеться, у першу чергу, при досить низьких вмістах вуглецю і підвищених концентраці-

ях марганцю в металі. В зоні ж високих концентрацій вуглецю розкислююча здатність марганцю нижча, ніж вуглецю, і він не впливає істотно на окисленість сталі.

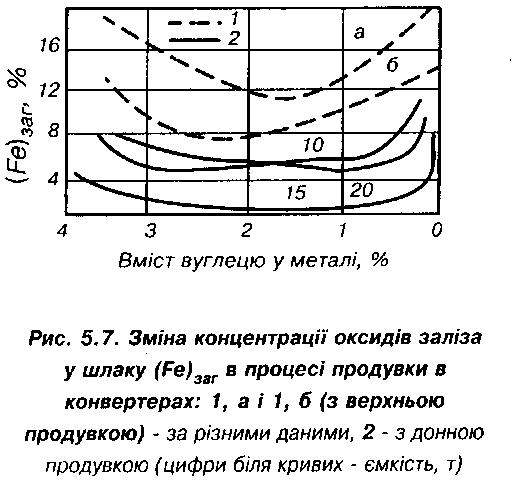

В міру зниження швидкості окислювання вуглецю і зростання температури ванни, фактором, що визначає поводження марганцю, стає окисленість шлаку, що в процесі донної продувки значно нижча, ніж при верхній (рис. 5.7). Тому залишковий вміст марганцю в сталі наприкінці донної продувки на 0,10-0,15% більший, ніж при верхній. Поряд зі зниженням втрат феромарганцю у ковші внаслідок меншої окисленості шлаку це дозволяє знизити його витрати на 20-25%. З цієї ж причини знижуються і втрати алюмінію в ковші і його витрати.

Зниження вмісту оксидів заліза у шлаку і кисню в металі обумовлене значною довжиною шляху часток FеО, що утворюються в первинній реакційній зоні, до шлаку і тим, що в результаті інтенсивного перемішування ванни система метал-шлак у більшій мірі наближається до рівноваги по кисню.

При донній продувці загальний вміст окисленого заліза у шлаку протягом значної частини продувки (Fе)заг = 5-7% і підвищується до 10% лише при [С]<0,1% (рис. 5.7). Ця особливість є перевагою процесу (більший вихід рідкої сталі, менший вигар розкислювачів, менша кількість неметалевих включень), але утруднює шлакоутворення, дефосфорацію, десульфурацію, що є недоліком процесу.

При використанні кускових шлакоутворюючих матеріалів реакції видалення фосфору і сірки починаються при досягненні вмісту вуглецю в металі близько 0,5-0,6% (рис. 5.6, а). Це пояснюється недостатньою швидкістю розчинення вапна і формування шлаку в умовах його порівняно невисокої окисленості. Видалення основної кількості фосфору відбувається при вмісті вуглецю в металі менше 0,2%, при вмісті фосфору в чавуні 0,05-0,25%. Вміст фосфору в сталі менше 0,025% досягається при вмісті вуглецю нижче 0,05%.

Тому при роботі на кусковому вапні для зниження концентрації фосфору і сірки до необхідного рівня продувку слід вести до вмісту вуглецю менше 0,05%, а для одержання сталі з більш високим вмістом вуглецю проводити навуглецьовування у ковші.

Для одержання середньо- і високовуглецевих сталей із зупинкою продувки на заданому вмісті вуглецю при передільних чавунах широкого поширення набуло вдування вапна через донні фурми у струмені кисню.

При цьому фосфор видаляється не тільки в рідкий шлак, але й у частки вапна безпосередньо в реакційній зоні, збагаченій оксидами заліза.

У зв'язку з цим дефосфорація металу можлива навіть при наявності гетерогенних шлаків, причому рівень дефосфорації металу стає більш високим, ніж це відповідає умовам рівноваги фосфору між металом і рідким шлаком.

При вмісті фосфору в чавуні менше 0,1% режим вдування вапна не має істотного значення. При концентрації фосфору в чавуні 0,15-0,25% його роль стає більш важливою. Необхідною умовою досить повного перебігу дефосфорації є застосування спеціального режиму подачі вапна, що забезпечує одержання основності рідкої складової шлаку на рівні 2,8-3,0 і вмісту оксидів заліза не менше 10%.

Значний вплив на окисленість шлаку справляють режим продувки і кількість фурм Зі зменшенням їх кількості при тих самих параметрах продувки збільшується жорсткість дуття і глибина його проникнення в метал, в результаті чого підвищується окисленість шлаку. Вдування порошкового вапна при незмінній інтенсивності подачі кисню внаслі док великого імпульсу двофазних струменів теж викликає збільшення вмісту оксисню заліза у шлаку.

Одержанню шлаків, що мають високу дефосфоруючу здатність, сприяє вдування разом з вапном плавикового шпату.

Як показала практика роботи конвертерів донного дуття, при використанні порошкового вапна з зупинкою продувки на заданому вмісті вуглецю стабільно забезпечується низький вміст фосфору в металі - 0,010% (а) і 0,020% (б) при початковому (в чавуні) 0,20%:

вміст вуглецю,% до 0,10 0,11-0,30 0,31-0,50 >0,50

частка плавок,% 91,0(а) 47,5(а) 96(б) 80(б).

Процес десульфурації здійснюється в період вдування порошкового вапна зі швидкістю, обумовленою темпом його подачі. Застосування порошкоподібного шпату разом з вапном значно поліпшує процес десульфурації: при вмісті сірки в чавуні 0,050-0,060% концентрація її менше 0,020% досягається до кінця вдування вапна і шпату навіть при вмісті вуглецю більше 1,5%.

У зв'язку зі значним розвитком поверхні контакту між газоподібним киснем і металом при донній продувці спостерігається більш значне, ніж при верхній, видалення сірки в газову фазу: 20% від початкового вмісту сірки в шихті замість 8% при верхній Завдяки цьому загальний рівень десульфурації металу досягає 50-60%. При донній продувці з'являються додаткові можливості керування шлакоутворенням. Збільшення витрат донного дуття в 1,5-2 рази дозволяє досить швидко знизити окисленість шлаку рівень спінення ванни, оскільки в цьому випадку інтенсифікується процес перемішування, і, тим самим, попередити викиди. Зменшення витрат донного дуття знижує інтенсивність перемішування, зростає частка кисню, що йде на окислювання заліза у шлак.

Використання порошкового вапна поліпшує переробку чавуну з високим вмістом кремнію і зниженою температурою, і забезпечує більш спокійний перебіг продувки. За переробки фізично холодного чавуну з застосуванням порошкового вапна вихід рідка сталі становить приблизно на 1% вище, ніж при використанні кускового, в основном. завдяки більш спокійному перебігу процесу і зниженню викидів.

Витрати порошкового вапна внаслідок більш повного перебігу реакцій рафінуванню більшого ступеня його засвоєння, а також меншого виносу металу, ніж при застосуванні кускового вапна, складають 60-70 кг/т, що на 10-20 кг/т менше, ніж при верхній продувці високофосфористих чавунів.

Умови, що визначають вміст газів у сталі при продувці знизу, істотно відрізняються від умов, що відповідають верхній продувці. При донній продувці температура в реакційній зоні завдяки охолоджуючій дії захисних газів і вапна, що вдувається, нижче, ніж у реакційній зоні при верхній продувці. Внаслідок зниження температури реакційної зони при дутті знизу вміст азоту в сталі нижчий, ніж при продувці зверху.

У періоди донної продувки, коли окисленість металу незначна, в зоні контакту бульб з високим парціальним тиском можливий інтенсивний перехід водню в метал.

Для зниження вмісту водню звичайно здійснюють короткочасну продувку ванни інертним газом перед випуском металу.

При донній продувці металу киснем брухт, що знаходиться на дні конвертера опиняється в ділянці безпосереднього впливу реакційних зон з характерною для високою температурою й інтенсивним рухом газорідинних фаз. У межах первинної і частково вторинної реакційних зон брухт швидко переходить у рідкий стан в результаті роз чинення і розплавлювання.

Якість сталі донного дуття, за більшістю показників, така ж, як і верхнього. Вміст азоту за інших однакових умов дещо нижчий. Вміст водню в металі донної продувки значно більший, ніж верхньої. У низьковуглецевих сталях [Н] різко зростає внаслідок зменшення швидкості окислення вуглецю наприкінці продувки і підвищення парціального тиску водню в газах, які контактують з металом.