- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

1.4. Керування продувкою

Після того, як для даного конвертерного процесу визначена кількість сопел, їх тип і розміри, ці параметри, якщо вони підібрані вдало, залишаються без змін протягом досить тривалого часу - місяці і роки.

У цьому випадку, в залежності від типу конвертерного процесу, у оператора, що веде продувку, залишаються інші керуючі процесом впливи. При донній повітряній продувці в бесемерівських і томасівських конвертерах до них, насамперед, відносяться витрати дуття. У випадку, якщо окислення вуглецю стає надто інтенсивним, витрати повітря знижуються, щоб запобігти викидам із конвертера через горловину металу і шлаку. Звичайно це доводиться робити на середині продувки, коли швидкість окислення вуглецю максимальна.

Якщо потрібно розріджувати шлак, то конвертер нахиляється. У цьому випадку частина сопел продуває ванну меншої товщини, засвоєння кисню, що вдувається, на окислення домішок металу зменшується, а окислене залізо надходить у шлак, знижуючи температуру його плавлення. Такий спосіб знижує також вміст азоту в сталі.

Якщо кількість і діаметр сопел обрані невдало чи відбулися значні зміни в технології продувки (змінилися на тривалий час склад чавуну або садка конвертера), ведуться пошуки нових раціональних значень цих параметрів. Відомо, що зі збільшенням глибини бесемерівської чи томасівської ванни, що продувається, можливе збільшення діаметра сопел без загрози виникнення пробою ванни. Може вестися пошук більш раціонального розміщення сопел такого ж діаметра у межах днища зміною відстані між ними або зміщенням площі дуття щодо осі конвертера.

При бічній повітряній продувці кількість і розміри сопел також вибираються з урахуванням їх використання протягом тривалого часу роботи, а керуючими впливами залишаються витрати дуття і кут нахилу осі конвертера до вертикалі під час продувки. Витрати дуття знижують тільки при появі викидів. Збільшення швидкості рафінування металу від домішок досягається нахилом конвертера у той бік, де розташовані сопла. При цьому вони виявляються нижче рівня ванни і засвоєння кисню дуття на окислення домішок зростає.

При нахилі конвертера у протилежний бік сопла виявляються над ванною, повітряні струмені обдувають поверхню ванни і збільшується швидкість окислення заліза. Цей спосіб дозволяє одержати додаткове надходження тепла для підвищення температури ванни.

При донній кисневій продувці керуючим впливом звичайно служать тільки витрати дуття, а при необхідності прийняття радикальних рішень, від кампанії до кампанії конвертера по футеровці змінюють кількість фурм і місце їх розташування, що нескладно у зв'язку з перефутеровкою днища. Зміни ж конструкції фурми, зокрема діаметра кисневої трубки, ширини щілиноподібного зазору для подачі захисного середовища, виконуються порівняно рідко, якщо не відбулося значних змін у вихідних умовах здійснення процесу.

При аргонокисневому рафінуванні в якості керуючих впливів, насамперед, використовують зміну співвідношення кисню й аргону в дутті. В міру вигоряння вуглецю і зменшення ступеня засвоєння кисню, що вдувається, на його окислення збільшують співвідношення аргону і кисню від 1:3 до 3:1 у дутті, що підтримує досить інтенсивне перемішування ванни, зменшує швидкість окислення заліза і, відповідно, хрому із металу. Це регулювання здійснюється у кожну продувку, звичайно, за заздалегідь складеною програмою зміни величини співвідношення 02: Аг під час продувки.

Можливе також зменшення витрат дуття при небезпеці виникнення викидів.

При верхній кисневій продувці конструкція наконечника кисневої фурми (кількість, розміщення і розміри сопел) обирається в розрахунку на експлуатацію протягом кількох років.

Таким чином, для оперативного керування продувкою використовуються витрати дуття і положення фурми над рівнем ванни.

Керування витратами дуття може здійснюватися в ручному режимі, коли оператор, на основі свого досвіду, підтримує його на максимально припустимому рівні, без виникнення виносів і викидів металу і шлаку.

Останнім часом вважається більш раціональним максимально стандартизувати вихідні умови процесу (склад чавуну, питомі витрати шихтових матеріалів) й автоматично змінювати витрати кисню'за заздалегідь складеними програмами, кожна з яких оптимізує перебіг процесу для даної марки чи групи марок сталі.

Положення фурми також може змінюватися в ручному чи програмному режимах керування. Найчастіше продувка поділяється на два періоди: початковий, коли hф підвищена, що забезпечує окислення заліза і засвоєння присадженого вапна шлаком, і номінальний, коли висота фурми над рівнем ванни менша і переважно окислюється вуглець.

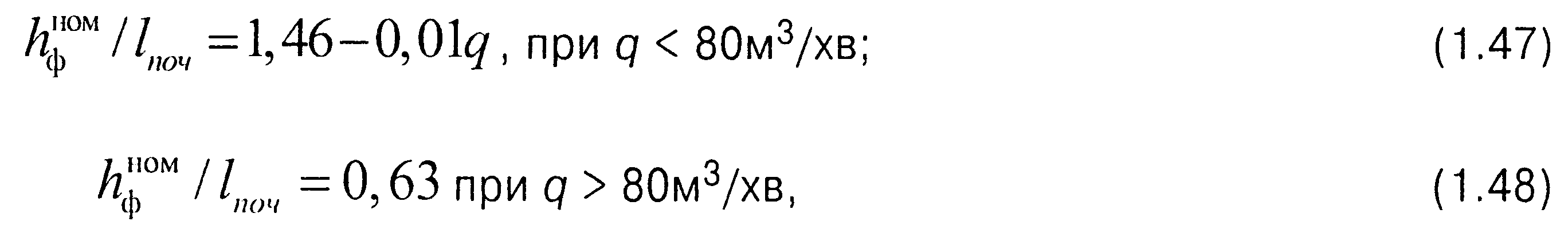

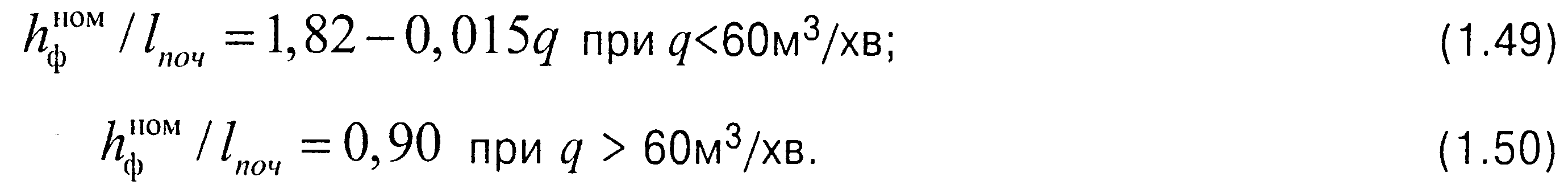

Помічено, що в номінальному режимі висота фурми h обирається оператором близькою до довжини початкової ділянки струменя lпоч.

Точніше - для циліндричних сопел

а для сопел Лаваля

Висота кисневої фурми над рівнем ванни у початковий період продувки

hпочф звичайно обирається тим більшою, в порівнянні hномф, чим нижчий вміст марганцю у чавуні, що компенсує зменшення вмісту оксидів марганцю у шлаку, які розріджують його, збільшенням надходження у шлак оксидів заліза. При вмісті у чавуні 0,5-1,0% Мп

hпочф / hномф складає 1,8-1,5.

Під час продувки з її зони вилітають сплески металу, що розпадаються на краплі, які виносяться з конвертера, і це викликає втрати металу. Мінімізація висоти підйому крапель, завдяки якій вони можуть залишатися в межах внутрішнього простору конвертера і впасти назад у ванну, досягається при оптимальній висоті фурми у номінальному режимі hнамф , що складає

![]()

де hв - глибина конвертерної ванни; п = 0,74 , βа = 1, Сд =1.

Протягом усього часу існування продувки у конвертері киснем зверху неодноразово робилися спроби здійснити й інші керуючі процесом впливи. До таких відносяться фурми із соплами неосесиметрaичного поперечного перерізу, створення пульсуючого, з частотою до 1000 Гц, дуття, циклічна зміна витрат кисню чи висоти фурми над ванною у певному діапазоні та інші. Випадки, коли б ці прийоми використовувались у виробничих масштабах протягом тривалого часу, невідомі.

Як і для витрат кисню, для висоти фурми над рівнем ванни шляхом стандартизації вихідних умов прагнуть домагатися можливості перейти на програмну автоматичну зміну hф в процесі продувки, щоб мінімізувати або виключити залежність результатів процесу від здібностей оператора, неминучу при ручному режимі керування.

При комбінованій верхньодонній продувці здійснюється роздільне керування витратами верхнього і донного дуття, причому для останнього можливі індивідуальні зміни витрат газу на кожну із фурм. Збільшення кількості можливих керуючих впливів робить більш ефективним програмне керування, ніж у ручному режимі, як витратами дуття, так і положенням фурми щодо рівня ванни.