- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

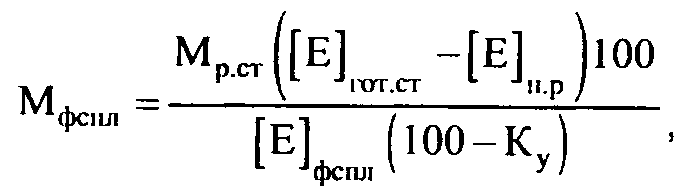

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

(4.81)

(4.81)

Де Мр.ст -маса рідкої сталі,кг; [Е]гот.ст і[Е]п.р - вміст елемента в готовій сталі (середньозадане) і перед розкисленням, %; [Е]фспл - вміст елемента у феросплаві, %; Ку - угар елемента при розкисленні (легуванні), залежить від окисленості металу і шлаку, кількості конвертерного шлаку, що потрапив у ківш, і в середньому складає 25% для Si; 10% для Мn; 40% для С, що входить до складу вуглецевмісного матеріалу.

Після закінчення присадок феросплавів і алюмінію в ківш присаджують теплоізолююче засипання з таким розрахунком, щоб шар на дзеркалі в ковші мав товщину 80-100 мм.

Для прискорення розчинення феросплавів і засвоєння їх металом останнім часом на ряді заводів використовують легкоплавкі комплексні лігатури. До складу лігатур, які забезпечують також одержання неметалевих включень, що видаляються з металу, входять деякі елементи (Са, Мg та ін.), що у вільному стані при температурі рідкої сталі легкі і погано засвоюються металом.

Якщо маса присаджуваних у ківш розкислювачів і легуючих матеріалів значна (більше 2%), застосовують рідкі чи екзотермічні феросплави. Це дозволяє уникнути значного охолодження сталі. Феросплави розплавляють у дуговій електросталеплавильній печі. Раніше використовували вагранку, але це супроводжувалося не завжди бажаним навуглецьовуванням сплаву.

Екзотермічні феросплави виготовляли у вигляді брикетів чи сумішей здрібнених матеріалів. Крім основного феросплаву (FeMn, FeCr і т.д.), вони містили окислювачі (натрієва селітра, марганцева руда), відновники чи пальні матеріали (алюміній, вуглець, збагачений феросиліцій, силікокальцій та ін.), в'яжучі речовини (технічна каніфоль, кам'яновугільний пек, рідке скло та ін.). Брикети чи суміші екзотермічних феросплавів укладали на дно ковша. Під час випуску в контакті з рідким металом вони розігрівалися і плавились як внаслідок теплообміну зі сталлю, так і за рахунок тепла екзотермічних реакцій у сплавах.

Головними перевагами екзотермічних феросплавів перед звичайними є те, що вони, контактуючи з металом, виділяють значну кількість тепла, що дозволяє одержувати нормальну температуру сталі до початку розливання навіть при великих присадках у ківш твердих матеріалів; розкислюють і легують метал тільки у ковші, що різко знижує угар елементів; дають можливість при звичайних витратах сплавів збільшити частку брухту в шихті.

Під час плавлення і реагування екзотермічних феросплавів з ковша виділялися дим і токсичні оксиди азоту. Цей недолік усували спорудженням нескладної газоочисної установки.

*При розрахунку

кількості навуглецьовувача віднімають

ту кількість вуглецю, що вносить

феромарганець.

5. Донна киснева продувка

Оскільки киснево-конвертерний процес з верхньою подачею дуття має ряд недоліків, розглянутих раніше, металурги змушені були шукати шляхи застосування донного кисневого процесу. Перші досліди по застосуванню технічно чистого кисню в конвертерах з донним дуттям проводилися в середині сорокових років М.І. Мозговим і співробітниками. В якості захисного середовища в ряді досліджень використовували вуглекислий газ. В ці роки були розроблені і випробувані основні принципи донної кисневої продувки і конструкції фурм із відкритим контуром охолодження типу "труба в трубі", використані пізніше при проведенні різних досліджень.

У 1954-56 pp. на Новотульському металургійному заводі проводили роботи по продув-ці чавуну в конвертері знизу через донні фурми, в яких по центральній трубці подавали кисень, а по концентричній щілині - діоксид вуглецю.

В 1960 р. В.Г. Федорович і 1.1. Кобеза одержали авторське свідоцтво на спосіб продувки металу киснем через днище у захисній оболонці природного газу.

У промислових умовах задача запобігання активній взаємодії струменів кисню з металом безпосередньо біля виходу із фурм була вирішена в 1967 p. К. Борцманом (фірма "Л'єр Ліквід", Канада) стосовно томасівського процесу шляхом захисту струменів кисню газом, що складається з вуглеводнів. В якості захисного охолоджувача, що оточує струмінь кисню, був використаний природний газ пропан, бутан і ін. Під впливом високих температур вуглеводні, що надходять через щілину між внутрішньою і зовнішньою трубами, дисоціюють CxHy->xC+(y/2)H2-Q, на що витрачається певна кількість тепла. Разом з киснем у ванну вдувають порошкове вапно. Цей широко розповсюджений процес одержав назву ОВМ (по перших буквах слів Oxygen Bottom Maxhutte - кисень, днище, Максхютте).

Французькі фірми "Loire-Creusot", "Wendel-Sidelor", "Sprunck" розробили різновид процесу ОВМ, в якому замість природного газу використовують рідке паливо. Цей процес одержав назву LWS по перших буквах найменувань фірм-розробників. Подальший розвиток процес з донною продувкою одержав у 1971 р. у США на заводі фірми "United States Steel Corp.", де був запроваджений спосіб переробки передільного чавуну з зупинкою продувки на заданому вмісті вуглецю. Була також передбачена система введення у струмінь кисню меленого вапна і підведення нейтрального газу для продувки фурм з метою запобігання затікання в них металу при зупинці продувки. Цей процес одержав назву Q-BOP, де індекс Q, утворений від першої букви англійських слів quiet (спокійний), quick (швидкий), quality (якісний). Таким чином, було відзначено, що новий процес відрізняється від звичайного процесу з продувкою зверху більш спокійним перебігом плавки, більш високою швидкістю рафінування і дозволяє одержувати більш якісний метал.

Головним елементом у цих процесах є донна фурма, виготовлена із двох співвісних труб: по внутрішній подають кисень, а по кільцевому зазору між внутрішньою і зовнішньою трубами - горючий газ або паливо.

На відміну від процесу продувки киснем зверху, при донному дутті:

збільшується вихід рідкої сталі на 1-2% через зменшення випару заліза і вмісту оксидів заліза в кінцевому шлаку;

зменшується димовиділення (випар заліза й оксидів заліза) у два-чотири рази, що, у свою чергу, полегшує газоочистку;

зменшується частка брухту в шихті на 10-15% внаслідок меншого окислювання заліза і більшої кількості газів;

існує можливість підвищення інтенсивності продувки, отже продуктивності конвертера, приблизно на 10-20%;

знижується поглинання азоту дуття внаслідок зменшення температури в зоні взаємодії кисню і металу;

з'являється можливість зменшення висоти цеху, отже, знижуються капітальні витрати.

Бурхливий розвиток процесу був обумовлений заміною з 1967 р. томасівських конвертерів і застарілих мартенівських печей конвертерами з донною киснево-паливною продувкою. Припускали, що це вимагатиме значно менших капітальних витрат, ніж будівництво нових конвертерів з верхнім кисневим дуттям.

Явні переваги в порівнянні з процесом верхньої продувки - більш високі продуктивність і вихід рідкої сталі, спокійний перебіг плавки, можливість більш інтенсивної продувки, стабільніше протікання процесу, менші капітальні витрати на будівництво цеху, можливість одержання сталі з низьким вмістом вуглецю сприяли тому, що конвертери з донною продувкою почали встановлювати не тільки при реконструкції томасівських цехів, але й при спорудженні нових киснево-конвертерних цехів.

Захисний газ відіграє подвійну роль: по-перше, на початковій ділянці (на виході з фур-ми) він дисоціює, поглинаючи тепло, тобто є охолоджувачем; по-друге, газ, будучи відновником, запобігає окислюванню заліза киснем, що вдувається, безпосередньо біля фурм. При зворотних ударах між киснем і футеровкою утворюється шар захисного середовища, що запобігає зносу футеровки. За таких умов у зоні фурм не розвивається надто висока температура, а тому не спостерігається інтенсивного зносу фурм і днища вже при витратах палива ~5% від витрат кисню.

Такий захист кисневого струменя виявився дуже ефективним. При заміні повітряного дуття газокисневим у томасівських конвертерах фірми "Максхютте" стійкість днищ підвищилася з 50 до 200 плавок. На деяких заводах Франції, Бельгії та інших країн така заміна дозволила довести стійкість днища томасівських конвертерів до 300 плавок і більше. Це є серйозним науково-технічним досягненням, яке дозволило створити новий сталеплавильний процес - киснево-конвертерний з донною подачею дуття.

При донній подачі дуття на 5-7% збільшуються витрати кисню, тому що він частково витрачається на спалювання палива, що вводиться у ванну, а також підвищується вміст водню в сталі приблизно на 1,0-1,5 см3/100г. Тому при виплавці флокеночутливих сталей наприкінці плавки протягом 15-30 хв. продувку необхідно вести киснем, замінивши паливо аргоном, або лише аргоном. Інколи для короткочасної продувки ванни наприкінці її використовують більш дешевий азот. Перехід азоту в метал при такій продувці за короткий проміжок часу практично непомітний, особливо у випадку продувки низьковуглецевого металу. Донна продувка також дещо погіршує шлакоутворення.

Високі технологічні показники процесу в поєднанні з широкою його рекламою спонукали деякі закордонні фірми прийняти рішення про будівництво нових цехів з конвертерами донного дуття чи реконструкцію мартенівських цехів. У Бельгії і Японії побудували два цехи з великими конвертерами. В інших випадках конвертери донного дуття встановлювалися в реконструйованих цехах. Загальна потужність цих конвертерів в 1978 році складала 35 млн. т або 7% від загального виробництва сталі в конвертерах у 70-80-х роках.

Поява нового процесу, певною мірою, сприяла рішенню проблеми розміщення конвертерів у мартенівських цехах. У різних країнах були реконструйовані чотири мартенівських цехи, в приміщеннях яких замість мартенівських печей встановлені конвертери з донним кисневим дуттям.

Потім будівництво нових конвертерів з донною кисневою продувкою уповільнилось, тому що деякі ускладнення і подорожчання технології та устаткування для підведення дуття знизу (додаткове підведення захисного газу і порошкового вапна) не в усіх випадках компенсувалися перевагами донного способу продувки в порівнянні з продувкою киснем зверху.

Основними причинами цього є зменшення прибуткової частини теплового балансу і, як наслідок, збільшення витрат чавуну, ускладнення устаткування, недостатня гнучкість керування процесами шлакоутворення і рафінування, збільшення вмісту водню в металі, значні витрати на реконструкцію діючих цехів. У 1988 році в промисловості працювало близько 20 конвертерів з донною продувкою потужністю 17 млн. т, в тому числі 12 конвертерів ємкістю 200-250 т.

Прогнози розвитку виробництва в конвертерах донного дуття, побудовані на повідомленнях американських сталеплавильників, не виправдалися. Передбачалося, що у 80-х роках в результаті заміни томасівських і мартенівських печей на донні конвертери виробництво сталі за цією технологією складе 400 млн. т. Однак ці прогнози на практиці не підтвердилися. Донна продувка виявилась ефективною лише для виробництва особливо низьковуглецевих сталей, корозійностійких і електротехнічних.

Процеси, що відбуваються при донній продувці, і донині представляють суттєвий інтерес для металургів, пов'язаний з передбачуваною заміною існуючих мартенівських печей на агрегати з донною продувкою і для переділу чавуну різного складу.