- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

4.9. Фізичні втрати металу

До фізичних втрат металу відносяться втрати з викидами, виносом, корольками у шлаку і димом.

Викидами називаються періодичні переливи через горловину конвертера шлакометалевої емульсії, обумовлені різким спінюванням рідкої ванни, або виплески макрообсягів сумішей металу і шлаку в моменти вибухоподібного прискорення окислювання вуглецю. Викиди, що відбуваються нерівномірно, можуть викликати значні втрати металу, в деяких випадках вони сягають 2-3% і більше від маси рідкої сталі.

В результаті викидів і виносу метал попадає в камін конвертера, що зумовлює тривалі зупинки для очищення і ремонту елементів каміна, охолоджувальної системи або котла-утилізатора.

В процесі продувки, крім викидів, спостерігається безперервний бризковинос дрібних крапель металу і шлаку, а також виділення диму, що містить дрібні частки (менше 1 мкм) оксидів заліза. Втрати металу з бризковиносом і димом складають близько 1,5% від маси металу.

Відсутність викидів і виносу свідчить про можливість форсування процесу і характеризує так звану продувність ванни, тобто припустиму інтенсивність продувки I02, при якій втрати металу ще незначні. Основною загальною причиною викидів металу і шлаку є спінювання ванни, яке викликає підвищення її рівня і наближення його до горловини. Значну роль у збільшенні викидів відіграють нерівномірність виділення CO із ванни у часі і по її перерізу, виникнення макрообсягів газів із ванни, які сприяють утворенню сплесків. У процесі продувки можуть спостерігатися два-три максимуми

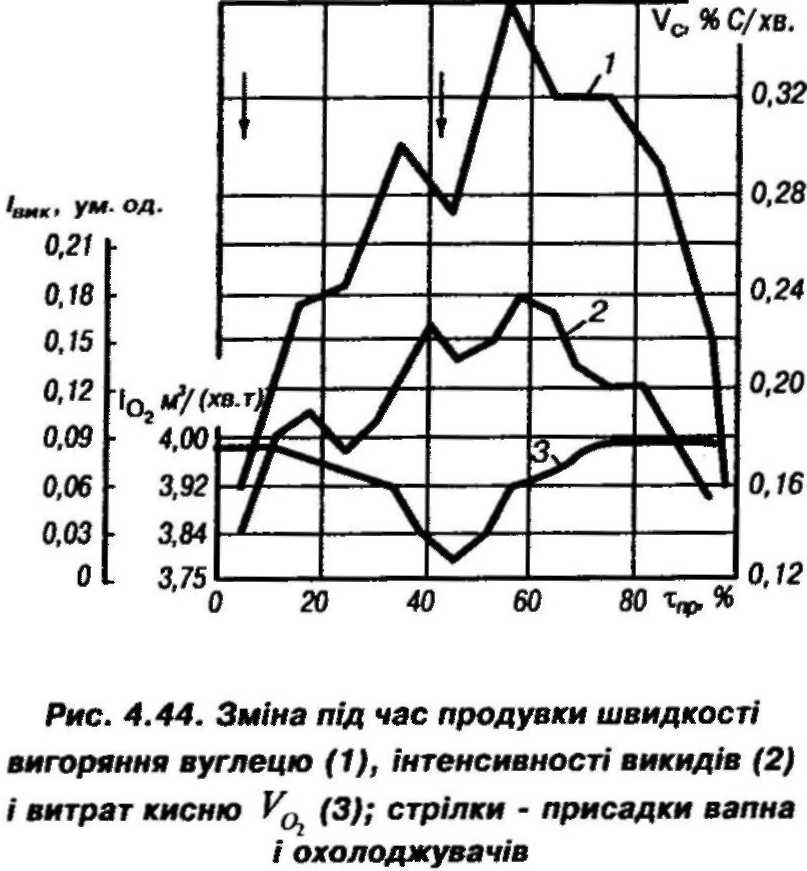

інтенсивності викидів, що збігаються з найбільшими значеннями швидкості вигоряння вуглецю Vc і підвищення рівня ванни (рис. 4.44). Інтенсивність викидів Івик максимальна в середині плавки.

Коливання в процесі плавки рівня ванни й інтенсивності викидів обумовлені спільним впливом зміни швидкості виділення газів із ванни (нерівномірністю Vc), кількістю шлаку, його схильністю до спінення.

Аналіз механізму показує, що викиди мають складну природу і є результатом взаємодії двох сил: з одного боку, тих, що викликають вертикальні переміщення рідини вгору, і, з іншого, тих що протидіють цим переміщенням. До числа останніх відносяться сили тертя і ваги. Однак сили внутрішнього тертя, як показали досліди, не відіграють суттєвої ролі.

До числа активних сил, що викликають вертикальний рух рідини в конвертерах з верхнім дуттям, у першу чергу, відносяться архімедові й інерційно-динамічні сили, які виникають з боку бульб оксиду вуглецю і обумовлюють спінювання ванни і виштовхування її верхніх шарів.

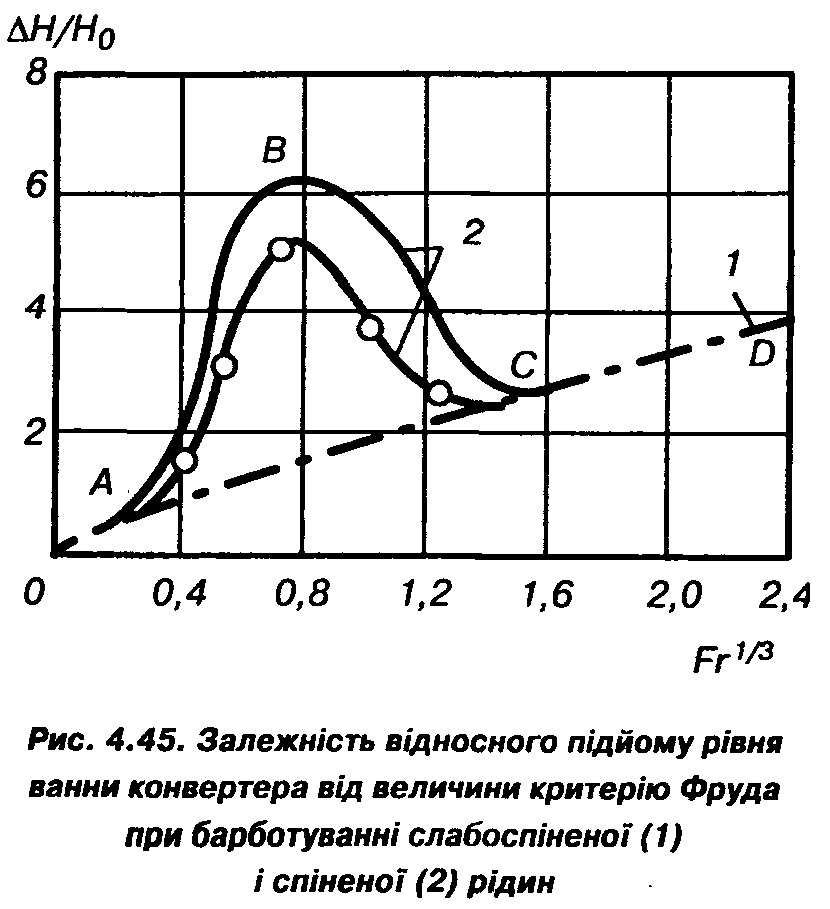

Дослідження на моделях показали, що при продувці і барботуванні слабко спіненої рідини (таким є, наприклад, шлак у конвертері до ~ 40 і після ~ 80% тривалості продувки) спливаючі бульби газу швидко рухаються в рідині і при виході з ванни відразу ж лопаються, утворюючи бризки. У цьому випадку у ванні утворюється лише зона барботажу; зі

збільшенням

витрат газу і критерію Фруда:

![]() (де Wг - швидкість газу, м/с; Н0-

(де Wг - швидкість газу, м/с; Н0-

рівень спокійної ванни, м) рівень ванни монотонно зростає (рис. 4.45, крива 1).

У випадку барботування бульбами спіненої рідини (таким є шлак при основності 1,5-1,7 внаслідок випадання кристалів 2CaO-SiO2, що має місце в конвертері в період 40-80% тривалості продувки), зі збільшенням інтенсивності дуття і значень критерію Fr спостерігається складна екстремальна зміна рівня ванни (рис. 4.45, крива 2). Спочатку, зі зростанням подачі газу, рівень ванни зростає (ділянка A-B), досягає максимуму при деяких значеннях Wг і Fr, потім знижується (ділянка В-С), досягаючи мінімуму, і надалі монотонно зростає. На ділянці C-D закономірності зміни висоти рівня всіх рідин однакові. -

Наведені'результати моделювання пояснюють закономірності підйому рівня ванни з ростом швидкості зневуглецьовування, що супроводжується збільшенням обсягу і швидкості бульб оксиду вуглецю, які виділяються з реакційної зони.

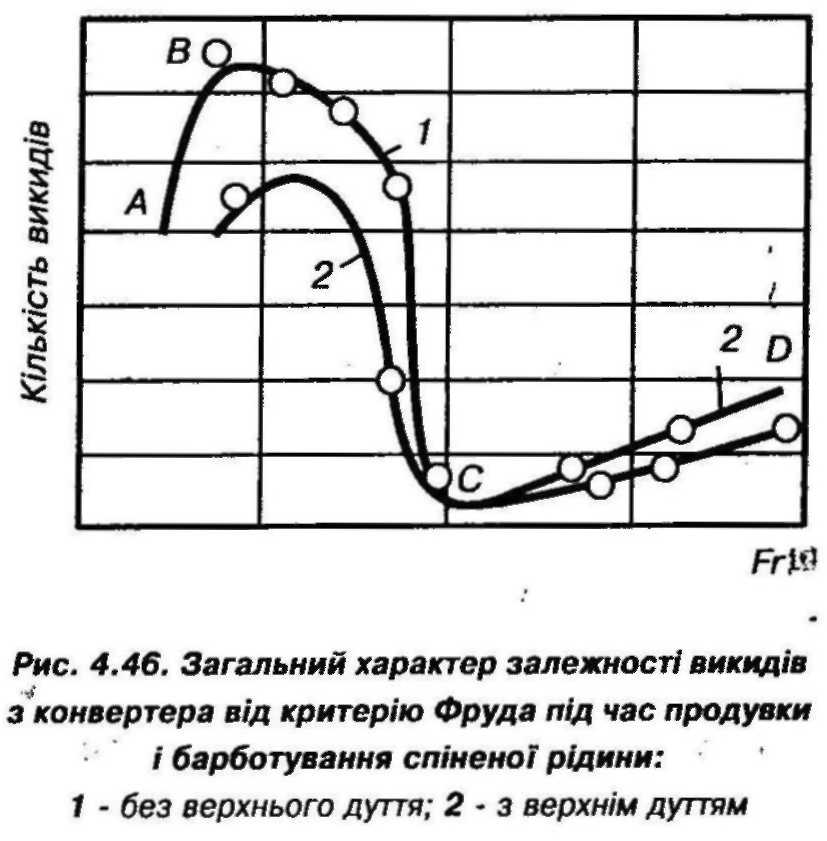

Дія струменів кисню на рух (гідродинаміку) і положення верхніх шарів ванни, від яких, в основному, залежать викиди, дуже складна. З одного боку, сили, що виникають зі сторони газових струменів, впливають на вертикальне переміщення рідини, оскільки справляють ударну дію на верхні шари ванни, що обумовлює виникнення хвиль, сплесків, і виштовхують рідкі фази нагору відбитими потоками газу і бульбами O2 і СO2, що сприяє викидам. З іншого боку, кисневі струмені осаджують піну, що зменшує імовірність викидів. Переважаючий напрямок у впливі дуття на викиди залежить від стану ванни, її висоти і спіненості (рис. 4.46).

При продувці зверху, однак, вплив дуття (дуттєвого режиму, конструкції фурми) на гідродинаміку ванни і викиди в основному виявляється посередньо по лінії зміни швидкості

зневуглецьовування і характеру (рівномірності) виділення оксиду вуглецю в обсязі ванни. Визначальна роль кипіння і виштовхуючих сил з боку бульб у явищі викидів безсумнівна і підтверджується численними фактами із практики.

При звичайних умовах практики і сильному спіненні ванни викиди мають характер поштовхоподібних переливів рідких фаз через горловину, а при слабкому спіненні (див. рис. 4.45-4.46, вітки C-D) звичайно пов'язані з ударами хвиль об стіни конвертера.

Хвилі в конвертері переміщуються діаметрально й одночасно обертаються разом з рідиною. Дослідження на моделях показали, що розвиток і рух хвиль у ванні пов'язані з коливаннями газових струменів.

Явище утворення хвиль має, очевидно, резонансний характер, тому що періоди хитань хвилі і коливань струменів взаємозалежні і збігаються.

Досліди на моделях із продувкою різних рідин показали, що об'ємна в'язкість рідини при зміні її в широких межах істотно не впливає на рух ванни, хвилеутворення і викиди. Це говорить про незначну роль сил внутрішнього тертя у явищі викидів. Збільшення густинності рідини значно утруднює виникнення викидів, що підтверджує суттєву роль сил тяжіння в розглянутому явищі.

В цілому, основним напрямком боротьби з викидами є загальне зниження рівня ванни і зменшення коливань цього рівня в процесі продувки в результаті більш рівномірного окислювання вуглецю (у часі і в обсязі ванни), зменшення спіненості ванни, особливо шлаку, механічне руйнування піни і т.ін.

До практичних заходів боротьби з викидами відносяться:

Збільшення висоти і питомого обсягу внутрішньої порожнини конвертера і надання їй форми, близької до кулястої, яка сприяє відбиванню бризків.

Зменшення висоти шарів металу і шлаку в конвертері за рахунок зміни садки.

Збільшення числа присадок сипучих матеріалів, особливо руди, без підвищення їх загальних витрат, що сприяє рівномірному окислюванню вуглецю в процесі продувки й усуненню різких коливань рівня ванни.

Заміна руди, використовуваної в якості охолоджувача, брухтом. В останньому випадку температура ванни змінюється більш плавно, коливання Vc незначні, значно менша кількість шлаку і вміст (SiO2) у ньому, (FeO) не зростає.

Зменшення спіненості шлаку і зрушення її максимуму до початку плавки шляхом прискорення шлакоутворення і присадок матеріалів, що впливають на поверхневі властивості шлаку і стійкість піни. На спіненість конвертерного шлаку значно впливає вміст у ньому оксидів заліза. Тому бажано зменшувати окисленість шлаку, особливо в другому періоді продувки, до деякої оптимальної межі. Порушення цієї межі приводить до згортання шлаку і виникнення виносу.

Проведення плавки за доцільним температурним режимом, якому характерний гарячий початок операції. Головним чином, це трапляється при використанні міксеровозів. Такий режим також забезпечується в результаті, наприклад, збільшення частки великовагового брухту і завантаження значної його частини після зливання чавуну. Холодний початок плавки веде до помітного збільшення оксидів заліза у шлаку, що обумовлює при наступному розігріві ванни перехід до інтенсивного окислювання вуглецю і спінення шлакометалевої емульсії.

Зниження інтенсивності продувки відразу ж після виникнення викидів чи заздалегідь у періоди досягнення найбільшої Vc, і присадки вапна з наступним плавним збільшенням витрат кисню до нормальних.

Нетривале опускання фурми при виникненні викидів, що знижує вміст FeO у шлаку. Короткочасний підйом фурми дозволяє в ряді випадків осаджувати піну, однак при тривалому підйомі фурми відбувається переокислювання шлаку з наступним енергійним спіненням ванни.

Зміна конструкції фурм і сопел: використання сопел Лаваля, які плавно розширюються, що підвищує швидкість струменів, приводить до осаджування верхніх шарів піни; збільшення числа сопел у фурмі nс.

Частки металу і шлаку виносяться з різною інтенсивністю безперервно протягом усієї продувки.

Винос посилюється при інтенсифікації продувки і зменшенні діаметра конвертера і горловини, тому що в цьому випадку збільшується середня швидкість газів у робочому просторі і на виході з агрегату.

![]() (4.50)

(4.50)

де Vc - швидкість вигоряння вуглецю, % С/хв; Мм - маса рідкого металу, кг; Т - середня температура газів, що відходять, К; D - діаметр ванни або горловини, м.

Розміри часток, що виносяться з різних ділянок ванни, максимальні поблизу фурми, де локальні швидкості газовиділення досить значні.

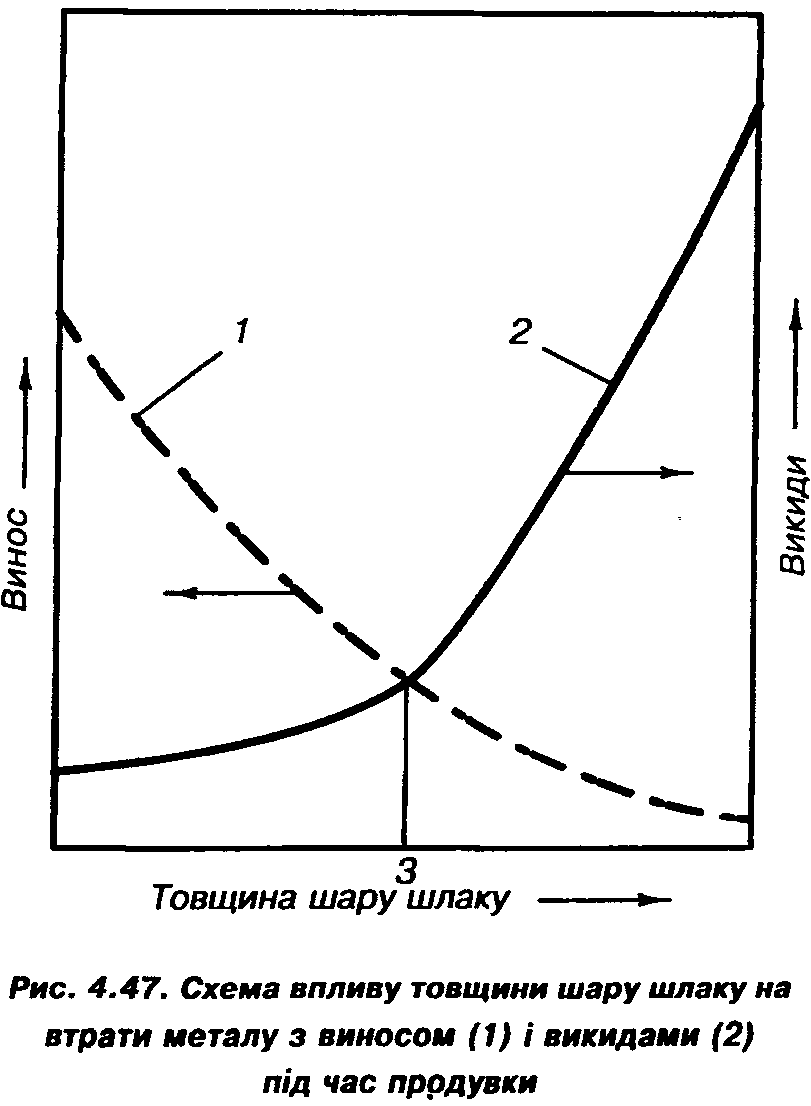

Кількість шлаку і його стан впливають на втрати металу з викидами і виносом. На початку плавки, коли шлаку мало, і в середині продувки, коли шлак згортається, маса часток металу, що виносяться, максимальна, а кількість викидів мінімальна. Зі збільшенням товщини шару рідкого спіненого шлаку маса виносів зменшується, а викидів зростає (рис. 4.47). Очевидно, що для мінімізації механічних втрат (точка 3 на рис. 4.47) необхідно досягти оптимального спінення шлаку.

Таким чином, для зниження виносу металу доцільно прискорити шлакоутворення на початку продувки; скоротити до мінімуму період згортання шлаку (короткочасний підйом фурми, присадка розріджувача шлаку); досягти оптимальних кількості і товщини шару шлаку; збільшити число сопел у фурмі, тобто знизити витрати кисню на одне сопло (цей спосіб боротьби з виносом є головним при інтенсифікації продувки).

Втрати металу у вигляді корольків у шлаку коливаються в межах 0,5-1% від маси

сталі, але можуть змінюватися у більш широкому діапазоні в залежності від кількості і властивостей шлаку. Зменшенню цих втрат сприяє зниження в'язкості кінцевого шлаку. Інші заходи (витримування металу в конвертері після закінчення продувки, обмеження кількості шлаку, що спускається і кінцевого шлаку) можуть бути використані, якщо вони не впливають на продуктивність і вміст шкідливих домішок у сталі.

Втрати металу з димом складають 0,8-1,3% (у середньому близько 1%) від маси сталі. Головною причиною утворення пилу (бурого диму) є інтенсивний випар заліза і його оксидів, що утворюються в первинній реакційній зоні, температура якої досягає 2600-2900 К в залежності від температури ванни.

Основна складова плавильного пилу - оксиди заліза (більше 90%). У конвертерному пилу міститься, %: 61-67 Feзаг (у вигляді Fe2O3; Fe3O4 і FeO, при роботі без допалювання вона частково включає вільне залізо); 4,5-5,5 МnО; 0,8-1,5 SiO2; 0,3-2 СаО; 0,2-1 АІl2O3.

На 1 м3 кисню, що вдувається у ванну, доводиться заліза в пилу ~ 0,2 кг, а пилу - 0,31 кг. Ці дані можна використовувати для наближеного прогнозування маси пилу і втрат заліза із димом.

Інтенсивному пилоутворенню при продувці зверху, в порівнянні з донною, сприяє не тільки більш висока температура первинної реакційної зони Тп.р.з. але й розташування її вгорі. У цьому випадку зменшується імовірність поглинання часток пилу при русі газів через ванну.

При постійній поверхні кисневих струменів, зі збільшенням інтенсивності продувки ІO2, зменшується питома тепловіддача з первинної реакційної зони в метал, у зв'язку з чим повинні підвищитися Тп.р.з. і кількість пилу.

Однак, за даними нових цехів, інтенсифікація продувки не викликала помітного підвищення запиленості газів. Це обумовлено, мабуть, тим, що зростання ІO2 в основному забезпечують збільшенням числа сопел. Останнє, у свою чергу, сприяє підвищенню сумарної поверхні реакційної зони і коефіцієнта тепловіддачі від первинної реакційної зони до ванни, в результаті чого зберігається сталість Тп.р.з.. Крім того, при підйомі рівня ванни за рахунок росту Vc підсилюється фільтрація газів.

Основними напрямками рішення досить важливої проблеми зменшення пилоутворення при продувці киснем є зниження Тп.р.з і підвищення ступеня поглинання дисперсних часток рідкими фазами: металом і шлаком. конкретними заходами для зниження запиленості газів, що відходять, можуть бути:

Збільшення числа і кута розбіжності сопел (розосередження дуття). Забезпечує більш рівномірне виділення газів у ванні і зростання поверхні їх контакту з рідкими фазами, що, з одного боку, поліпшує відведення тепла від реакційної зони, знижує Т і пружність парів FeO і Fe, а, з іншого боку - підвищує ступінь фільтрації газів.

Введення в струмінь кисню води чи її пари. Викликає значне зменшення Тп.р.з і пиловиділення за рахунок витрат тепла на нагрівання і дисоціацію Н2O. Даний метод не одержав широкого поширення через нераціональні витрати тепла, зниження виходу рідкої сталі потрібної якості.

Прискорення формування шлаку. Сприяє не тільки зменшенню виносу, але й пиловиділення за рахунок посилення фільтрації газів.

Вдування у струмені кисню порошкоподібної руди, вапняку або вапна. Викликає охолодження первинної реакційної зони за рахунок витрат тепла на нагрівання, дисоціацію матеріалу, що вводиться у ванну, і плавлення конденсованих продуктів дисоціації.

Видно, що найбільш діючими твердими охолоджувачами є порошкоподібна руда, але вона чинить значну абразивну дію на сталеві труби, а застосування її у великій кількості зменшує можливості переробки брухту. Маса вапняку, що вдувається, теж обмежується тепловим балансом ванни. Тому найбільш доцільно вдувати вапно, тому що навіть при повній заміні кускового вапна порошкоподібним (6-8% від маси чавуну) баланс тепла у ванні не змінюється, а температура реакційної зони і пилоутворення дещо знижуються.

Введення в струмінь кисню природного газу (0,2 м3 на 1 м3 O2) або рідкого палива (так звана паливно-киснева продувка). Зменшує запиленість газів у 1,5-2 рази за рахунок зниження Тп.р.з.. Розрахунки показують, що майже повне припинення пилоутворення відбувається, якщо відношення {СН4}/{O2} = 0,5. Метод викликає ускладнення конструкції фурми, збільшення тривалості продувки через падіння Vc, неможливість підвищення ІO2 у зв'язку зі зростанням кількості газів і викидів.

Введення у ванну рідкого кисню замість газоподібного. Знижує Тп.р.з. і інтенсивність пилоутворення, хоча і не виключає необхідність газоочистки. Дані розрахунків теплового балансу первинної реакційної зони показують, що витрати тепла на випаровування кисню і його нагрівання від 90 до 340 К, що складає близько 12,5 МДж/кмоль O2, відносно невеликі і можуть забезпечити зменшення маси заліза, що випарувалося, і його оксидів на 15-20% у порівнянні з такими витратами при продувці газоподібним киснем.

Експериментально встановлене зниження запиленості газів у два-три рази пояснюється тим, що рідкий кисень, який вдувається, дробиться на краплі і його випаровування має мікровибуховий характер, в результаті чого посилюються пульсації реакційної зони і значно інтенсифікуються перемішування і відведення тепла від неї. Згідно з попередніми даними, використання рідкого кисню в конвертерах з донним дуттям послаблює пиловиділення у вісім-десять разів у порівнянні з продувкою зверху.

Застосування рідкого кисню в конвертерах заслуговує на увагу, разом з тим можливості цього методу в достатній мірі ще не вивчені.

7) Збільшення тиску в робочому просторі конвертера шляхом його герметизації і регулювання відведення газів. У цьому випадку значно зменшується інтенсивність випарову- вання заліза і його оксидів, що випливає з рівняння, основаного на законі Дальтона:

VFe = PFe.{VFe+VCO+VN2+....)/Рзаг ={PFeVr)/(Рзаг-PFe), (4.51)

де Рзаг - загальний тиск газів у первинній реакційній зоні; Vr = Рзаг - VFe - витрати всіх газів у первинній реакційній зоні (крім парів Fe), м3/с Користуючись рівнянням (4.51), можна також пояснити причину падіння VFe зі зниженням [С] (зменшується Vco у первинній реакційній зоні).

Реалізація даного методу в промислових умовах конструктивно і технологічно складна. Перспективність продувки під тиском не викликає сумніву, тому що поряд з ослабленням пилоутворення при його підвищенні рівень ванни знижується, усуваються викиди, розширюються можливості інтенсифікації процесу.

Механічне перемішування ванни шляхом обертання конвертера чи фурми. Забезпечує зниження інтенсивності пиловиділення за рахунок прискорення теплообміну між первинною реакційною зоною і ванною. У промислових умовах обертові фурми ще не вивчали. Ефективність обертання конвертерів значна при малій інтенсивності продувки і знижується з її зростанням.

Продувка киснем знизу в оболонці природного газу чи іншого палива і зверху, з зануренням фурми у ванну. Це найбільш ефективні і радикальні способи ослаблення пилоутворення.