- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

4.8. Служба футеровки

Протилежні, у порівнянні з розчиненням вапна, задачі металурги вирішують при створенні умов служби вогнетривів. Важливе значення, з точки зору забезпечення економічної роботи конвертерного цеху, скорочення затрат важкої фізичної праці при перефутеровках і зниження витрат дефіцитних для України і дорогих (на всіх заводах світу) магнезитовмісних вогнетривів, має підвищення стійкості футеровки конвертерів. Уданому розділі розглянемо технологічні причини зносу футеровки і заходи для продовження терміну її служби.

Максимальна межа стійкості не обмежена, якщо вона не пов'язана зі зростанням витрат вогнетривких матеріалів на одиницю продукції.

Для футеровки кисневих конвертерів застосовують (детально див. розділ 10) різні вогнетриви, які, в основному, можна поділити на три види: безвипалювальні (смолодоломітові, смоломагнезитові, смолодоломітомагнезитові та ін.), випалені (магнезитові, магнезито-хромітові, хромомагнезитові та ін.) і периклазовуглецеві.

Вогнетриви можуть бути різної форми і якості. Вибір їх залежить від сортаменту сталей, типу чавунів, що переробляються, форми конвертера. У вітчизняній практиці були поширені відносно дешеві смолодоломітові і смолодоломітомагнезитові вогнетриви. В останнє десятиріччя промислово розвинені країни, серед них і Україна, переводять свої конвертерні цехи на периклазовуглецеву футеровку, що має стійкість від 5 до 15 тис. і більше плавок у поєднанні з іншими заходами, мова про які піде нижче.

Розрізняють безвипалювальні і випалювані при різній температурі з наступним просоченням смолою доломітові вогнетриви. Найпростішим є виробництво безвипалювальних вогнетривів. Вони виготовляються із чистих випалених доломітів або у сполученні зі спечен-ним магнезитом. При їх виробництві застосовують кам'яновугільну смолу, що вводиться в кількості 7-8%; вміст пеку в смолі 60-70%. Цеглу пресують на гідравлічних і вібропресах при температурі маси 60-70°С. Такі вогнетриви перевершують по термостійкості випалені магнезіальні, просочені смолою при температурі 100-120°С і мають добру шлакостійкість.

Вуглецеве зв'язування забезпечує твердіння вогнетривких виробів при низьких температурах, завдяки чому вони набувають високої міцності; крім того, зв'язування виконує роль захисного покриву на зернах доломіту і магнезиту і підвищує стійкість вогнетриву проти гідратації. В результаті термічного розкладання вуглецевого зв'язування при розігріві (випалі) кладки утворюється коксовий кістяк із термостійких високовуглецевих з'єднань, які визначають фізико-механічні й експлуатаційні властивості безвипалювальних вогнетривів.

Смолодоломітові вироби, випалені після викладки конвертера у відновлювальному середовищі (коксуючий випал), мають уявну пористість 14-17%, межу міцності при стисненні 200-400 кг/см2, тобто за фізико-механічними властивостями не поступаються випаленій периклазошпінелідній цеглі. Особливістю безвипалювальних вогнетривів на смоляному зв'язуванні при коксуючому випалі є перехід у термопластичний стан, що усуває у футе-ровці термічні напруги. Це дозволяє виконувати футеровку без температурних швів.

Футеровка з безвипалювальних вогнетривів перед введенням в експлуатацію розігрівається, коксується при температурі 1100-1200°С. В якості палива для випалу використовують кокс, коксовий газ, мазут, нафту. Для здійснення коксування смоляного зв'язування необхідна висока швидкість нагрівання. Протягом першої години нагрівання температуру підвищують до 400°С, протягом другої години - до 1200°С, потім витримують їх при температурі 1200°С протягом години, після чого знову підвищують температуру протягом години до 1400°С. На заводах Канади при випалі нової футеровки коксом у струмені кисню швидкість підвищення температури до 1100°С складає 55 град/хв, наступне витримування при цій температурі - 60 хв. Тривалість сушіння і розігріву футеровки конвертерів із випалених вогнетривів до температури 1000-1100°С складає 12-16 годин.

За методом виготовлення футеровки бувають: із вогнетривкої цегли (найбільш розповсюджений тип), із вогнетривких блоків, набивні. Футеровка звичайно складається з кількох шарів: арматурного (захисного), проміжного і робочого. Робочий шар викладають із більш стійких вогнетривів. Проміжний шар, як правило, набивний із смолодоломітової маси. Арматурний шар виконують із магнезитового, магнезитохромітового, а останнім часом - з високостійких випалених доломітових вогнетривів.

Умови служби футеровки окремих зон конвертера різні і тому рівномірність зносу вогнетривів може досягатися шляхом зміни товщини футеровки і типу вогнетривів по зонах. Іноді застосовують двошарову футеровку, виключаючи набивний смолодоломітовий шар у циліндричній і конічній частинах.

Робочий шар футеровки піддається впливу високих температур і хімічно взаємодіє з рідкими фазами ванни. Цеглу укладають щільно у вигляді кілець чи по спіралі. Кладка кільцями, у порівнянні з кладкою спіраллю, вимагає ретельної підготовки замкової цегли, що, у деякій мірі, ускладнює роботу. При кладці спіраллю в місцях переходу до горизонтальних кілець (вгорі і знизу футеровки) замість цегли застосовують смолодоломітову масу, що зменшує стійкість футеровки в цих ділянках. Якщо при кладці використовують цеглу різної висоти, то зверху для вирівнювання насипають дрібний порошок доломіту або сипучу дрібнозернисту смолодоломітову масу. Проміжний шар футеровки служить для ущільнення робочого шару і запобігання захисного шару від попадання до нього металу і шлаку.

З метою більшого навуглецьовування робочого шару футеровки проміжний шар необхідно виконувати з дрібнозернистої смолодоломітової маси із вмістом смоли 10-15%. При набивці використовують гарячу масу. Проміжний шар при ремонтах футеровки конвертера полегшує відділення її робочої частини. Від якості виконання проміжного шару залежить стійкість футеровки конвертера. Відомі випадки, коли при неякісній набивці проміжного шару відбувалося відшаровування ділянок робочого шару з наступним їх обрушенням.

Захисний (арматурний) шар запобігає перегріву і прогару кожуха конвертера. Цей шар може зберігатися протягом кількох кампаній і оновлюватися в міру необхідності. Днище конвертера виконують із кількох рядів цегли. Нижні ряди викладають звичайно із шамотної цегли на розчині. Після шамотної цегли кладуть кілька рядів магнезитової цегли, а потім укладають смолодоломітові вогнетриви. Ділянки переходу від днища до перших рядів циліндричної частини заповнюють смолодоломітовою масою.

У японській практиці частину футеровки, яка приймає на себе удари від скрапу, що завантажується, виконують із випаленого доломітового вогнетриву, збагаченого МgО до 65%. Для кладки випускного отвору використовують периклазошпінелідні вогнетриви, випалену магнезитову, доломітову й іноді набивну доломітову цеглу.

Для футеровки горловини конвертерів, що працює у більш складних умовах, застосовують випалені і безвипалювальні в касетах смолодоломітові, випалені магнезитові, просочені смолою або магнезитохромітові електроплавлені вогнетриви.

Проведено досліди по виготовленню великих вогнетривких блоків для футеровки конвертерів. Блоки виготовляли із доломітомагнезитового вогнетриву на смоляному зв'язуванні методом віброущільнення. Випробовування показали, що доломітомагнезитові вироби на смоляному зв'язуванні за фізико-механічними і експлуатаційними властивостями не уступали, а за атмосферною стійкістю перевершували пресовані вироби.

Набивні футеровки виконують, звичайно, із двох шарів: захисного - з випаленої цегли, і робочого - зі смолодоломітової маси. Стійкість набивної футеровки приблизно така ж, як і стійкість футеровки із смолодоломітової цегли, однак для її виконання потрібно більше часу. У зв'язку з цим робота на набивній футеровці приводить до зниження продуктивності конвертерного цеху.

У ряді країн для футеровки конвертерів застосовують випалену магнезитову цеглу з високим вмістом оксиду магнію (до 92%). Цю цеглу просочують смолою і, в деяких випадках, піддають термообробці. Щоб підвищити стійкість цегли проти впливу первинних шлаків, стараються підтримувати в них CaO/SiO2 не менше 2.

Перші випробування периклазовуглецевих вогнетривів провели на заводах Австрії, де з високоякісного магнезиту виготовили цеглу, до складу якої вводили вуглець. Вуглець відкладається в порах цегли і зменшує проникнення в них газоподібного кисню й оксидів.

Цю цеглу, названу Анкер-Т, використовували для футеровки 30-тонного конвертера фірми Фест. Дослідження показали, що за одну плавку вона зношувалась на 0,82 мм, а звичайна магнезитова і доломітова цегла на смоляній зв'язці - на 1,2 мм. Цегла Анкер-Т-15, виготовлена за такою ж технологією, як і Анкер-Т, але з чистішого магнезиту, витримала 830 плавок і зношувалась всього на 0,48 мм за плавку.

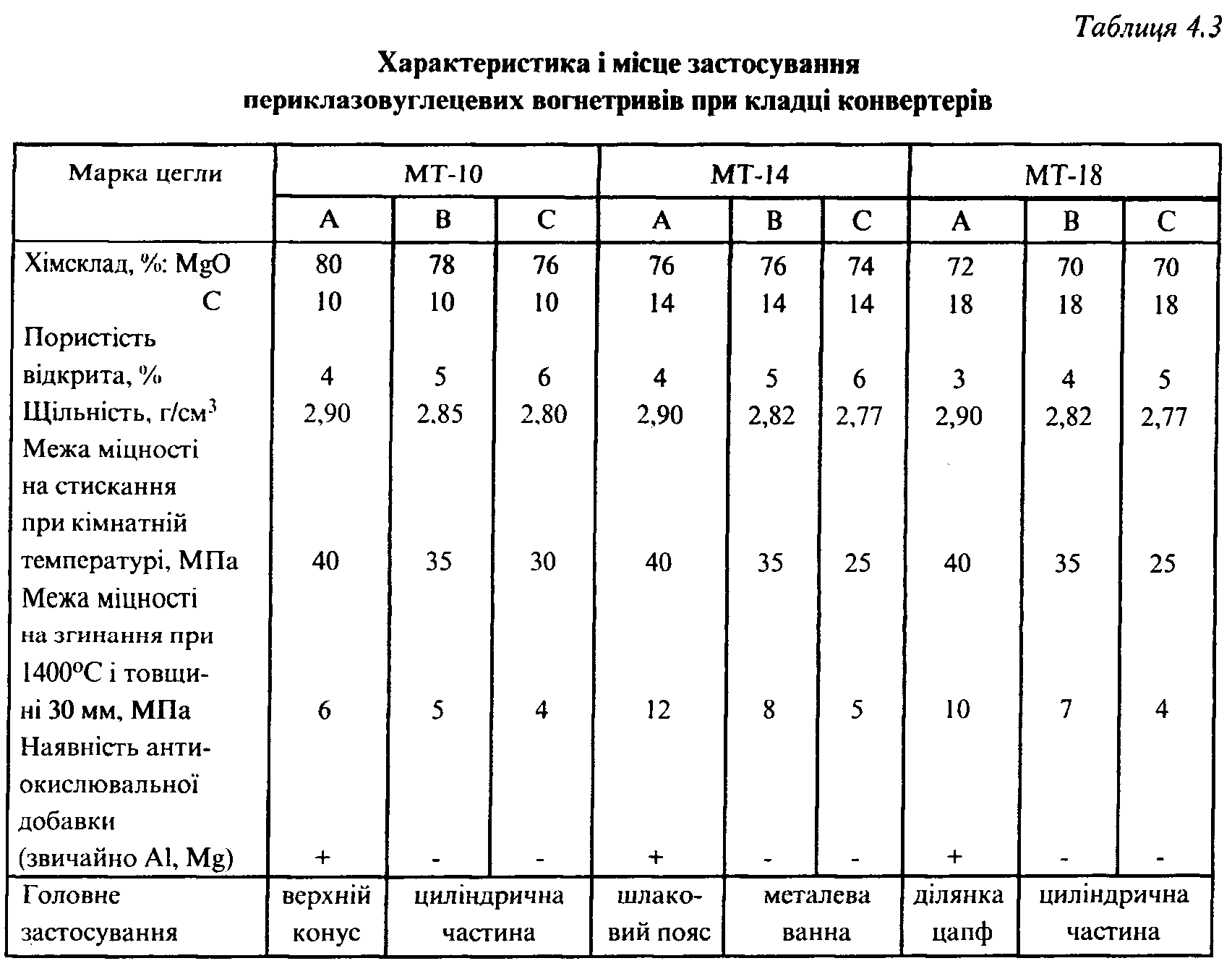

Периклазовуглецеві вогнетриви виявились поки що найкращою розробкою. За рахунок їх застосування за останні 10 років стійкість конвертерів у багатьох країнах значно зросла. Периклазовуглецеві вогнетриви виготовляють з електроплавлених чистих (% МgО > 96%) магнезитових порошків. До них додають лускатий графіт високої чистоти, у ряді випадків антиокислювальні металеві порошки (Al, Мg або Si) і на зв'язці з фенолформальдегідної смоли пресують цеглу під тиском більше 1000 т. Їх якісні характеристики, відповідно до світових стандартів і ділянки футеровки, де доцільно використовувати цеглу різних марок, наведені в табл. 4.3.

Для цих вогнетривів важливі показники вихідної сировини, що надані в табл. 4.4.

По закінченні кладки периклазовуглецевої футеровки її протягом 24 годин сушать і вводять конвертер у роботу. В цьому випадку у звичайному розігріванні немає потреби.

Знос вогнетривів у кисневих конвертерах залежить як від якості цегли, так і від технології плавки. Футеровка кисневих конвертерів у процесі їх експлуатації повинна протистояти:

а) інтенсивним тепловим потокам, що виникають з боку рідкої фази ванни, первинної реакційної зони і, особливо, високотемпературного факела, який утворюється при розміщенні фурми над ванною і може привести до оплавлення футеровки. Зі збільшенням висоти фурми

над ванною ця дія посилюється. Тому застосовувані вогнетриви повинні мати досить високі температури початку розм'якшення і плавлення;

б) різким змінам температури поверхневого шару в перервах між плавками, для чого футеровка повинна мати достатню термостійкість (опір сколюванню). У цьому відношенні найбільш несприятливі умови служби верхніх ділянок футеровки;

в) ерозійно-механічному зносу, що виникає при інтенсивному русі рідких фаз ванни при продувці. Останнім часом висловлюється думка про те, що даний вид зносу в звичайних умовах плавки не істотний. Механічний знос має місце при ударах кусків скрапу по футеровці при його завантаженні. У зв'язку з цим завантажувальну сторону футеровки іноді роблять стовщеною. Причиною зносу може бути механічний вплив на горловину при очищенні її від заплесків;

г) фізико-хімічному (корозійному) впливу рідких фаз ванни, особливо бризків шлаку і газової фази. Дослідження показують, що роз'їдаюча дія шлаку на вогнетриви в сотні разів перевищує дію навіть окисленого металу.

У цілому знос футеровки визначається

комплексною дією всіх зазначених

факторів, але в цьому комплексі вплив

шлакометалевої емульсії є головною

причиною зносу футеровки. Це

підтверджується тим, що найбільш

інтенсивний знос футеровки спостерігається,

як правило, у середніх і верхніх ділянках,

тобто в зоні шлакового пояса і

високотемпературного факела (рис.

4.32).

цілому знос футеровки визначається

комплексною дією всіх зазначених

факторів, але в цьому комплексі вплив

шлакометалевої емульсії є головною

причиною зносу футеровки. Це

підтверджується тим, що найбільш

інтенсивний знос футеровки спостерігається,

як правило, у середніх і верхніх ділянках,

тобто в зоні шлакового пояса і

високотемпературного факела (рис.

4.32).

Менше піддаються зносу днище, нижній конус і низ циліндричної частини футеровки конвертера. Знос днища має лінзовидний характер з найбільшою глибиною у під-фурменій зоні і залежить, в основному, від глибини проникнення струменя кисню у ванну. У шоломовій частині конвертера спо стерігається дещо підвищений знос у зоні льотки і зливальної частини горловини у зв'язку з впливом шлаку, що зливається, і різких коливань температури.

Механізм руйнівної дії шлаку на футеровку пов'язаний з міграцією оксидів зі шлаку через пори у поверхневі шари цегли, що, з одного боку, викликає утворення легкоплавких розчинів і хімічних сполук зі складовими вогнетриву і полегшує тим самим розчинення поверхневого шару футеровки у шлаку і його оплавлення, а з іншого - обумовлює переродження поверхневих шарів цегли й утворення в ній зон з різними фізичними властивостями, що сприяє сколюванню цегли при різких змінах температур кладки. У зв'язку з цим дуже важлива шлакостійкість цегли, що залежить від її щільності (пористості) і змочуваності оксидними розплавами. У зносі випаленої цегли велику роль відіграє сколювання.

У випадку застосування безвипалювальної цегли на смоляній зв'язці, цегли, просоченої смолою, або, особливо, периклазвуглецевої, важливу захисну роль у процесі зносу вогнетривів відіграє наявність у них прошарків графіту, які погано змочуються оксидними розплавами, що істотно утруднює проникнення шлаку у пори цегли. Механізм зносу таких вогнетривів має специфічний характер і пов'язаний з окислюванням компонентами шлаку вуглецю - продукту крекінгу смоляних оболонок зерен доломіту і магнезиту:

![]() (4.48)

(4.48)

Вуглець окислюється також і киснем газової фази за реакцією

![]() (4.49)

(4.49)

Після видалення графіту відбувається просочення цегли шлаком і наступний знос, пов'язаний, в основному, з розчиненням і оплавленням поверхневого шару футеровки. Тому на знос і стійкість вогнетривів, що містять вуглець, впливає вміст оксидів заліза у шлаку, склад і окислювальний потенціал атмосфери конвертера в періоди розігріву кладки, продувки і перерв між плавками.

За допомогою хімічного і мікроскопічного досліджень випаленої цегли після служби в конвертерах можна виявити її зональну структуру. За незмінною зоною в напрямку до шлаку знаходяться перехідна і робоча зони зі зростаючим вмістом компонентів шлаку, що мігрують у вогнетриви (FeO, Fe2O3, MnO, SiO2 та ін.). У вуглецевмісній цеглі за незмінною зоною

розташовуються послідовно зневуглецьована (0,5-2 мм) і офлюсована (робоча) зони. На значній частині поверхні футеровки після випуску чергової плавки утворюється і залишається кірка шлакового гарнісажу, яка змивається протягом наступної плавки.

Знос кладки конвертера, пов'язаний з корозійним впливом шлаку, є складним процесом і складається з наступних ланок:

а) зовнішнього масопереносу, тобто підведення компонентів шлаку (FeO, SiO2) до поверхні вогнетриву і відведення в рідку фазу продуктів розчинення й оплавлення вогнетриву;

б) внутрішнього масопереносу, тобто міграції компонентів шлаку у вогнетриві (рух у порах, по границях зерен, проникнення у кристалічну решітку зерен), що супроводжується окислюванням графіту, утворенням легкоплавких розчинів, хімічних сполук шлаку зі складовими вогнетриву і його переродженням.

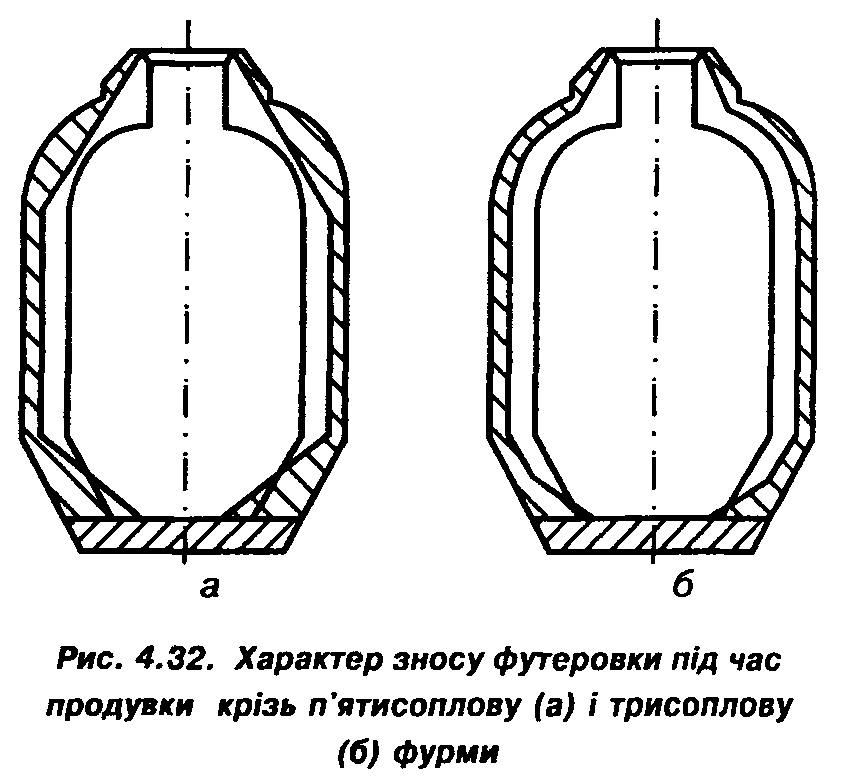

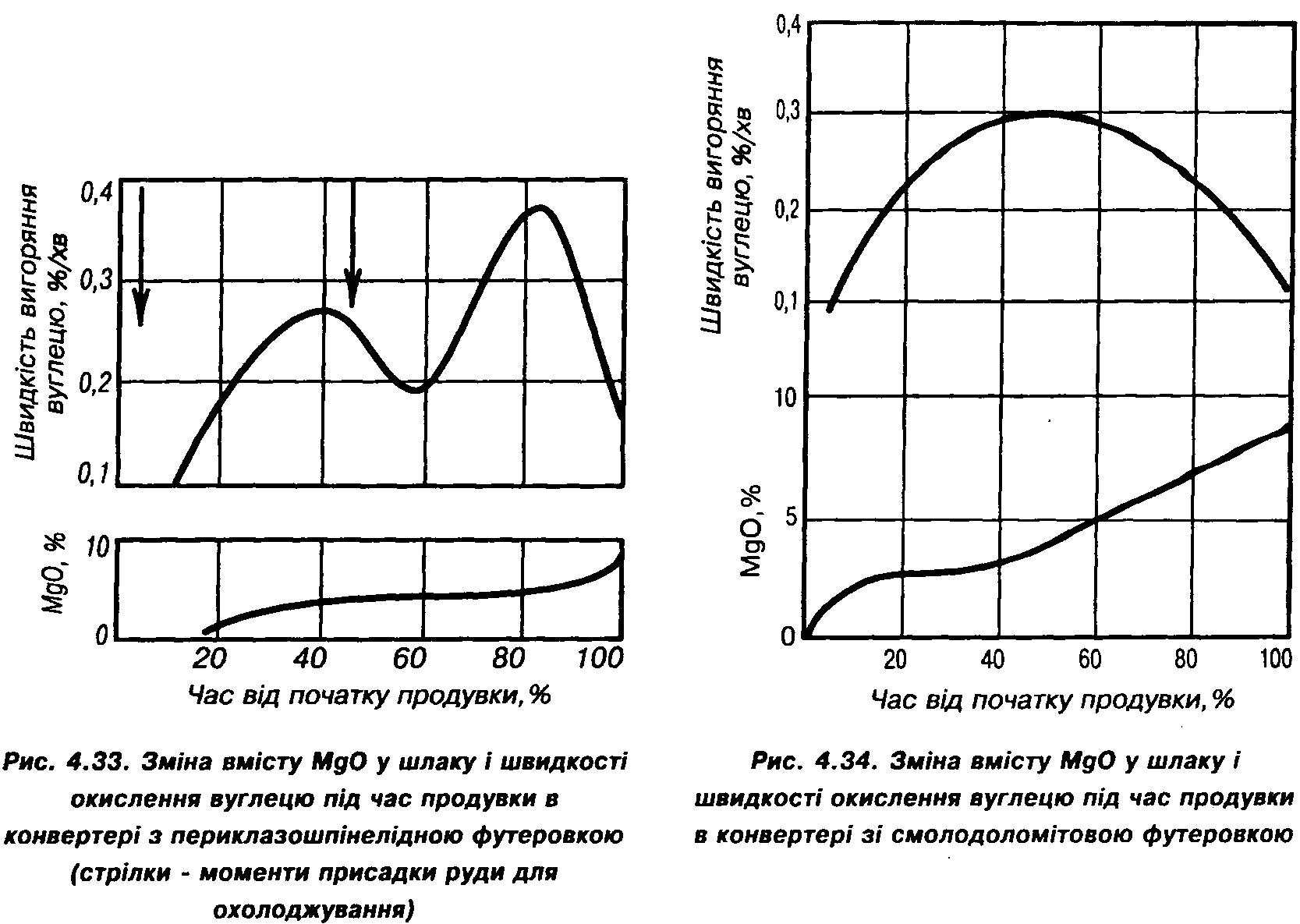

Тільки при швидкостях руху шлаку менше 0,05 м/сек, що мають місце лише на початку плавки, коли швидкість окислювання вуглецю, особливо в периферійних ділянках ванни, також мала, знос випалених вогнетривів залежить від зовнішнього масопереносу. Протягом основної частини плавки знос вогнетривів не залежить від інтенсивності перемішування ванни і ланки зовнішнього масопереносу. Це підтверджується тим, що між швидкістю окислювання вуглецю, яка визначає інтенсивність перемішування ванни та швидкість руху шлаку в ній, і швидкістю зносу футеровки в процесі плавки не спостерігається помітного зв'язку як для випалених (рис. 4.33), так і для безвипалювальних (рис. 4.34) вогнетривів. В період максимальної швидкості окислювання вуглецю в процесі плавки має місце мінімальний знос і перехід у шлак вогнетривів. Таким чином, знос футеровки визначається, очевидно, тривалістю контакту її зі шлаком, а не швидкістю руху шлаку. Вищевикладене підтверджує

несуттєвість ерозійного зносу вогнетривів у звичайних умовах плавки і є теоретичним обґрунтуванням позитивного впливу підвищення інтенсивності продувки на стійкість футеровки.

Інтенсивність зносу футеровки істотно змінюється в процесі плавки: найбільш сильний знос спостерігається на початку плавки, внаслідок високої концентрації SiO2 і FeO у шлаку, і наприкінці продувки у зв'язку з комплексною дією високої температури ванни і підвищеного вмісту оксидів заліза у шлаку. Динаміка зносу в процесі продувки випалених і безви-палювальних вогнетривів дещо різна. Період інтенсивного зносу смолодоломітової футеровки в другій частині плавки більш тривала і кількість магнезії, що перейшла у шлак, в процесі плавки зростає більш монотонно.

Основними вимогами до якості вогнетривів на смоляному зв'язуванні є: низький вміст полуторних оксидів (Fe2O3, Аl2O3), що знижують вогнетривкість і сприяють окислюванню вуглецю зв'язування; висока густинність і низька пористість цегли; мінімальний розмір nop за рахунок підбору зернового складу вогнетривкої маси (утруднюють проникнення шлаку у цеглу); оптимальна кількість смоли; мінімальний вміст летких у смолі; достатня механічна міцність цегли.

Значний вплив на стійкість футеровки і її знос справляє склад шлаку. Він визначає в'язкість шлаку, крайовий кут змочування шлаком поверхні вогнетриву, поверхневий натяг шлаку, тобто властивості, від яких залежить здатність шлаку проникати в пори футеровки, а також утворювати в робочій зоні футеровки легкоплавкі з'єднання, змінювати хіміко-мінeралогічний склад робочої зони, її вогнетривкість і механічну міцність. Збільшення вмісту кремнезему у шлаку підсилює роз'їдаючу дію шлаку на футеровку. Тому доцільним є зниження вмісту кремнію у чавуні і концентрації SiO2 у сипучих матеріалах, особливо - руді.

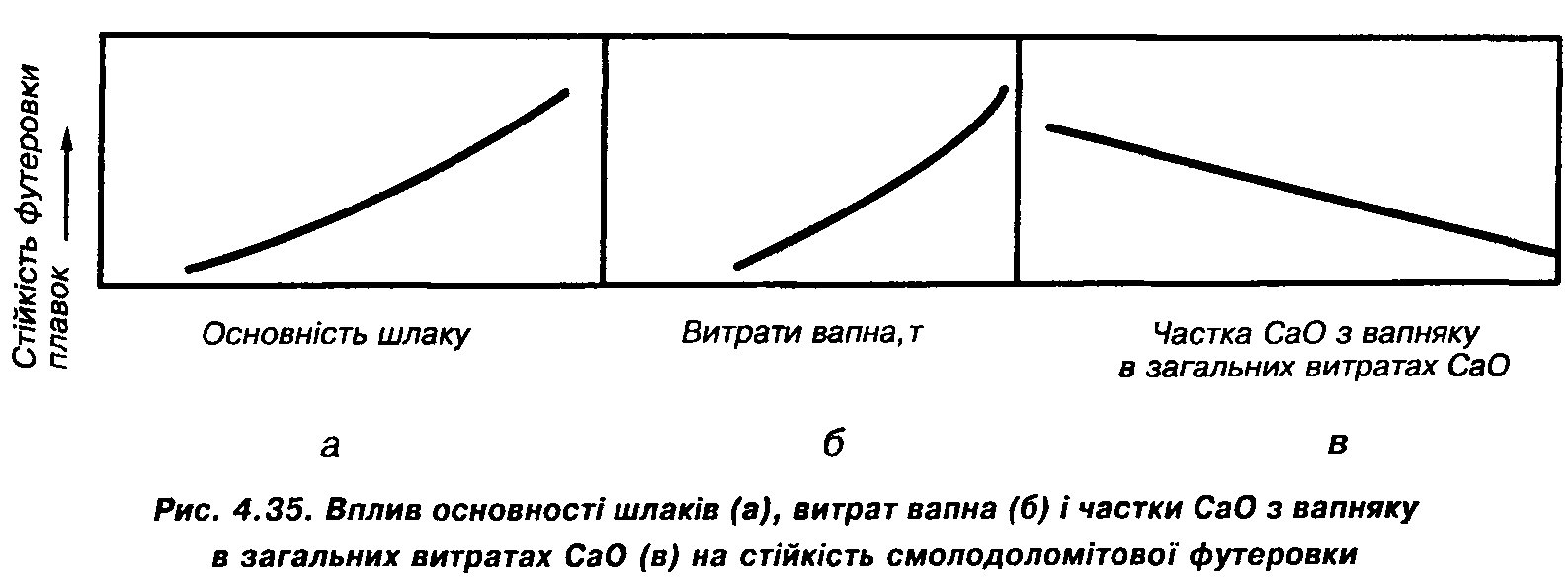

З метою зменшення агресивного впливу шлаку з підвищеним вмістом кремнезему на футеровку бажано всіляко прискорювати розчинення вапна і формування активного основного шлаку. Стійкість футеровки істотно підвищується при прискореному формуванні шлаку і росту основності кінцевого шлаку до 3,5 і вище (рис. 4.35). Це досягається шляхом підвищення якості вапна, збільшення його витрат. Використання вапняку замість вапна, при дефіциті останнього, внаслідок уповільнення формування шлаку приводить до зменшення стійкості кладки конвертера. При заміні залізної руди і частини вапна високоосновним агломератом і окотишами значно прискорюється шлакоутворення та істотно підвищується стійкість футеровки - на 20-40%. Цей захід особливо ефективний при охолодженні ванни залізною рудою.

При комбінованому охолодженні ванни конвертера металевим брухтом і невеликими присадками (15-20 кг на 1 т сталі) високоосновного агломерату основність шлаку і стійкість футеровки також підвищуються у порівнянні з охолодженням ванни тільки брухтом. Інші заходи поліпшення шлакоутворення розглянуті раніше (див. розділ 4.7).

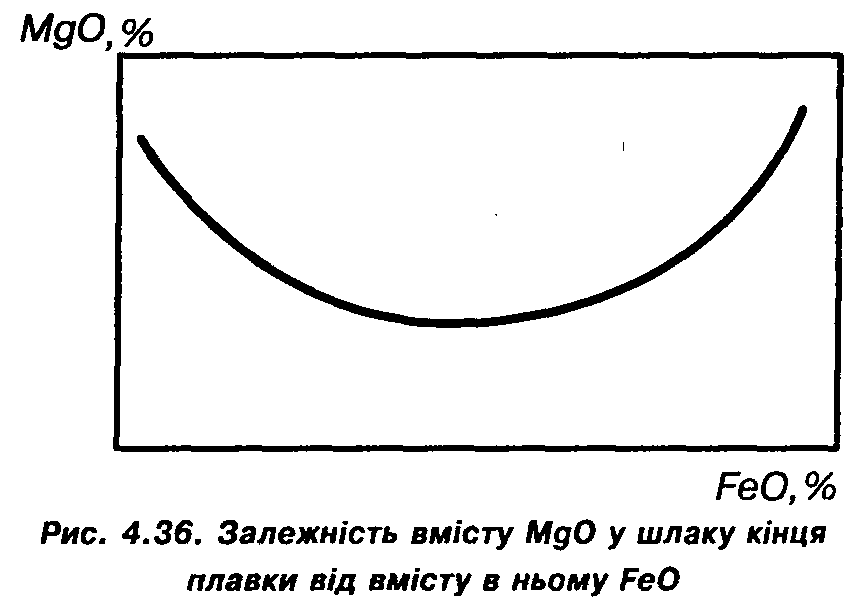

О ксиди

заліза у шлаку по-різному впливають на

футеровку. З одного боку, при збагаченні

шлаку FeO прискорюється шлакоутворення

і зменшується негативна дія кремнезему

на кладку, але, з іншого боку, міграція

FeO у вогнетриви сприяє їх зносу. Це

обумовлює екстремальний характер

залежності зносу футеровки і її стійкості

від вмісту оксидів заліза у шлаку (рис.

4.36). На лівій частині кривої превалює

позитивний вплив оксидів заліза на

стійкість кладки. Негативний вплив

оксидів заліза на стійкість футеровки

пов'язаний з тим, що вони знижують

в'язкість шлаку, поліпшують змочування

шлаком вогнетривів, тобто сприяють

проникненню шлаку в пори футеровки.

Крім того, оксиди заліза викликають

зневуглецьовування цегли й утворення

легкоплавких феритів кальцію у

вогнетривах, що містять оксид кальцію.

ксиди

заліза у шлаку по-різному впливають на

футеровку. З одного боку, при збагаченні

шлаку FeO прискорюється шлакоутворення

і зменшується негативна дія кремнезему

на кладку, але, з іншого боку, міграція

FeO у вогнетриви сприяє їх зносу. Це

обумовлює екстремальний характер

залежності зносу футеровки і її стійкості

від вмісту оксидів заліза у шлаку (рис.

4.36). На лівій частині кривої превалює

позитивний вплив оксидів заліза на

стійкість кладки. Негативний вплив

оксидів заліза на стійкість футеровки

пов'язаний з тим, що вони знижують

в'язкість шлаку, поліпшують змочування

шлаком вогнетривів, тобто сприяють

проникненню шлаку в пори футеровки.

Крім того, оксиди заліза викликають

зневуглецьовування цегли й утворення

легкоплавких феритів кальцію у

вогнетривах, що містять оксид кальцію.

При вмісті оксидів заліза у шлаку вище оптимального значення, з ростом окисленості шлаку знос кладки посилюється. Це особливо стосується кінцевого шлаку і кладки з вогнетривів, що містять смолу і графіт, для яких оптимальний вміст FeO у шлаку звичайно нижчий (9-13%), ніж для звичайних випалених вогнетривів (13-15%). У цьому випадку частіше превалює негативний вплив оксидів заліза шлаку на стійкість кладки. Взагалі, бажано на початку плавки мати шлаки з підвищеним вмістом FeO для прискорення шлакоутворення, але після розчинення вапна й утворення гомогенного шлаку наприкінці плавки - обмежувати окисленість шлаку. Це доцільно і з точки зору показників виходу придатного металу.

Дослідження, проведені Р.В. Старовим і В.І. Явойським, показали, що найбільш розчинним у шлаку є оксид кальцію, а найбільш агресивним компонентом шлаку - оксиди заліза. На думку цих дослідників, негативний вплив зниження основності шлаку на стійкість футеровки безпосередньо пов'язаний не з роз'їдаючою дією кремнезему, а з підвищенням активності оксидів заліза у шлаку.

Наявні дані свідчать про те, що при основності шлаку більше 1,5-1,7, тобто в другій половині плавки, коли відбувається найбільший знос смолодоломітової футеровки, збільшення вмісту кремнезему у шлаку супроводжується підвищенням коефіцієнта активності закису заліза в ньому.

Збагачення шлаку МgО (до 6-7%) шляхом введення магнезії до складу шлакоутво-рюючих матеріалів, наприклад, у вигляді доломітизованого вапна, ускладнює перехід МgО з вогнетривів у шлак внаслідок зміни умов масопереносу МgО у шлаку (наближення до межі розчинності магнезії у шлаку), а також деякого поліпшення шлакоутворення, зменшення активності кремнезему і закису заліза у шлаку. При надмірному збагаченні шлаку МgО різко зростає його в'язкість і утруднюється формування активного шлаку.

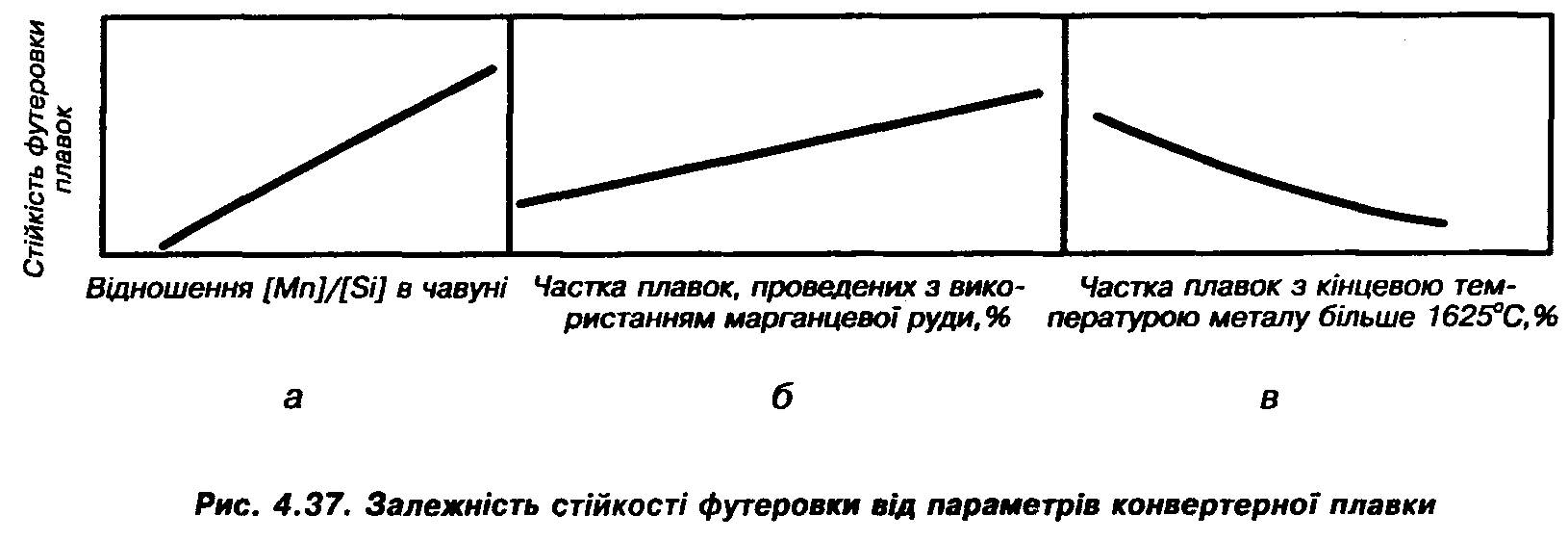

Вміст марганцю у чавуні звичайно незначно впливає на стійкість футеровки. За даними деяких досліджень, збільшення вмісту марганцю в чавуні і закису марганцю у первинному шлаку, наприклад, шляхом присадок марганцевої руди, у зв'язку з прискоренням шлакоутворення і зменшенням активності кремнезему у шлаку, дещо збільшує стійкість футеровки (рис. 4.37).

Присадки плавикового шпату двояко впливають на умови служби футеровки; з одного боку, прискорюючи розчинення вапна, з іншого - викликаючи розчинення футеровки. Найбільша стійкість футеровки досягається при деякій оптимальній величині присадки плавикового шпату, що залежить від типу застосовуваних вогнетривів і особливостей технології процесу.

Зі збільшенням кількості шлаку звичайно посилюється знос футеровки. Велика кількість шлаку, що утворюється при переділі високофосфористого чавуну, є основною причиною зниженої стійкості футеровки в цьому випадку. Залишення невеликої кількості кінцевого шлаку в конвертері (1/3-1/4 від загальної його кількості) обумовлює прискорення шлакоутворення і позитивно впливає на стійкість кладки.

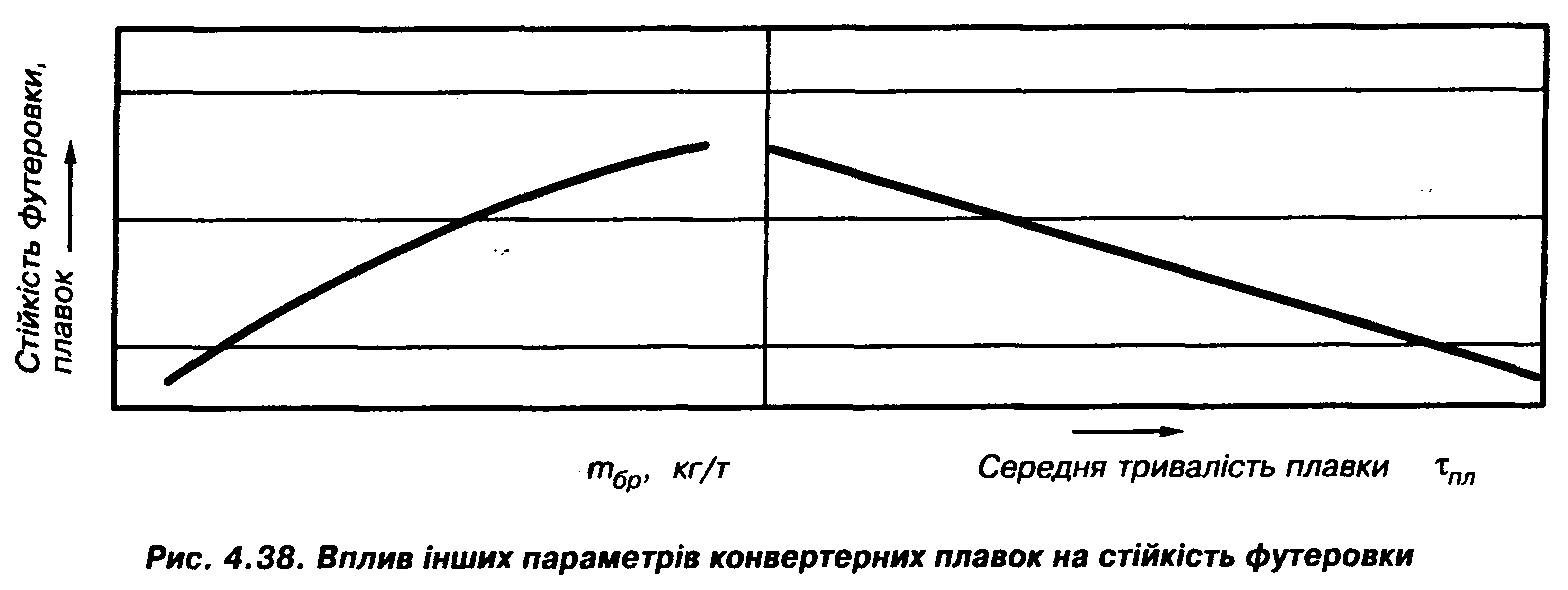

При збільшенні витрат брухту на плавку - тбр, дещо погіршуються умови шлакоутворення і незначно подовжується процес продувки. Однак стійкість футеровки конвертера при заміні залізної руди брухтом і збільшенні частки брухту в металошихті звичайно підвищується (рис. 4.38), що обумовлено зниженням кількості кремнезему, внесеного у шлак, зниженням кількості шлаку внаслідок зменшення концентрації кремнію та інших домішок у металошихті, і більш низькою температурою ванни протягом майже всієї плавки.

Досягненню високої стійкості футеровки сприяє оптимальний температурний режим процесу, що характеризується достатньою (не дуже низкою) температурою ванни на початку операції, що забезпечує успішне шлакоутворення і відсутність викидів, та обмеженням температури ванни наприкінці плавки (до оптимальної, з точки зору якості сталі). У лабораторних дослідженнях при постійному складі шлаку виявлено збільшення зносу вогнетривів з ростом температури шлаку. Разом з тим, зміна температури сталі в звичайних межах, за даними ряду досліджень, слабко впливає на стійкість футеровки у зв'язку з тим, що безпосередній негативний вплив підвищення температури на стійкість кладки нейтралізується її позитивним впливом на шлакоутворення. Лише перевищення наприкінці плавки деякого граничного значення температури ванни (1625-1670°С), що залежить від марки сталі й особливостей технології, приводить до помітного збільшення зносу футеровки.

Скорочення перерв між плавками сприяє зменшенню зносу сколюванням і підвищенню стійкості кладки. Підвищенню стійкості футеровки також сприяє віддалення її від зони кисневого струменя і високотемпературного факела, що досягається шляхом збільшення діаметра конвертера і зміни його форми (перехід до кулястої форми).

Відхилення осі фурми від осі конвертера і, особливо, коливання фурми при продувці, у зв'язку з недостатньою жорсткістю її горизонтального кріплення, викликають наближення високотемпературної підфурменої зони до футеровки конвертера, її нерівномірний знос і зниження стійкості.

На стійкість футеровки істотно впливає також дуттєвий режим процесу. При надто високому положенні фурми посилюється тепловий вплив на кладку високотемпературного факела і формуються шлаки із досить високим вмістом оксидів заліза при недостатньому перемішуванні ванни. У випадку дуже низького положення фурми утворюється шлак малої окисленості, що сповільнює шлакоутворення.

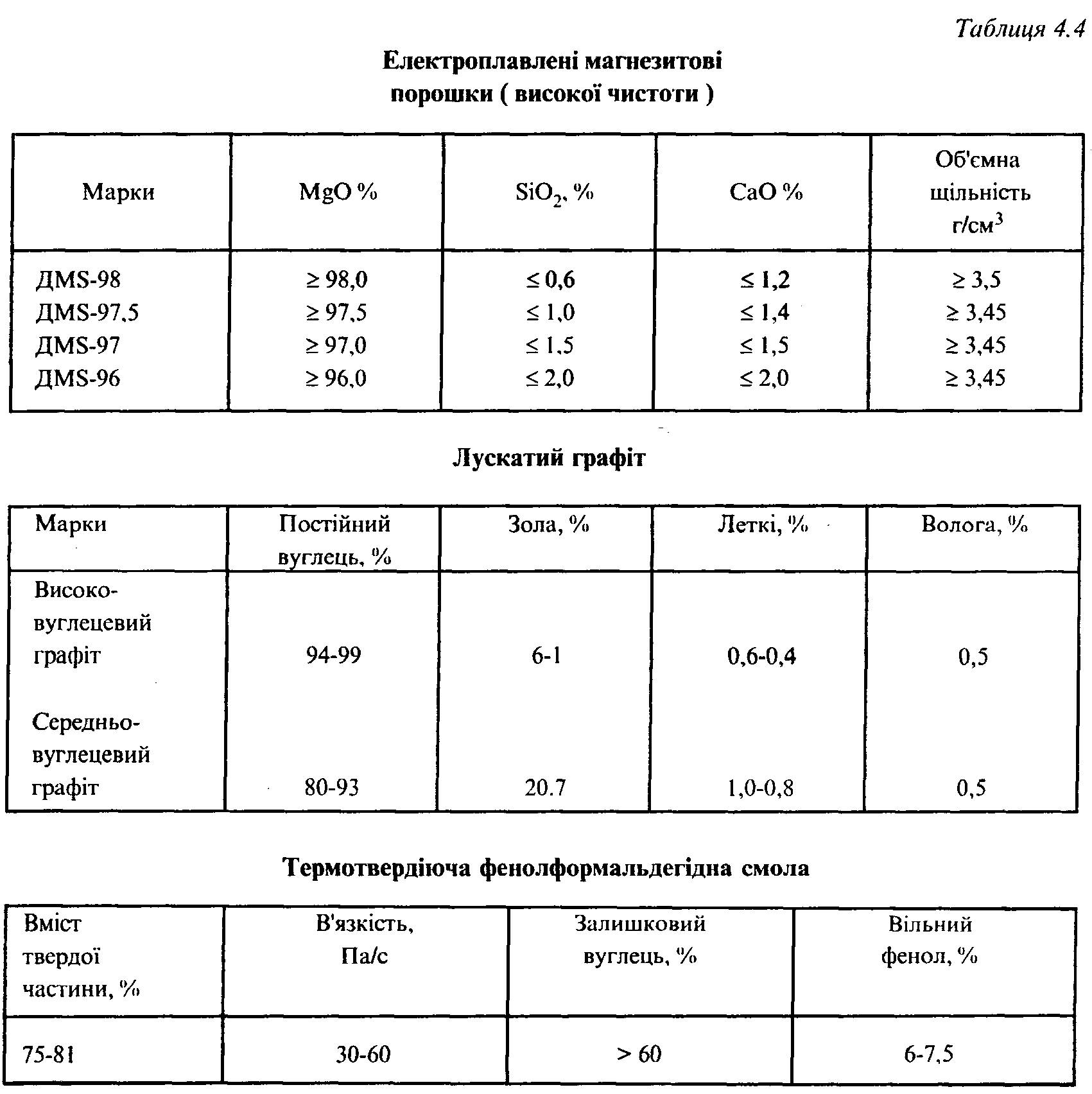

Оптимальні, з позицій шлакоутворення і виключення викидів, число сопел n і кут нахилу струменів сприяють α підвищенню стійкості кладки і зміні характеру її зносу. Оптимальна величина кута залежить від ємкості конвертера.

Особливий характер має знос вогнетривів у місці підведення дуття у ванну через сопла, розташовувані у футеровці (донне повітряне і кисневе дуття, продувка збоку). У зоні взаємодії рідкі фази, що складаються з оксидів заліза й окисленого металу, періодично, з частотою ДО 10 Гц, відкидаються назад, ударяючись об футеровку. Висока температура реакційної зони (до 1900°С - при повітряному і 2500°С - при кисневому дутті) і агресивний вплив оксидів заліза сприяють значному прискоренню зносу вогнетривів у зоні розташування дуттєвих сопел і фурм (20 мм/плавку - продувка повітрям, 1000 - киснем без використання захисного середовища і 5 мм/плавку - киснем в оболонці захисної фази).

Швидкість зносу футеровки стін і горловини конвертера коливається від часток одиниці до 6 мм/плавку, в залежності від якості вогнетриву й умов перебігу продувки.

У цілому знос футеровки визначається комплексним впливом перерахованих факторів, причому в різних місцях внутрішньої поверхні футеровки існують зони переважного впливу будь-якого з них. Однак, як уже сказано, в цьому комплексі роз'їдання футеровки шлаком є, звичайно, головною причиною її зносу.

Як бачимо, незважаючи на наявність загальних моментів у закономірностях розчинення вапна й основної футеровки, вони, разом з тим, істотно відрізняються. В останньому випадку дуже мала роль ланки зовнішнього масопереносу, SiO2 шлаку є активним розчинником вогнетривів, при невеликих вмістах зростання FeO сприяє зменшенню зносу футеровки. Причини цих розходжень пов'язані, очевидно, зі значною густинністю вогнетриву, віддаленістю футеровки від високотемпературних зон, захисною дією вуглецю зв'язування та іншими особливостями.

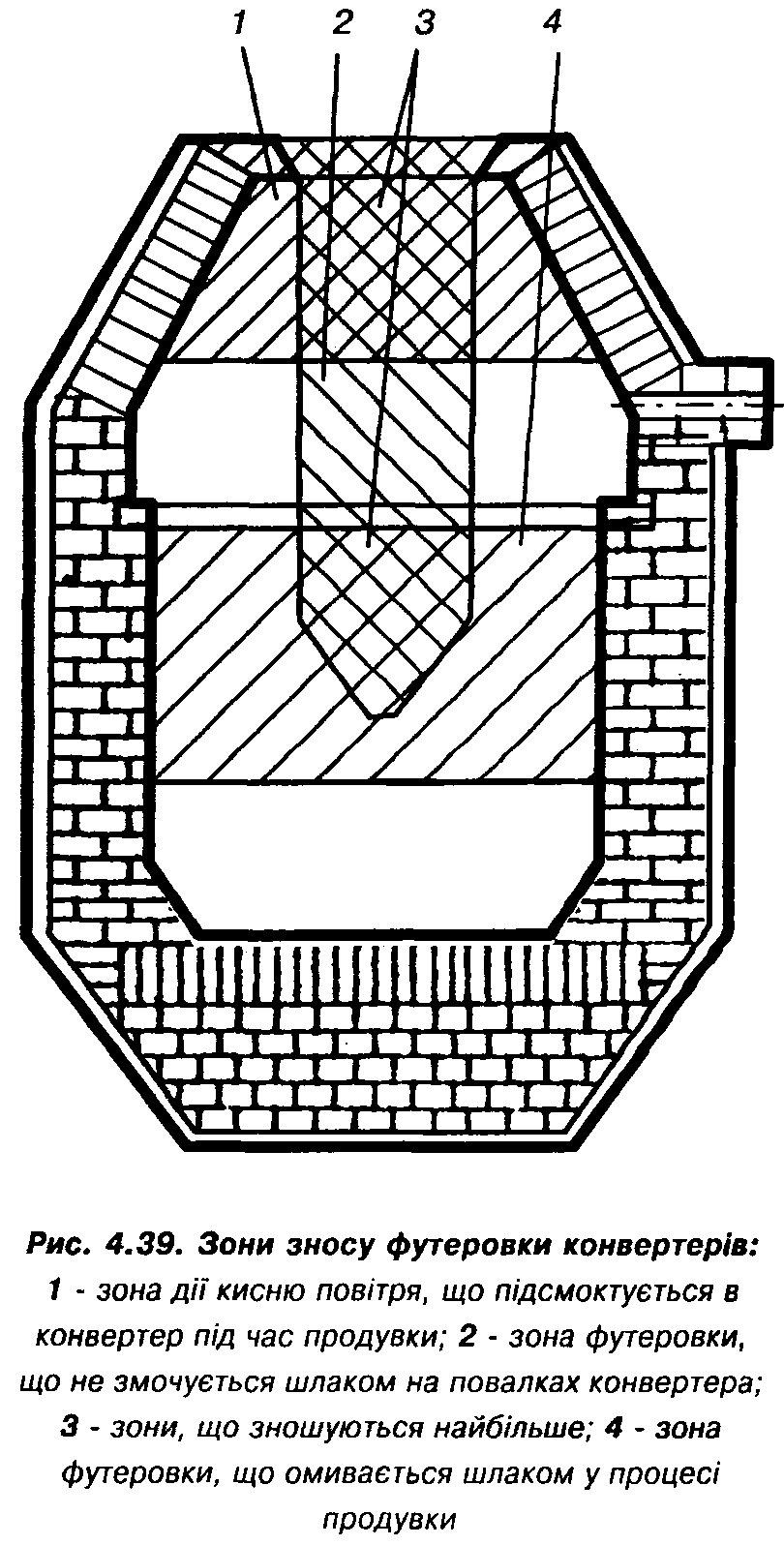

Футеровка зношується нерівномірно не тільки в процесі продувки, але й по висоті і перетину конвертера. На більшій частині поверхні футеровки утворюється шлаковий гарнісаж, за своїм складом і будовою аналогічний кінцевому конвертерному шлаку. Гарнісаж утворюється після зупинки продувки під час добору проб, виміру температури, очікування результатів аналізу, зливу сталі і шлаку. При цих операціях шлак намерзає на поверхню футеровки, температура якої у міжпродувочний період знижується. Частина футеровки (рис. 4.39) в ході цих операцій не контактує зі шлаком і залишається незахищеною шлаковим гарнісажем. Зони футеровки, які не захищені шлаковим гарнісажем і омиваються шлаком у процесі продувки (в ділянці цапф), піддані впливу кисню повітря, що втікає у конвертер, зношуються швидше за інші зони. На поверхні футеровки існують, таким чином, чотири зони, що найбільше зношуються - дві в ділянці цапф і дві - на горловині над цапфами. Шлаковий гарнісаж зберігається на поверхні приблизно протягом 40-50% часу продувки, тобто швидкість зносу

Знос футеровки нерівномірний також протягом кампанії - у першій половині вогнетриви зношуються в 1,2-1,5 раза швидше, ніж у другій половині, коли робоча поверхня футеровки внаслідок зносу віддаляється від реакційних зон, а вогнетриви вже пройшли своєрідну термообробку в процесі служби. Але, мабуть, основне значення має той факт, що з цього періоду профіль конвертера найбільше відповідає умовам низько-турбулентної течії шлаку біля вогнетривів.

У випадку застосування в другій половині кампанії торкретування та інших заходів розходження у швидкості зносу стає ще вище.

Розроблений в СРСР спосіб факельного торкретування футеровки розповсюджений в ряді країн.

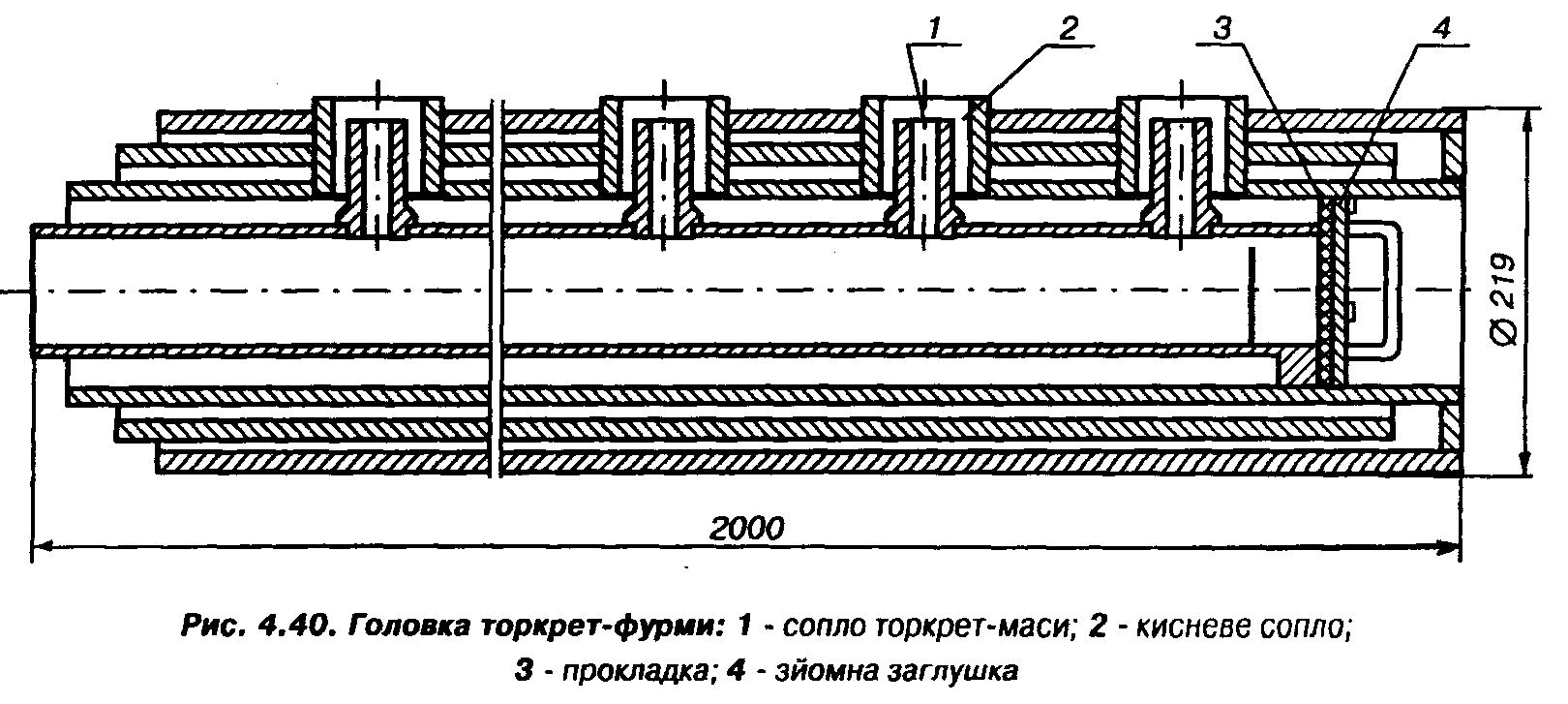

Сутність факельного торкретування полягає в подачі за допомогою торкрет-фурми (рис. 4.40) вогнетривкого порошку в суміші з паливом і киснем на неостиглу після зливу попередньої плавки футеровку. При горінні палива в кисні розвиваються високі температури, завдяки чому вогнетривкі частки на шляху до футеровки розм'якшуються і, досягаючи футеровки, прилипають до неї.

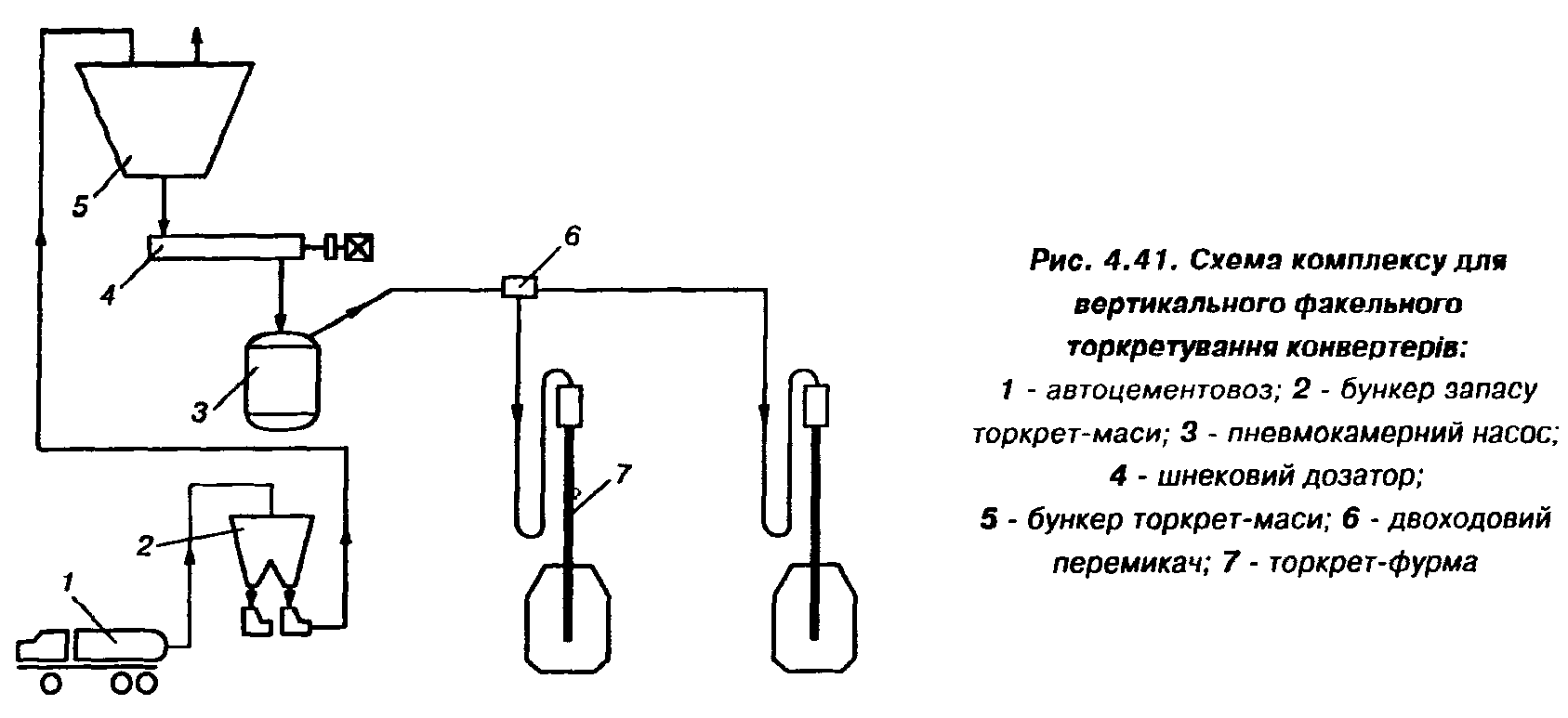

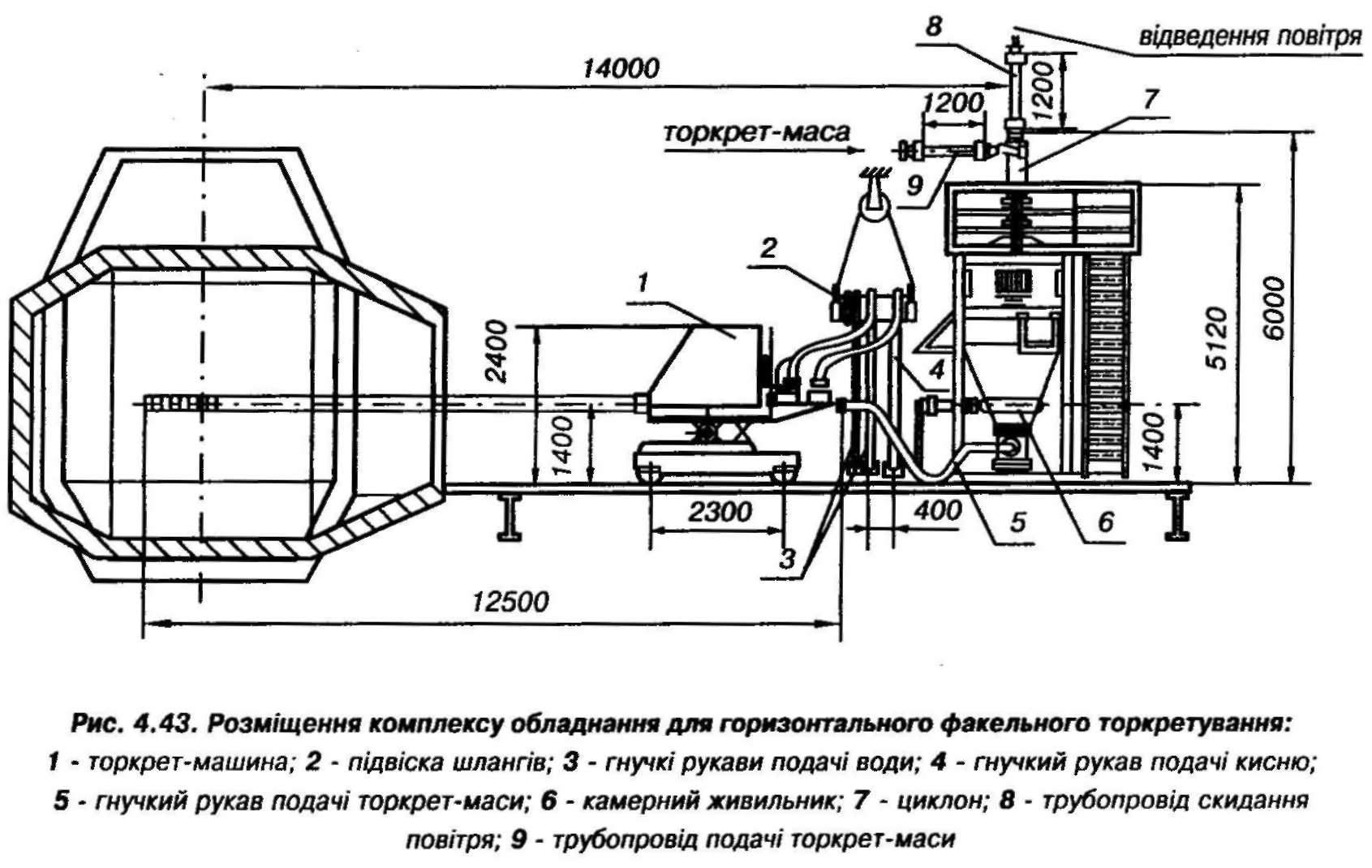

Торкретування здійснюють при вертикальному положенні фурми (рис. 4.41, 4.42) або фурмою, що вводиться наземними машинами при горизонтальному положенні конвертера (рис. 4.43). Вертикальне торкретування є цілком механізованою й автоматизованою операцією і не приводить до забруднення атмосфери цеху, бо газ виходить у систему газоочистки.

В якості вогнетривкої складової торкрет-мас можуть застосовуватись вапно, вапно в суміші з різними добавками, доломіт, магнезит, в якості палива - коксик (20-25% торкрет-маси) або пропан, зріджений нафтовий газ і т.д. Товщина торкрет-покриття, що наноситься за одну операцію, складає 5-150 мм. Швидкість зносу торкрет-покриттів значно вища, ніж швидкість зносу вогнетривів, і складає 2-20 мм за плавку.

Торкретування можна здійснювати, починаючи з будь-якої плавки. Тривалість однієї операції 5-20 хв. Питомі витрати торкрет-маси складають 2-4 кг/т.

В останні роки значне поширення отримав спосіб роздування кисневого шлаку в кисневому конвертері, який увесь залишають у конвертері після плавки. Він передбачає вдування азоту високого тиску через верхню кисневу фурму конвертера з розбризкуванням шлаку, який, попадаючи на футеровку, охолоджується, твердіє і створює шар, який захищає робочий шар футеровки. Цей шлаковий шар сприяє зниженню швидкості зносу вогнетривів, під-

вищенню експлуатаційної готовності агрегату і зниженню експлуатаційних витрат. Процес реалізується при повному випуску сталі, коли в конвертері залишається лише шлак, а також при наявності в конвертері сталі і шлаку. Режим продувки в обох випадках різний і різні зони футеровки, на яких утворюється гарнісаж. Спочатку в цій технології в якості технологічного газу використовували аргон, а азот, що може поглинатися сталлю, був випробуваний пізніше.

На заводі Індіана Харбор фірми LTV (ЛТВ) вперше застосували технологію роздування шлаку в рамках загальної програми служби вогнетривів. Серед досягнень - рекордний термін служби футеровки, який дорівнює 15658 плавкам, підвищення коефіцієнта використання конвертера з 78% у 1984 р. до 98% у 2002 р. і зниження витрат на торкретування на 66% при зниженні питомих витрат вогнетривів на 0,38 кг/т. Досягнуто навіть збільшення виходу придатного завдяки тривалій експлуатації старого агрегату зі зношеною футеровкою і збільшеною внаслідок цього ємкістю.

Технологію освоїли в 10 конвертерних цехах США, крім того, ще чотири цехи планують впровадити роздування шлаку протягом найближчого часу. Отримані результати аналогічні опублікованим фірмою ЛТВ. Обсяг доступної інформації поки що досить обмежений у зв'язку з тим, що футеровки служать більше одного-двох років.

Технологія роздування шлаку передбачає наступні етапи:

випуск плавки з конвертера;

візуальний контроль стану шлаку з метою оцінки необхідності введення добавок для його кондиціювання;

візуальний контроль стану футеровки конвертера з метою виявлення зон, що вимагають особливої уваги при проведенні роздування;

хитання конвертера для нанесення покриття на завантажувальній і випускній ділянках футеровки;

опускання кисневої фурми в задану позицію і початок продувки азотом (витрати азоту аналогічні розрахунковим для даної фурми витратам кисню);

- зміна положення фурми при керуванні від ЕОМ чи вручну з метою формування шлакового покриття на всій поверхні футеровки або збереження постійного положення фурми для покриття певної ділянки футеровки;

продовження процесу протягом заданого часу;

припинення продувки і підйом фурми;

- випуск залишку шлаку у шлаковозний ківш, після чого конвертер готовий до завантаження шихти для наступної плавки.

Для успішної реалізації процесу роздування шлаку ключовими факторами є подача азоту, основні характеристики шлаку і належне виконання операції роздування. Найважливішою умовою слід вважати достатнє постачання азоту. Витрати і тиск азоту визначаються проектними характеристиками кисневої фурми в даному цеху. Ці дані визначають пропускну здатність трубопроводів, ємкість, тиск і кількість ресиверів для зберігання газу і потужність компресора, необхідну для відновлення параметрів газу в системі до наступного циклу роздування шлаку.

Якщо шлак дуже рідкий, він не затримується і стікає по стінці конвертера. Фактично в більшості конвертерних цехів, де застосовують технологію роздування, оптимальний вміст оксиду магнію складає 8-14%.

У якості коригуючих склад шлаку добавок використовують вугілля, вапняк, доломіт і матеріали, що містять оксид магнію. Звичайно, якщо плавку піддавали додувці, то для охолодження шлаку додають звичайний чи доломітизований вапняк, підвищують в'язкість шлаку і знижують вміст у ньому оксидів заліза. Заводський фахівець може також прийняти рішення не проводити роздування шлаку після даної плавки, а дочекатися більш сприятливого моменту. Після плавки з високою температурою сталі, що випускається, слід остудити шлак вапняком, перш ніж проводити раздування. У деяких цехах додають одночасно вапняк і вугілля для спінення шлаку.

При впровадженні технології роздування шлаку були розглянуті деякі металургійні аспекти, в тому числі підвищення вмісту фосфору чи сірки у сталі, погіршення параметрів плавки на випуску. На жодному із заводів, де застосовують нову технологію, з цими потенційно існуючими проблемами на практиці поки що не зіткнулиcя.

Завдяки роздуванню шлаку з'являється можливість легування сталі азотом при вдуванні газу на кінцевій стадії конвертерної плавки. У системі трубопроводів для подачі азоту в цьому випадку будуть потрібні додаткові клапани і засоби керування, щоб забезпечити змішування кисню з азотом. Однак у кінцевому рахунку це дасть значну економію азотовмісних феросплавів, які необхідні для досягнення того ж результату.

Практично на всіх заводах, де впровадили нову технологію, домоглися удвічі більшої тривалості кампанії без збільшення витрат торкрет-матеріалу. Більш того, на заводах деяких фірм, що реалізують роздування шлаку, питомі витрати торкрет-матеріалу значно знизились (максимально у 3 рази). Зниження питомих витрат на вогнетриви досягає 0,35 ум.гр.од./т сталі. Ще однією перевагою є підвищення експлуатаційної готовності конвертера, що в'еде до підвищення продуктивності. У цеху з двома 250-тонними конвертерами при 40 плавках за добу зменшення числа перефутеровок на рік на одну одиницю (простій 10 діб) дозволяє підвищити продуктивність на 50 тис.т/рік. Продовження роботи конвертера зі зношеною футеровкою при збільшеній ємкості сприяє зменшенню виплесків і збільшенню виходу придатного.

Впровадження будь-якої технології не обходиться без проблем. На перших установках для роздування шлаку зіткнулися з утворенням охолоді на фурмі. Експерименти показали також, що проблема загострюється, якщо роздування шлаку проводиться при наявності в конвертері деякої кількості сталі.

Для вирішення проблеми утворення охолоді ефективними визнані кілька заходів. По-перше, з цією проблемою не стикалися в цехах з достатнім водопостачанням для охолодження фурм. По-друге, якщо перед проведенням роздування гарячу фурму, яку використовували

для продувки металу, діставали з конвертера і замінювали холодною, взятою зі стелажа, тоді проблема утворення охолоді практично не виникала. Досвід показує, що шлак не тужавіє з холодною поверхнею фурми. Якщо під час роздування шлаку в конвертері відсутня сталь, то немає ймовірності утворення шорсткуватої поверхні, на якій легко осаджується шлак. При зберіганні фурми для роздування шлаку на стелажі у проміжках між циклами використання утворена шлакова охолодь охолоджується і відокремлюється з фурми.

Конвертери з донним газовим перемішуванням ванни створюють додаткові труднощі. При роздуванні шлаку не слід допускати покриття ним днища конвертера. Витрати азоту повинні бути досить значні, щоб здувати шлак із поверхні днища. Може стати необхідною зміна тиску чи витрат газу, що продувається через донні фурми або інші елементи системи донного перемішування.

На конвертерах з досить зношеною футеровкою додаткові вимоги пред'являються до

допоміжного устаткування: газоходу, сталевозних візків та ін. Отже, необхідно передбачити

І реалізувати заходи для збільшення терміну служби допоміжного устаткування.

Затрати на спорудження системи для роздування шлаку залежать від потужності системи подачі азоту, яка, як правило, є в сталеплавильному цеху, і від того, яке устаткування необхідне

для задоволення вимог, що пред'являються до процесу роздування. Затрати залежать також від вимог до інтелектуального рівня системи керування і від того, чи планується проводити легування азотом з використанням устаткування системи роздування шлаку. Капітальні витрати коливаються в межах від понад 1 млн. ум.гр.од. до 100 тис. ум.гр.од. Трубопроводи, компресори, ресивери високого тиску і керуючі клапани значно підвищують витрати. Однак ці витрати швидко окупаються. Для цехів з великим об'ємом виробництва термін окупності складає всього кілька місяців. Реальна економія може досягати 300 тис. ум.гр.од./міс.

Підвищенню стійкості вогнетривкої футеровки сприяють наступні заходи:

Заміна руди як охолоджувача брухтом. Обумовлює зменшення кількості шлаку, вміст у ньому оксиду кремнію, середньої температури ванни в процесі продувки і кількості перегрітих плавок.

Прискорення формування активного основного шлаку. Дозволяє скоротити тривалість агресивного впливу оксиду кремнію на футеровку. Досягається своєчасними присадками оптимальної кількості плавикового шпату, високоосновного агломерату й офлюсованих окотишів.

Збільшення інтенсивності продувки. Знижує тривалість продувки і час контакту вогнетривів зі шлаком і високотемпературним підфурменим факелом.

Збагачення шлаку оксидом магнію до визначеної межі шляхом введення МgО до складу шлакоутворюючих матеріалів, наприклад, доломітизованого вапна. Утруднює масо-перенос МgО з вогнетривів у шлак і сповільнює міграцію оксидів у пори цегли.

Надмірне наростання МgО небажане, тому що ускладнюється формування активного основного шлаку.

Зниження вмісту SiO2 у сипучих матеріалах і кремнію в чавуні до оптимальної межі. Сприяє підвищенню стійкості кладки, оскільки зменшується кількість легкоплавких силікатів у поверхневих шарах цегли.

Забезпечення окисленості шлаків (особливо кінцевих) на визначеному оптимальному рівні. Необхідність проведення заходів пов'язана з двоякою дією (FeO) на службу футеровки: позитивною щодо прискорення шлакоутворення і негативною через вплив її міграції у вогнетриви й утворення в їхніх поверхневих шарах легкоплавких феритів. Якщо (FeO) наприкінці продувки перевищує доцільну межу (звичайно 12-14%), що спостерігається при виплавці маловуглецевих сталей, то в сполученні з високою температурою ванни це приводить до значного зниження стійкості футеровки.

Скорочення перерв між плавками. Приводить до зменшення окислювання вуглецю цегли і коливань температури футеровки.

Віддалення футеровки від зони струменів кисню і високотемпературного факела. Досягається в результаті використання конвертера грушоподібної форми і збільшення його діаметра. Правильним конструюванням фурми і профілю конвертера необхідно забезпечити наявність буферних периферійних зон відносно взаємодії кисневих струменів з металом, що складають у великих конвертерах для стін - 0,5 м, для днищ ~ 0,4 м.

Дотримання оптимального дуттєвого режиму. Положення фурми повинне забезпечити (FeO), достатні для інтенсивного шлакоутворення, але не шкідливі для стійкості футеровки; при надто високому положенні фурми посилюється тепловий вплив на кладку високотемпературного факела і хімічний вплив підвищеного (FeO). Перехід від одноструминних фурм до багатоструминних і збільшення кута розбіжності струменів обумовлює більш рівномірне газовиділення у ванні, поліпшення шлакоутворення, підвищення стійкості кладки і зміну характеру її зносу (зона інтенсивного зносу переміщується донизу). Однак високотемпературні зони, що утворюються під струменями, наближаються до кладки, збільшуючи імовірність її локального зносу. Тому кут повинен бути оптимальним.

Забезпечення рівномірного введення вапна у ванну не пізніше 6-7 хв. після початку продувки, використання високоякісного вапна (СаО ~ 95%) і підвищення основності кінцевих шлаків до 3,3-3,5.

Створення умов для ритмічної роботи конвертера (зменшення числа додувок, простоїв і перегрітих плавок).

Поліпшення конструкції футеровки (див. розд.10).

Застосування факельного торкретування.

Застосування високочистих вихідних матеріалів з мінімальною пористістю, підбір раціонального зернового складу шихти, підвищення вмісту в ній вуглецю до 10-22% і тиску пресування при виготовленні вогнетривів.

Застосування зондового методу контролю температури і складу в процесі продувки без повалки конвертера, що дозволяє довести кількість плавок без додувок до 90-95%. Переконливо це підтверджується досвідом роботи одного з заводів Японії:

кількість плавок, проведених

з використанням зондової установки, % 0 50 100

стійкість футеровки, число плавок 1052-1374 2014 3024

16) Розбризкування підготовленого (збагаченого МgО і СаО) кінцевого шлаку на футеровку після зливу з конвертера сталі.