- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

4.6. Особливості окислювання і виведення домішок

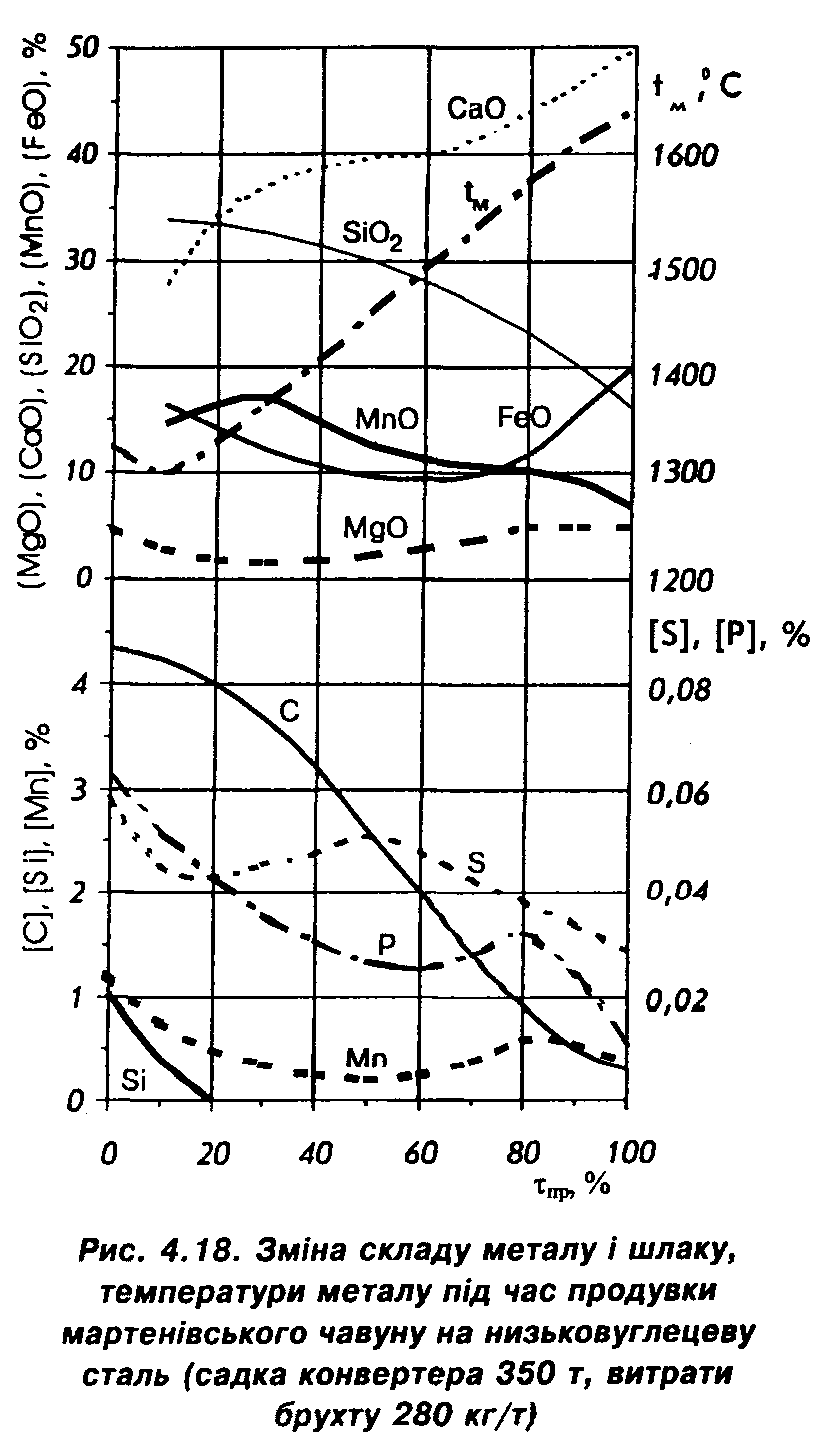

У кисневому конвертері продувка має два періоди при виплавці середньо- і високовуглецевих сталей і три - у випадку виробництва низьковуглецевих сталей, але без чітких меж між періодами (рис. 4.18). У першому періоді швидко окислюються кремній (до сотих відсотка), марганець і фосфор (до концентрації, що залежить від складу шлаку і температури), уповільнено - вуглець. У другому періоді інтенсивно окислюється вуглець, а

вміст марганцю і фосфору майже стабільний (наприкінці періоду відновлюэться певнакількість Мn і Р внаслідок підвищення температури), У третьому періоді продувки швидко окислюється і переходить у шлак залізо. У зв'язку з ростом (FеО) окислювання марганцю і фосфору прискорюється, а вуглецю - сповільнюється через низький його вміст.

Окислювання кремнію

К ремній

завдяки високій спорідненості до кисню

інтенсивно окислюється з першої

ремній

завдяки високій спорідненості до кисню

інтенсивно окислюється з першої

хвилини продувки за реакцією [Sі]т2(FеО) = (SiO2)+2Fе, що відбувається, в основному, у вторинній реакційній зоні, а також на межі шлак-метал. Значить,

![]() (4.22)

(4.22)

Окислюванню кремнію сприяє мала а(SiO2), високі а(FeO) і константа рівноваги KSi (низька температура ванни).

Як видно з рис. 4.18, у киснево-конвертерному процесі кремній найбільш енергійно окислюється протягом перших 20% часу продувки. В основному шлаку а(SiO2) дуже мала навіть при порівняно низькій основності (В = 1-1,5). У сполученні з високими значеннями реакції [Sі]+2(РеО)= =(SiO2)+2[Fе] (при відносно низькій температурі ванни на початку продувки) і а(Fе0) мале значення а(SiO2) зумовлює практично повне окислювання кремнію.

У процесі продувки кремній помітно не відновлюється із шлаку в метал навіть у період інтенсивного зневуглецьовування, тому що зниження KSi (при підвищенні температури) і а(Fе0) з надлишком компенсується зменшенням а(SiO2) в результаті збільшення основності шлаку і перебігу реакції (Sі02)+2(СаО) = (2СаО-Sі02), росту міцності силікатів кальцію і падіння концентрації у шлаку вільної Sі02.

Окислювання - відновлення

марганцю

У початковому періоді продувки марганець швидко окислюється, що обумовлено низькою температурою (висока константа рівноваги КМn реакції [Мп]+(FеО) = = (МnО+[FеО]), великою а(Fе0) і малою а(MnO). В міру підйому температури, підвищення (МnО) і зниження (FеО) швидкість окислювання марганцю падає через уповіль-

нення масопереносу у граничних шарах металу і шлаку. При цьому система метал-шлак наближається до рівноваги (однак остання цілком не досягається), а вміст марганцю в металі -до величини

![]() (4.23)

(4.23)

У середині продувки [Мn] стабілізується, а потім відновлюється до визначеної величини, що одержала назву "марганцевий горб".

На основі рівняння (4.23) можна пояснити відновлення марганцю зі шлаку в метал (див. рис. 4.18) наприкінці другого періоду продувки. У цей час через розведення оксиду марганцю оксидами кальцію і заліза (МnО) знижується.

Однак зменшення КМn у зв'язку з ростом температури і збільшення коефіцієнта активності γMnO через підвищення основності шлаку превалює над зниженням (МnО), що приводить до збільшення [Мn]. Слід також враховувати знижену концентрацію (FеО) у шарі шлаку, що прилягає до металу, в період інтенсивного окислювання вуглецю і розкислю-вальну дію вуглецю.

При низькому [С] у готовій сталі заключна частина киснево-конвертерного процесу супроводжується окислюванням марганцю, що пояснюється значним збільшенням (FеО) наприкінці плавки.

Окислювання вуглецю

Максимальна швидкість вигоряння вуглецю досягається після повного окислювання кремнію і завершення початкового періоду часткового окислювання Мn і Р. У цей час (20-25% тривалості продувки) термодинамічні і масообмінні умови реакції вуглецю дуже сприятливі і на його окислювання використовується не тільки кисень дуття, що надійшов у ванну, але й значна частина раніше накопиченого у шлаку закису заліза, що підтверджується одночасним ростом Vс і зниженням (FеО) (див. рис. 4.18).

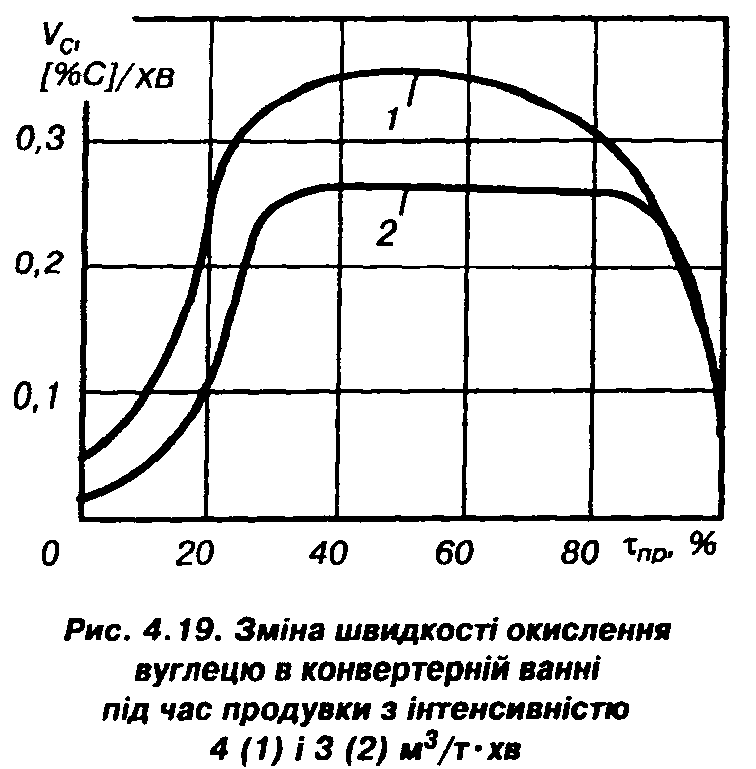

Величина Vс визначається, у першу чергу, інтенсивністю продувки (рис. 4.19), а також коефіцієнтом використання кисню дуття Квик, значення якого залежить від конструкції і положення фурми, від стану шлаку. Максимальну Vс можна розрахувати за формулою

![]() (4.24)

(4.24)

д е

Квик.макс= 1 -0,05-0,05 = 0,9 - максимальний

коефіцієнт використання кисню дуття;

0,05 -частка втрат кисню на часткове

окислювання СО до СO2 ; 0,05 - частка втрат

кисню на окислювання до Fе3O4 випаруваного

заліза, кількість якого складає близько

0,2 кг на м3 O2; 12/11.2 — маса вуглецю, кг/м3

O2, окисленого по сумарній реакції

[С]+0,5{О2)={СО}.

е

Квик.макс= 1 -0,05-0,05 = 0,9 - максимальний

коефіцієнт використання кисню дуття;

0,05 -частка втрат кисню на часткове

окислювання СО до СO2 ; 0,05 - частка втрат

кисню на окислювання до Fе3O4 випаруваного

заліза, кількість якого складає близько

0,2 кг на м3 O2; 12/11.2 — маса вуглецю, кг/м3

O2, окисленого по сумарній реакції

[С]+0,5{О2)={СО}.

У випадку IO2 = 2-6 м3/(т•хв) УС.макс змінюється від 0,2 до 0,6% С/хв. При [С] нижче концентрації 0,2-0,3%, названої критичною, Vс зменшується за рахунок витрат значної частки кисню дуття на збільшення вмісту кисню в металі і FеО у шлаку. Якщо [С]=0,05%, значення Vс складає при IO2 = 2-6 м3/(т•хв) всього 0,03-0,1[%]/хв.

У процесі продувки металу в кисневих конвертерах швидкість окислювання вуглецю Vс значно змінюється (див. рис. 4.19). На початку продувки при низькій середній температурі ван ни Vс невелика. Це пояснюється гальмуючим

впливом на зневуглецьовування інтенсивних процесів окислювання марганцю і особливе кремнію. Останній у період, що розглядається, визначає вміст кисню в металі і підтримує його майже у всьому обсязі ванни на дуже низькому рівні, утруднюючи утворення бульб СО і скипання ванни. Окислювання вуглецю може відбуватися тільки в первинній реакційній зоні і в прилягаючих до неї обсягах металу, де температура ванни досить висока (1450-

1500°С).

У подальшому перебігу плавки, в міру зниження вмісту кремнію в металі і підвищення середньої температури ванни, зона активного зневуглецьовування збільшується, і кипіння поширюється на весь обсяг ванни. Відповідно зростає середня швидкість окислювання вуглецю у ванні. Найбільш інтенсивне зростання швидкості окислювання вуглецю спостерігається при досягненні середньої температури ванни 1456-1500°С (приблизно в середині продувки). Після 3-5 хв. продувки практично весь введений у ванну кисень витрачається на окислювання вуглецю, і тому швидкість зневуглецьовування визначається витратами газоподібного кисню за одиницю часу. Частина кисню на окислювання вуглецю в цей період надходить також зі шлаку. У період інтенсивного зневуглецьовування, тобто протягом основної частини плавки спостерігається мінімальний вміст оксидів заліза у шлаку (див. рис. 4.18), тому що підвищення температури ванни та інтенсивне її перемішування бульбами СО сприяє відновленню заліза з (FеО), вміст розчиненого в металі кисню регулюється процесом зневуглецьовування.

Наприкінці продувки на низьковуглецеву сталь, в міру зниження вмісту вуглецю в металі, особливо при [С]<0,2%, швидкість його окислювання знижується, що обумовлено скороченням масопотоку вуглецю до місця реакції і, відповідно, збільшується вміст кисню в металі й оксидів заліза у шлаку.

При розосередженні кисневого дуття (збільшенні числа сопел у фурмі) окислювання вуглецю проходить більш рівномірно не тільки в робочому просторі, але і в процесі плавки

у зв'язку з охопленням реакційною зоною великих обсягів рідкого металу.

Окислювання фосфору

На

відміну від конвертерних процесів із

донною продувкою при верхньому дутті

фосфор окислюється при високому [С]

(див. рис. 4.18). Це визначається термодинамікою

і кінетикою реакцій:![]()

Заміна оксиду кальцію закисом марганцю, і особливо оксидом магнію, погіршує дефосфорацію. З точки зору іонної теорії шлаку, це пов'язано зі зменшенням радіуса катіонів, підсиленням їх взаємодії з аніонами ! ! РО, ослабленням розвитку мікронеоднорідності, що приводить до зменшення міцності аніонів ! ! РО,' і збільшення їх активності. Розміри іонів Мg2+, Мn2+, Са2+, Sг2+, Ва2+ відповідно дорівнюють, нм: 0,078; 0,091; 0,106; 0,127; 0,143. Тому дефосфоруюча здатність оксидів зростає у напрямку МgО->МnО->СаО->rО->ВаО.

Оскільки при рівновазі металу зі шлаком

![]() (4.25)

(4.25)

то з ростом а(Fе0) і а(Сa0) і зниженням а(4Са0.Р205) зменшується залишковий вміст фосфору в металі. Одночасно прискорюється дефосфорація сталі у зв'язку з підвищенням інтенсивності масопереносу фосфору з обсягу металу до поверхні його контакту зі шлаком.

Підвищення температури ванни Тв негативно впливає на ступінь і швидкість дефосфорації металу лише за інших однакових умов (через зниження Кр). Однак при високій Тв дефосфорацію можна поліпшити шляхом збільшення а(Fе0) і а(Сa0). Існує тісний зв'язок між зміною вмісту фосфору в металі і динамікою шлакоутворення.

У першому періоді продувки (див. рис. 4.18) спостерігається швидке окислювання фосфору, обумовлене тим, що вплив високої а(Fе0), яка забезпечується підйомом фурми і великої Кр (через низьку температуру металу) з надлишком компенсує зворотний вплив низької а(Сa0). Окислювання фосфору продовжується і в першій половині другого періоду

продувки, коли падіння a(FeO) через швидке окислювання вуглецю, і Кр, у зв'язку з підвищенням температури, з надлишком компенсується ростом а(Са0) внаслідок швидкого розчинення оксиду кальцію у шлаку.

У другій половині другого періоду продувки спостерігається стабілізація концентрації фосфору і навіть деяке його відновлення зі шлаку в метал. Таке поводження фосфору обумовлене зниженням a(FeO), зростанням температури (зменшенням Кр) і спорідненістю вуглецю до кисню й уповільненням підйому а(Са0) (при низькій a(FeO) різко гальмується розчинення вапна у шлаку). Наприкінці другого періоду продувки відновлюється окислювання фосфору, що безперервно відбувається протягом усього третього періоду.

Висока температура ванни в кінцевій стадії продувки термодинамічно несприятлива для дефосфорації через зниження Кр. Однак прискорення розчинення вапна (різке збільшення а(СaO)) і ріст a(FeO), особливо при виплавці маловуглецевої сталі, впливають більше на [Р], ніж зменшення Кр. В остаточному підсумку, при високій основності шлаку (В ≥ 2,5) і (FеО) > 15% відбувається досить глибока дефосфорація металу ([Р] < 0,01%). Найбільш інтенсивно фосфор переходить із металу у шлак на початку і наприкінці продувки в періоди активного розчинення вапна.

Коефіцієнт розподілу фосфору між шлаком і металом Lр=(Р205)/[Р] наприкінці киснево-конвертерного процесу коливається в межах 200-400 (збільшується з ростом a(FeO) і основності шлаку). У зв'язку з високими значеннями Lр рівень дефосфорації металу великий, особливо при спуску і заміні первинного шлаку, і складає 80-90%.

При випуску шлаку у ківш можливе відновлення фосфору (рефосфорація) в результаті взаємодії вуглецю металу і елементів-розкислювачів зі шлаком. Зниження (FеО) і основності шлаку (останнє за рахунок розчинення у шлаку кладки ковша) зрушує вліво рівновагу реакції окислювання фосфору. Щоб уникнути цього, застосовують різні способи відсікання шлаку. Під час випуску сталі через льотку конвертер максимально нахиляють у бік ковша, не допускаючи зливу шлаку через горловину. В момент закінчення зливу металу і появи в отворі шлаку конвертер повертають у зворотний бік. Останнім часом для відсікання шлаку широко використовують додаткові заходи (розд. 8).

Видалення сірки

Сутність різних способів знесірчення полягає у зв'язуванні сірки, яка міститься в металі, у сульфіди MgS, МnS, СаS, Na2S та ін., слабка розчинність яких у металі забезпечує виділення сірки у вигляді сульфідних включень чи перехід її у шлак.

Знесірчувана здатність оксидів, наявних у конвертерних шлаках, зменшується у послідовності: СаО, МnО, МgО. Реакції знесірчення шлаком; [FеS]+(СаО) = (СаS)-(FеО): [FеS]+(МnО) = (МnS)+(FеО) і [FеS]+(МgО) = (МgS)+(FеО) є реакціями заміщення, що відбуваються з деяким поглинанням тепла. Сіркопоглинаючу здатність шлаку оцінюють коефіцієнтом розподілу сірки між шлаком і металом

![]() (4.26)

(4.26)

У первинній реакційній зоні можливе пряме окислювання сірки в поверхневих шарах метал-кисень (при тотальному спалюванні металу). Елементарний розрахунок показує, що при загальних витратах кисню на продувку 50 м3/т сірка, окислена в зоні дуття, складає 40-50% від усієї маси вилученої сірки (до 25% сірки шихти).

У реальних умовах процесу при спливанні значної кількості SO2 у ділянках металу і шлаку, розташованих за межами первинної реакційної зони, SO2 частково відновлюється за реакціями {SO2}+4(FеО) = [S]+2(Fе2O3); {SO2} = [S]+2[O] та ін. З цієї причини зазначені вище розрахункові кількості вилученої у газ сірки реалізуються в більшій мірі лише при поверхневій (бічній) продувці, коли струмінь окислювального газу неглибоко проникає у метал.

У конвертері з верхнім дуттям, за даними

різних досліджень, у газову фазу

переходить від 5 до 15% загальної

кількості сірки, що видаляється за

плавку. Отже, сірка надходить із металу

переважно у шлак, де створює сульфіди,

побудовані з іонів.

конвертері з верхнім дуттям, за даними

різних досліджень, у газову фазу

переходить від 5 до 15% загальної

кількості сірки, що видаляється за

плавку. Отже, сірка надходить із металу

переважно у шлак, де створює сульфіди,

побудовані з іонів.

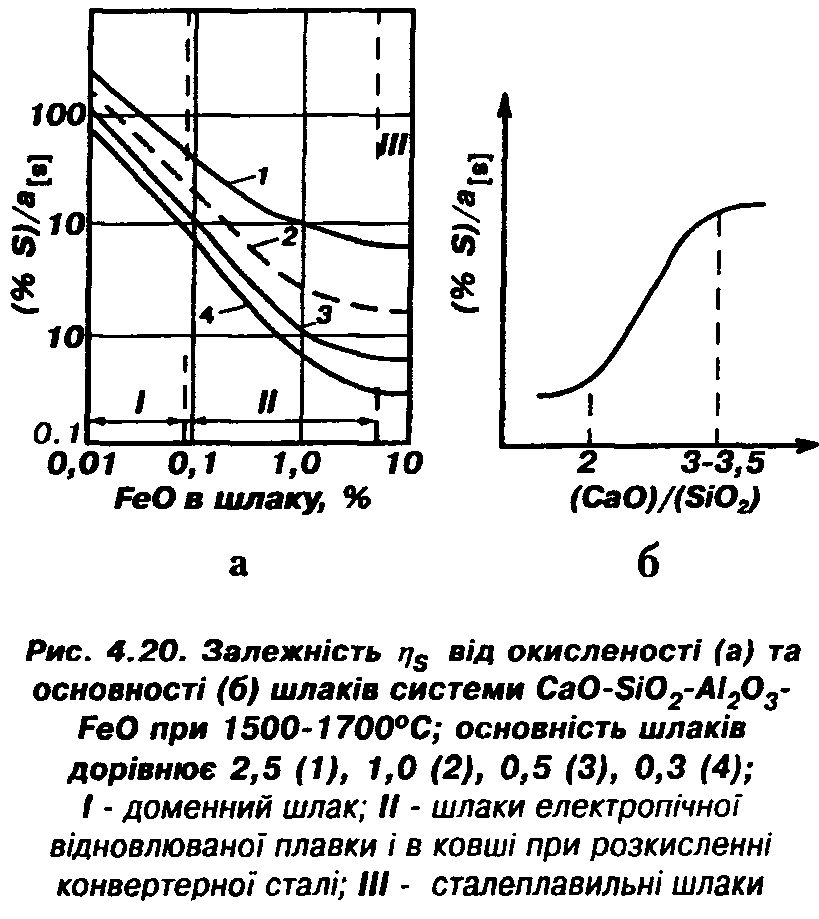

Із наведених рівнянь реакцій і (4.26) випливає, що зростання ηS і сіркопогли-наючої здатності шлаку обумовлено підвищенням активності оксиду кальцію і зниженням активності закису заліза у шлаку, а також наявністю в металі елементів, що збільшують коефіцієнт активності сірки (С, Р, Sі). Сірка з металу успішно видаляється основним шлаком з малою (<1%) концентрацією закису заліза (рис. 4.20). Такий шлак отримується лише в доменних та електросталеплавильних печах і в сталерозливному ковші при розкисленні в ньому сталі. У зви чайній окислювальній плавці шлак містить

більше 5% оксидів заліза, і тому умови конвертерних і мартенівських плавок у цілому несприятливі для десульфурації. ηS у кінці плавок коливається в межах 4-7. При концентрації 7-20% закис заліза слабо впливає на рівноважний розподіл сірки в системі метал-шлак, тому що в цьому випадку змінюється не тільки (FеО), але й коефіцієнти активності

компонентів у шлаку. У розглянутому діапазоні превалює кінетичний вплив (FеО) на дееульфурацію (різниця у в'язкості шлаку, швидкості розчинення вапна). З підвищенням температури константа рівноваги КS збільшується, що сприяє знесірченню, але, в основному, вплив температури на видалення сірки пов'язаний зі зміною кінетичних умов процесу.

СаО

Особливо ефективно знесірчення металу відбувається при основності >2 (рис. 4.20).

При надмірно високій основності (>3-3,5) вміст оксиду кальцію у шлаку звичайно досягає крайньої межі насичення, шлак стає гетерогенним і густим, що знижує його активність і десульфуруючу здатність.

Видалення сірки в перші 20% часу продувки (рис. 4.18) обумовлено гомогенністю шлаку (величина (FеО) достатня для розрідження малоосновного шлаку), високими вмістами у металі вуглецю і кремнію, при яких коефіцієнт активності сірки в металевому розплаві значно більший одиниці.

Стабільність [S] і навіть деяка ресульфурація в період між 20 і 60% часу від початку продувки збігаються зі зниженням у шлаку вмісту оксидів заліза, а прискорення десульфурації наприкінці плавки - з різким збільшенням ∑(FеО). Це свідчить про те, що окисленість шлаку впливає на дееульфурацію металу, хоча (FеО) негативно впливає на термодинаміку процесу. Дані багатьох виробничих плавок показали, що зростання (FеО) і відношення (РеО)/(СаО) до оптимального значення (близько 0,3) сприяє підвищенню фактичного ηS і зниженню [S] наприкінці продувки, що обумовлено одержанням гомогенного високоосновного шлаку.

У зв'язку з тим, що рівень десульфурації звичайно складає 30-40% і рідко перевищує 50%, виплавка сталі зі зниженим вмістом сірки ([S]≤ 0,01%) можлива лише при використанні десульфурованого у ковші чавуну, застосуванні шлакоскочуючих машин, наведенні високоосновного шлаку, використанні безсірчастого брухту і вапна та позапічної десульфурації сталі.