- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

3.4. Мале бесемерування

П роцес

одержання рідкої сталі шляхом бічної

продувки чавуну повітрям у кислих

конвертерах малої садки — мале

бесемерування почали застосовувати з

1884 р. У даний час конвертери малого

бесемерування садкою 1 -3 т подекуди

використовуються у фасонно-ливарних

цехах машинобудівних заводів. Перевагами

таких агрегатів є невеликі капіталовкладення

у їх будівництво, можливість пуску і

зупинки в будь-який час і одержання

необхідних для лиття невеликих порцій

сталі. В останні роки вони замінюються

електропечами.

роцес

одержання рідкої сталі шляхом бічної

продувки чавуну повітрям у кислих

конвертерах малої садки — мале

бесемерування почали застосовувати з

1884 р. У даний час конвертери малого

бесемерування садкою 1 -3 т подекуди

використовуються у фасонно-ливарних

цехах машинобудівних заводів. Перевагами

таких агрегатів є невеликі капіталовкладення

у їх будівництво, можливість пуску і

зупинки в будь-який час і одержання

необхідних для лиття невеликих порцій

сталі. В останні роки вони замінюються

електропечами.

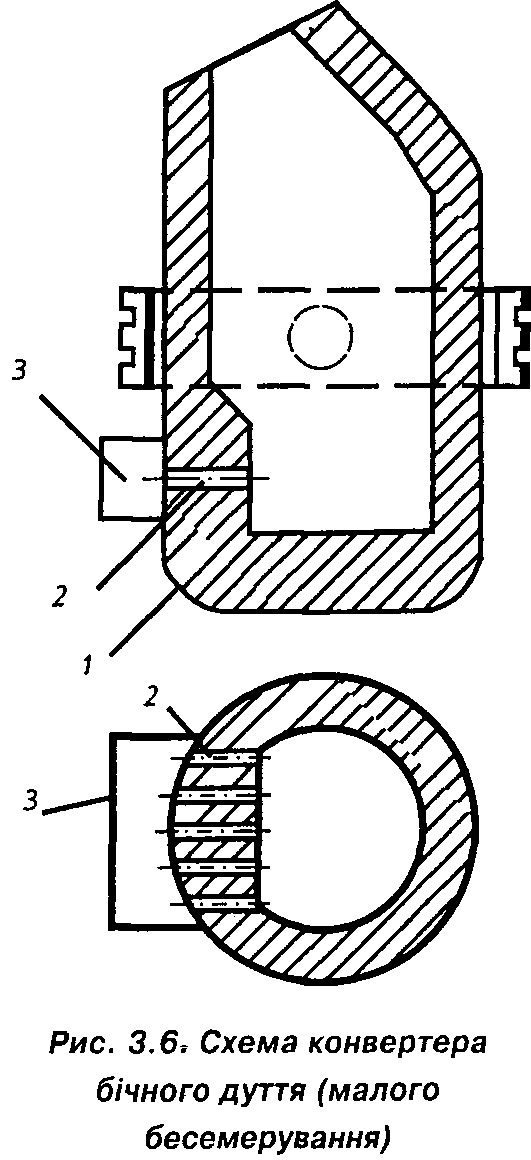

Конвертер бічного дуття (рис.3.6) має глухе (без сопел) днище 1, у бічній стінці, приблизно на рівні спокійної ванни, розташовані в один ряд сопла 2, з'єднані з повітряною коробкою 3. Кут нахилу сопел та відстань між ними і поверхнею металу можна регулювати шляхом відхилення конвертера від вертикального положення на 5-15° у бік, протилежний фурменій зоні. Футеровка стін і днища виконується із динасової цегли.

Висота стовпа металу над соплами невелика (поверхнева продувка), і тому для подолання феростатичного напору не потрібний високий тиск дуття. Надлишковий тиск дуття у повітряній коробці складає 0,02-0,05 МПа, тобто в 4-10 разів менший, ніж у конвертерах із донним дуттям. Витрати повітря складають близько 500 м3/т чавуну, що приблизно в 1,5 раза вище, ніж при донному дутті. Це обумовлено допалюванням CO у С02 в порожнині конвертера.

Питомі втрати теплоти досягають 10-14%, що в чо-тири-п'ять разів перевищує такі у великих конвертерах, де вони складають лише 2-3% від загального над-

ходження тепла. Для компенсації втрат теплоти застосовують чавун із підвищеним вмістом кремнію (1,6 -2,5%). Концентрація інших домішок (0,6-1,3% Мп; до 0,07% Р; до 0,04% S) приблизно така ж, як і в бесемерівських чавунах.

При бічній продувці висока температура металу, необхідна для одержання якісного лиття, забезпечується за рахунок допалювання над ванною CO до С02 по наведеній нижче реакції і підвищеного угару заліза

![]()

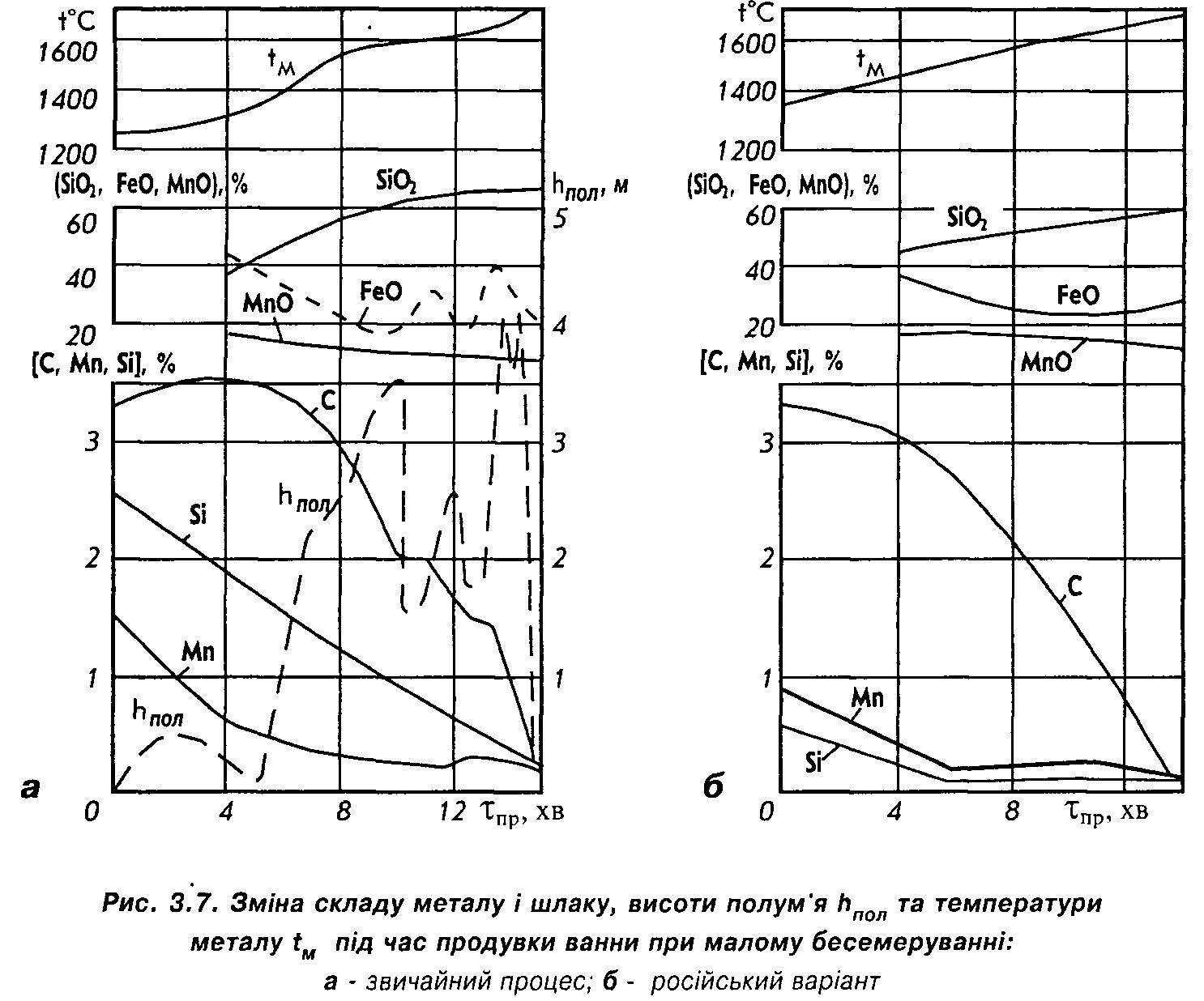

Відмінними рисами процесу малого бесемерування є: значна концентрація оксидів заліза у шлаку (20-40%), обумовлена поверхневою продувкою (високим вмістом CO, і 02 у газах, що відходять); періодична зміна швидкості окислення вуглецю, що супроводжується підйомом і падінням полум'я над горловиною відповідно при підвищенні і зниженні швидкості вигоряння вуглецю Vc (рис. 3.7). У російському варіанті малого бесемерування, розробленому І.Р. Кряніним, висока початкова температура чавуну (близько 1700 К) і футеровки дозволяє виконати продувку при великій Vc без різких її змін, підйомів і падінь полум'я, скоротити тривалість операцій і втрати металу.

Як і у великому бесемеруванні, фосфор і сірка не переходять із металу у шлак, тому що останній є кислим. За даними І.Р. Кряніна, при бічній продувці деяка частина сірки (до 15-20%) видаляється із металу і шлаку в газову фазу.

Якість сталі, продутої збоку, значно вища, ніж якість металу, отриманого при донному повітряному дутті. У металі малого бесемерування порівняно мало неметалевих включень, що обумовлено особливою спрямованістю циркуляційних потоків (у верхніх горизонтах металу), яка не викликає нагромадження шлакової емульсії в об'ємі сталі.

Другою особливістю якості металу є низький вміст азоту [N] = 0,005-0,008%, що близький до його концентрації в мартенівській сталі [N] =0,003-0,006% і в три-чотири рази менший, ніж у металі великого бесемерування і томасування. Порівняно низький вміст азоту в сталі пояснюється тим, що струмені повітря проникають у метал на незначну глибину. Останнє обумовлює малу питому поверхню контакту струменів і бульб повітря з металом SM r / VM і невеликий парціальний тиск азоту в газовій фазі PN,. Це суттєво впливає на термодинаміку і кінетику процесу поглинання азоту металом, швидкість якого описується рівнянням

![]()

Мають значення і адсорбційні явища. Наявність на газових бульбашках шлакових (із FeO) і адсорбційних плівок металу, насичених киснем, сприяє уповільненню масопереносу азоту із газу в метал. При донній продувці ці плівки розчиняються в металі за час, менший періоду спливання бульбашок азоту. При бічній же продувці, у зв'язку з малою глибиною проникнення струменів повітря в метал, бульбашки азоту спливають до того, як плівки цілком розчиняться в металі, що зменшує Δ[N] = VNτ.

Техніко-економічні показники малого бесемерування характеризуються наступними даними: садка конвертерів — 1-2,5 т і більше, витрати повітря — близько 500 м3/т, вигар металу — 12-15%, вихід придатної сталі — 84-86%. Великий вигар металу обумовлений високими Si у чавуні і (FeO) у шлаку.

Кисневе дуття у малому бесемеруванні має наступні переваги в порівнянні з повітряним. При його використанні досягається більш низький вміст азоту в сталі ([N] ≈ 0,002%); надлишок теплоти у ванні, обумовлений усуненням витрат теплоти на нагрівання азоту повітря, дозволяє зменшити вміст кремнію у чавуні і присадки феросиліцію, а також утилізувати сталевий брухт. Недоліком бічного кисневого дуття є низька стійкість фурм (10-12 плавок). її можна підвищити, поліпшуючи якість вогнетривів чи застосовуючи водяне охолодження.

Витрати кисню досягають 60-70 м3/т сталі, тривалість продувки ванни місткістю 1, 2 і 3 т складає відповідно 8-10, 10-12 і 12-16 хв. На деяких заводах застосовують повітряне дуття, збагачене киснем до 30-40% 02.

На заводах КНР виплавляють сталь у конвертерах бічного повітряного дуття з основною футеровкою (смолодоломітова чи смолодоломітомагнезитова цегла). Найкращі техніко-економічні результати отримані при використанні конвертерів бічного дуття грушоподібної форми — так званих турбоконвертерів. В останніх було досягнуто задовільних показників плавок при продувці як малофосфористих (0,15-0,35% Р), так і високофосфористих чавунів (1,2-1,8% Р).

Ранній початок вигоряння фосфору дозволяє працювати без третього періоду (передувки), виплавляти, не навуглецьовуючи сталь у ковші, середньо- і високовуглецеві сталі з низьким Р, підвищувати якість сталі і знижувати вигар заліза. Процес малого бесемерування не одержав широкого поширення, тому що стійкість футеровки і продуктивність малих конвертерів значно менші, ніж великих.