- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

3.3. Томасівський процес

Призначенням томасівського процесу є переробка фосфористих чавунів, що містять 1,6-2,2% Р. Для успішної дефосфорації металу необхідні основні шлаки, отже, футеровка конвертера повинна бути виконана із основних матеріалів. Томасівські конвертери мають смолодоломітову футеровку. Вихідними матеріалами для неї служать випалений доломіт (52-57% СаО, 35-40% MgO) і зневоднена кам'яновугільна смола. Із дробленого доломіту, змішаного зі смолою, пресують блоки, якими і футерують порожнину конвертера. Випал поверхні футеровки відбувається безпосередньо у конвертері при його розігріві і поширюється на всю товщу вогнетривів під час проведення плавок. При випалюванні смола коксується і міцно зв'язує зерна доломіту.

За конструкцією томасівський конвертер принципово не відрізняється від бесемерівського, але відносні розміри його більші. Так, питомий обсяг робочого простору досягає 1,4 м3/т проти 0,8-1,2 у бесемерівського. Ці збільшені розміри необхідні із-за великої кількості шлаку (30% проти 5-7%), який утворюється при томасівському процесі. Днища конвертерів футерують на вібраційних машинах чи пресах із смолодоломітової маси; після формовки у тілі днища утворюються голчасті сопла, які іноді армують металевими трубками. Готові днища піддають випалу у спеціальних печах при температурі 600-700°С.

Сирі матеріали процесу

Томасівський чавун має такий склад, %: 0,2-0,5 Si; 0,6-1,3 Мп; 1,8-2,2 Р; до 0,06 S. Фосфористі чавуни легкоплавкі (температура ліквідусу 1050-1100°С), тому їх можна заливати у конвертер при 1200-1250°С.

Високий вміст кремнію у томасівському чавуні небажаний, тому що для ошлакування кислого оксиду Si02 необхідна додаткова кількість вапна. Фосфор є головним теплоносієм процесу, за його вмістом томасівські чавуни поділяють на хімічно холодні (<1,8% Р) і хімічно гарячі (>2,2% Р). Підвищений вміст сірки у чавуні допускається тому, що в ході процесу

вона може бути видалена на 30-40%. Вміст вуглецю у томасівському чавуні (3,2-3,6%) нижчий, ніж у бесемерівському, тому що фосфор знижує розчинність вуглецю в залізі.

В якості шлакоутворюючої присадки використовують металургійне вапно. При продувці перегрітого чи хімічно гарячого чавуну застосовують охолоджувачі: дрібний сталевий брухт, руду та її замінники.

Термохімія томасівського процесу

Теплота, що одержується ванною від окислення вуглецю, така ж, як і в бесемерівському процесі, теплота від окислення кремнію, марганцю і заліза розрізняється на величину теплових ефектів утворення відповідних силікатів, тому що в основному процесі Мп і Fe залишаються у шлаку вільними, a Si02 зв'язується у силікатні комплекси із СаО вапна.

Фосфор окислюється з високим тепловим ефектом, для реакції

![]()

Теплота шлакування Р205 у фосфатні комплекси також значна, наприклад, для реакції

![]()

До прибуткової частини теплового балансу томасівської плавки 45% теплоти вносить рідкий чавун, 55% — екзотермічні реакції окислення його домішок. У видатковій частині балансу фізична теплота метилу і шлаку складає 70-72%, теплота, що втрачається з газами, які відходять, - 22-26%. Тепловий ККД томасівського процесу складає 0,70-0,72.

Технологія томасівської плавки

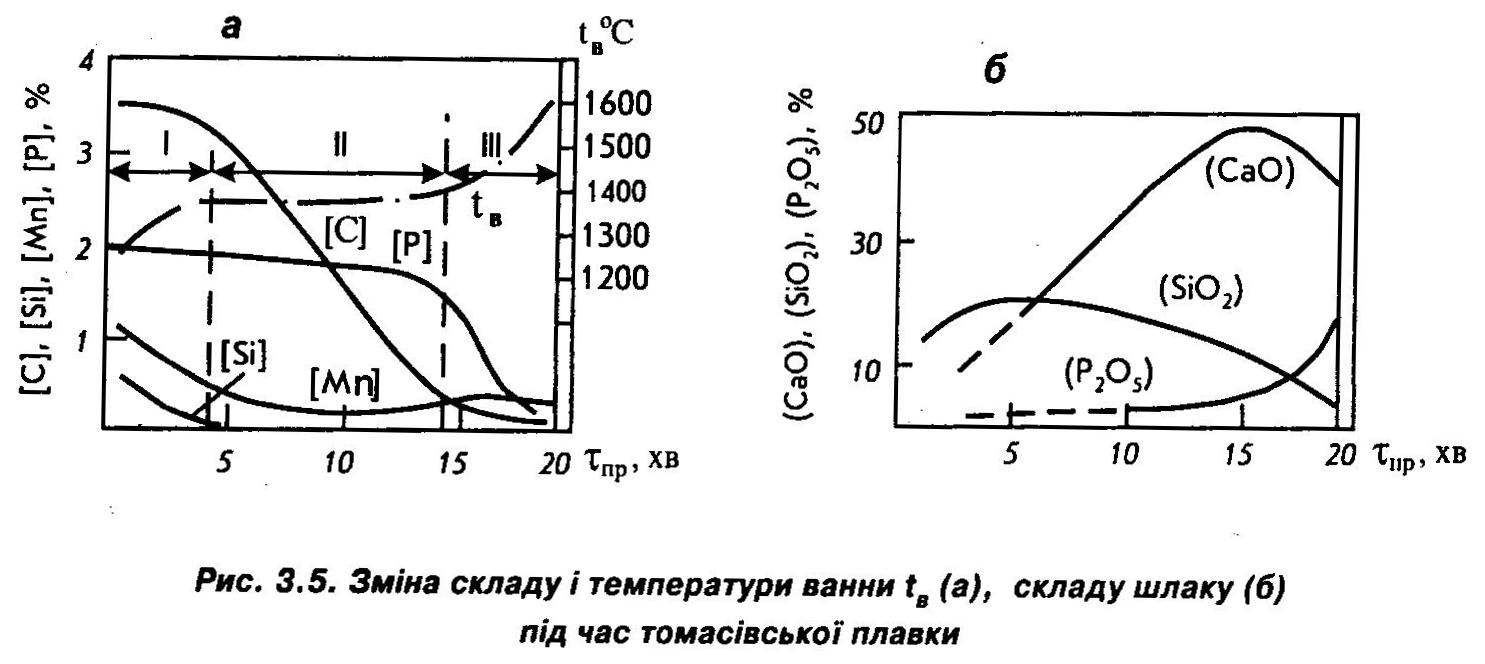

Після випуску чергової плавки у конвертер присаджують необхідну кількість вапна і заливають чавун. Потім включають дуття, ставлять конвертер у робоче положення і починають продувку металу. Томасівська плавка складається із трьох періодів. Криві окислення домішок б процесі продувки томасівської ванни, зміна її температури і складу шлаку показані на рис. 3.5.

У період І окислюються, головним чином, кремній, марганець і залізо,-утворюючи рідкий кислий шлак (силікати заліза і марганцю), в якому знаходяться куски вапна. Внаслідок низької температури початку продувки розчинення вапна у рідкій частині шлаку відбувається повільно; низька активність СаО у шлаку перешкоджає ранньому окислюванню і зв'язуванню фосфору у шлаку.

П ісля

зниження концентрацій кремнію і марганцю

і розігрівання металу починається

період II — окислювання вуглецю. Зовнішньою

ознакою цього періоду є поява над

горловиною конвертера факела полум'я.

Окислювання вуглецю відбувається

інтенсивно, тому що фосфористий метал

характеризується підвищеною рідкорухомістю

і добре перемішується

ісля

зниження концентрацій кремнію і марганцю

і розігрівання металу починається

період II — окислювання вуглецю. Зовнішньою

ознакою цього періоду є поява над

горловиною конвертера факела полум'я.

Окислювання вуглецю відбувається

інтенсивно, тому що фосфористий метал

характеризується підвищеною рідкорухомістю

і добре перемішується

з газами дуття. Незначне підвищення температури ванни у цей період (див. рис. 3.5) пояснюється витратами тепла на розчинення вапна при відносно невеликому тепловому ефекті реакції окислення вуглецю. Перші два періоди продувки томасівської ванни схожі на бесемерівські.

Період III - передувка. До кінця другого періоду у ванні залишається невелика кількість елементів-домішок, крім фосфору, вміст якого зменшився незначно. Отже, створюються умови, при яких кисень дуття може витрачатися на окислення фосфору. Одночасно у другому періоді починає формуватися основний вапняний шлак з активністю СаО, достатньою для зв'язування фосфору, що окислюється, у фосфатні комплекси, тобто для утримання його у шлаку.

Ознакою початку третього періоду вважають різке скорочення факела полум'я, що свідчить про закінчення процесу зневуглецьовування і початку дефосфорації. В третьому періоді зовсім зникає полум'я і йде майже чорний дим, тривалість його встановлюють за аналогією з попередніми плавками і контролюють по секундоміру.

На початку третього періоду шлак залишається ще гетерогенним, але оксиди заліза і кислий оксид Р205, що переходять у шлак, швидко розчиняють залишки вапна, і шлак/ гомогенізується. Тому процес дефосфорації протікає з високою швидкістю і період передувки триває всього 3-4 хв. Екзотермічна реакція окислювання і шлакування фосфору значно підвищує температуру ванни. За розрахунками, 1% окисленого фосфору підвищує температуру металу на 120-130°С, отже, за період передувки ванна повинна нагрітися на 220-270°С. Як видно з діаграми рис. 3.5, у третьому періоді відбувається основне нагрівання ванни.

Розкислення томасівської сталі

Після закінчення продувки конвертер нахиляють і, як можна повніше, зливають шлак, залишки його загущують біля горловини присадками вапна або доломіту і з-під утвореного «містка» зливають метал у ківш. Після продувки у конвертерну ванну вводять тільки кусковий феромарганець, щоб він встиг розчинитися за час зливу шлаку. Феросиліцій і алюміній присаджують у ківш, на струмінь металу.

Томасівський метал завжди одержують низьковуглецевим, тому для одержання середньовуглецевих сталей його слід навуглецьовувати. Для цього застосовують рідкий дзеркальний чавун, який заливають у ківш безпосередньо перед випуском плавки. Щоб уникнути сильної рефосфорації, застосування твердих і порошкоподібних карбюризаторів (коксу, електродного бою та ін.) не допускається. Незважаючи на всі запобіжні заходи при виплавці спокійної сталі концентрація фосфору в металі перед розливанням збільшується на 0,006-0,010 %.Томасівський фосфатшлак

Фосфатшлак — цінний побічний продукт, який у значній мірі визначає економічність усього процесу. Середній хімічний склад кінцевого шлаку томасівської плавки такий, %: 5-10 Si02 , 16-24 Р205 , 40-50 СаО, 8-12 FeO, інше — MnO, MgO, А1203. Кількість шлаку звичайно складає 20-24% від маси чавуну.

Якість фосфатшлаку як добрива визначається вмістом Р205 і розчинністю фосфатів в органічних кислотах. При випробуваннях розчинність Р205 шлаку у 2-відсотковому водному розчині лимонної кислоти повинна бути не нижче 90%. Добре розчиняються в органічних кислотах з'єднання типу силікат-фосфатів кальцію: 4СаО • Р205 • Si02.

При нестачі Si02 у шлаку утворюються важкорозчинні з'єднання типу апатитів. Особливо небажана присутність у шлаку CaF2 , що зв'язує фосфор у нерозчинні фторапатити. Так, підвищення вмісту у шлаку фтору з 0,02 до 0,05% знижує розчинність Р205 з 90 до 80%. Тому в томасівському процесі застосування плавикового шпату для розрідження шлаку неприпустиме.

Для одержання високоякісного фосфатшлаку в ньому повинно бути не менше 7-8% Si02. Відсутню його кількість вводять у шлак при випуску плавки у вигляді сухого піску, що добре розчиняється в гарячому шлаку. Після застигання шлак подрібнюють, потім тонко розмелюють, розфасовують і використовують у сільському господарстві.

Якість і призначення томасівської сталі

Томасівська сталь характеризується підвищеним вмістом фосфору (0,040-0,080%) й азоту (0,015-0,025%). Ці особливості складу визначають зниження в'язкості і пластичності сталі, холодноламкість і схильність до старіння.

Томасівський метал інтенсивно насичується азотом у період передувки, що характеризується високими температурами і відсутністю промиваючого ефекту бульбашок CO, тому в сучасних варіантах томасівського процесу велику увагу приділяють регулюванню температурного режиму третього періоду. Найбільш сприятливі результати були отримані при використанні дрібної руди або окалини, що вводяться у конвертер наприкінці другого чи на початку третього періоду. Зниження температури, підвищення ступеня окисленості шлаку і металу й одночасне зменшення витрат дуття знижують вміст азоту в готовому металі до 0,012-0,014%.

Томасівська сталь використовується, як правило, для виробів невідповідального призначення: будівельних профілів, арматурного заліза, дроту, штрипсів для зварених труб та ін. Цей метал характеризується гарною зварюваністю і здатністю тримати покриття (фарби, емалі). Тому томасівську сталь поліпшеної якості, тобто зі зниженим вмістом азоту і фосфору і завдяки низькому вмісту вуглецю, використовують для масового виробництва автомобільного листа.