- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

2.13. Шлакоутворення

Шлак утворюється в результаті окислення домішок металу, продукти якого мають меншу густинність, ніж метал, і спливають на поверхню конвертерної ванни.

У кислих конвертерних процесах процес шлакоутворення звичайно цим і обмежується. В основних процесах у цей первинний шлак присаджують вапно та інші матеріали, щоб сформувати основний шлак, який здатний видаляти з конвертерного металу сірку і фосфор.

Таким чином, у кислих процесах шлак складається, головним чином, з SiO, МпО і FeO, а при переділі природнолегованих чавунів у нього переходять продукти окислення хрому - Сг,03, ванадію -V205 титану - ТіО.

Оскільки в кислому конвертері футеровка виконується із вогнетривких матеріалів на основі SiO2, то при руйнуванні футеровки у шлак переходить кремнезем.

Кремній і марганець окислюються з початку продувки й основна маса SiO, і МпО надходить у шлак у першій її половині. Оксиди заліза переходять у шлак як внаслідок термодинаміки реакції (2.25), що зміщується вліво, так і в результаті неповного засвоєння (FeO), утвореного у первинній зоні взаємодії.

Співвідношення (Si02):(MnO) у конвертерному кислому шлаку залежить від співвідношення вмісту у чавуні Siчав/Mnчав. Чим вищий вміст Siчав, тим більше Si02 у шлаку і вище його температура плавлення і, навпаки, зі збільшенням кількості Мпчав і, відповідно, (МпО) у шлаку температура його плавлення знижується.

Шлаки, температура плавлення яких менше 1600°С, рідкорухомі, легко піняться під дією газів, які виділяються при окисленні вуглецю, що приводить до викидів. Для усунення викидів необхідно, щоб вміст (Si02) у шлаку був не менше 60%, що вище, ніж концентрація насичення шлаку (SiO,) (52-53%) і робить шлак гетерогенним, слабко пінистим.

Зі збільшенням відношення Siчав/Mnчав від 1 до 4,2 частка плавок з викидами зменшується від 100% до 0.

Якщо разом із чавуном у кислий конвертер потрапляє доменний чи міксерний шлак, то, завдяки вмісту в ньому оксиду кальцію в кількості 40-45%, у кислому конвертерному

шлаку з'являється СаО, що знижує його температуру плавлення, робить рідкорухомим, пінистим і схильним до викидів.

Якщо в доменному шлаку містяться оксиди лужних металів К20 і Na20, розрідження конвертерного шлаку посилюється, а схильність до викидів значно підвищується.

Іноді при недостатньо високому відношенні Siчав/Mnчав у кислий конвертер додають пісок для насичення шлаку кремнеземом, його гетерогенізації і придушення викидів.

В основних конвертерних процесах у первинний шлак, що складається із продуктів окислення Si, Mn, Fe, додають вапно.

В залежності від температури випалювання вапна 1000-1600°С, розмір кристалів оксиду кальцію в ньому складає від 1 до 20 мкм. Чим вища температура випалювання, тим повільніше розчиняється оксид кальцію у шлаку.

Розчинність оксиду кальцію в силікатних шлаках СаО може визначатися за виразом

![]()

і збільшується зі збільшенням вмісту кремнеземів та оксидів заліза.

При низькому вмісті кремнію у чавуні чи перероблюваному напівпродукті навіть невеликі добавки вапна приводять шлаку стан насичення оксидом кальцію і подальше його розчинення стає неможливим. У цьому випадку кількість шлаку невелика, вона гетерогенізується, що ускладнює проведення десульфурації і, особливо, дефосфорації.

Розчинність оксиду кальцію у фосфатному шлаку складає

![]()

де

при

![]()

Вирази (2.155) і (2.156) не враховують вплив температури на розчинність (СаО) в основному конвертерному шлаку і призначені для розрахунків стосовно кінцевих шлаків.

Існують більш складні вирази, що враховують вплив інших, крім (SiO,), (FeO), (Р,05), оксидів і температури на розчинність СаО в основному конвертерному шлаку. Розрахунки з їх використанням показують, що фпротягом усієї продувки основні конвертерні шлаки насичені оксидом кальцію, якщо маса присадженого вапна для цього достатня.

Значно впливають на розчинність СаО у шлаку плавні - матеріали, що знижують температуру плавлення шлаку і, отже, збільшують (СаО)* при даній температурі.

Найбільш ефективним із них є плавиковий шпат, що містить фторид кальцію CaF2, 1% якого знижує температуру плавлення шлаку на 30-200°С, в залежності від його складу.

В ипробування

матеріалів на основі В203, ТіО2 показало,

що вони менш ефективні за своїм впливом

на температуру плавлення шлаку, а Ми

також є кислими оксидами, що знижує

здатність шлаку видаляти із металу

сірку і фосфор.

ипробування

матеріалів на основі В203, ТіО2 показало,

що вони менш ефективні за своїм впливом

на температуру плавлення шлаку, а Ми

також є кислими оксидами, що знижує

здатність шлаку видаляти із металу

сірку і фосфор.

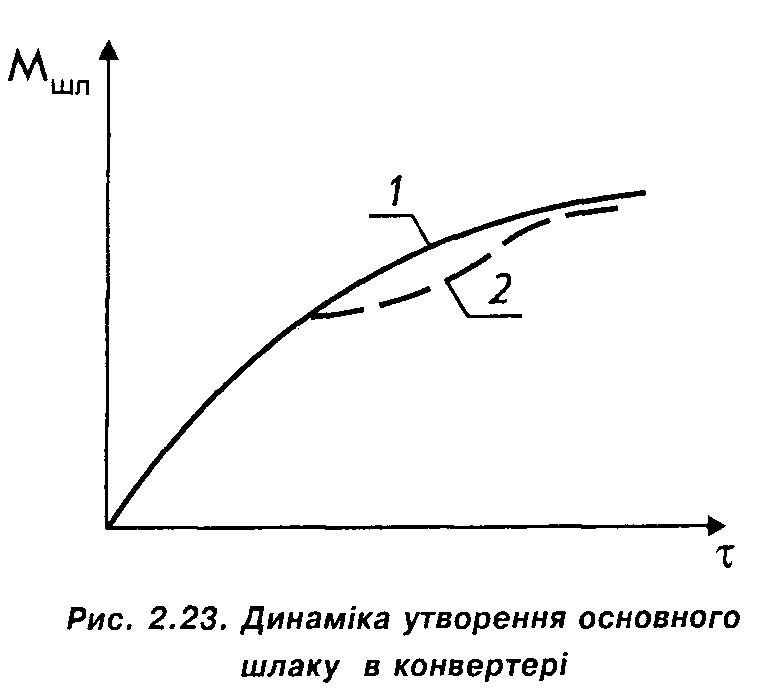

Взагалі динамічна характеристика утворення основного шлаку має вигляд, представлений на рис. 2.23 (лінія 1). Якщо шлак згортається через те, що температура плавлення стає вищою за його фактичну температуру, зміна його маси йде по лінії 2. Це сповільнює процеси десульфурації і дефосфорації металу.

Типова зміна складу основного конвертерного шлаку (рис. 2.24) характеризується домінуючим впливом вмісту оксиду кальцію, який, як

п равило,

збільшується протягом усієї продувки

і є найбільш можливим при даній температурі

і вмісті інших компонентів.

равило,

збільшується протягом усієї продувки

і є найбільш можливим при даній температурі

і вмісті інших компонентів.

Концентрація кремнезему в початковий період окислення кремнію залишається на визначеному рівні (іноді навіть трохи зростає), а потім зменшується внаслідок розбавлення через надходження у шлак оксиду кальцію.

Вміст оксидів заліза у першу половину продувки зменшується як внаслідок витрат на реакції з металом, так і через розбавляючу дію оксиду кальцію.

Ці три компоненти: SiO2, СаО, FeO у сумі складають звичайно до 90% складу шлаку і, в першу чергу, визначають його фізико-хімічні властивості.

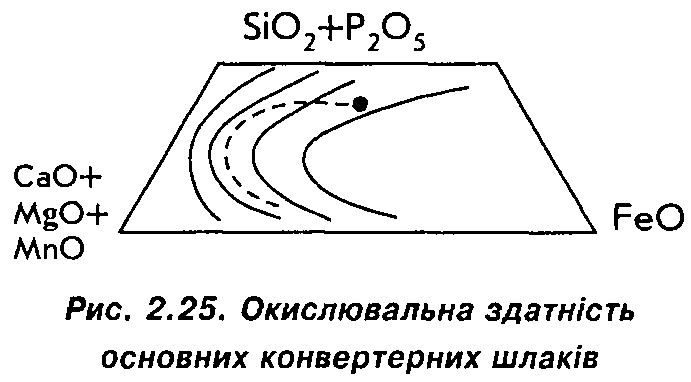

Зміна складу основного конвертерного шлаку у псевдопотрійній діаграмі (СаО + MgO + + МпО) - ( SiO, + Р205 ) - FeO представлена на рис. 2.25. Суцільними лініями позначена ізоактивність оксидів заліза, яка збільшується від 0 до 1 у напрямку до кута FeO діаграми. Пунктиром показана зміна складу шлаку, яка після початкового періоду, що проводиться при підвищеному положенні фурми, а, значить, підвищеній окисленості шлаку, проходить при більш-менш постійній aFe0 =0,3-0,5, що відповідає активності оксидів заліза при насиченні шлаку оксидами кальцію (2.116).

Таким

чином, той факт, що вапно розчиняється

у шлаку досить швидко, щоб підтримувати

його в стані насичення оксидами кальцію,

визначає динаміку шлакоутворення.

Таким

чином, той факт, що вапно розчиняється

у шлаку досить швидко, щоб підтримувати

його в стані насичення оксидами кальцію,

визначає динаміку шлакоутворення.

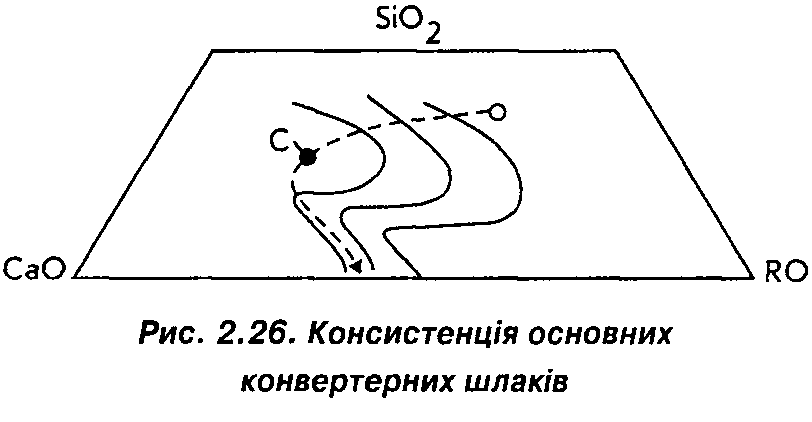

На рис. 2.26 у псевдопотрійній діаграмі (СаО) -(SiO, ) - (RO) (RO - інші компоненти) суцільними лініями представлені температури плавлення шлаку, що зростають від кута (RO) до кута (СаО) діаграми. Пунктиром показана зміна складу шлаку, яка визначена термодинамікою розчинення оксиду кальцію (див. рис. 2.25). Коли шлак за складом переходить у стан двокальцієвого силікату, його фактична температура стає меншою, ніж температура плавлення, і він згортається.

Згорнений шлак не перешкоджає розвитку сплесків і виносу крапель металу з конвертера. Він не може створити шлакометалеву емульсію з розвиненою поверхнею контакту краплі метал-шлак. Процеси переносу в такому шлаку пригнічуються, що перешкоджає проведенню десульфурації і дефосфорації конвертерної ванни.

У той же час згорнений шлак не взаємодіє

з футеровкою конвертера, що підвищує

її стійкість.

той же час згорнений шлак не взаємодіє

з футеровкою конвертера, що підвищує

її стійкість.

Окислюваність шлаку визначається не тільки термодинамічними причинами, як показано на рис. 2.25, а й гідродинамічними. У випадку, якщо зона взаємодії не закривається при верхній продувці чи відбувається її пробій при донній продувці, краплі металу, що окислились у первинній зоні взаємодії, частково потрапляють у шлак, збільшуючи в ньому концентрацію оксидів заліза.

Таким чином, при верхній продувці вміст оксидів заліза у шлаку може бути оцінений за здатність кисневих струменів до глибокого проникнення у ванну за допомогою виразу, справедливого при [С] < 0,1 %,

![]()

де (FeO) - фактичний вміст оксидів заліза у шлаку; (FeO)* = 10%; Lmax - максимальна глибина зони взаємодії; D3 - її діаметр.

При донній продувці бульба (зона взаємодії) у процесі свого формування повинна залишатися в межах глибини ванни, що запобігає її пробою.

Вміст оксидів заліза у шлаку складає

![]()

де (FeO)* = 7 і 5 для кисневого і повітряного донного дуття.

Шлак взаємодіє з футеровкою, розчиняючи її. Концентрація насичення шлаку оксидом магнію може бути визначена за виразом і збільшується з ростом температури і концентрації кислих оксидів.

Сплески металу при будь-якому способі підведення дуття викидаються із ванни у шлакову фазу і руйнуються на краплі, створюючи шлакометалеву емульсію. Краплі металу під дією різниці густинності металу і шлаку осідають у ванну тим швидше, чим більший їх розмір. При доборі проб шлакометалевої емульсії в ній фіксуються краплі металу розміром 10-1-101 мм.

Оскільки сплески виникають періодично протягом усієї продувки, то у шлакометалевій емульсії встановлюється деяка динамічна рівновага крапель металу, що надходять і осідають. Маса крапель в різних умовах складає 101-102% від маси шлаку. Через те, що остання складає близько 10% від маси металу, то у вигляді крапель металу у шлакометалевій емульсії (корольків) зважено 1-10% маси конвертерної ванни.

Поверхня контакту корольків зі шлаком на кілька порядків більша, ніж площа ванни, завдяки чому процеси у шлакометалевій емульсії набувають провідного значення у перерозподілі елементів між металом і шлаком, насамперед, сірки і фосфору. Основним положенням технології переробки фосфористих чавунів є формування спіненої шлакометалевої емульсії.

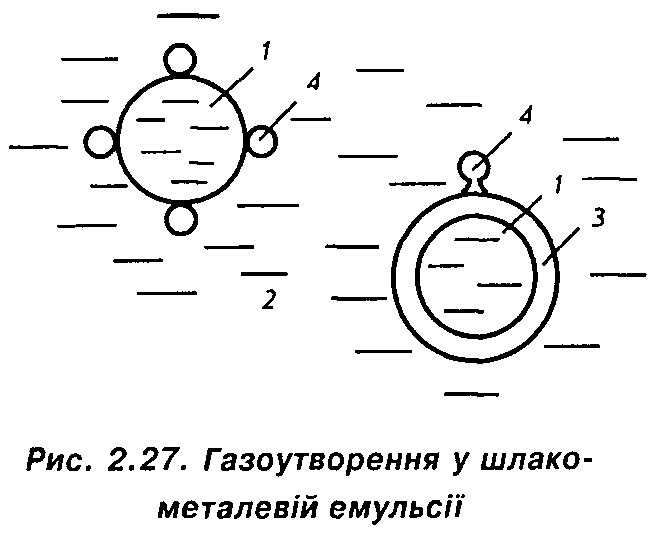

С пінення

шлаку відбувається завдяки тому, що на

межі контакту корольків металу 1 і шлаку

2 в результаті окислення вуглецю виникає

газова фаза (рис. 2.27). При інтенсивному

газоутворенні вона являє собою плівку

3, від якої періодично відриваються

бульбашки 4, при менш інтенсивному -

бульбашки 4 утворюються безпосередньо

на корольках. В результаті весь шлак

виявляється пронизаним бульбашками

монооксиду вуглецю розміром 10° - 101

мм і збільшується в об'ємі в 10-40 разів.

Це приводить до заповнення спіненою

шлако-металевою емульсією внутрішнього

простору конвертера і наближення її

рівня до горловини.

пінення

шлаку відбувається завдяки тому, що на

межі контакту корольків металу 1 і шлаку

2 в результаті окислення вуглецю виникає

газова фаза (рис. 2.27). При інтенсивному

газоутворенні вона являє собою плівку

3, від якої періодично відриваються

бульбашки 4, при менш інтенсивному -

бульбашки 4 утворюються безпосередньо

на корольках. В результаті весь шлак

виявляється пронизаним бульбашками

монооксиду вуглецю розміром 10° - 101

мм і збільшується в об'ємі в 10-40 разів.

Це приводить до заповнення спіненою

шлако-металевою емульсією внутрішнього

простору конвертера і наближення її

рівня до горловини.

При періодичному закриванні і спливанні зони взаємодії (великих газових об'ємів розміром 1 м і більше) спінена шлакометалева емульсія не встигає перетікати у зазорі між бульбами і стінкою конвертера (рис. 2.4), що приводить до викидів металу і шлаку через горловину конвертера.

У шлакометалевій емульсії відбуваються десорбція азоту і водню із крапель металу в утворені бульбашки монооксиду вуглецю, окислення кремнію і перерозподіл марганцю між шлаком і металом та інші процеси.

Газоутворення викликає спінення, однак стійкість піни залежить від властивостей шлаку, головною з яких є його динамічна в'язкість. Основні сталеплавильні шлаки при температурі ліквідусу і перегріві до 100°С вище цієї температури мають кілька максимумів на залежності η- (CaO/SiO,), що відповідають основності В < 1, а також з'єднань 2CaOSi02,3CaOSi02 и 3CaOSi02 CaО, при яких спінення шлаку посилюється.

Однак в'язкість шлаку стабілізує піну лише до певної межі, вище якої масоперенос у шлаку оксидів заліза на реакцію окислення вуглецю із корольків металу пригнічується і зникає ініціююче спінення газоутворення, а шлак згортається.

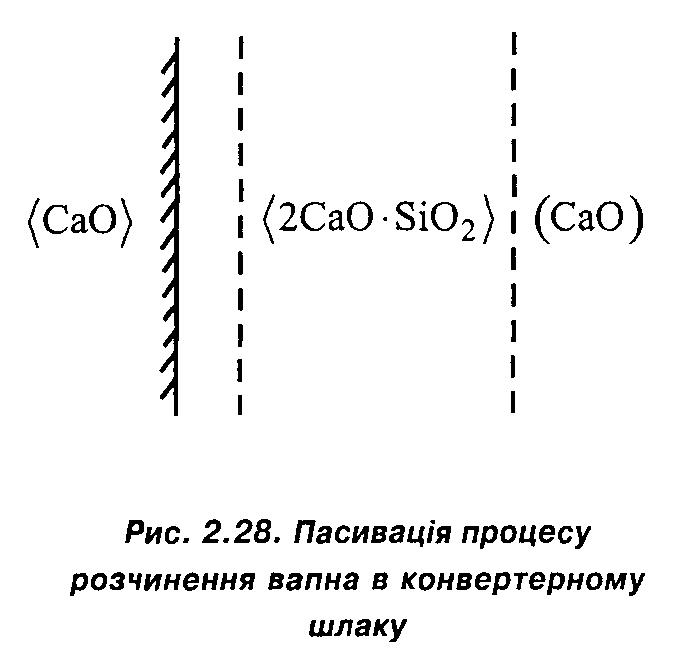

Аналогічні процеси впливають і на розчинення вапна у шлаку (рис. 2.28), в процесі якого шлак'досягає складу, при якому з'являється двокальцієвий силікат, що має температуру плавлення 2120°С. Він створює плівку на межі вапно-шлак, через яку масо-;, перенос оксиду кальцію неможливий із-за її високої в'язкості. Розчинення вапна відновлюється при руйнуванні плівки 2CaOSi02 добавками плавикового шпату чи підвищенням вмісту у шлаку оксидів заліза.