- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

2.12. Пилоутворення

Високі температури, що розвиваються у первинній зоні при взаємодії окислювального дуття з краплями металу, викликають значне випаровування заліза й елементів, що містяться в ньому, оксидів заліза та інших оксидів.

При продувці повітрям температура в первинній зоні взаємодії складає 1700-1900°С. При збагаченні повітряного дуття киснем до 30-35% вона досягає 2000-2200°С, а при використанні технічно чистого кисню - 2100-2500°С.

За деякими даними, температура в первинній зоні взаємодії при повітряному дутті на ЗОО-400°С вища, ніж температура конвертерної ванни, а при продувці киснем - на 700-900°С.

Випаровування чистого заліза описується рівнянням фазового перетворення

[Fe]→{Fe}, (2.136)

![]()

При розчиненні у Fe вуглецю температура кипіння зменшується і при 4,9% С, атм

![]()

Оксиди заліза випаровуються відповідно до рівняння

(FeO) →{FeO} , (2.139)

![]()

і відповідно до одного із досліджень –

![]()

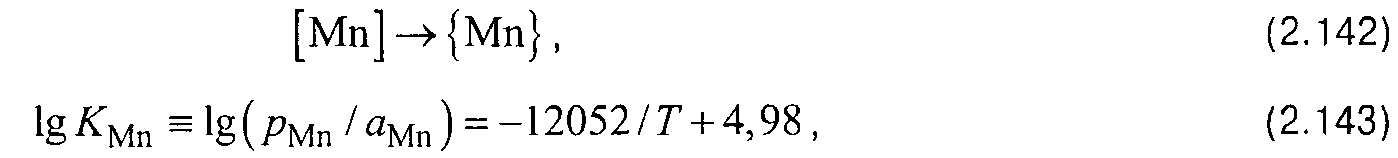

Випаровування марганцю описується рівняннями

а

оксидів марганцю

а

оксидів марганцю

Відповідно

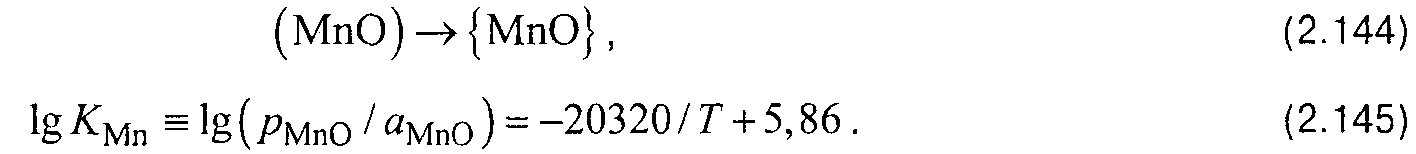

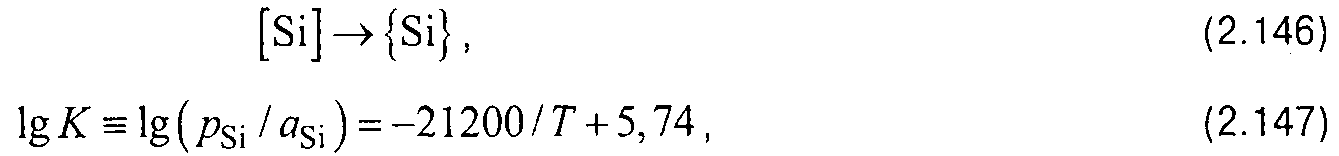

для кремнію

Відповідно

для кремнію

а

оксиду кремнію

а

оксиду кремнію

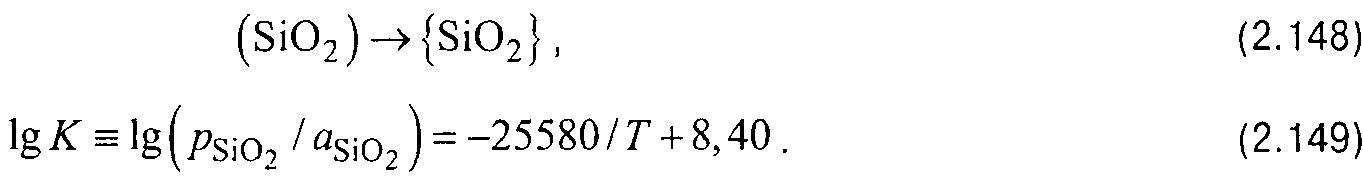

Для

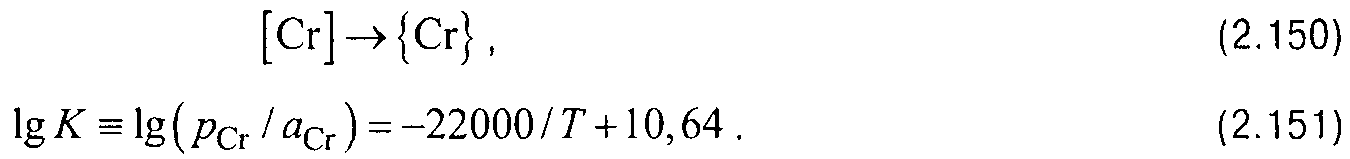

.хрому

Для

.хрому

При згорянні крапель металу в первинній зоні взаємодії разом з іншими елементами згоряє і вуглець, в результаті чого утворюється певний об'єм газоподібних продуктів горіння, що іде від межі розподілу палаюча крапля - окислювальний газ, насичений парами оксидів заліза, заліза та інших оксидів і елементів. Чим вища концентрація вуглецю в конвертерній ванні, а, отже, у краплях металу, тим більші об'єм продуктів горіння і маса пилу, що ними виноситься.

У вторинній зоні взаємодії оксиди заліза реагують з металом ванни, окислюючи домішки Si, Mn, С та ін., що містяться в ньому. Чим вище коефіцієнт використання кисню на окислення вуглецю ηС, тим більший об'єм газоподібних продуктів окислення вуглецю, в який переходить об'єм газу, утвореного у первинній зоні взаємодії, і пил, що міститься в ньому, і нижча його концентрація.

Якщо виражати концентрацію пилу у вигляді маси заліза, що припадає на одиницю об'єму газів, які виходять із конвертерної ванни, то

![]()

Аналогічно виглядає вираз для розрахунку вмісту у газах пилу будь-якого компонента Mn, Si, Сг і т.д. та їх оксидів.

У процесі продувки, в міру зниження концентрації вуглецю в металі, концентрація заліза пилу в газах, що відходять, зменшується (рис. 2.22). Тільки при дуже низьких концентраціях

вуглецю зменшення ηC перевершує за своїм впливом зменшення концентрації вуглецю і ZFe дещо зростає.

Пари речовин на деякій відстані від поверхні випаровування конденсуються й утворюються частинки пилу розміром 10-2—100мкм. Такий малий розмір їх у конвертерних газах є ознакою того, що вони утворилися в результаті випаровування.

Поряд із цим у конвертерні гази потрапляють частинки металу, шлаку і шихтових матеріалів, розмір яких досить малий, щоб при даній швидкості конвертерних газів вони були винесені через горловину конвертера. Критичний розмір частинок, що

може бути винесений газами, що відходять, можна визначити із рівняння руху частинок Cf

![]()

де Сf - коефіцієнт опору частинок ( Сf ≈0,44); р, w - густинність і швидкість конвертерних газів; dч - діаметр частинки; рч - її густинність. Звідси

![]()

Швидкість конвертерних газів у циліндричній частині конвертера - 5-6 м/с, а в горловині - 20-25 м/с. Вони можуть захоплювати частинки розміром 0,018/ рч см у циліндричній частині і 0,3/ рч см у горловині, якщо густинність виражати в г/см3. Для вапна це, відповідно, близько 0,01 і 0,2 см, для залізної руди - 0,004 і 0,066 см, для крапель металу -0,003 і 0,043 см.

Фактичні розміри частинок пилу шихтових матеріалів і рідких фаз конвертерної ванни ближче до того розміру, який забезпечується швидкістю газів, що відходять, у горловині конвертера. Очевидно, винос в основному відбувається, коли додавання шихтових матеріалів проходить через переріз горловини, а краплі металу і шлаку піднімаються до її рівня.

При сплескоутвореннях від взаємодії дуттєвих струменів із ванною при верхній продувці краплі, що утворюються, мають власну, досить велику початкову швидкість, щоб вилетіти через горловину конвертера. Якщо у газовідвідний тракт підсмоктується повітря при допалювальній системі газоочистки, то краплі металу окислюються в ньому і вибухають, а дрібні продукти вибуху виносяться димовими газами у систему газоочистки.

Як видно із розрахунків, розмір найменших частинок механічного виносу на 1 -2 порядки більший, ніж частинок, що утворилися від випаровування. Оскільки очищення відхідних газів від пилу тим ефективніше, чим більший розмір частинок, то частинки механічного виносу досить повно відокремлюються від газового потоку.

Концентрація пилу заліза у газах, що відходять, багато в чому залежить від температури первинної зони взаємодії, яка визначає величини PFeo і PFe у виразі (2.152). При повітряній

продувці ZFe складає 10°-101 г/м3, а при кисневій — 10і-103 г/м3. В умовах верхньої кисневої продувки втрати заліза від випаровування складають до 10 кг/т сталі, а з механічним виносом - до 20. Механічний винос крапель металу збільшується зі збільшенням інтенсивності продувки і швидкості вигоряння вуглецю і особливо при згортанні шлаку. Винесені краплі металу намерзають на водоохолоджуючій фурмі, горловині конвертера, кесона, з якого починається газовідвідний тракт, що вимагає витрат часу і праці для їх періодичного очищення, супроводжується втратами металу.

При донній продувці пил від випаровування утворюється в нижній частині ванни, що повинно сприяти очищенню газів від пилу при їх проходженні через метал і шлак. Але оскільки розміри частинок пилу на 6-7 порядків величини менші, ніж розмір газових об'ємів, в яких він виноситься із ванни, ефективність цього очищення мізерно мала.

Однак при донній продувці кисень подається у ванну через фурму в оболонці захисного газу, що найчастіше має відновлювальний характер (природний газ, пропан, мазут). Це знижує окислювальний потенціал дуття і температуру первинної зони взаємодії, що сприяє зменшенню концентрації пилу у газах, що відходять, у порівнянні з верхньою кисневою продувкою.

При донній продувці сплескоутворення розвинене слабкіше, ніж при верхній, якщо немає пробою ванни, що зменшує втрати металу з виносом.

Механічний винос шихтових матеріалів можна зменшити, якщо в період їх присадки знижувати інтенсивність продувки і, тим самим, зменшувати швидкість газового потоку в циліндричній частині і горловині конвертера.