- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

2.10. Азот і водень у сталі

Азот і водень входять до складу рідкого чавуну і металобрухту, що використовуються як металошихта при конвертерному процесі. Відомі дослідження, які показали, що збільшення кількості азоту у чавуні хоч і незначно, але збільшує вміст азоту у продутій сталі. У зв'язку з цим свого часу вивчалися фактори доменного процесу, що впливають на вміст азоту і водню у чавуні.

Азот і водень переходять у метал з газової фази за реакціями

Водень звичайно знаходиться в газовій фазі у вигляді парів води, що дисоціюють по рівнянню

а утворений водень розчиняється в металі по рівнянню реакції (2.129). Водень може розчинятися в конвертерних шлаках за реакцією

![]()

а потім переходити у метал

![]()

Судячи із сумарної реакції

![]()

зі збільшенням основності шлаку, виразником якої у (2.135) є (О2"), і його окислювальності, що характеризується (Fe2+), перехід водню в метал гальмується.

Азот погано розчиняється або зовсім не розчиняється в конвертерних окислювальних шлаках.

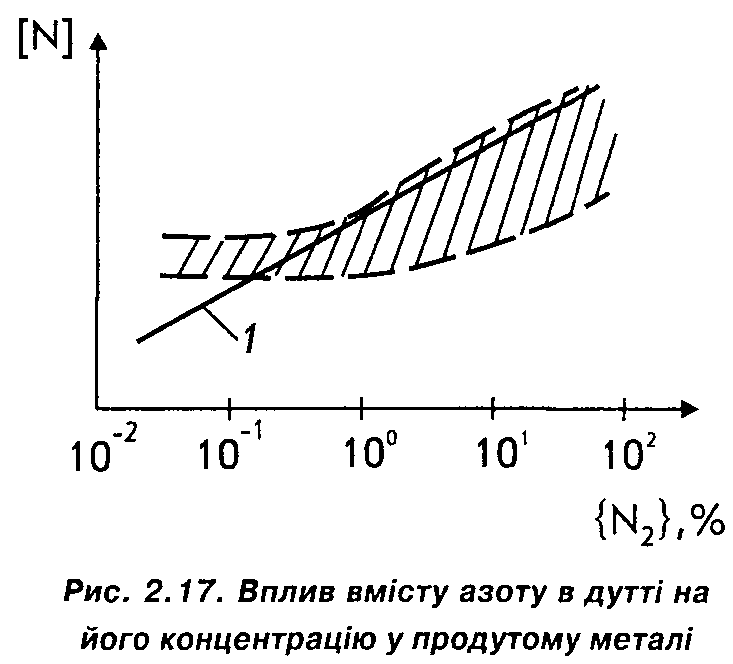

Головним джерелом надходження азоту в конвертерну ванну є вміст азоту в дутті (рис. 2.17). При звичайному вмісті {N}>10-2-10-1% концентрація азоту у продутому металі займає ділянку (заштрихована), верхня межа якої збігається з рівноважною з дуттям концентрації азоту в металі при температурі ванни.

Їх взаємне положення свідчить про те, що азот, який надходить у ванну із дуття, може також із неї видалятися.

Н а

вкрай низьких концентраціях азоту в

дутті {N2} < 10-2%, очевидно, позначається

вміст азоту в металошихті, тому що

надходження азоту із дуття значно

зменшується.

а

вкрай низьких концентраціях азоту в

дутті {N2} < 10-2%, очевидно, позначається

вміст азоту в металошихті, тому що

надходження азоту із дуття значно

зменшується.

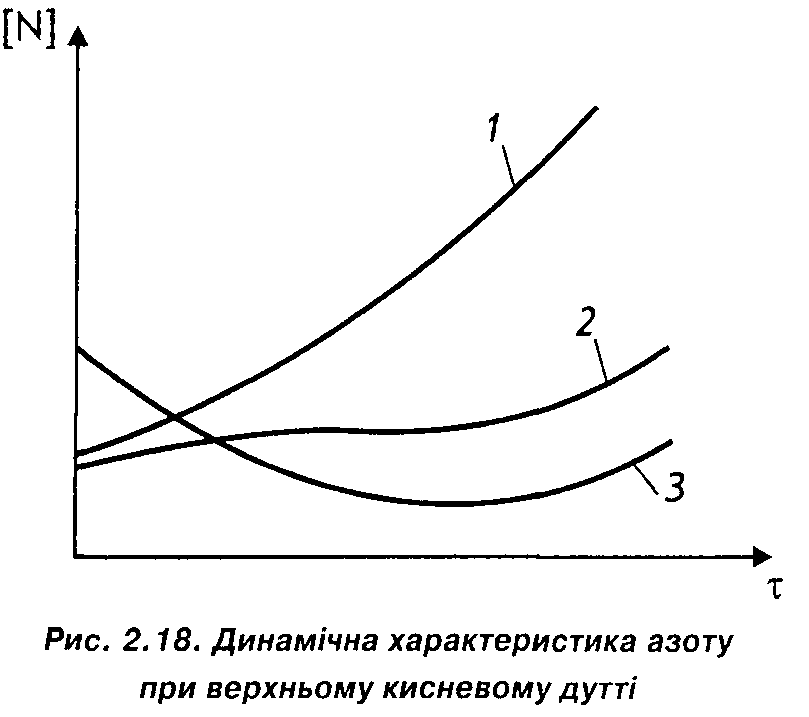

Динамічні характеристики азоту в конвертерній ванні (рис. 2.18) у бесемерівському (1), томасівському (2) і киснево-конвертерному (3) процесах різні, що пов'язано з механізмом абсорбції і десорбції азоту.

Якщо розрахувати рівноважний з газовою фазою вміст азоту в металі [N]*, то навіть при повному засвоєнні кисню на окислення вуглецю (ηС=1) і, отже, мінімальному парціальному тиску азоту в газовій фазі, [N]* буде більше фактичних концентрацій азоту у ванні.

Таким чином, у зоні взаємодії видалення азоту із металу неможливе і відбувається тільки абсорбція азоту із газової фази через поверхню її контакту з краплями металу і стінками первинної зони взаємодії (бульби).

Десорбція ж азоту можлива при окисленні вуглецю із крапель металу оксидами заліза у шлакометалевій емульсії, тому що газова фаза, яка при цьому утворюється, складається тільки із продуктів окислення вуглецю. Очевидно, чим більше розвинена поверхня контакту краплі металу - конвертерний шлак у шлакометалевій емульсії, тим успішніше видаляється азот із крапель металу, а, отже, і з конвертерної ванни. Згортання шлаку, перехід його у твердов'язкий стан руйнує шлакометалеву емульсію і пригнічує окислення вуглецю із крапель металу, що припиняє десорбцію азоту із крапель і конвертерної ванни.

У бесемерівському процесі шлак насичений кремнеземом, в'язкий і малоактивний, шлакометалева емульсія практично не формується, а азот із конвертерної ванни виходить неінтенсивно. Тому динамічна характеристика азоту в бесемерівському процесі демонструє (рис. 2.18, лінія 1) монотонне зростання кількості азоту у ванні протягом усієї продувки.

Т омасівський

процес характеризується низькою

концентрацією кремнію у чавуні. Тому

перехід до інтенсивного окислення

вуглецю відбувається на початку продувки,

у тому числі із крапель металу в

томасівському шлаку, що сприяє десорбції

з них азоту. Незважаючи на однаковий із

бесемерівським склад дуття, томасівський

процес більшу частину продувки

відрізняється більш-менш постійним

вмістом азоту у ванні. Тільки в заключній

стадії продувки, у зв'язку зі зниженням

концентрації вуглецю у ванні і краплях

металу у шлакометалевій емульсії,

окислення вуглецю і десорбція із крапель

азоту сповільнюються, а його вміст у

ванні починає збільшуватися (рис. 2.18,

лінія 2).

омасівський

процес характеризується низькою

концентрацією кремнію у чавуні. Тому

перехід до інтенсивного окислення

вуглецю відбувається на початку продувки,

у тому числі із крапель металу в

томасівському шлаку, що сприяє десорбції

з них азоту. Незважаючи на однаковий із

бесемерівським склад дуття, томасівський

процес більшу частину продувки

відрізняється більш-менш постійним

вмістом азоту у ванні. Тільки в заключній

стадії продувки, у зв'язку зі зниженням

концентрації вуглецю у ванні і краплях

металу у шлакометалевій емульсії,

окислення вуглецю і десорбція із крапель

азоту сповільнюються, а його вміст у

ванні починає збільшуватися (рис. 2.18,

лінія 2).

Найбільш сприятливий для виходу азоту із ванни - киснево-конвертерний процес із верхньою продувкою, тому що можливе підтримання шлаку в рідкорухомому стані шляхом зміни положення фурми в процесі продувки, підвищення окисленості конвертерного шлаку і розвиток окислення вуглецю із крапель металу у шлакометалевій емульсії. Тому динамічна характеристика азоту (рис. 2.18, лінія 3) більшу частину продувки фіксує зниження вмісту азоту у ванні. Тільки в заключній

с тадії

продувки, у зв'язку зі зниженням вмісту

вуглецю у ванні, процес окислення вуглецю

із крапель металу у шлакометалевій

емульсії сповільнюється, і десорбція

азоту із них починає відставати від

абсорбції азоту в первинній зоні

взаємодії, а вміст його у ванні зростає.

тадії

продувки, у зв'язку зі зниженням вмісту

вуглецю у ванні, процес окислення вуглецю

із крапель металу у шлакометалевій

емульсії сповільнюється, і десорбція

азоту із них починає відставати від

абсорбції азоту в первинній зоні

взаємодії, а вміст його у ванні зростає.

Труднощі, пов'язані із визначенням кількості водню в сталі, привели до того, що процес поглинання і видалення водню з конвертерної ванни вивчений значно гірше, ніж азоту.

Надходження водню із дуття визначається його вологістю. У технічно чистому кисні вологи міститься до 10 г/м3, а в повітрі при повітряному дутті - від 1-5 г/м3 взимку до 12-16 г/м3 влітку. Розрахунки за (2.130) і (2.132) показують, що такі концентрації водяної пари відповідають рівноважним з ними концентраціям водню в металі 3-3,5 ррт для технічно чистого кисню, 1-2 рргл - для повітряного дуття взимку і 3,5-4,0 ррт - влітку. Це близько до вихідного, при продувці, вмісту водню у рідкому чавуні (2,5-5,0 ррт).

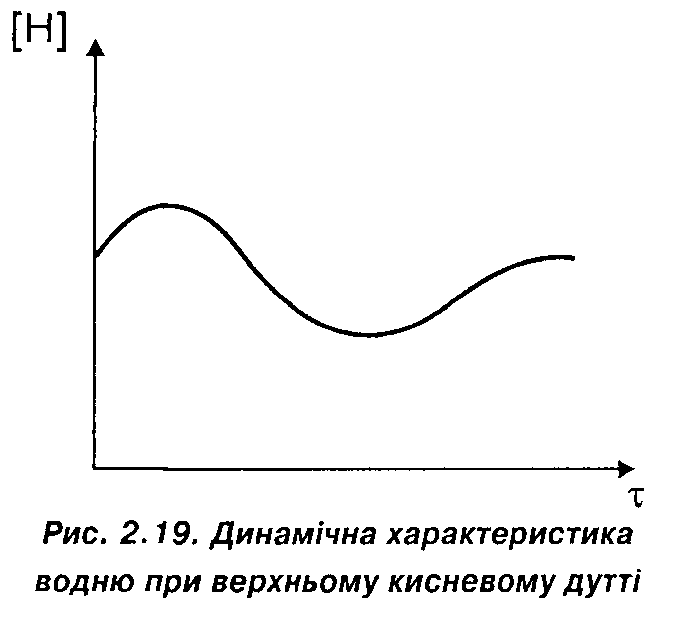

На початку продувки в конвертері верхнього кисневого дуття (рис. 2.19) кількість водню дещо збільшується за рахунок гідратної вологи вапна, а потім зменшується, в міру збільшення швидкості окислення вуглецю. Після зниження вмісту вуглецю нижче критичного і зменшення швидкості його окислення концентрація водню в конвертерній ванні зростає.

Можна припустити, що, як і азот, водень дуття засвоюється у первинній зоні взаємодії на поверхні контакту газової фази із краплями металу і стінками газової бульби, а виділяється у шлакометалевій емульсії при окисленні вуглецю крапель металу оксидами заліза конвертерного шлаку.