- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

2.8. Дефосфорація

Кількість фосфору у чавуні для конвертерних процесів коливається в досить широких межах. Найчастіше переробляють передільні чавуни із вмістом фосфору менше 0,1%. У деяких країнах залізорудні родовища мають високу концентрацію пентоксиду фосфору, і оскільки фосфор у доменній печі відновлюється у чавун практично цілком, останній може містити до 2% і більше фосфору. Такі чавуни раніше називалися томасівськими, за назвою конвертерного процесу, спеціально створеного для їх переробки Дж. Томасом. Зараз їх називають фосфористими.

Чим більша кількість фосфору у чавуні, тим складніша технологія їх переробки, що забезпечує видалення фосфору за коротку тривалість процесу продувки.

Реакція видалення фосфору з металу у шлак звичайно записується рівнянням

2[P] + 5(FeO)+3(CaO)→(3CaO-P205)+5[Fe] (2.98)

чи рівнянням

2 [Р] + 5 (FeO)+4(CaO) → (4СаО • Р205) +5 [Fe], (2.99)

![]()

Однак оскільки активності компонентів шлаку (ЗСаОР905), (4СаОР905), і (СаО) невідомі, то останнім часом одержали поширення емпіричні вирази типу

де фігурує не константа рівноваги, а показник розподілу, виражений через масові відсотки. Як видно з виразу (2.101), дефосфоруюча здатність інших основних оксидів, крім оксиду кальцію, значно поступається дії СаО. Часто використовується також вираз

![]()

що враховує вплив тільки тих оксидів, які стоять у рівняннях (2.98) і (2.99).

При основному шлаку величина Lp має порядок величини 102-103, що значно більше, ніж Ls = 100... 101. Тому одержати в основному конвертері сталь з низьким вмістом фосфору легше, ніж з низьким вмістом сірки.

Якщо записати реакцію (2.98) в іонній формі

![]()

то, згідно Ле-Шательє, перехід фосфору з металу у шлак можливий лише при наявності в останньому вільних аніонів кисню: Xo2- > 0 , як і для сірки. У силікатному основному шлаку, в

якому головним кислим оксидом є (Si02), вільні аніони кисню з'являються, коли концентрація (SiO2) стає менше 31-32%, незалежно від того, яка концентрація CaO, MgO, МпО чи FeO.

Видалення фосфору з металу у шлак вимагає досить високої рідкорухомості шлаку, що забезпечує високий коефіцієнт масопереносу в ньому пентоксиду фосфору. Тому висока температура плавлення шлаку і його перехід у напівтвердий і твердий стан сповільнює або навіть припиняє дефосфорацію.

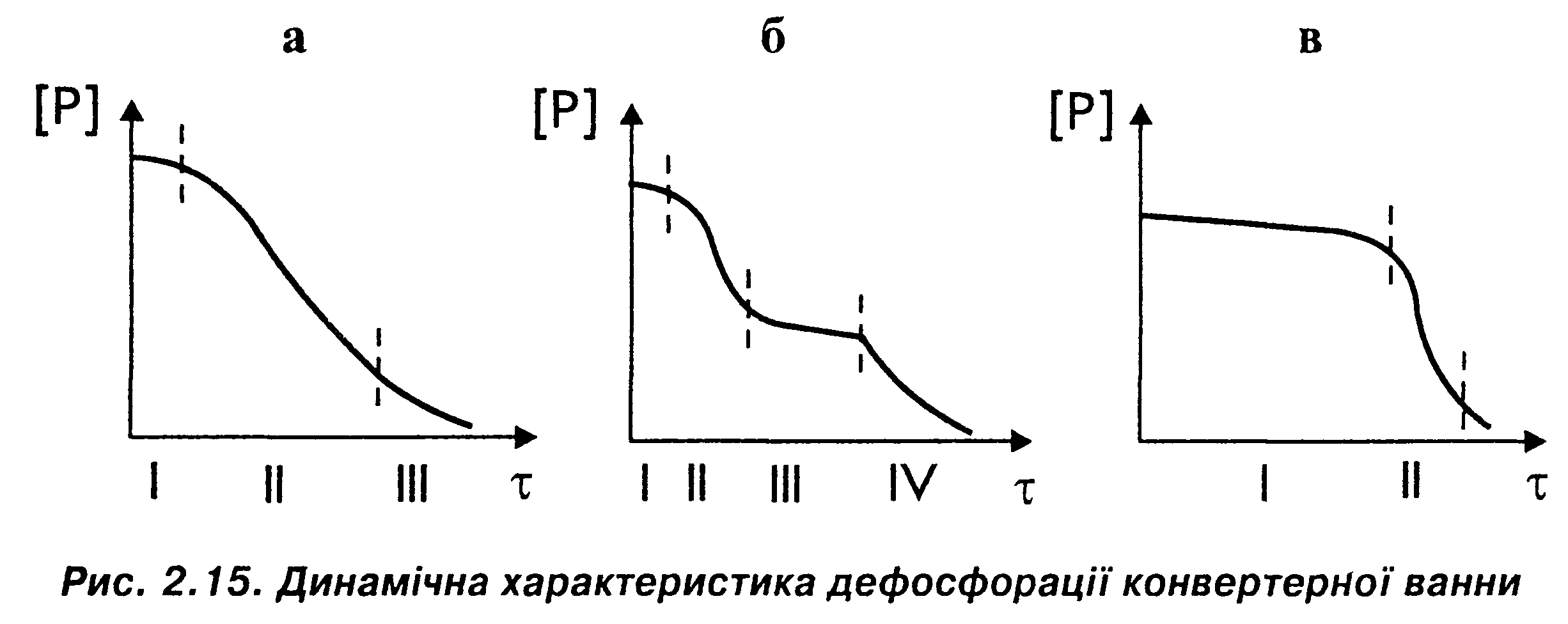

Динамічні характеристики дефосфорації досить різноманітні (рис. 2.15). У тому випадку, коли концентрація у чавуні кремнію невелика, у конвертері з верхньою продувкою через короткий проміжок часу І (рис. 2.15, а) у шлаку з'являються вільні аніони кисню і фосфор починає окислюватися. Якщо достатня рідкорухомість шлаку підтримується добавками розріджувачів типу плавикового шпату чи завдяки досить високій концентрації оксидів заліза і марганцю, що також знижують температуру плавлення шлаку, то фосфор стабільно окислюється практично протягом більшої частини продувки (період II, рис. 2.15, а) і тільки при зниженні його концентрації у III періоді швидкість дефосфорації поступово зменшується.

Така динамічна характеристика дефосфорації при верхній продувці чавунів, як передільних, так і фосфористих. Головним чином, це відбувається завдяки можливості при верхній продувці, піднімаючи чи опускаючи фурму, регулювати вміст оксидів заліза у шлаку, які не тільки є одним із двох його компонентів, необхідних для дефосфорації, але й забезпечують потрібну рідкорухомість шлаку.

У тому випадку, коли при верхній продувці уникають підйому фурми у середині продувки в період інтенсивного окислення вуглецю, тому що висока окисленість і рідкорухомість викликають спінення шлаку і викиди, шлак може згорнутися у III періоді (рис. 2.15, б). Це викликає збільшення в'язкості шлаку, зниження коефіцієнта масопереносу в ньому пентоксиду фосфору і зупинку дефосфорації.

Тільки розрідження шлаку в заключний період продувки через зниження концентрації вуглецю і ηс і витрат все більшої частини кисню на окислення заліза, що викликає зростання концентрації оксидів заліза у шлаку, відновлює окислення фосфору.

При виплавці високовуглецевих сталей за технологією із зупинкою на заданому вмісті , вуглецю не можна допускати згортання шлаку, тому що його розрідження наприкінці продувки може не встигнути відбутися і залишковий вміст фосфору у продутому металі виявиться вище заданого.

При томасівському процесі через подачу повітряного дуття знизу і високого коефіцієнта засвоєння кисню на окислення домішок металу частка кисню, що витрачається на окислення заліза, невелика, його концентрація у шлаку низька і останній залишається у в'язкому неактивному стані весь І період (рис. 2.15, в). Тільки наприкінці продувки у II періоді, який називається передувкою, коли вміст вуглецю в конвертерній ванні стає менше 0,1% і кисень повітряного дуття починає інтенсивно витрачатися на окислення заліза, шлак розріджується і протягом 2-3 хв. концентрація фосфору знижується до необхідної.

При донній кисневій продувці, що звичайно має динамічну характеристику типу, представленого на рис. 2.15, в, за тих же причин, для того, щоб уникнути передувки,

доводиться вдувати через донні фурми, разом з киснем, порошкоподібне вапно. Шлаки системи СаО - FeO, що утворюються при цьому в зоні взаємодії дуття з ванною, забезпечують дефосфорацію незалежно від стану конвертерного шлаку. Але це ускладнює устаткування і здорожує процес.

При переробці фосфористих чавунів частіше використовується верхня продувка киснем з порошкоподібним вапном, що допомагає швидко сформувати необхідну кількість шлаку, яка складає до 30% від маси металу проти 10-15% шлаку - при продувці передільних чавунів. Обов'язковим технологічним прийомом є також проміжне скачування шлаку при вмісті вуглецю близько 1%.

Якщо вважати, що фосфористим чавуном вноситься практично весь фосфор, то зі спрощеного балансу фосфору

![]()

використовуючи вираз для коефіцієнта розподілу фосфору Lp = Ршл / Рст , одержимо

![]()

При проміжному скачуванні шлаку зі шлаком, що випускається із системи метал-шлак, виводиться частина фосфору, а наступні добавки вапна у зменшену кількість шлаку підвищують його основність, що збільшує Lp і знижує залишковий вміст фосфору у продутому металі.

Очевидно, більша частина фосфору перерозподіляється між корольками металу у шлакометалевій емульсії і власне шлаком. Малий розмір корольків (в середньому близько 1 мм) і їх значна кількість (101 -102% від маси шлаку) створює значну по величині поверхню розподілу метал-шлак, на 3-4 порядки більшу, ніж площа конвертерної ванни. Тому створення спіненої шлакометалевої емульсії вважається головною умовою досягнення необхідної дефосфорації металу при переділі фосфористих чавунів. Оскільки корольки викидаються у шлак при окисленні з конвертерної ванни вуглецю, то їх вміст у шлаку залежить від швидкості його окислення Vc . Тому швидкість окислення фосфору vp залежить від Vc, а також від маси шлаку і вмісту фосфору в металі за рівнянням

![]()

де Vc, Vp - % хв.; Мшл - у частках від маси металу; кp ≈ 4,1 і 0 для рідких спінених, в'язких не пінистих і скипілих шлаків; [р] - рівноважна зі шлаком концентрація фосфору в металі.

Введення у дуття інертних газів, як правило, при продувці повітрям, повинно враховуватися шляхом перерахунку їх витрат на газовиділення при вигорянні вуглецю.

Практично, до кінця продувки фактичний вміст фосфору в металі перевищує рівноважний зі шлаком. Незважаючи на це, в останню 1/3 продувки може спостерігатися явище "фосфористого горба", що полягає у відновленні фосфору з металу у шлак. Очевидно, реакції (2.98) і (2.99) не можуть бути використані для пояснення цього явища, тому що рівноважні концентрації фосфору розраховуються з їх використанням.

Можна припустити, що відновлення фосфору відбувається в результаті значної величини спорідненості вуглецю до кисню в цей період і здійснюється за реакцією

(ЗСаО • Р205) + 5 [С] →5{CO} + З(СаО) + 2[Р]. (2.107)

У подальшому, в міру зниження вмісту вуглецю, знову відбувається окислення фосфору. Наприкінці продувки фактичний вміст фосфору наближається до рівноваги зі шлаком при розрахунку останнього за (2.101 )-(2.102). Значні величини коефіцієнта розподілу

фосфору LP роблять величину [р] досить мінливою при незначній зміні окисленості й основності шлаку наприкінці продувки, що ускладнює визначення відповідності фактичної і рівноважної концентрацій.

Розкислення конвертерної сталі звичайно відбувається при її випуску у ківш. Якщо з конвертера у ківш при випуску потрапляє деяка кількість шлаку, то взаємодія оксидів заліза з розкислювачами, що містяться в ньому, знижує окислюваність шлаку і, відповідно, підвищує рівноважну з ковшовим шлаком концентрацію фосфору в металі. Оскільки метал і шлак у ковші при випуску інтенсивно перемішуються, то відбувається рефосфорація з переходом фосфору із ковшового шлаку в розкислену сталь. Це особливо небезпечно на сталях з високим вмістом вуглецю, тому що кількість у них фосфору перед випуском ближче до заданого вмісту у готовій сталі, ніж для низьковуглецевих сталей. Запобігти рефосфорації можна, мінімізуючи масу шлаку, який потрапляє до ковша, і знижуючи його активність присадкою матеріалів, що збільшують його температуру плавлення і в'язкість, наприклад, вапна.

Випробування різних способів попередньої дефосфорації чавуну показало, що вона може здійснюватися лише в обмеженій мірі хлоридами і фторидами лужноземельних металів. Позапічна дефосфорація сталі вимагає створення окислювальних умов, що суперечить принципу використання позапічної обробки і доведення сталі у ковші для зниження її окисленості.

У той же час висока дефосфоруюча здатність конвертерних шлаків дозволяє домагатися низьких залишкових концентрацій фосфору у продутому металі порядку 10"3%. Тому в більшості випадків одержання необхідної концентрації фосфору у сталі забезпечується при продувці металу в конвертері.