- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

Міністерство освіти і науки України

Національна металургійна академія України

Б.М. Бойченко, В.Б. Охотський,

П.С. Харлашин

КОНВЕРТЕРНЕ ВИРОБНИЦТВО СТАЛІ

теорія, технологія, якість сталі,

конструкція агрегатів,

рециркуляція матеріалів і екологія

За редакцією докторів технічних наук,

професорів Б.М. Бойченка і В.Б. Охотського

Затверджено Міністерством освіти

і науки України як підручник для

студентів вищих технічних навчальних

закладів, які навчаються за спеціальністю

"Металургія чорних металів"

Дніпропетровськ РВА "Дніпро-ВАЛ" 2004

Рецензенти: Чернега Д.Ф. - член-кор. Національної академії наук України, професор, доктор технічних наук, зав. кафедрою фізико-хімічних основ технології металів Національного технічного університету України «Київський політехнічний інститут»; Огурцов А.П. - почесний ректор Дніпродзержинського державного технічного університету, професор, доктор технічних наук, зав. кафедрою металургії сталі

Бойченко Б.М., Охотський В.Б., Харлашин П.С.

К 64 Конвертерне виробництво сталі: теорія, технологія, якість сталі, конструкції агрегатів, рециркуляція матеріалів і екологія: Підручник. - Дніпропетровськ: РВА «Дніпро-ВАЛ», 2004. - 454 с.

ІЗВИ 966-7616-47-9

З позиції сучасних наукових поглядів розглянута взаємодія струменів окислювального газу з конвертерною ванною при різноманітних способах дуття. Описуються окислювальні процеси в зоні взаємодії, динаміка видалення домішок під час конвертерного переділу, шлакоутворення та розчин у ванні металобрухту, теплові процеси при продувці металу в конвертері. Викладається суть сучасних модифікацій киснево-конвертерного процесу під час переробки чавунів різноманітного хімічного складу, в тому числі донної та комбінованої продувки металу киснем. Описано методи підвищення якості металу. Розглядаються конструкції конвертерів, служба футеровки, допоміжне устаткування.

Висвітлено питання очистки відхідних конвертерних газів і використання їх тепла. Описуються обладнання сучасних цехів, їх устаткування, технологічні рішення по рециркуляції матеріалів та охороні навколишнього середовища.

Для студентів та викладачів металургійних вузів і факультетів, може бути корисна інженерно-технічним працівникам, кваліфікованим робітникам металургійних та машинобудівних заводів, співробітникам науково-дослідних і проектних інститутів.

Затверджено Міністерством освіти і науки України як підручник для студентів вищих навчальних закладів 23.10.2003, №14/18.2-1707.

ББК 34.327

ПЕРЕДМОВА

Минуло більш як піввіку з початку промислового використання киснево-конвертерних способів виробництва сталі. За оцінками фахівців, ці принципово нові технології сталеваріння на сьогоднішній день стали досить зрілими процесами, періоди їх бурхливого розвитку перейшли у стадію відносно спокійного удосконалювання окремих важливих елементів технології та устаткування. Комплекс позадоменна обробка чавуну -конвертер - позапічна обробка сталі - безперервна розливка з органічним зв'язком між цими переділами відкрив, відносно рішення найважливіших задач сучасності, а саме - різкого підвищення якості металопродукції і захисту навколишнього середовища, можливості, недосяжні ні в мартенівських, ні в електросталеплавильних цехах. У становленні і розвитку киснево-конвертерного виробництва сталі значна роль українських виробничників і вчених, зокрема, авторів даного підручника професорів Б.М. Бойченка, В.Б. Охотського, П.С. Харлашина, які є широко відомими й авторитетними фахівцями в даній галузі знань.

Національна металургійна академія України і Приазовський державний технічний університет займають передові позиції у підготовці інженерних і наукових кадрів для металургії. Одним із прикладів вагомої науково-методичної роботи, що проводиться в колективах цих вузів, є підготовлений до видання підручник "Конвертерне виробництво сталі: теорія, технологія, якість сталі, конструкції агрегатів, рециркуляція матеріалів і екологія". Попередній підручник з теорії і практики конвертерних процесів авторів В.І. Баптизманського, М.Я. Меджибожського і В.Б. Охотського 20 років прослужив справі підготовки висококваліфікованих сталеплавильників і одержав високе визнання в країні і за кордоном. У новому підручнику вдало поєднані сучасні теорія і практика, істотно доповнені новітніми матеріалами розділи, що висвітлюють численні технології конвертерних процесів, їх оптимізацію, управління ними та ін., у розробці яких автори підручника є визнаними лідерами.

Вважаю видання нового підручника надійним забезпеченням підготовки висококваліфікованих інженерів-металургів, бажаю авторам нових творчих успіхів.

Академік Національної академії наук України, директор Фізико-технологічного інституту металів і сплавів НАНУ, професор, доктор технічних наук

ВСТУП

У 1856 р. Генрі Бессемер (Великобританія) взяв патент № 2768 (Великобританія) і № 6082 (США) на переробку рідкого чавуну в сталь без використання палива шляхом введення в об'єм рідкого металу повітря, кисню чи іншого газоподібного середовища, з якого можна добути кисень для окислення вуглецю. Це й стало першим конвертерним процесом, який дозволив значно інтенсифікувати рафінувальні процеси і підвищити продуктивність сталеплавильних агрегатів. Сталь одержували в рідкому стані, що давало можливість розливати її у форми (виливниці) і вирішувало проблему надання відливкам необхідної форми. Перший цех почав працювати в Шеффілді (Великобританія) у 1860 році.

У вітчизняній практиці перші дослідження з бесемерування почалися на Воткинському заводі в 1863 р., а в 1872 р. бесемерівське виробництво було налагоджено на Обухівському заводі (С.-Петербург).

Сідней Джильхрист Томас (Великобританія), вирішуючи проблему видалення фосфору при продувці чавуну повітрям знизу, спочатку випробував футеровку конвертера із вапняку, а в 1878 р. запропонував робити її із доломіту. Це дало змогу формувати основний шлак при достатній, з виробничої точки зору, стійкості футеровки і видаляти з металу фосфор, що вирішувало проблему переділу томасівських чавунів, у першу чергу, для Західної Європи, залізорудні родовища якої складалися, головним чином, із фосфористих руд. Так виник томасівський конвертерний процес. У вітчизняній практиці він ніколи не грав помітної ролі у зв'язку зі значними запасами більш рентабельних малофосфористих залізних РУД-

Перші бесемерівські і томасівські конвертери мали садку близько 1 т і використовувались як у рухомому (обертальні навколо поперечної осі), так і в нерухомому варіантах. Пізніше всі вони стали рухомими, а їх садка зросла до десятків тонн.

Становлення бічної продувки у конвертері повітрям пов'язане з іменами Бессемера (1862), Горенсона (Швеція, 1858), Тропенаса (Великобританія, 1891), Робера (США, 1888). Процес, що у вітчизняній літературі називається малобесемерівським, знайшов застосування у сталеливарних цехах, переробляючи ливарний висококрем'янистий чавун у конвертерах садкою в кілька тонн.

У 1948-49 рр. проф. Р. Дюрер і Г. Хельбрюге провели в Герлафінгені (Швейцарія) дослідження з продувки чавуну в конвертері киснем зверху через водоохолоджувану фур-му. Австрійські інженери (Т.Є. Суесс та ін., фірма ФЕСТ), ознайомившись із результатами цих досліджень, в 1949-1950 рр. провели свої експерименти в Лінці, знизивши тиск кисню і збільшивши висоту фурми над ванною, що зменшило швидкість зносу вогнетривів і збільшило швидкість окислення фосфору. Вони провели перші промислові плавки у 1952 р. в Лінці і взяли патент у США в 1957 р. У вітчизняній практиці верхня киснева продувка була освоєна в 1956 р. на заводі ім. Г.І. Петровського.

Спроби використовувати кисень для продувки в конвертері донного дуття продовжувались у 20-30-х роках XX століття. У 1933 р. М.І. Мозговий, а в 1945 р. В.В. Кондаков провели напівпромислові дослідження по використанню для цього чистого кисню. У 1959 р. описані дослідження ЦНДІЧМ по захисту вогнетривів днища від зносу подачею концентричного щодо кисневого дуття потоку діоксиду вуглецю.

У 1966 р. Ж. Савар і Р. Лі (Канада) взяли французький патент на використання в якості захисного середовища вуглеводневого газоподібного або рідкого палива, що ліг в основу розробленого у Франції варіанту ЦЛ/5 донної кисневої продувки. У 1968 р. на заводі Макси-міліан Хютте (Німеччина) був освоєний варіант ОВМ.

У 70-80-х роках XX століття в США, Японії, Франції, Люксембурзі, Німеччині, Великобританії, Голландії було освоєно близько двох десятків різних варіантів комбінованої продувки, що поєднує продувку киснем зверху з подачею через днище кисню, повітря чи інертного газу, що дозволило регулювати процеси шлакоутворення і перемішування конвертерної ванни. У вітчизняній практиці перший конвертерний цех, спроектований і побудований під технологію комбінованої продувки, був введений на Дніпровському металургійному комбінаті.

У різні періоди світового розвитку сталеплавильного виробництва домінували різні способи виробництва сталі.

У 70-80-х роках XIX століття бесемерівським процесом виплавлялося понад 90% усієї сталі. У 10-х роках XX століття свого максимального обсягу виробництва досяг томасівський процес - 20% від усієї вироблюваної у світі сталі, стільки ж вироблялося бесемерів-ської сталі, а інші 60% виплавлялися в мартенівських печах.

Кількість сталі, вироблюваної киснево-конвертерними процесами, до останнього часу монотонно росла і в останні роки складає близько 70% від усієї виплавленої у світі сталі (близько 750 млн. т за рік). Переважають конвертери з комбінованою продувкою. У конвертерах із донною кисневою продувкою виробляється лише близько 3% усієї конвертерної сталі, а донного повітряного дуття - менше 1%.

Конвертерні процеси добре поєднуються із доменним процесом виробництва чавуну, так само, як одержання металізованої сировини прямим відновленням залізної руди -з електросталеплавильним процесом. Кожен із цих тандемів має свої переваги і недоліки, пов'язані з наявністю і розмірами запасів вихідної сировини, видом і питомими витратами енергоносіїв, ступенем впливу на навколишнє середовище. Прогнози на XXI століття припускають, що у поєднанні доменного процесу з конвертерним у світі буде вироблятися основна маса всієї сталі. Зрозуміло, якщо не виникне принципово нова сталеплавильна технологія, економічність якої значно перевищуватиме існуючі, як це відбулося у 50-х роках XIX століття, з появою бесемерівського процесу, чи через 100 років - у 50-х роках XX століття - конвертерного процесу з верхньою кисневою продувкою.

Якщо створення принципово інших металургійних технологій з інтервалом у сторіччя - це закономірність, то найближчі 50 років цей підручник буде старіти незначними темпами.

У підручнику глави 3, 4, 6, 12, 15 і розділи 7.1-7.5, 8.1, 8.10, 8.11 написані Б.М. Бойчен-ком; глави 1, 2, 9, 10, 11, 13, 14 і розділ 7.11 - В.Б. Охотським; глава 5 і розділи 7.6-7.10 -П.С. Харлашиним. Розділи 8.2-8.9 надані професором О.Г. Величком, за що автори висловлюють йому щиру вдячність.

Написання підручника стало можливим завдяки тій роботі інженерів-сталевлавиль-ників металургійних підприємств, яка була здійснена ними, починаючи з пуску першого в країні конвертерного цеху в 1956 р. Серед них чільне місце посідають випускники Національної металургійної академії України, що навчалися в групі МЧ-54-2. Ця група дала країні таких фахівців, як В.М. Гуров (начальник мартенівського цеху "Криворіжсталі", нині народний депутат, заступник голови Комітету Верховної Ради України), Ю.Д. Кузенков (міністр чорної металургії України, нині крупний підприємець), В.М. Кирсанов (керівник наукової служби Нижньодніпровського трубопрокатного заводу), відомий педагог-металург А.М. Ру-денко, провідні спеціалісти з проектування металургійних підприємств В.І. Колесников, В.М. Богдан, завдяки енергії і дійовій допомозі яких цей підручник побачив світ і які по праву можуть вважатися його співвидавцями.

1. Струминні течії

Як і будь-який металургійний процес, конвертерний процес складається із локальних фізико-хімічних перетворень, головним з яких є взаємодія струменя окислювального дуття з металом, що визначається параметрами газового потоку на вході у метал.

Для продувки конвертерної ванни використовуються різні гази і їх сполучення: технічно чистий кисень (до 99,9% 02), кисень з аргоном (співвідношення від 3:1 до 1:3), повітря (21% 02), збагачене (до 35%) киснем повітря, кисень в суміші з С02 або водяною парою (співвідношення близько 1:1), природний газ, пропан, газифіковані важкі вуглеводні та інші гази.

Для формування дуттєвих струменів використовують різні дуттєві пристрої (трубки, сопла, пористі вставки) і в залежності від їх конструкції, положення щодо рівня ванни (вище чи нижче його) і параметрів газу перед дуттєвим пристроєм дуття взаємодіє з металом по-різному.

1.1. Конструкція дуттєвих пристроїв

Для донного повітряного дуття в бесемерівських і томасівських конвертерах використовуються отвори, що проходять крізь футеровку днища конвертера і мають приблизно циліндричну форму. Діаметр сопел складає від 9 до 20 мм, частіше - 10-15 мм.

Для бесемерівського процесу сопла групують по 7-12 штук у фурмі, яка має форму зрізаного конуса з вогнетривкого матеріалу (шамоту), з відстанню між ними 30-40 мм, з кутом нахилу до осі фурми близько 6° і довжиною, що приблизно дорівнює товщині днища (кількість фурм - 7-35, а сопел - 80-350). Фурми вставляються в отвори днища, а після зносу від дії високих температур у зоні взаємодії окислювального дуття з металом, що відбувається за 4-7 плавок, вибиваються і замінюються новими. Це відбувається багаторазово протягом кампанії днища, що триває 140-150 плавок.

Для томасівського процесу отвори у днищі (сопла) також мають циліндричну форму, але виготовляються разом із днищем і розташовані рівномірно по його площі, іх діаметр складає 10-16 мм, відстань між їх осями - 60-120 мм, а кількість -100-300 штук.

Оскільки внутрішня поверхня сопел в обох випадках є поверхнею вогнетривкого матеріалу, тобто шорсткуватою, при течії газового потоку по соплу мають місце значні втрати напору дуття на тертя. Щоб їх зменшити, в окремих випадках сопла виготовляються із металевих труб, закладених у футеровку, але це збільшує витрати на процес.

Циліндрична форма сопел при надкритичному тиску перед соплом забезпечує одержання звукового струменя газу на виході із нього.

При малому бесемеруванні сопла виконуються у футеровці стінки конвертера вище або нижче рівня ванни і являють собою отвори у вогнетривкій вставці або металеву трубку у вогнетривкій цеглі. їх осі звичайно паралельні між собою. Кількість сопел (їх ще називають фурмами) звичайно 5-9 і збільшується зі збільшенням садки конвертера від 1 до 5 т. Діаметр сопел 20-40 (частіше 30-35) мм, а відстань між їх осями - 45-70 мм. Тиск дуття завжди нижче критичного і тому дуття, що витікає, завжди має дозвукову швидкість. Стійкість сопел (фурм) - 10-15 плавок, що при стійкості конвертера 100-180 плавок вимагає періодичного ремонту сопел.

В сучасних конвертерах аргонокисневого рафінування, використовуваних для продув-ки, у тому числі хромовмісного металу, на м'яку сталь, дуття підводиться збоку, значно нижче рівня ванни. При садці конвертерів 10-100 т кількість сопел (фурм) складає 2-5, вони розташовані у футеровці стін конвертера на половині периметру, їх осі спрямовані

по радіусу конвертера, діаметр отвору 6-15 мм для подачі кисню й аргону. Вони виконані із трубок корозійностійкої сталі, закладених у футеровку. Оскільки тиск газів перед соплом завжди вище критичного, то струмінь, що витікає, має звукову швидкість.

Знос футеровки стінки вище фурм відбувається удвічі швидше, ніж в інших місцях. При донній кисневій продувці в конвертерах садкою 20-230 т використовуються 6-22 фурми, що представляють собою конструкцію "труба в трубі". По внутрішній мідній трубі діаметром 11 -28 мм подається кисень, а по щілинному зазору між нею і зовнішньою трубою з корозійностійкої сталі шириною 2-3 мм - захисне середовище: природний газ, пропан, мазут, рідко інші гази, що захищають футеровку днища від зносу високотемпературними середовищами зони взаємодії окислювального дуття з металом. Витрати захисного середовища складають близько 10% від витрат кисню.

Оскільки центральне сопло - циліндричне, а стінки щілини рівнобіжні між собою, то при надкритичному тиску кисню і захисного газу перед фурмою всі гази витікають зі звуковою швидкістю.

Фурми розташовані звичайно в центральній частині днища, а відстані між їх осями складають 140-750 мм. Іноді зона розміщення фурм ексцентрична щодо осі конвертера.

Досягнута стійкість фурми дорівнює стійкості днища. Існує варіант технології аргонокисневого рафінування з подачею дуття через днище конвертера. На 15-тонному конвертері використовується 5 фурм. Садка конвертерів досягає 70 т. Подробиці конструкції дуттєвих пристроїв невідомі.

Найбільш розповсюджений варіант киснево-конвертерного процесу - верхня продувка киснем через водоохолоджувану фурму, встановлену вище рівня спокійної ванни. Кінцева частина (наконечник) фурми протяжністю 200-400 мм виготовляється із міді. У наконечнику фурми розміщується від 1 до 12 сопел при садці конвертера від 5 до 400 т. Сопла також виготовляються із міді і зварюються з торцевою частиною наконечника.

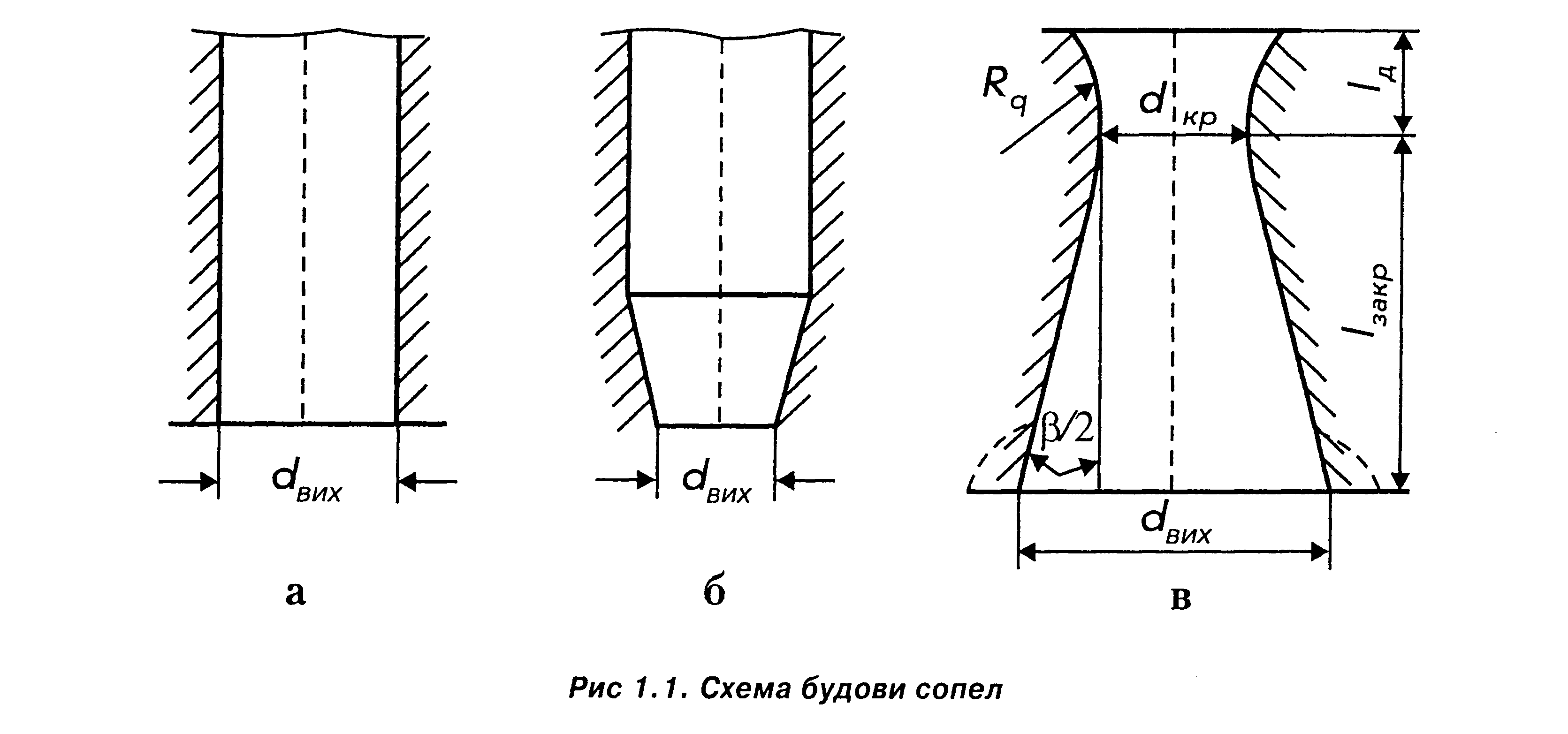

На

початку становлення верхньої продувки,

незалежно від садки конвертера,

використовувалися фурми з одним

циліндричним соплом, що конічно сходиться,

або соплом Лаваля (рис.1.1.). При надкритичному

тиску кисню перед соплом у перших двох

випадках швидкість витікання кисню із

сопла

![]() -

звукова, а в останньому - надзвукова.

-

звукова, а в останньому - надзвукова.

При

досить великій садці конвертера і

значних витратах кисню на одне сопло

![]() продувка

супроводжувалась викидами з конвертера

металу і шлаку. Спроби пом'якшити

продувка

супроводжувалась викидами з конвертера

металу і шлаку. Спроби пом'якшити

процес взаємодії струменя з металом шляхом виконання спіралеподібної нарізки по внутрішній поверхні сопла не вирішили проблеми.

При переході на конструкцію фурми з 2-3 і більше соплами витрати кисню на одне сопло зменшилися, і викиди були в основному ліквідовані. Це сталося в першій половині 60-х років, а в подальшому фурми почали виготовляти практично тільки із соплами Лаваля, що збільшило динамічний тиск струменя і дало змогу забезпечити досить інтенсивну взаємодію струменя з ванною при більш високому положенні фурми.

При

садці конвертерів 50-400 т критичний

діаметр сопла Лаваля dкр=20-50 мм, вихідний

- dвих = 30-65 мм, витрати кисню на одне сопло

складають

![]() =30-300

м3/хв. У багатоканальній фурмі вісь сопла

нахилена на 8-25° відносно осі фурми, що

розводить кисневі струмені в сторони

і збільшує ту частину конвертерної

ванни, яка піддається безпосередньому

впливу дуттєвих струменів і зберігає

позитивний принцип зменшення витрат

газу на одне сопло без злиття струменів.

=30-300

м3/хв. У багатоканальній фурмі вісь сопла

нахилена на 8-25° відносно осі фурми, що

розводить кисневі струмені в сторони

і збільшує ту частину конвертерної

ванни, яка піддається безпосередньому

впливу дуттєвих струменів і зберігає

позитивний принцип зменшення витрат

газу на одне сопло без злиття струменів.

Із зони взаємодії кисню з металом періодично, з частотою близько 10 Гц, викидаються сплески і краплі металу з температурою понад 2000°С, частина з яких попадає на торцеву поверхню водоохолоджуваної фурми (лобовину). При ударі сплеску і краплі об лобовину виникає локальний тепловий потік значної інтенсивності, який викликає перегрів мідної стінки лобовини наконечника. Якщо потік охолоджуючої води рухається відносно лобовини фурми із досить великою швидкістю, то цей локальний перегрів знімається, не викликаючи підвищення температури стінки до величини температури плавлення міді (1083°С), і прогару фурми не відбувається. У противному разі через стінку, що прогоріла, на конвертерну ванну починає текти охолоджуюча вода, виникає небезпека вибуху, що змушує зупиняти продувку і міняти фурму чи наконечник.

Мідь - дорогий і дефіцитний метал, і це змушує вживати заходів щодо запобігання прогару. Найбільш ефективним є підвищення швидкості охолоджуючої води, що омиває лобовину наконечника, до 8 м/с і більше.

Раніше стійкість наконечника складала приблизно таку ж кількість плавок, що і стійкість футеровки, і фурму замінювали при ремонті футеровки. При використанні останнім часом легковагого брухту, що займає на початку продувки значну частину внутрішнього обсягу конвертера, збільшилась імовірність прогару фурми при ударі кисневого струменя об поверхню кусків брухту, що виступають над поверхнею ванни, і утворення бризок палаючого металу, які бомбардують лобовину фурми і викликають її прогар. При цьому стійкість наконечника знижується від кількох сотень до кількох десятків плавок, тобто на порядок величини.

Зі зниженням ступеня чистоти міді, з якої виготовляється наконечник, зменшується коефіцієнт теплопровідності стінки лобовини, збільшується імовірність перегріву, оплавлення і прогару лобовини.

Відомі неодноразові спроби виготовлення фурм для верхньої кисневої продувки із соплами, поперечний переріз яких не осесиметричний, наприклад, щілиноподібними. Випадки досить тривалої роботи таких фурм у виробничому, а не в дослідницькому режимі, невідомі.

При комбінованій верхньодонній продувці киснем у днищі встановлюється 4-6 таких же фурм, як і при суто донному кисневому дутті. В залежності від садки конвертера, витрати кисню на одну фурму складають 10-30 м3/хв, а частка кисню, що подається знизу, від його загальних витрат зверху і знизу - 10-30%.

При комбінованій продувці зверху киснем і знизу інертним газом донні дуттєві пристрої можуть бути різної конструкції.

Широке поширення одержали вставки у днищі з пористих вогнетривів, які мають так звану наскрізну пористість, тобто пори, що з'єднують між собою торці вставки. У цьому випадку під тиском інертний газ тече по порах від зовнішнього торця, до якого він підводиться, до внутрішнього, який виходить у конвертерну ванну. При цьому в металі утворюються бульби інертного газу невеликого діаметра, які спливають і

процес взаємодії струменя з металом шляхом виконання спіралеподібної нарізки по внутрішній поверхні сопла не вирішили проблеми.

При переході на конструкцію фурми з 2-3 і більше соплами витрати кисню на одне сопло зменшилися, і викиди були в основному ліквідовані. Це сталося в першій половині 60-х років, а в подальшому фурми почали виготовляти практично тільки із соплами Лаваля, що збільшило динамічний тиск струменя і дало змогу забезпечити досить інтенсивну взаємодію струменя з ванною при більш високому положенні фурми.

При садці конвертерів 50-400 т критичний діаметр сопла Лаваля dкр=20-50 мм, вихідний - dвих = 30-65 мм, витрати кисню на одне сопло складають =30-300 м3/хв. У багатоканальній фурмі вісь сопла нахилена на 8-25° відносно осі фурми, що розводить кисневі струмені в сторони і збільшує ту частину конвертерної ванни, яка піддається безпосередньому впливу дуттєвих струменів і зберігає позитивний принцип зменшення витрат газу на одне сопло без злиття струменів.

Із зони взаємодії кисню з металом періодично, з частотою близько 10 Гц, викидаються сплески і краплі металу з температурою понад 2000°С, частина з яких попадає на торцеву поверхню водоохолоджуваної фурми (лобовину). При ударі сплеску і краплі об лобовину виникає локальний тепловий потік значної інтенсивності, який викликає перегрів мідної стінки лобовини наконечника. Якщо потік охолоджуючої води рухається відносно лобовини фурми із досить великою швидкістю, то цей локальний перегрів знімається, не викликаючи підвищення температури стінки до величини температури плавлення міді (1083°С), і прогару фурми не відбувається. У противному разі через стінку, що прогоріла, на конвертерну ванну починає текти охолоджуюча вода, виникає небезпека вибуху, що змушує зупиняти продувку і міняти фурму чи наконечник.

Мідь - дорогий і дефіцитний метал, і це змушує вживати заходів щодо запобігання прогару. Найбільш ефективним є підвищення швидкості охолоджуючої води, що омиває лобовину наконечника, до 8 м/с і більше.

Раніше стійкість наконечника складала приблизно таку ж кількість плавок, що і стійкість футеровки, і фурму замінювали при ремонті футеровки. При використанні останнім часом легковагого брухту, що займає на початку продувки значну частину внутрішнього обсягу конвертера, збільшилась імовірність прогару фурми при ударі кисневого струменя об поверхню кусків брухту, що виступають над поверхнею ванни, і утворення бризок палаючого металу, які бомбардують лобовину фурми і викликають її прогар. При цьому стійкість наконечника знижується від кількох сотень до кількох десятків плавок, тобто на порядок величини.

Зі зниженням ступеня чистоти міді, з якої виготовляється наконечник, зменшується коефіцієнт теплопровідності стінки лобовини, збільшується імовірність перегріву, оплавлення і прогару лобовини.

Відомі неодноразові спроби виготовлення фурм для верхньої кисневої продувки із соплами, поперечний переріз яких не осесиметричний, наприклад, щілиноподібними. Випадки досить тривалої роботи таких фурм у виробничому, а не в дослідницькому режимі, невідомі.

При комбінованій верхньодонній продувці киснем у днищі встановлюється 4-6 таких же фурм, як і при суто донному кисневому дутті. В залежності від садки конвертера, витрати кисню на одну фурму складають 10-30 м3/хв, а частка кисню, що подається знизу, від його загальних витрат зверху і знизу - 10-30%.

При комбінованій продувці зверху киснем і знизу інертним газом донні дуттєві пристрої можуть бути різної конструкції.

Широке поширення одержали вставки у днищі з пористих вогнетривів, які мають так звану наскрізну пористість, тобто пори, що з'єднують між собою торці вставки. У цьому випадку під тиском інертний газ тече по порах від зовнішнього торця, до якого він підводиться, до внутрішнього, який виходить у конвертерну ванну. При цьому в металі утворюються бульби інертного газу невеликого діаметра, які спливають і

викликають перемішування ванни. Досить малий розмір пор запобігає затіканню металу у сопло внаслідок капілярного ефекту навіть при відключенні подачі інертного газу.

Іноді у вогнетривкій вставці пори утворюються за рахунок запресовування у вогнетрив стержнів діаметром 1-2 мм із наступним їх витягуванням. Такі вставки зі спрямованою пористістю дозволяють також відключати подачу інертного газу, не боячись затікання металу в канали. Кількість таких вставок - близько 10.

Інколи діаметр каналів збільшують до 2-6 мм, а їх сумарна кількість у кількох вогнетривких вставках складає 101 — 102 штук при відстані між каналами від 40 до 10 мм і витратах інертного газу аргону 101-10° м3/год. Зі збільшенням витрат інертного газу і зменшенням відстані між каналами збільшується імовірність переохолодження металу й утворення навколо каналів затверділого металу (охолодей). Охолоді перекривають отвір каналу і знижують чи навіть припиняють витікання газу із каналів у конвертерну ванну.

При діаметрі отворів для подачі інертного газу 6-8 мм його подають через металеві трубки у днищі конвертера, які в кількості 10 встановлюють у різних місцях днища - центральній або ексцентрично розташованій його частині, по окружності, діаметр якої певним чином співвідноситься з діаметром ванни.

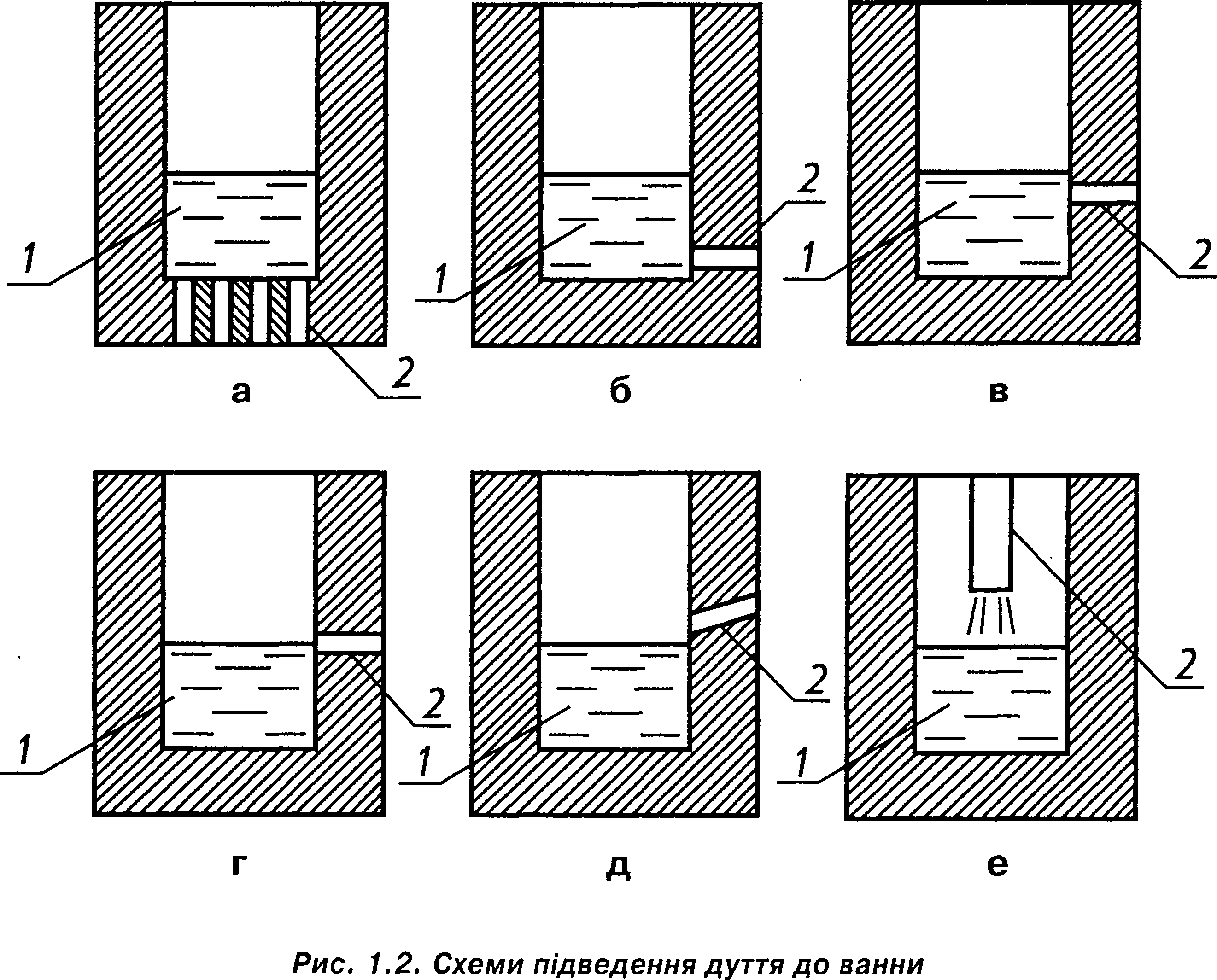

Схеми положення сопел і фурм (2) відносно конвертерної ванни (1) наведені на рис. 1.2.