- •Процессы и аппараты химической переработки древесины

- • Пермский государственный

- •Введение

- •Характеристика основного оборудования цбп

- •Заводы бумагоделательного оборудования, их специализация

- •Промышленный транспорт по доставке сырья для предприятий цбп

- •3.1. Водный транспорт

- •3.2. Железнодорожный трансорт

- •Автомобильный транспорт

- •Грузоподъемные машины пунктов приема и хранения древесного сырья

- •4.1. Пролетные краны

- •2 Лебедки; 3 будка крановщика

- •4.2. Стреловые краны

- •5. Оборудование складов древесного сырья

- •6. Основные виды межцехового и внутрицехового транспорта

- •Роликоопоры крепятся на раме. Лента приводится в движение приводным барабаном от электропривода.

- •7. Оборудование для распиловки древесины

- •8. Оборудование для окорки древесины

- •9. Оборудование для обезвоживания и отжима коры

- •10. Оборудование для получения щепы

- •11. Оборудование для сортирования щепы

- •12. Оборудование для измельчения крупной щепы

- •13. Облагораживание щепы

- •14. Оборудование закрытых складов щепы

- •15. Оборудование для периодической варки целлюлозы

- •2 Вымывное колено; 3 штуцер для кислоты; 4,5 паровые штуцера

- •16. Оборудование для непрерывной варки целлюлозы

- •17. Оборудование для быстрой непрерывной варки целлюлозы

- •18. Оборудование для приема сваренной массы

- •19. Промывка целлюлозы

- •19.1. Задачи и общая характеристика процесса промывки

- •19.2. Промывка в диффузорах, прессах и на фильтрах

- •19.3. Промывка массы на вакуум-фильтрах

- •20. Оборудование для получения древесной массы

- •21. Оборудование для размола и роспуска волокнистых полуфабрикатов

- •21.1. Ножевые размалывающие машины.

- •21.2. Оборудование для роспуска и безножевого размола массы

- •22. Оборудование для очистки массы

- •22.1. Оборудование для грубого сортирования

- •22.2. Оборудование для тонкого сортирования

- •22.3. Оборудование для очистки массы от тяжелых и легковесных включений

- •23. Оборудование для сгущения массы

- •24. Оборудование для хранения массы

- •25. Оборудование для перемещения водно-волокнистых суспензий

- •26. Оборудование для отбелки целлюлозы

- •26. 1. Смесители массы с химикатами

- •26.2. Отбельные башни

- •26.3. Реакторы кислородно-щелочной обработки

- •27. Оборудование для сушки целлюлозы

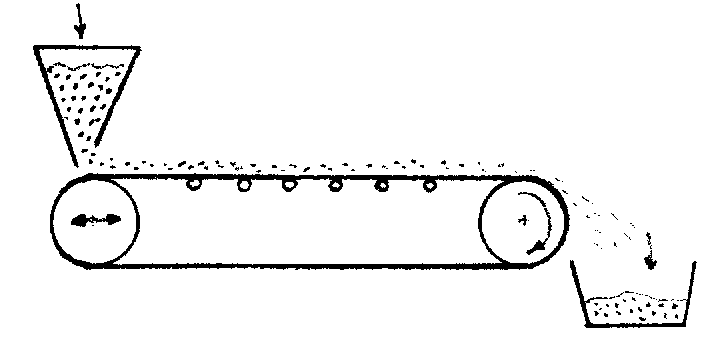

Роликоопоры крепятся на раме. Лента приводится в движение приводным барабаном от электропривода.

М атериал

подается на ленту через загрузочную

воронку, установленную над лентой.

Разгрузка материала производится

путем сбрасывания

его со стороны приводного барабана или

посредством разгрузочных тележек или

сбрасывающих щитов.

атериал

подается на ленту через загрузочную

воронку, установленную над лентой.

Разгрузка материала производится

путем сбрасывания

его со стороны приводного барабана или

посредством разгрузочных тележек или

сбрасывающих щитов.

В

Рис. 11. Схема

ленточного

конвейера

Конвейеры для транспортировки короткомерной древесины оснащаются бортами высотой 35 см в виде стальных гнутых профилей.

Наибольшее применение получила текстильная прорезиненная лента шириной 400 2000 мм.

При транспортировке короткомерных балансов длина конвейера может достигать 500 600 м при производительности 250 300 пл. м3/ч. Скорость движения 11,5 м/с.

Достоинства: малый расход энергии, высокая производительность.

Недостатки: малый угол подъема, быстрый износ ленты.

Цепной транспортер. Применяется при крутонаклонных трактах подачи материалов или при необходимости большого тягового усилия.

В цепных конвейерах тяговым, а иногда и несущим органом служат одна или несколько бесконечных цепей. Многоцепные конвейеры являются составной частью раскатных столов для длинномерных балансов, поперечных цепных транспортеров и других устройств.

Приводное устройство состоит из приводных звездочек или блоков, передаточного механизма и электродвигателя.

Скорость движения транспортера 0,3 0,5 м/с.

Достоинство: высокое тяговое усилие.

Недостатки: малая скорость, быстрый износ.

На практике применяют различные виды цепных конвейеров: скребковые, клыковые, пластинчатые.

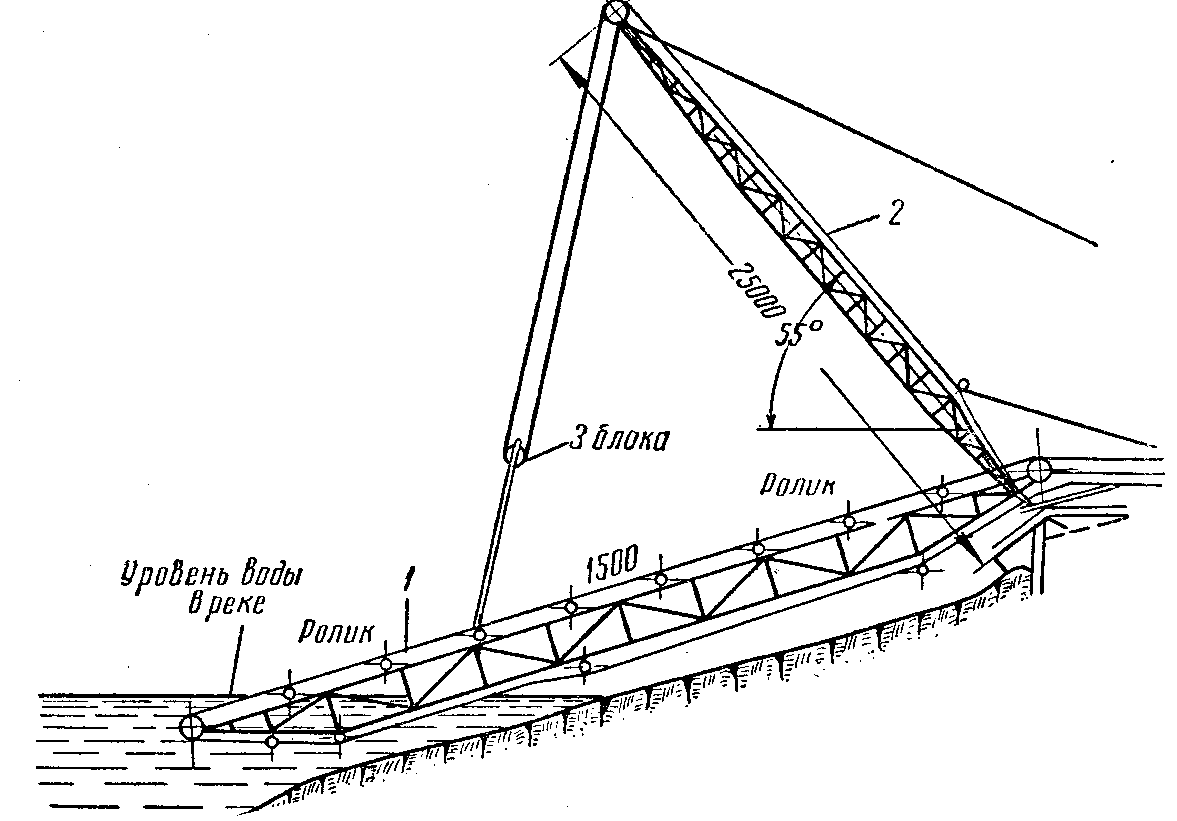

Поперечная лесотаска (рис. 12). Представляет собой один из видов цепного транспортера и служит для подъема бревен с воды на берег. Лесотаски изготовляются большей частью стационарными, но могу быть и передвижными. Применяется два типа лесотасок с переменным углом наклона (шарнирно-подвесные) и с постоянным.

В зависимости от уровня воды в реке подъем и опускание транспортера производят с помощью перекинутых через блоки тросов и установленных на берегу лебедок. Угол наклона обычно составляет 20 400.

Транспортер смонтирован на стальной ферме, верхний конец которой закреплен шарнирно, а нижний удерживается в наклонном положении канатами.

Ч

Рис. 12. Поперечная

лесотаска:

1

ферма; 2

укосина

Скребковый конвейер. Применяют для перемещения хорошо сыпучих кусковых материалов. Это цепной конвейер с закрепленными на цепях скребками, служащими для перемещения материалов толканием по желобу. Желоб является грузонесущим элементом.

Скребковый конвейер (рис. 13) состоит из открытого желоба, смонтированного на станине, вдоль которой движется тяговая цепь с укрепленными на ней скребками различных типов, огибающая концевые (приводную и натяжную) звездочки.

К

Рис.

13. Схема скребкового конвейера

Транспортирование материала обычно осуществляется по нижней ветви в одном направлении. Разгрузка материала происходит через отверстия в дне желоба, размер которых регулируется задвижками.

Достоинства: простота конструкции, возможность загрузки и разгрузки материала в любом месте по длине конвейера.

Недостатки: быстрый износ желоба и ходовой части, повышенный расход мощности.

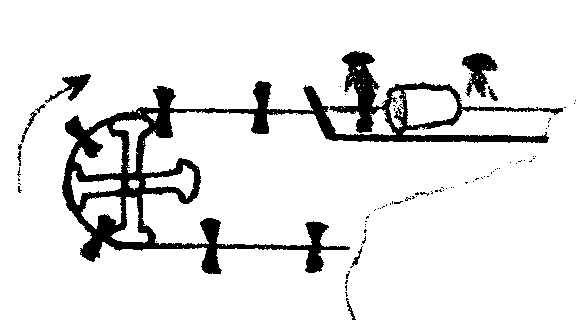

Канатно-дисковый конвейер (рис. 14). Является разновидностью скребковых конвейеров и применяется для транспортировки короткомерных балансов к передвижному кучеукладчику.

Рабочим органом служит стальной трос диаметром 25 32 мм с закрепленными на нем через 1,2 1,8 м круглыми дисками (муфтами). Диски при движении скользят по металлическому желобу. Для уменьшения трения в желоб подается вода.

П риводная

станция состоит из ведущей звездочки

со съемными или несъемными кулачками,

редуктора и открытой цилиндрической

зубчатой передачи. Желоба бывают

металлические или железобетонные.

риводная

станция состоит из ведущей звездочки

со съемными или несъемными кулачками,

редуктора и открытой цилиндрической

зубчатой передачи. Желоба бывают

металлические или железобетонные.

Разгрузка балансов с конвейера осуществляется через разгрузочные лотки.

Д

Рис. 14. Схема

канатно-дискового конвейера

Недостатки: металло- и энергоемкость, быстрый износ каната и дисков.

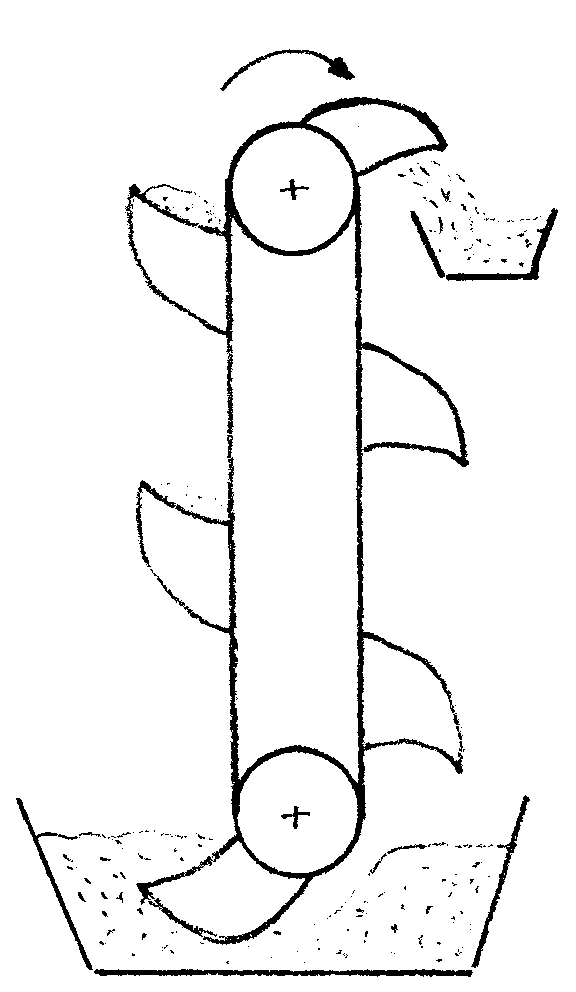

Э леватор

(рис.

15). применяется

для подъема или спуска сыпучих грузов.

Чаще всего используются ковшовые

элеваторы.

леватор

(рис.

15). применяется

для подъема или спуска сыпучих грузов.

Чаще всего используются ковшовые

элеваторы.

В зависимости от вида тягового органа различают элеваторы одноцепные, двухцепные и ленточные. Цепные элеваторы применяются для транспортиро-вания тяжелых и абразивных материалов. Скорость движения 0,3 1,25 м/с.

Л

Рис. 15. Схема элеватора

Загрузка ковшей производится зачерпыванием или засыпанием при помощи питателей.

Разгрузка ковшей происходит при их переходе через верхние звездочки или барабан под действием силы тяжести (для цепных) или центробежной силы (для ленточных).

Привод элеватора устанавливается в месте разгрузки груза.

По конструкции ковши делятся на глубокие, мелкие, остроугольные и трапециевидные.

Ковши крепятся к цепям при помощи уголков или фасонных звеньев, а к ленте специальными болтами. Тканевые прорезиненные ленты меньше изнашиваются, имеют плавный ход и большую скорость транспортирования материалов.

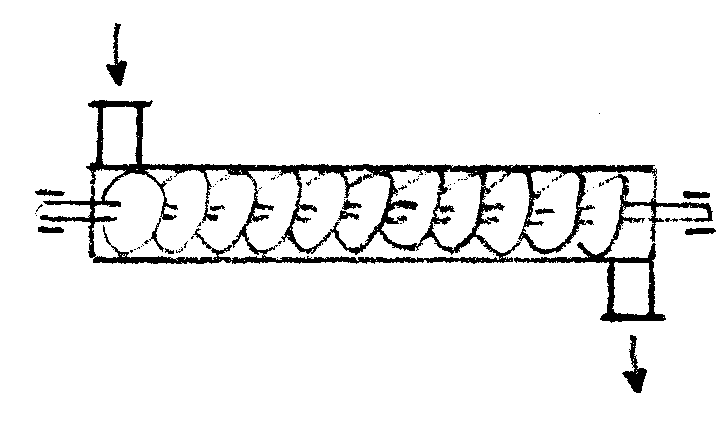

Винтовой конвейер (шнек). применяется для транспортирования по горизонтали или под небольшим наклоном (до 15 16 0) на сравнительно короткие расстояния (до 30 40 м) порошкообразных, мелкокусковых и вязких материалов, а также для перемещения сыпучих материалов под любым наклоном.

Винтовые конвейеры специальной конструкции широко применяются в качестве питателей древесной щепы.

Винтовой конвейер (рис. 16) состоит из желоба с полуцилиндрическим днищем, внутри которого в подшипниках вращается винт вал с укрепленными на нем витками. Вращение вала осуществляется от электродвигателя через редукторный привод.

Движение материала происходит вследствие проталкивания его витками при вращении винта. Желоб закрывается крышкой, снабженной патрубком для загрузки материала.

Р азгрузка

осуществляется в конечном или

промежуточном пунктах через

разгрузочные патрубки, установленные

в днище.

азгрузка

осуществляется в конечном или

промежуточном пунктах через

разгрузочные патрубки, установленные

в днище.

Д

Рис. 16. Схема

винтового конвейера

По конструкции винты разделяются на ленточные, сплошные, лопастные и фасонные.

Шаг винта устанавливают, исходя из свойств транспортируемого материала и диаметра винта.

Достоинства: простота конструкции, малые габариты, удобство обслуживания, возможность загрузки и разгрузки в любом месте, герметичность.

Недостатки: сильный износ винта и желоба, повышенный расход энергии из-за трения, некоторое измельчение материала.

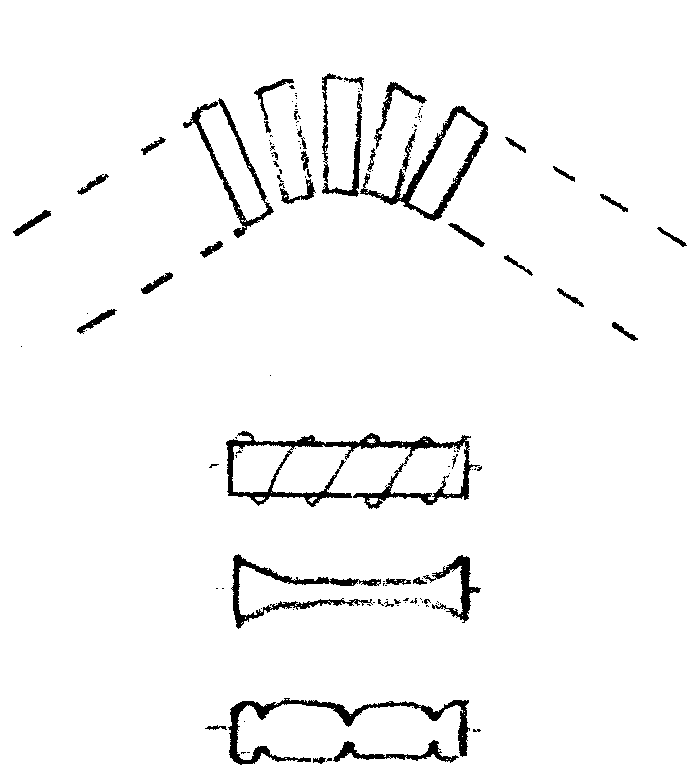

Р оликовый

конвейер (рис.

17). применяется

для транспортирования балансов, плоских

и цилиндрических грузов на криволинейных

участках.

оликовый

конвейер (рис.

17). применяется

для транспортирования балансов, плоских

и цилиндрических грузов на криволинейных

участках.

Привод роликов может быть групповой или индивидуальный. При групповом приводе ролики вращаются при помощи зубчатых, червячных или цепных передач.

Рис.

17. Схема роли-кового конвейера

При транспортировании балансов применяются узкие желобчатые ролики, при транспортировании призматических грузов ролики с гладким цилиндрическим ободом.

Для предохранения груза от скатывания в сторону роликам придают вогнутую форму.

Для усиления силы сцепления ролики снабжаются острыми шипами.

Для сбрасывания груза в сторону применяются приводные ролики с винтовой нарезкой.

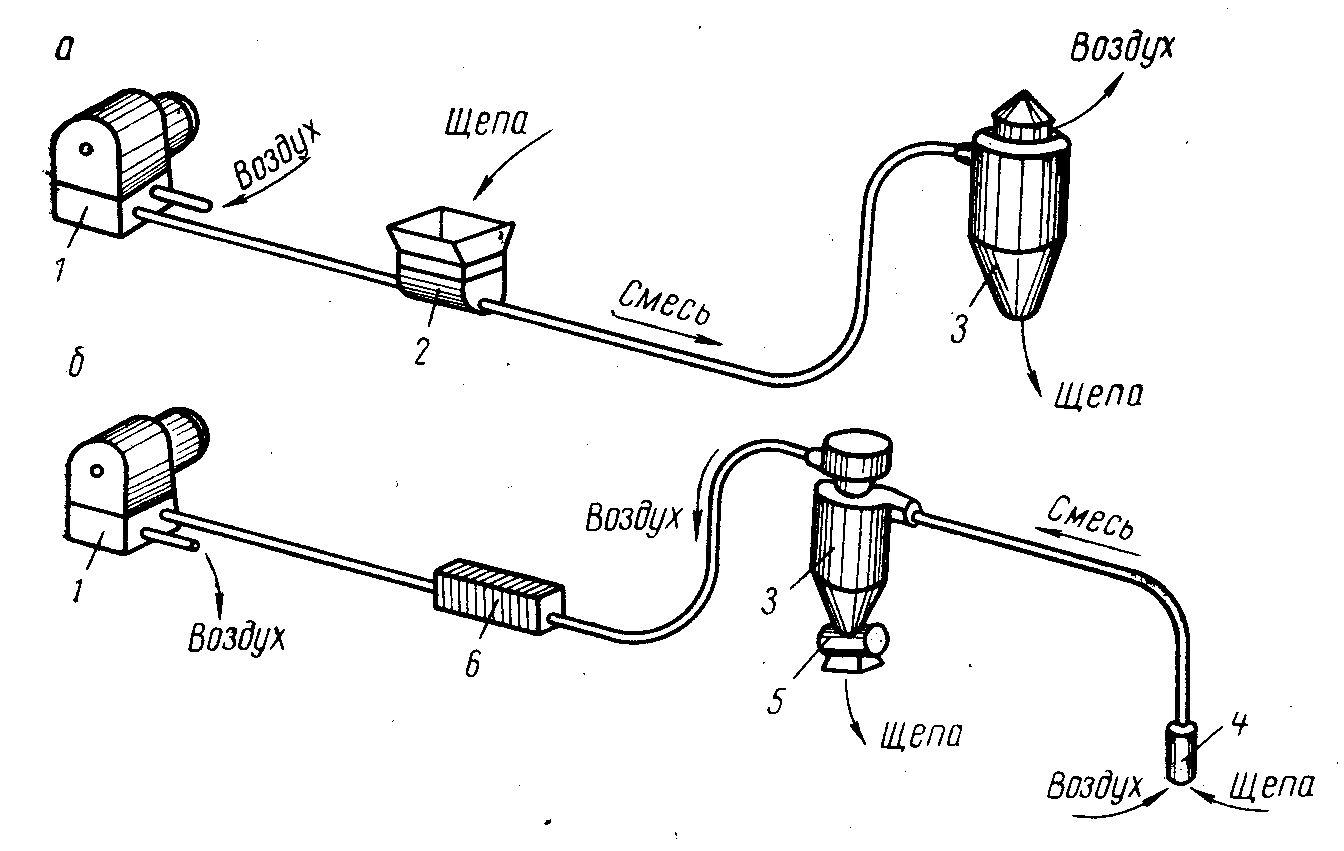

Пневматический транспорт (рис. 18). применяется для транс-портирования любых сухих пылевидных, порошкообразных и легко-сыпучих материалов.

Прицип действия пневмотранспорта основан на том, что частицы, введенные в поток движущегося воздуха, подхватываются им и транспортируются во взвешенном состоянии со скоростью потока воздуха.

Движение воздуха происходит за счет разности давления в начале и в конце трубопровода. Эта разность может быть создана методом всасывания, нагнетания или комбинированием.

П невмотранспортная

установка состоит из воздуходувки,

питателя, пневмопровода с переключателями

потоков и разгрузочного устройства

(дефлектор, циклон). Все узлы установки

связаны системой контроля и регулирования.

невмотранспортная

установка состоит из воздуходувки,

питателя, пневмопровода с переключателями

потоков и разгрузочного устройства

(дефлектор, циклон). Все узлы установки

связаны системой контроля и регулирования.

Рис. 18. Принципиальная схема пневмотранспортной установки: а нагнетательная система; б всасы-вающая система; 1 воздуходувная машина; 2 питатель или эжек-ционная воронка; 3 циклон; 4 заборное устройство (сопло);

5 питатель; 6 фильтр

Роторный питатель обеспечивает передачу материала из пространства с атмосферным давлением в пространство с избыточным давлением.

Для попеременной подачи потока материала в нескольких направлениях пользуются двух- и многопозиционными переключателями с ручным и электрическим приводом.

Всасывающая система, работающая под разряжением, применяется при дальности транспортирования 200 300 м.

Нагнетательные системы позволяют перемещать материал на расстояние до 1800 м.

Смешанная установка состоит из двух систем, из которых одна работает на всасывание, а другая на нагнетание. Обе системы могут работать от одной воздуходувной машины.

Преимущества: герметичность, любая траектория движения, простота изготовления и монтажа.

Недостатки: высокий расход энергии, абразивный износ трубопроводов, измельчение частиц.