- •1 Аналитическая часть

- •1.4. Влияние состава шлака на показатели работы доменной печи.

- •2. Основная часть

- •2.1 Использование известняка и доломитизированного известняка в качестве компонентов доменной шихты

- •2.3 Использование гранулированного углеродистого железофлюса

- •2.4 Использование конверторного шлака в качестве флюсующего материала

- •2.5. Введение флюсов в окомкованные сырьевые материалы доменной плавки

- •2.5.3 Особенности производства офлюсованного агломерата с применением обожженной извести

- •2.5.4 Выбор и обоснование оптимальной фракции известняка использующейся в качестве шихтового материала на аглофабрике

- •3. Выводы и предложения

2.3 Использование гранулированного углеродистого железофлюса

В ОАО "Томаковский завод керамзитового гравия" разработана технология производства комплексного железорудного сырья — гранулированного углеродистого железофлюса (ЖФС) на цементной связке основностью СаО/SiO2 до 1,5-1,7 [11]. В качестве исходных материалов использовались колошниковая пыль, шламы конвертерного и доменного производств. Полученная шихта смешивалась и направлялась в чаше вый окомкователь для получения окатышей размером 12-20 мм. Проплавку ЖФС проводили на доменной печи № 2 ПАО "Донецксталь" - металлургический завод (МЗ)". Введение ЖФС в количестве 135 кг/т чугуна позволило снизить приведенный расход скипового кокса на 11 кг/т чугуна при незначительном изменении производительности печи [12]. Производимые с 2005 г. такие окатыши систематически используются в доменных печах ПрАО "Донецксталь" - МЗ".

Актуальной задачей становится исследование металлургических свойств ЖФС, произведенного из смеси доменного и сталеплавильного шламов с добавкой цемента в качестве вяжущего вещества и имеющего шарообразную форму после окомкования в чашевом грануляторе, и оценка использования ЖФС в доменной печи.

Таблица 2.6.

Химический состав ЖФС, %

Feобщ |

FеО |

Fе203 |

СаО |

SiO2 |

MgO |

S02 |

Р |

С |

п.п.п. |

43,1 |

10,0 |

50,48 |

17,30 |

8,9 |

0,58 |

0,20 |

0,04 |

8,7 |

1,71 |

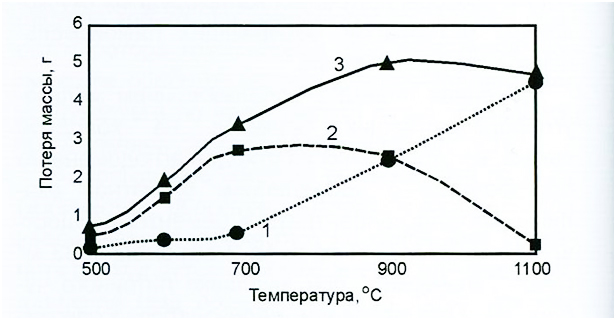

Исследовали процесс восстановления гранул и их прочность в процессе восстановления на установке Национальной металлургической академии Украины. Экспериментальные данные представлены на рис. 2.1.

Для оценки эффективности применения ЖФС в доменной плавке были выполнены расчеты при увеличении его расхода до 200 кг/т чугуна (табл. 2.7).

Рис. 2.1. Зависимость потери массы ЖФС в процессе восстановления от температуры: 1 —за время подогрева; 2 — за время восстановления; 3 — суммарная

Таблица 2.7.

Расчет эффективности применения ЖФС для условий ДП №2

ПАО «Донецксталь»

|

Расход ЖФС, кг/т чугуна |

|||||

Показатель |

||||||

|

0 |

40 |

80 |

120 |

160 |

200 |

Производительность, % |

100,0 |

99,95 |

99,89 |

99,84 |

99,82 |

99,77 |

Сумма кокса и коксового орешка, кг/т чугуна |

439,0 |

434,9 |

430,8 |

426,6 |

422,4 |

418,2 |

Окатыши "СевГОКа", кг/т чугуна |

1571 |

1543 |

1515 |

1487 |

1458 |

1430 |

Известняк обычный, кг/т чугуна |

152 |

145 |

138 |

131 |

124 |

116 |

ПУТ, кг/т чугуна |

162 |

162 |

162 |

162 |

162 |

162 |

Содержание кислорода в дутье, % |

25 |

25 |

25 |

25 |

25 |

25 |

Выход сухого колошникового газа, м3/т чугуна |

1879 |

1866 |

1860 |

1854 |

1847 |

1841 |

Степень использования СО, доли |

0,434 |

0,433 |

0,431 |

0,430 |

0,429 |

0,427 |

Выход горновых газов, м3/т чугуна |

1692 |

1686 |

1680 |

1674 |

1668 |

1663 |

Выход восстановительных газов, м3/т чугуна |

758 |

755 |

753 |

751 |

748 |

746 |

Выход шлака, кг/т чугуна |

346 |

350 |

353 |

356 |

359 |

363 |

Содержание (Мg0) в шлаке, % |

7,0 |

6,9 |

6,8 |

6,7 |

6,6 |

6,4 |

Основность (СаО + Мg0)/SiO2 |

1,36 |

1,35 |

1,35 |

1,35 |

1,34 |

1,34 |

Содержание серы в чугуне, % |

0,031 |

0,032 |

0,032 |

0,032 |

0,032 |

0,033 |

Расход условного топлива, кг/т чугуна |

606 |

602 |

598 |

594 |

590 |

585 |

Изменение себестоимости чугуна с выпуска, грн/т |

|

|

|

|

|

|

чугуна |

0,00 |

-25,15 |

-50,64 |

-76,14 |

-01,84 |

-127,34 |

Определяющие показатели: |

|

|

|

|

|

|

|

||||||

рудная нагрузка, т/т кокса (6,0) |

3,77 |

3,84 |

3,90 |

3,97 |

4,04 |

4,10 |

выход шлака, кг/т кокса (1000) |

788 |

804 |

819 |

835 |

851 |

867 |

выход горнового газа, м3/т кокса (4000) |

3854 |

3876 |

3900 |

3925 |

3950 |

3975 |

приход мелочи (5-0 мм) с шихтой, кг/т кокса (400) |

304 |

311 |

318 |

325 |

333 |

340 |

скорость газа в распаре, м/с (20,0) |

16,2 |

16,7 |

17,4 |

18,1 |

18,9 |

19,8 |

Из табл. 2.7 видно, что по мере ввода в шихту ЖФС значения определяющих параметров возрастают и приближаются к предельному уровню. Более того, при расходе ЖФС 200 кг/т чугуна достигнуты критические значения по выходу горнового газа и скорости газа в распаре.

Это значит, что введение ЖФС в доменную шихту сопровождается снижением уровня стабильности и оптимальности процесса. Поэтому в анализируемых технологических условиях повышение расхода ЖФС свыше 120 кг/т чугуна, согласно принципу полной и комплексной компенсации, требует либо улучшения химического состава и физических свойств ЖФС, либо внедрения так называемых компенсирующих мероприятий, способствующих прежде всего снижению выхода шлака на 1 т чугуна, прихода мелочи 5-0 мм с железорудной шихтой и др.

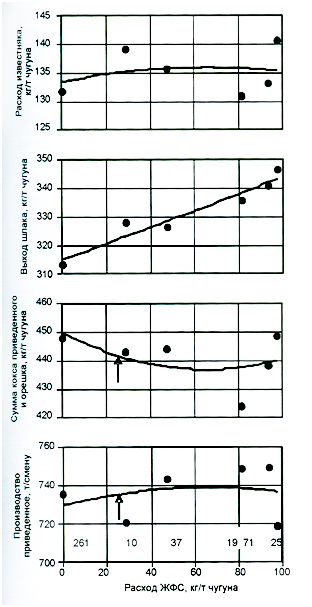

Выводы аналитических расчетов подтверждены опытно-промышленной эксплуатацией доменной печи № 1 ПАО "Донецксталь" - МЗ", с 2010 г. стабильно работающей с применением ЖФС. Из рис. 2.2 видно, что применение ЖФС в количестве 60-80 кг/т чугуна достаточно эффективно, поскольку обеспечивает снижение расхода кокса на 10-15 кг/т чугуна, прирост производительности — 9 т/смену (1,3 %). При этом сохраняются базовые значения расхода флюса и степени использования СО, снижается степень прямого восстановления FеО на 2 %. Негативным элементом является повышение выхода шлака на 23 кг/т, что может стать препятствием при увеличении расхода ЖФС свыше 100 кг/т чугуна.

Рис. 2.2. Зависимость показателей доменной плавки от расхода ЖФС при применении его на доменной печи № 1 ПАО "Донецксталь" - МЗ" (01.01.2010-31.05.2010 г., 424 опыта, приведение без шлака и флюса): стрелки — среднее значение показателя; цифры — число опытов-смен работы печи

Исходя из вышесказанного, эффективность замены известняка углеродсодержащим железофлюсом весьма сомнительна, так как в промышленных опытах при вводе железофлюса в количествах до 100 кг/т чугуна, расход известняка на подшихтовку практически не изменился. Данный вид железорудных материалов рекомендуется применять исключительно с целью снижения расхода кокса. В то же время, использование в качестве флюсосодержащей добавки в шихту доменных печей конвертерного шлака, имеющего похожий химический состав, представляет значительный интерес.