3.9.1. Розрахунок днища апарата на дію зовнішнього тиску

Виконавча товщина стінки днища S1, м, розраховується по формулі 56 [1,с.23].

![]() ,

(30)

,

(30)

де

S1p

– розрахункова товщина стінки днища,

м.

де

S1p

– розрахункова товщина стінки днища,

м.

Розрахункова товщина стінки днища S1p, м, визначається по формулі 57 [1,с.23].

;

(31)

;

(31)

де Кэ – коефіцієнт, який для попереднього розрахунку приймається Кэ = 0,9;

ny – коефіцієнт запасу стійкості, який, згідно п. 1.4.12 [1, с.6], приймається для робочих умов ny = 2,4;

Е – модуль подовжньої пружності для матеріалу днища 08Х18Н10Т

при розрахунковій температурі t = 2000С, який вибирається по табл. 19 Додаток 4 [1, с.70].

Е = 1,98 · 105 МПа;

R – радіус кривизни у вершині днища, м, який визначається по формулі 55

[1, с.22].

![]() ;

;

Тому, що розраховуємо стандартне еліптичне днище, маємо: (32)

R = D = 2 м.

Розраховуємо:

![]() ; м

(33)

; м

(33)

![]() м

м

![]() м

м

![]() м

м

Вибираємо: S1p = 0,0067 м;

Розраховуємо виконавчу товщину днища:

S1= 0,0067 + 0,003 = 0,0097 м;

Приймемо заключну товщину стінки днища S1= 0,014 м, тому що товщина стінки днища не повинна бути меншою за товщину стінки обичайки S = 0,014 м.

г) Допустимий зовнішній тиск [p], Мпа, розраховуємо по формулі 58

[3, с. 23],

,

(34)

,

(34)

де [p]n - допустимий тиск за умов міцності, який визначається по формулі 59 [3, с. 23],

![]() ;

(35)

;

(35)

![]() МПа,

МПа,

[p]Е – допустимий тиск з умов стійкості у межах пружності, МПа, який визначається по формулі 60[3,с. 22],

,

(36)

,

(36)

де

Кэ

– уточнений коефіцієнт приведення

радіусу кривизни днища, який визначається

у залежності від параметрів

![]() та

та

![]() .

.

![]() ;

;

![]()

Визначаємо Кэ по номограми на Рисунок. 13[3, с. 24],

Тоді Кэ = 0,945

Розраховуємо:

![]() (38)

(38)

Розраховуємо:

МПа.

МПа.

д) Перевірка використання умови міцності днища

![]() (39)

(39)

р = 0,3 МПа < [р] = 0,66 МПа.

Умова міцності виконується.

е) Перевірка умови використання розрахункових формул для днищ.

Розрахункові формули застосовні при виконанні умов:

![]() ;

(40)

;

(40)

![]() ;

(41)

;

(41)

![]() ;

;

0,002 < 0,0055 < 0,100.

![]() ;

;

0,2 < 0,25 < 0,5.

Умови виконуються.

3.9.2. Розрахунок фланцевого з’єднання

З умов роботи апарата (тиск, температура, середовище) приймаємо стальні плоскі приварні фланці, які мають ущільнення „виступ – западина”.

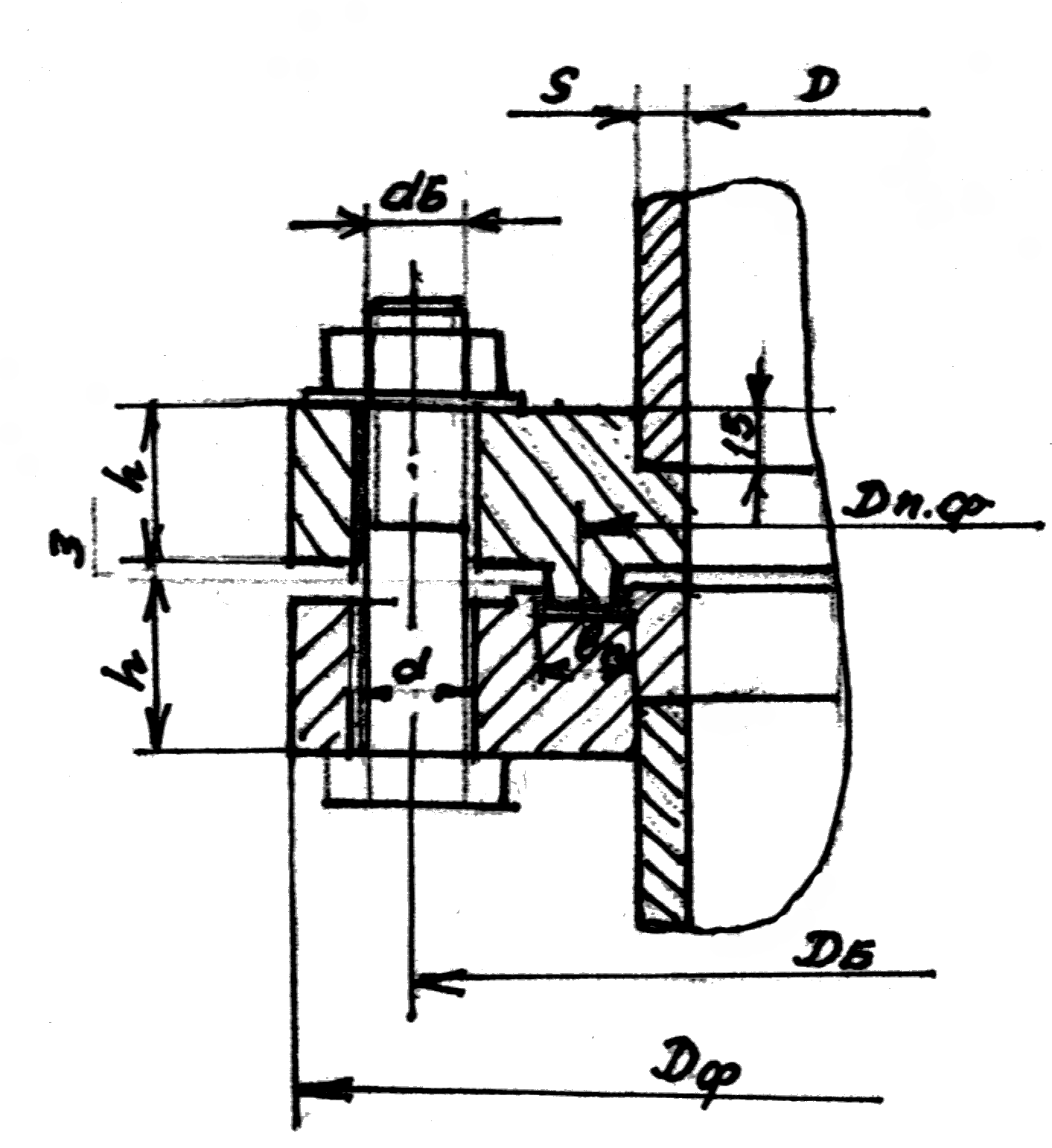

Рисунок 4- Єскіз фланцевого з’єднання

3.9.2.1. Вибір вихідних даних до розрахунку

Матеріал фланців приймаємо таким, як і матеріал корпусу – 08Х18Н10Т:

2) Матеріал болтів – приймаємо Сталь 35.

3) Розрахункова температура фланців tф визначається згідно табл. 13.21

[1, с. 259]. Маємо фланці, які приварені в стик, та ізольовані елементи. При цьому: tф = t = 200˚C;

4)Розрахункова температура болтів визначається по тій же таблиці

tБ = 0,97t = 0,97∙200 = 194˚C,

5)

Визначаємо допустимі напруження для

матеріалів фланців та болтів по табл.

5 Додаток 1[3, с. 55],

5)

Визначаємо допустимі напруження для

матеріалів фланців та болтів по табл.

5 Додаток 1[3, с. 55],

а) для фланців – [σ]ф = [σ] = 140 МПа, тому що матеріал фланців та розрахункова температура ті ж самі, як і у корпуса апарата;

б) для болтів [σ]б194= 125,64 МПа;

в) допустиме напруження фланців при tф = 20˚C визначаємо по тій самій таблиці

[σ]ф20 = 168 МПа;

г) допустиме напруження болтів при tБ = 20˚C знаходимо аналогічно

[σ]620 = 130 МПа.

6) Визначаємо конструктивні розміри стандартних корпусних фланців для апарата, який має D = 2 м. та умовний тиск фланців Ру = 0,6 МПа.

По табл. 13.[1, с. 234 – 35] знаходимо:

зовнішній діаметр фланця – Dф = 2,130м;

діаметр болтового кола фланця – DБ = 2,090 м;

мінімальний діаметр паза фланця – D1 = 2,046 м;

максимальний діаметр паза фланця – D2= 2,060 м;

максимальний діаметр виступу –D3 = 2,043 м;

товщина фланця – h = 0,070 м;

діаметр отворів під болти – d = 23 мм;

кількість отворів під болти – z = 72

7) Вибір типу прокладки та її ширини.

Згідно

з умовами роботи апарата приймаємо тип

ущільнювання „виступ - западина” та

плоску неметалеву прокладку з пароніту

[1, табл.13.14].

Згідно

з умовами роботи апарата приймаємо тип

ущільнювання „виступ - западина” та

плоску неметалеву прокладку з пароніту

[1, табл.13.14].

Розміри прокладки: зовнішній діаметр Dn = 2,044 м;

- внутрішній діаметр d = 2,013 м;

-

ширина

![]() м;

м;

![]()

3 .9.2.2. Визначення попередніх розрахункових величин.

1) Визначаємо діаметр болтів по табл. 13.26[1, с. 263], у залежності від D = 2 м та Ру = 0,6 МПа: dБ = M20.

2) Визначаємо ефективну ширину прокладки вE, м, по формулі 13.14[1, с. 264], для вn > 15 мм.

вE =0,5∙ bn ; (42)

вE = 0,5∙ 0,015 = 0,0075 м

3)

Визначаємо середній діаметр прокладки

![]() ,

м,

по формулі 13.2

,

м,

по формулі 13.2

[1, с. 264],

![]() ,

(43)

,

(43)

![]() м.

м.

4) Визначаємо безрозмірний параметр ω по формулі 13.19 [1, с. 266]

![]() ;

(44)

;

(44)

де Ψ1 – коефіцієнт, який визначається по графіку на мал. 13.15 [1, с. 267], у залежності від параметра K

![]() ;

(45)

;

(45)

![]()

тоді Ψ1= 0,036.

де j – коефіцієнт, який визначається по формулі

![]() , (46)

, (46)

де SE – еквівалентна товщина втулки фланця, м.

Для плоского приварного фланця SE = S = 0,010 м

Розраховуємо:

![]()

λ – коефіцієнт, який визначається по формулі (47)

![]() .

.

![]()

Розраховуємо безрозмірний параметр ω:

![]()

5)

Визначаємо кутову піддатливість фланця

Уф,

![]() , по формулі 13.20 1,с.269 ],

, по формулі 13.20 1,с.269 ],

Уф

=

![]()

![]() (48)

(48)

де Ψ2 – коефіцієнт, який визначається по мал. 13.7[1, с. 268], у залежності від К = 1,065.

Ψ2 ≈ 30,3.

Eф – модуль подовжньої пружності матеріалу фланця при розрахунковій температурі фланця tф = 200˚С:

EФ

=

Е = 1,98 ∙ 105

МПа

EФ

=

Е = 1,98 ∙ 105

МПа

Розраховуємо:

![]() 1/МН∙м

1/МН∙м

6)

Визначаємо лінійну піддатливість

прокладки Уn,

![]() ,

по формулі 13.23 [1, с. 269]

,

по формулі 13.23 [1, с. 269]

![]() ;

(49)

;

(49)

де Sn – товщина прокладки, м, яка визначається по табл. 13.14[1].

Для прокладки, пароніту Sn = 0,002м.

En – модуль поздовжньої пружності прокладки, який залежить від матеріалу прокладки та вибирається по табл. 13.8 [1, с. 265].

Для плоскої прокладки з пароніту Еn = 2000 МПа.

Розраховуємо:

![]()

7) Визначаємо лінійну піддатливість болтів УБ, , по формулі 13.26

[1, с. 270],

![]() ;

(50)

;

(50)

Де ℓБ – розрахункова довжина болта, м, яка визначається по формулі 13.24

[1,

с.270

[1,

с.270

ℓБ

= ℓБо

+ 0,28d ; (51)

ℓБ

= ℓБо

+ 0,28d ; (51)

Де ℓБо – довжина болта між опорними поверхнями головки болта та гайки, м.

ℓБо = 2h + Sn + 0,006 м;

ℓБо = 2 ∙ 0,070 + 0,002 + 0,006 = 0,148 м,

Тоді

ℓБ = 0,148 + 0,28 ∙ 0,023 = 0,154 м;

ЕБ – модуль поздовжньої пружності для матеріалу болтів при розрахунковій температурі болтів tБ = 194˚С.

Для сталі 35 по табл. 19 Додаток 4[3, с. 70],

Еб194 = 1,82∙105 МПа;

fБ – площа поперечного перерізу болтів, яка визначається по табл. 13.27

[1, с. 264] у залежності від dБ = М20

fБ = 2,35 ∙ 10-4 м2.

ZБ – кількість болтів,

ZБ = Z = 72

Розраховуємо:

![]()

8) Визнаємо коефіцієнт жорсткості фланцевого з’єднання α, по формулі 13.27[1, с. 270 ],

α = А[уБ + 0,25(В1 +В2)(DБ – Dп.ср.)]; (52)

де

2;

2;

У разі, коли фланці одинакові та виконані з одного й того ж матеріалу

Уф1 = УФ2 = Уф B1 = B2 = B (53)

Тоді:

![]()

А

А

![]() (54)

(54)

В = Уф(DБ – D – SE)

В = 0,156· (2,090 – 2 – 0,010) =0,012

Розраховуємо коефіцієнт жорсткості

α = 2688· [0,000050 + 0,25· (0,012 + 0,012)· (2,090 - 2,029)] = 1,21

9) Визначаємо розрахункові параметри m та q прокладок по табл. 13.28

[1, с. 265].

для плоскої паронітової прокладки

m = 2,5; q = 20 МПа.

10) Визначаємо безрозмірний коефіцієнт γ для з’єднань фланцями, які приварюються, по формулі 13.28[1, с. 270],

γ = А ∙ УБ (55)

γ = 2688 ∙0,000050 = 0,134.

3.9.2.3 Розрахунок навантажень фланцевого з’єднання.

а) Навантаження від дії внутрішнього тиску Qg, МН, визначаємо по формулі 13.30 [1, с. 270 ],

Qg = 0,785 ∙ Dп.ср.2 ∙ р, (56)

Qg = 0,785 ∙ 2,0292 ∙ 0,2 = 0,65 МН

Реакція прокладки у робочих умовах Rn, МН, визначається по формулі 13.31[1, с.270 ] (57)

Rn= 2 ∙ π ∙ Dп.ср. ∙ bE ∙ m ∙ p,

Rn = 2 ∙ 3,14 ∙2,029 ∙ 0,0075 ∙ 2,5 ∙ 0,2 = 0,048 МН.

Зусилля, яке виникає від температурних деформацій Qt, МН для фланців, які приварені та виконані з однакового матеріалу, визначається по формулі 13.32 [1, с. 271],

Qt

= γ ∙ ZБ

∙ fБ

∙ EБ(αф

∙ tф

- αБ

∙ tБ),

(58)

Qt

= γ ∙ ZБ

∙ fБ

∙ EБ(αф

∙ tф

- αБ

∙ tБ),

(58)

де αф, αБ – коефіцієнти лінійного розширення матеріалів, відповідно, фланців та болтів.

По табл. 18 Додаток 3 [3, с. 69], визначаємо:

αф = 17∙ 10-6 ˚С-1; (матеріал 08Х18Н10Т, tф = 200˚С).

αБ = 12,6 ∙ 10-6 ˚С-1; (матеріал Сталь 35, tБ = 194˚С).

Розраховуємо: Qt= 0,134 ∙ 72 ∙ 2,35 ∙ 10-4 ∙ 1,82 ∙ 105 ∙ (17 ∙ 10-6 ∙ 200 – 12,6 ∙ 10-6 ∙ 194) =0,392 MН.

г) Болтове навантаження в умовах монтажу (до подачі внутрішнього тиску) РБ1, МН, визначається по формулі 13.35[1, с. 271 ] , з ураховуванням тиску Р ≤ 0,3 МПа.

α

·

Qg

+ Rn;

α

·

Qg

+ Rn;

РБ1 =max π · Dn.cp·bE ·q; (59)

0,4[σБ]20 ·ZБ·ƒБ;

а) РБ1 = α ∙ Qg + Rn ;

РБ1 = 1,21 ∙ 0,65 + 0,048 = 0,83 МН;

б) РБ1 = π ∙ Dп.ср. ∙ bE ∙ q ;

РБ1 = 3,14 ∙ 2,029 ∙ 0,0075 ∙ 20 = 0,95 МН;

в) РБ1 = 0,4 ∙ [σБ]20 ∙ ZБ ∙ fБ ;

РБ1 = 0,4 ∙ 130 ∙ 72 ·2,35 ∙ 10-4 = 0,88 МН.

Заключно приймаємо максимальне значення

РБ1 = 0,95 МН,

Болтове навантаження у робочих умовах РБ2, МН, визначаємо по формулі 13.36 [1, с. 271 ],

РБ2 = РБ1 + (1 – α)Qg + Qt, (60)

РБ2 = 0,95 + (1 – 1,21) ∙ 0,65 + 0,392 = 1,206 МН.

3.9.2.4. Перевірка виконання умов міцності фланцевого з’єднання

а) Умови міцності болтів визначаються по формулам 13.39 [1, с. 271],

![]()

![]() (61)

(61)

![]() ;

МПа; 56,21 МПа < [σ]Б20

= 130 МПа;

;

МПа; 56,21 МПа < [σ]Б20

= 130 МПа;

![]() ;

МПа; 71,3 МПа < [σ]Б194=

125,64 МПа.

;

МПа; 71,3 МПа < [σ]Б194=

125,64 МПа.

Умова міцності болтів виконується.

б)Умова міцності прокладки визначається по формулі 13.40[1, с. 272],

g

=

![]() ;

(62)

;

(62)

де [g] – параметр, МПа, який визначається по табл. 13.28.[1, с. 265].Для плоскої паронітової прокладки :

[g] = 130 МПа;

g

=

![]() МПа

МПа

g = 10 МПа < [g] = 130 МПа

Умова

міцності прокладки виконується.

Умова

міцності прокладки виконується.

Література

Література

1 Лащинский А.А. Конструирование сварных химических аппаратов. Справочник, - Л.: Машиностроение, 1981, -382c.

2 Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. - Л.: Машиностроение, 1970, -752с.

3 ГОСТ 14249-89, Сосуды и аппараты. Нормы и методы расчета на прочность. - М., Издательство стандартов, 1989г, с.80

4 Каталожні аркуші на рушії типу “В”, розробник УКР маш, м. Харків, 2000, 3 аркуші.

5 Генкин А.Г. Оборудование химических заводов. -М Высшая школа, 1986,

-280с.

6 ДНАОП 0.00- 1.07-94, Правила будови та безпечної експлуатації посудин, що працюють під тиском, Київ, 1998

7 ГОСТ 24755-89.Сосуды и апараты. Нормы и методы расчета на прочность укрепления отверстий.,М., Издательство стандартов, 1989, с.31

8 ОСТ 26-426-79. Фланцы для аппаратов стальные плоские, приварные. Конструкция и размеры, 1979

9 ОСТ 26-429-79.Рекомендуемые материалы для крепежных деталей стандартных фланцевых соединений аппаратов, 1979

10 ОСТ 26-430-79.Прокладки из неметаллических материалов для стандартных фланцевых соединений стальных аппаратов, 1979

Зміст

4 Економічна частина 2

4.1 Визначення необхідної чисельності ремонтників 2

4.2 Визначення фонду оплати праці 4

4.3 Визначення вартості капітального ремонту 5

Література 7

4.1

Визначення

необхідної чисельності ремонтників

4.1

Визначення

необхідної чисельності ремонтників

Ремонтні нормативи по реактору приведені у таблиці 1

Таблиця 1 - Ремонтні нормативи основного обладнання

Обладнання |

Кіль-кість |

Періодичність ремонту, годин |

Тривалість ремонту, годин |

Трудомісткість ремонту, чол-годин |

КР |

КР |

КР |

||

Реактор V = 10 м3 |

1 |

25920 |

324 |

188 |

Необхідну чисельність ремонтників розраховують на підставі нормативів трудомісткості урахованого основного обладнання (таблиця 1) та інших показників базового виробництва.

Розраховуємо чисельність робітників, необхідних для проведення капітального ремонту за формулою:

![]()

де ∑Н – сумарні трудозатрати, люд/год.;

Теф – ефективний фонд роботи 1 робітника за час простою в ремонті, год.

Квн – коефіцієнт росту продуктивності праці 1,03.

Теф = Дпр / 24*8,

де Дпр – час простою в капремонті, год.;

24 – тривалість доби, год.;

8 – тривалість зміни, год.

Маємо Теф = (324 /24) * 8 = 108 год.

Ркр = 188 / 108 * 1,03 = 1,79чол.

Приймаємо 2 чоловіка.

Структура

трудовитрат на виконання капітального

ремонту наступна (по нормативах) слюсарні

роботи – 80%, зварювальні – 20%, тобто

розподіл по професіях наступний

Структура

трудовитрат на виконання капітального

ремонту наступна (по нормативах) слюсарні

роботи – 80%, зварювальні – 20%, тобто

розподіл по професіях наступний

Таблиця 2 – Чисельність ремонтників плануємого виробництва

Професія, спеціальність |

Кількість працюючих, чол. |

Тарифний розряд |

Умови праці |

Годинна тарифна ставка, грн/год |

Слюсар– ремонтник |

1 |

5 |

Важкі та шкідливі |

12,47 |

Зварювальник

|

1 |

6 |

Нормальні |

14,51

|

4.2 Розрахунок фонду заробітної плати на виконання капремонту

Фонд заробітної плати на виконання капремонту визначаємо на підставі попередніх розрахунків чисельності робітників, їх тарифних розрядів (таблиця 4.2), та ефективного фонду роботи 1 робітника за час простою в ремонті.

Пропонується застосувати погодинно-преміальну систему оплати праці за годинними тарифними ставками для стимулювання праці ремонтників. За якісне і своєчасне виконання ремонтів передбачене преміювання робітників, розмір якого визначає адміністрація підприємства.

Фонд заробітної плати по тарифу (Фтар) розраховується за формулою:

Фтар = Σ (Сі * n * Теф), грн.

де, Сі – годинна тарифна ставка відповідного розряду, грн./год.;

n – кількість робітників даної спеціальності і одного розряду, чол.

Таким чином:

Фтар = (12,47 * 1 * 108) + (14,51 * 1 * 108) = 2913,84 грн.

Сума премій розраховуємо по формулі:

Спр

=![]() грн.

грн.

де, % - відсоток премії.

Слюсарям –ремонтникам та зварювальникам планується премія у розмірі 20%.

Таким чином:

Спр

=![]() =

582,77 грн.

=

582,77 грн.

Сума тарифного фонду заробітної плати та премії становить фонд основної заробітної плати (Фосн):

Фосн = Фтар + Спр, грн.

Фосн = 2913,84+ 582,77= 3496,61 грн.

Д одаткову

заробітну плату визначаємо по нормативу

10% від основної заробітної плати:

одаткову

заробітну плату визначаємо по нормативу

10% від основної заробітної плати:

Зд

=

![]() ,

грн.

,

грн.

Зд

=

![]() =

349,66 грн.

=

349,66 грн.

Сума фондів основної та додаткової заробітної плати становить загальний фонд заробітної плати (Фзаг):

Фзаг = Фосн + Зд, грн.

Фзаг = 3496,61 + 349,66 = 3846,27 грн.

Єдиний соціальний внесок нараховується на заробітну плату згідно державних нормативів, що складає 36,76 % :

ЕСВ=

![]() ,

грн.

,

грн.

ЕСВ=

![]() =

1413,88 грн.

=

1413,88 грн.

Таким чином ми можемо розрахувати фонд заробітної плати (ФОП) на виконання капітального ремонту апарату:

ФОП = Фзаг + ЕСВ, грн.

ФОП = 3846,27 + 1413,88 = 5260,15 грн.

Фонд заробітної плати на виконання капітального ремонту апарату буде складати 5260,15 грн.

4.3 Розрахунок вартості ремонтних матеріалів на проведення капремонту.

Для розрахунку вартості ремонтних матеріалів на проведення капітального ремонту апарату складаємо дефектну відомість у вигляді таблиці 4.3.

Найменування вузлів і деталей

|

Перелік дефектів

|

Заходи по їх усуненню

|

Необхідні матеріали та запчастини |

Кі-сть, од. |

Вартість, грн. |

||

одиниці |

Всього |

||||||

1.Мішалка |

Корозія маточини |

Зачистити,наплавити,зачистити,точіння

|

Електроди

|

5 |

1,5 |

7,5 |

|

|

Корозія лопасті |

Заміна

|

Лопасть |

1 |

456 |

456 |

|

|

Деформація болтів |

Заміна |

Болти |

12 |

2,8 |

33,6 |

|

2. Корпус |

Тріщина

Корозія

Корозія штуцерів |

Засвердлити на кінцях, зачистити, заварити,зачистити Зачистити, напла-вити,зачистити Заміна |

Електроди,свердло d=6 мм,круг шліфувальний,

Штуцер Ø 100 |

20 1 2

1 |

1,5 5 10

200 |

30 5

20

200 |

|

3. Муфта |

Зминання шпонкового пазу Деформація шпильок |

Заварювання пазу,виготовлення пазу

Заміна |

Електроди

пруток s=14 мм

|

4

1 |

1,5

12 |

6,0

12 |

|

4. Опора |

Тріщина

|

Заварювання тріщини

|

Електроди

|

5

|

1,5

|

7,5

|

|

Разом |

777,6 |

||||||

В вартість ремонтних матеріалів входить вартість транспортно-заготівельних витрат, то їх склад включаємо в розрахунок витрат. Вартість транспортно-заготівельних витрат розраховуємо на підставі нормативів, які складаються на підприємстві, і розраховуються від вартості ремонтних матеріалів, по даному проекту вони складають 15 %. Таким чином : Сумарна вартість ремонтних матеріалів на проведення капітального ремонту апарату складає 894,24 (777,6 + 116,64). Накладні витрати (Внак) зв’язані з обслуговуванням виробництва в цілому, у проекті приймаємо у розмірі 50% від суми основної заробітної плати ремонтників: Внак

= Внак

=

|

|||||||

|

|

||||||

4.4 Проектний кошторис витрат на проведення капремонту

Складаємо проектний кошторис витрат на капітальний ремонт апарату і дані зведемо в таблицю 4.4.

Таблиця 4.4 Проектний кошторис витрат на капітальний ремонт

Назва витрат |

Сума витрат, грн |

Матеріальні |

894,24 |

Накладні |

1748,30 |

Трудозатрати (заробітна плата з нарахуваннями) |

5260,15 |

Сума по кошторису |

7902,69 |

Загальна сума капітального ремонту реактора V = 10 м3

буде складати 7902,69 грн.

Література

Економіка підприємства: Підручник /за ред. С.Ф. Покропивного.-Вид.2-е, перероб. – К.: КНВУ.2000.528с.

Петрович Й.М., Кіт А.Ф., Семенів О.М. та ін. Економіка підприємства: Підручник /За загальною редакцією Й.М. Петровича. – Львів: «Новий Світ-2000», 2004. – 680с.

Методичні вказівки до розробки економічної частини дипломних проектів і робіт для спеціальності 5.05050207 «Обслуговування і ремонт обладнання підприємств хімічної та нафтогазопереробної промисловості», 2013.

Шах А.Д., Погостин С.З. Организация, планирование и управление предприятием химической промышленности. Учебник. М., «Высшая школа», 1974, 440с.

Экономика и организация промышленного производства. Учебное пособие. Ред. коллегия: М.Н. Тимохин и др. М., «Мысль», 1977