- •Экзаменационный билет № 7

- •1. Трехфазные сварочные трансформаторы, их подключение и применение.

- •2. Параметры режимов автоматической сварки под флюсом.

- •3. Контроль геометрических параметров сварных швов и конструкций.

- •4. Технология изготовления балочных конструкций.

- •Экзаменационный билет № 8

- •1. Электробезопасность при работе со сварочными источниками питания.

- •2. Параметры режимов электрошлаковой сварки.

- •3. Технология изготовления решетчатых конструкций.

- •4. Капиллярные методы контроля.

- •Экзаменационный билет № 9

- •1. Неисправности сварочных источников питания.

- •2. Классификация электродов для ручной дуговой сварки.

- •3. Технология изготовления сосудов и резервуаров.

3. Технология изготовления решетчатых конструкций.

Решетчатые конструкции — фермы, мачты, башни — изготовляют преимущественно из прокатных элементов; гнутые и сварные профили используют в меньшей степени. К решетчатым конструкциям относят также арматуру железобетона — сетки, плоские и пространственные каркасы.

Конструкции данного вида характеризуются наличием большого количества коротких, прямолинейных стыковых или угловых швов, выполняемых ручной или полуавтоматической сваркой. Используется ручная сварка покрытыми электродами или полуавтоматическая сварка в углекислом газе.

Собирают и сваривают фермы по разметке, по копиру и в кондукторах, на стендах и стеллажах, обеспечивающих точность геометрических размеров и пересечения осей соединяемых элементов в одной точке — центре тяжести сечения данного узла. Допускаемое отклонение осей — не более 5 мм. Фермы из узлов сваривают последовательно от середины к опорам. Сначала выполняют стыковые соединения, в узлах сваривают сначала лобовые, а затем фланковые швы. В таких конструкциях трудоемкость основных сборочно-сварочных работ составляет 80—85% от общей трудоемкости изготовления конструкции, остальные 15—20% падают на долю вспомогательных операций — разметки, правки, строжки и пр.

Для изготовления рамных пространственных конструкций в машиностроении и строительстве используют прокат — уголки, швеллеры, двутавры и штампованные элементы. Типы сопряжений элементов таких конструкций показаны на рис. 183. Сварку выполняют на сварочных плитах и стендах или в кондукторах. Сначала сваривают основные узлы, а затем — раму в целом, сварку начинают с середины рамы и ведут к краям.

Балки со сплошным сечением стенки изготовляют из листового металла. Применяют балки двутаврового и коробчатого сечения. Широко распространены сварные коробчатые балки из гнутых листовых элементов.

В условиях единичного и мелкосерийного производства балки собирают по разметке, применяя ручную и полуавтоматическую сварку. При массовом и крупносерийном производстве сборку производят в кондукторах, а сварку ведут на специальных установках автоматическим способом под флюсом и в углекислом газе, с использованием кантователей.

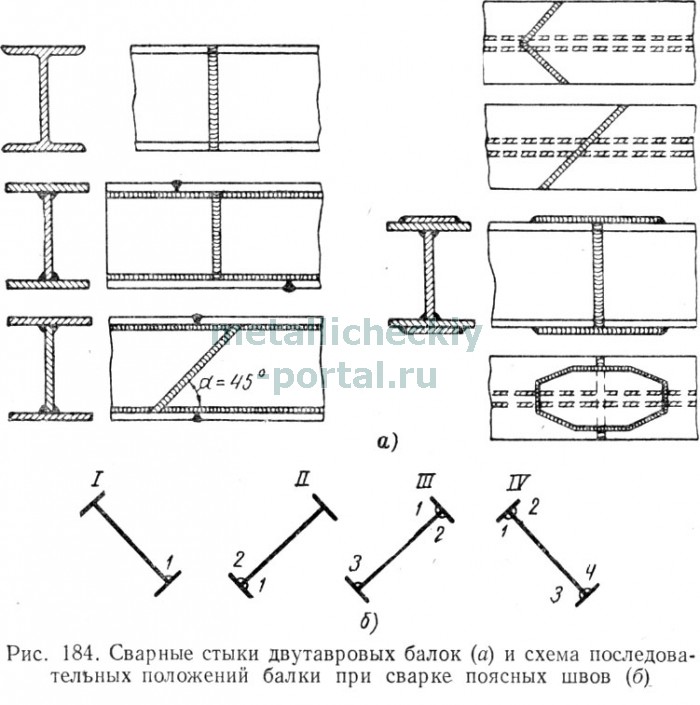

Сварные балки и колонны со сплошными стенками сначала собирают без ребер жесткости. На рис. 184, б показан цифрами 1, 2, 3 и 4 порядок сварки поясных швов балки. При переходе из

положения I, II, III и IV балку поворачивают на 90° кантователем. Каждый последующий шов сваривают в направлении, обратном направлению сварки предыдущего шва. Ребра жесткости приваривают ручной дуговой или полуавтоматической сваркой, одновременно с двух сторон два сварщика, в направлении от середины к краям балки.

При монтаже балок в первую очередь сваривают стыковые, а во вторую — валиковые швы. Порядок сварки монтажных стыков прокатных балок показан на рис. 185, а. Сначала сваривают вертикальный шов 1, а затем швы поясов 2 и 3.

4. Капиллярные методы контроля.

Капиллярная дефектоскопия – является одним из основных методов неразрушающего контроля и предназначена для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для протяженных дефектов типа непроваров, трещин) и их ориентации на поверхности. Капиллярный метод неразрушающего контроля (ГОСТ 18442-80) основан на капиллярном проникновении внутрь дефекта индикаторных жидкостей, хорошо смачивающих материал объекта – поверхность контроля и последующей регистрации индикаторных следов (благодаря чему так же носит название цветная дефектоскопия).

роцесс капиллярного контроля состоит из 5 этапов:

1 – предварительная очистка поверхности.

Чтобы краситель мог проникнуть в дефекты на поверхности, ее предварительно следует очистить водой или органическим очистителем. Все загрязняющие вещества (масла, ржавчина, и т.п.) любые покрытия (ЛКП, металлизация) должны быть удалены с контролируемого участка. После этого поверхность высушивается, чтобы внутри дефекта не оставалось воды или очистителя.

2 – нанесение пенетранта.

Пенетрант, обычно красного цвета, наносится на поверхность путем распыления, кистью или погружением объекта контроля в ванну, для хорошей пропитки и полного покрытия пенетрантом. Как правило, при температуре 5…50°С, на время 5…30 мин.

3 - удаление излишков пенетранта.

Избыток пенетранта удаляется протиркой салфеткой, промыванием водой, или тем же очистителем, что и на стадии предварительной очистки. При этом пенетрант должен быть удален только с поверхности контроля, но никак не из полости дефекта. Затем поверхность высушивается салфеткой без ворса или струей воздуха.

4 – нанесение проявителя.

После просушки сразу же на поверхность контроля тонким ровным слоем наносится проявитель (обычно белого цвета).

5 - контроль.

Выявление имеющихся дефектов начинается непосредственно после окончания процесса проявки. При контроле выявляются и регистрируются индикаторные следы. Интенсивность окраски которых говорит о глубине и ширине раскрытия дефекта, чем бледнее окраска, тем дефект мельче. Интенсивную окраску имеют глубокие трещины. После проведения контроля проявитель удаляется водой или очистителем.

К недостаткам капиллярного контроля следует отнести его высокую трудоемкость при отсутствии механизации, большую длительность процесса контроля (от 0.5 до 1.5 ч), а также сложность механизации и автоматизации процесса контроля; снижение достоверности результатов при отрицательных температурах; субъективность контроля - зависимость достоверности результатов от профессионализма оператора; ограниченный срок хранения дефектоскопических материалов, зависимость их свойств от условий хранения.

Обнаружение индикаторных следов, соответствующего указанным выше основным признакам, служит основанием для анализа о допустимости дефекта по его размеру, характеру, положению. ГОСТ 18442-80 установлено 5 классов чувствительности (по нижнему порогу) в зависимости от размеров дефектов

Класс чувствительности |

Ширина раскрытия дефекта, мкм |

I |

Менее 1 |

II |

От 1 до 10 |

III |

От 10 до 100 |

IV |

От 100 до 500 |

технологический |

Не нормируется |