- •А.Н. Лыков автоматизация технологических процессов и производств

- •Оглавление

- •Введение

- •1. Эффективность автоматизации. Надежность

- •1.1. Необходимость автоматизации

- •1.2. Факторы, влияющие на эффективность автоматизации

- •1.3. Показатели социально-экономической эффективности

- •Окупаемость:

- •Усиление желания внедрять автоматизацию (человеческий фактор):

- •План-график автоматизации:

- •1.4. «Подводные камни» при автоматизации

- •Еще раз о человеческом факторе

- •Секрет высокой надежности – отношение к делу производственного персонала:

- •1.6. Проблемы с надежностью в России

- •Наработка на отказ различных счпу

- •Качество микросхем

- •Контрольные вопросы

- •2. Автоматизация в машиностроении, системы чпу

- •2.1. Системы автоматизации в машиностроении

- •2.2. История развития счпу (до 1990 года)

- •2.3. Классификация существующих счпу

- •2.4. Промышленные роботы

- •2.4.1. Промышленные роботы (история начального развития)

- •2.4.2. Необходимость роботов

- •2.4.3. Сферы применения роботов

- •2.4.4. Примеры применения роботов

- •2.5. Словарь терминов и определений в счпу

- •Контрольные вопросы

- •3. Информация в системах автоматизации

- •3.1. Точность информации

- •3.2. Дискретизация по уровню и по времени непрерывного сигнала

- •3.3. Аппаратные информационные уровни

- •3.4. Преобразователи информации

- •3.5. Уровни управления в системах автоматизации

- •3.6. Тенденции в построении производственных систем

- •3.7. Фазы информационных преобразований для станка с счпу

- •3.8. Стандартизация и унификация средств автоматизации

- •Контрольные вопросы

- •4. Кодирование информации

- •4.1. Буквенные коды

- •4.2. Буквенно-цифровые коды

- •4.3. Цифровые коды

- •Код Грея в датчиках положения

- •Контрольные вопросы

- •5. Интегральные преобразователи информации

- •5.1. Интегральные догические микросхемы

- •5.2. Цифроаналоговые преобразователи (цап)

- •5.3. Аналого-цифровые преобразователи (ацп)

- •5.4. Цифроаналоговый процессор км1813ве1

- •Контрольные вопросы

- •6. ПреобразоваТели информации

- •6.1. Преобразователь «частота – напряжение»

- •6.2. Преобразователь «частота – код»

- •6.3. Преобразователь «код – частота»

- •6.4. Преобразователь «унитарный код – фаза»

- •6.5. Преобразователь «фаза – код»

- •6.6. Преобразователь «фаза – напряжение»

- •6.7. Узлы гальванической развязки в системах автоматизации

- •Контрольные вопросы

- •7. Управляющие программы счпу

- •7.1. Структура управляющих программ для станков с чпу

- •7.2. Значения символов адресов

- •7.3. Формат кадра учпу

- •7.4. Повышение языкового уровня управляющих программ

- •Контрольные вопросы

- •8. Сап станков и роботов

- •8.1. Подготовка управляющей программы (уп)

- •8.2. Системы автоматизированного программирования уп

- •8.3. Системы cad/cam

- •8.3.1. Система AutoCad

- •8.3.2. Система bCad

- •8.3.2.1. Плоское черчение

- •8.3.2.2. Объемное моделирование

- •8.3.2.3. Генерация чертежей

- •8.3.2.4. Статистика и расчет

- •8.3.2.5. Получение реалистических изображений

- •8.3.2.6. Пользовательский интерфейс

- •8.3.2.7. Совместимость

- •8.3.2.8. Перспективы

- •8.3.3. Система ГеМма-3d при производстве технологической оснастки на оборудовании с чпу

- •8.3.4. Продукты adem cad/cam

- •8.3.4.2. Модуль adem nс

- •8.3.5. Графика-81

- •8.3.6. Базис 3.5

- •8.3.6.1. Аппаратное обеспечение

- •8.3.6.2. Интерфейс пользователя

- •8.3.6.3. Построение изображения

- •8.3.6.4. Ввод текстовой информации

- •8.3.6.5. Инженерные расчеты

- •8.3.6.6. Связь с другими приложениями

- •8.3.7.1. Твердотельное моделирование

- •8.3.7.2. Сборки

- •8.3.7.3. Полезные «мелочи»

- •Контрольные вопросы

- •9. Интерполяция. Аппаратные стойки чпу

- •9.1. Траектории движения

- •9.2. Основные задачи при интерполяции

- •9.3. Математическое решение уравнений движения

- •9.4. Реализация интегрирования в счпу

- •9.5. Счпу «Контур-2пт»*

- •9.6. Счпу «н22»**

- •9.7. Счпу «н33»*

- •9.8. Блок задания скорости (бзс) аппаратной стойки чпу

- •Контрольные вопросы

- •10. Системы связи счпу со станком

- •10.1. Позиционные кодовые счпу

- •10.2. Позиционная счетно-импульсная счпу

- •10.3. Контурные счпу

- •10.4. Частичная инвариантность по управлению

- •10.5. Первые поколения контурных счпу

- •10.6. Фазовый индикаторный и разностный режимы работы устройства связи с электроприводом

- •10.7. Расчетные соотношения для фазовых систем

- •10.8. Микропроцессорные стойки чпу

- •Контрольные вопросы

- •11. Микропроцессорные счпу и тенденции развития

- •11.1. Архитектура и возможности микропроцессорных систем управления типа сnс до 1990 года (однопроцессорные мпс км85, 2р-32м, 2с42-45, многопроцессорные мпс Нейрон и3, мс2101, 3с150, s8600)

- •11.2. Новые системы чпу

- •11.2.1. Архитектура открытой системы чпу

- •11.2.2. Открытое ядро чпу

- •11.2.3. Системы чпу с web-доступом

- •11.2.4. Система понятий стандарта iso 14649

- •11.2.5. Чпу, воспринимающие стандарт step-nc

- •11.2.6. Среда разработки управляющих программ для систем чпу AdvancEd

- •11.3. Примеры интеллектуальных счпу последнего поколения

- •12.2. Лвс: доступ к каналу, способы кодирования, типы сообщений, сетевые системы

- •Контрольные вопросы

- •13. Автоматизированные системы контроля и учета энергоресурсов (аскуэ)

- •13.1. Требования к автоматизированным системам контроля и учета энергоресурсов

- •13.2. Уровни аскуэ

- •13.3. Коммерческие и технические аскуэ

- •13.4. Первичные измерительные приборы

- •13.5. Первые российские аскуэ

- •13.6. Современные аскуэ

- •13.7. Аскуэ бытовых потребителей

- •13.8. Энергосбережение и аскуэ

- •Контрольные вопросы

- •14. Автоматизация котельных

- •14.1. Описание и классификация котельных установок

- •14.2. Котельная как объект регулирования

- •14.3. Регулирование нагрузки котла

- •14.4. Регулирование уровня воды в барабане котла

- •14.5. Регулирование температуры перегретого пара

- •14.6. Управление вентилятором

- •14.7. Управление дымососом

- •14.8. Система управления шиберами

- •14.9. Автоматика безопасности котельной

- •14.10. Определение параметров объекта регулирования, регуляторов и настройка аср Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •15. Автоматизация турбомеханизмов и энергосбережение

- •15.1. Характеристика турбомеханизмов

- •15.2. Расчет мощности на валу турбомеханизма

- •15.3. Регулирование производительности турбомеханизмов

- •15.4. Особенности регулирования скорости турбомеханизмов

- •15.5. Расчет экономической эффективности применения частотно-регулируемого электропривода

- •Список ЛитературЫ

- •Приложение ктс «Ресурс»

- •Ктс «Альфа Смарт», «Альфа Центр»

- •Птк «эком»

- •Технические характеристики аскуэ «Континиум»

- •Регистраторы аварийных событий

- •Список сокращений

- •Автоматизация технологических процессов и производств

Приложение ктс «Ресурс»

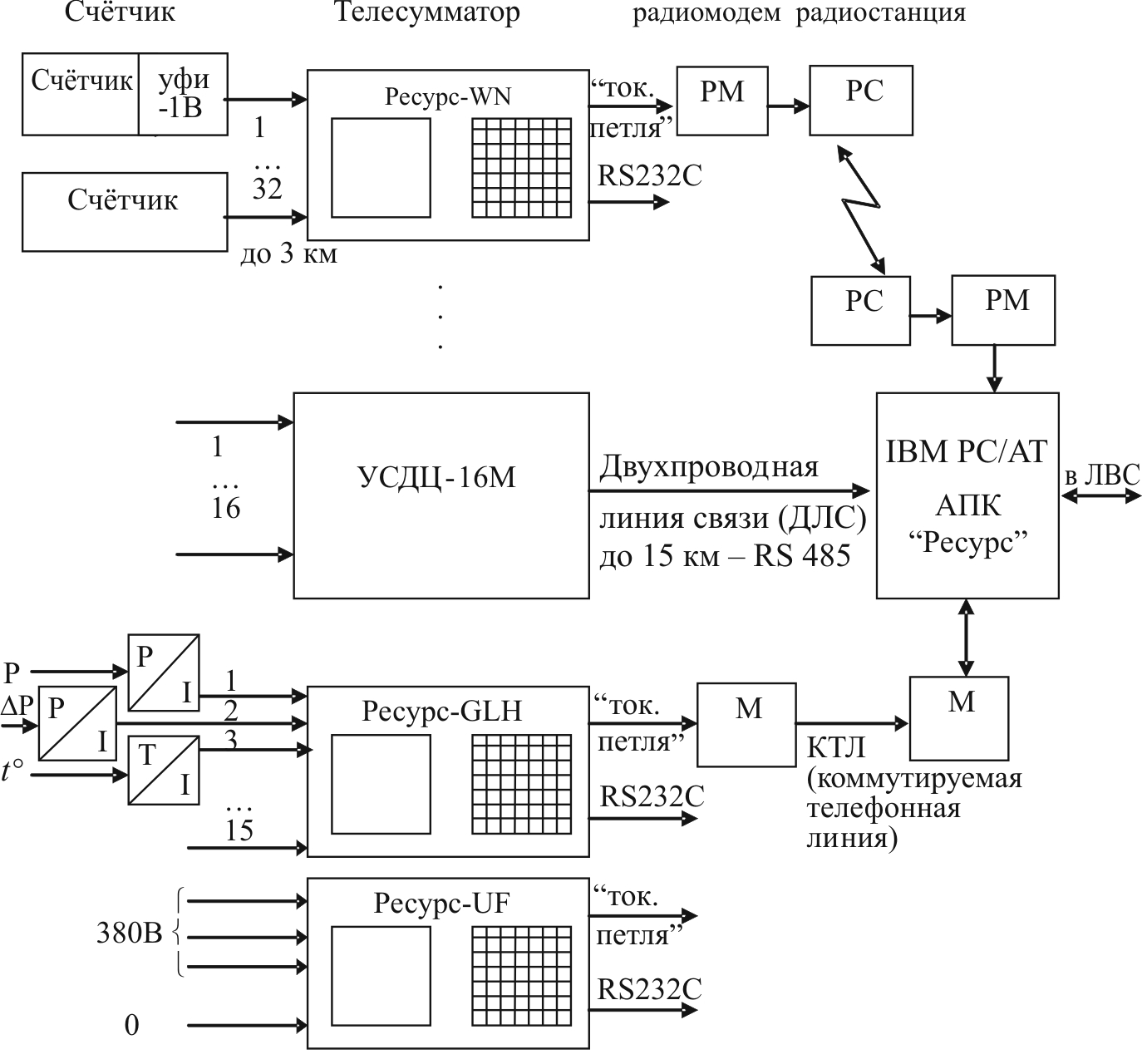

С 1998-го года Пензенским научно-производственным предприятием «Энерготехника» выпускается комплекс «ресурс» (рис. П.1).

Устройства сбора данных в комплексе «Ресурс» выполнены как интеллектуальные контроллеры-концентраторы, имеющие дополнительные возможности:

встроенный буквенно-цифровой жидкокристаллический дисплей, позволяющий отображать одновременно до 8 различных параметров (8 строк по 20 символов);

поиск необходимой информации для вывода на экран и программирование исходных данных с помощью встроенной клавиатуры в режиме меню-подсказки, что упрощает работу оператора с прибором;

контроллеры могут связываться с внешней средой, в том числе с центральным пультом на базе IBM PC двумя линиями связи одновременно;

сохранение данных при неисправности линий связи (до 15 суток) и передача информации на центральный пульт при восстановлении линии связи;

отслеживание ситуации в реальном времени, ведение календаря и коррекция времени от радиоточки или линейного выхода УКВ тюнера;

автоматический переход на летнее и зимнее время;

устройства работают в диапазоне температур –10…+50 °С.

Телесумматор «Ресурс-WN» принимает импульсные сигналы с 32 счетчиков и имеет следующие возможности:

алгебраическое сложение информации со счетчиков в 16 независимых группах учета;

выдача двухпозиционных сигналов управления превышением лимитов мощности по группам учета (8 выходов);

индикация поступления импульсов по каналам и контроль нерабочих каналов;

хранение информации о 10 последних отключениях Uпит;

Рис. П.1. Структура АСКУЭ «Ресурс»

защита от несанкционированного доступа к информации;

задание выходных и праздничных дней для исключения из расчета пиковых зон;

наличие резервного питания (до 15 суток сохранения информации).

Параметры, вводимые с клавиатуры:

устанавливающие коэффициенты по каждому каналу;

распределение каналов по группам учета;

границы тарифных зон суток, с дискретностью 30 мин;

значение лимитов мощности и энергии по группам;

дата начала расчетного периода, выходные и праздничные дни, дата перехода на летнее/зимнее время, реальные время и дата;

единицы измерения каналов и групп;

показания отчетного устройства счетчика электроэнергии;

весовой коэффициент, пропорциональный накопленной энергии по группе для каскадного включения сумматоров.

Параметры, вычисляемые по каждому каналу:

импульсы за текущие 30 мин, сутки, расчетный период;

энергия за текущие 30 мин, сутки, расчетный период;

энергия за прошедшие 30 мин, сутки, расчетный период;

показания отчетного устройства счетчиков электроэнергии;

значение получасовых мощностей за последние 18 суток.

Параметры, вычисляемые по каждой группе:

значение 5 мгн. мощностей за текущие/прошедшие 30 мин;

значение 30 мгн. мощностей за последние 48 суток;

значение Рmax в часы пик за текущие и прошедшие сутки, за текущий и прошедший расчетные периоды;

количество превышений договорной мощности за текущий и прошедший расчетные периоды;

энергия по тарифным зонам за текущие и прошедшие сутки, расчетные периоды.

Многофункциональный преобразователь «Ресурс-GLH» предназначен для коммерческого и технического учета отпуска и потребления теплоносителей (вода, пар), их тепловой энергии, технических газов (воздух, природный газ, азот, кислород и др.).

Возможности контроллера:

– 15 входов от датчиков (датчики расхода, преобразователи давления и перепада давления, датчики барометрического давления, платиновые, медные, никелевые термопреобразователи);

– 15 групп учета;

– 8 двухпозиционных выходов состояния рабочей среды;

– приведенная погрешность представления входных сигналов 0,1 %;

– относительная погрешность расчета массы, объема энергоносителя 0,1 %;

– относительная погрешность расчета расхода и количества тепловой энергии 0,2 %;

– программирование параметров датчиков, точек учета расхода (до 5 возможных), групп учета;

– проверка датчиков на ноль и фиксирование времени отказа;

– в случае отказа датчика обеспечивается вычисление рабочей среды по договорным значениям;

– вычисление:

а) термодинамических характеристик рабочей среды согласно ГССД (плотность, коэффициент динамической вязкости, показатель адиабаты, энтальпия);

б) объемного и массового расхода измеряемой среды в соответствии с РД50-213–80, РД50-411–83, ГОСТ-8.563.2–97;

в) тепловой энергии1.

– вычисление значений по группам учета производится в соответствии с заданной пользователем формулой;

– вывод данных на печатающее устройство через RS232 по требованию пользователя или автоматически;

– выдача информации о последних 80 нештатных ситуациях по каналам, точкам учета, группам, устройству в целом.

Вычисляемые параметры по каждому каналу:

– мгновенные значения измеряемого параметра;

– среднее значение параметра за текущие и прошедшие час, сутки, расчетный период.

Вычисляемые параметры по каждой точке учета:

– параметры рабочей среды;

– мгновенное значение расхода вещества и энергии;

– среднее значение расхода за текущие и предыдущие час, сутки, расчетный период;

– выход параметров среды за установленные границы (для первых 4 точек учета).

Вычисляемые параметры по группам учета:

– мгновенное значение согласно заданному составу группы учета;

– среднечасовое значение в каждых сутках текущего и предыдущего месяца;

– выход среднечасового значения за установившиеся границы (для первых 4 групп).

Вычисления могут включать математические и логические операции со значениями параметров точек, групп учета и константами. По группам могут вычисляться расход вещества, тепловой энергии; удельный расход (отношение расхода энергии к расходу вещества); параметры рабочей среды (давление, перепад давлений, температура, плотность и т.д.).

В комплекс «Ресурс» входит и измеритель параметров качества электрической энергии «Ресурс-UF», измеряющий параметры качества электроэнергии в однофазных и трехфазных сетях 220/380 В непосредственно и выше через измерительные трансформаторы напряжения. Прибор измеряет отклонения фазных и межфазных напряжений и частоты от номинальных значений, производит расчет коэффициентов несимметрии по нулевой и обратной последовательности, коэффициентов искажения синусоидальности, гармонические составляющие напряжения до 40-й гармоники, расчет средних значений показателей качества электроэнергии за интервалы по ГОСТ 13109 (установившееся отклонение напряжения за 1 мин, коэффициенты асимметрии за 3 с, отклонение частоты за 20 с).

Прибор измеряет длительность и глубину провала, длительность и коэффициент временного перенапряжения с фиксацией времени начала события и его параметров и ряд других величин. Он позволяет автоматизировать учет параметров качества электроэнергии на предприятиях, в органах энергонадзора или аудите. Прибор выполнен на базе однокристального микропроцессора с применением процессора цифровой обработки сигнала.

Выход показателей качества электроэнергии (ПКЭ) за допустимые пределы приводит к нарушению работоспособности оборудования и отключению ответственных нагрузок, а следовательно, к материальному и моральному ущербу. За нарушение ПКЭ введена ответственность в виде штрафных санкций в объеме до 25 % от тарифа на электроэнергию.

Контроллеры «Ресурс-WN», «Ресурс GLN», «Ресурс UF» дороже прежних УСД в несколько раз. Их функциональные возможности в ряде случаев являются избыточными. Устройство сбора и передачи данных УСПД-16М является промежуточным устройством между простыми УСД и интеллектуальными контроллерами и предназначено для организации коммерческого и технического учета электрической энергии на необслуживаемых объектах энергохозяйств. УСПД-16М не имеет дисплея и клавиатуры и управляется с верхней ЭВМ. На верхнем уровне комплекса «Ресурс» предусмотрен диспетчерский пункт контроля и управления потребления (отпуска) энергоносителей, выполненный на базе IBM-совместимого компьютера с минимальной конфигурацией: Pentium 133, ОЗУ 64 Мб, SVGA 14, HDD 850 Мб, FDD 3,5, принтер, ОС Windows NT.

Характеристики диспетчерского пункта:

– прием информации через периферийные контроллеры не менее чем от 512 каналов и 512 групп учета (одна плата ввода «токовая петля» 10 мА обрабатывает 256 каналов учета);

– максимальное количество тарифных зон – 48;

– временные интервалы сортировки информации: 1 мин, 3 мин, 5 мин, 10 мин, 30 мин, 1 час, сутки, расчетный период (месяц);

– глубина архивирования информации – до 4 лет;

– интерфейсы: 2XRS232C («токовая петля» 10 мА), RS485, локальная сеть Ethernet (протокол TCP/IP) 10 или 100 мбит/с.

Выполняемые функции:

– прием, математическая обработка, архивирование в режиме реального времени информации с периферийных контроллеров – концентраторов, УСД;

– периодический контроль устройств типа «Ресурс» путем считывания всей базы данных, хранящихся в этих приборах;

– отображение информации о потреблении и режимах расхода энергоносителей в виде трендов, графиков, диаграмм, таблиц, отчетных документов;

– сортировка информации по зонам суток и временным интервалам;

– ведение протокола аварийных событий, регистрация отклонения параметров от установившихся границ;

– генерация исходной базы параметров контролируемого объекта с ручным вводом данных;

– представление обработанной информации в формате базы данных Paradox;

– прогнозирование потребления энергоносителей;

– организация связи с устройствами нижнего уровня по выделенной паре, телефонному модему, радиомодему, телемеханическому модему, модему надтональной передачи данных;

– функционирование в качестве удаленного терминала, рабочей станции, станции сети типа Ethernet и др.;

– организация межкомпьютерной связи по телефонному или радиомодему;

– защита от несанкционированного доступа к информации системой паролей нескольких уровней (коммерческий и технический);

– автоматическое восстановление информации при восстановлении питающего напряжения.

При применении АСКУЭ «Ресурс» достижимы:

– оптимальный режим работы котлоагрегатов, система снабжения энергоресурсами;

– экономия средств за счет оплаты только фактически отпущенных или потребленных энергоресурсов;

– сбережение энергоресурсов по всей цепи их производства и потребления, приведение в исправное состояние энергооборудования за счет оперативного контроля непроизводительных потерь;

– отсутствие штрафных санкций за превышение установленных планов потребления энергоресурсов путем оперативного воздействия на процесс потребления;

– упрощение расчетов за пользование энергоресурсами.

При внедрении АСКУЭ «Ресурс» возможно применять:

– техническую проверку счетчиков и датчиков без демонтажа и нарушения схемы включения;

– определение потерь энергии в сетях;

– расчет энергии, отпускаемой сторонним организациям;

– расчет экономии энергии при исполнении энергосберегающих мероприятий.

Комплекс приборов «Ресурс» адаптирован к АСУТП «Круг», выпускаемой НПФ «Круг» совместно с германской фирмой «TREI GMBH». АСУТП «Круг» предназначена для создания систем контроля различных сигналов телемеханики, управления непрерывными и периодическими процессами, а также для создания систем оперативно-диспетчерского управления распределенными объектами.