- •А.Н. Лыков автоматизация технологических процессов и производств

- •Оглавление

- •Введение

- •1. Эффективность автоматизации. Надежность

- •1.1. Необходимость автоматизации

- •1.2. Факторы, влияющие на эффективность автоматизации

- •1.3. Показатели социально-экономической эффективности

- •Окупаемость:

- •Усиление желания внедрять автоматизацию (человеческий фактор):

- •План-график автоматизации:

- •1.4. «Подводные камни» при автоматизации

- •Еще раз о человеческом факторе

- •Секрет высокой надежности – отношение к делу производственного персонала:

- •1.6. Проблемы с надежностью в России

- •Наработка на отказ различных счпу

- •Качество микросхем

- •Контрольные вопросы

- •2. Автоматизация в машиностроении, системы чпу

- •2.1. Системы автоматизации в машиностроении

- •2.2. История развития счпу (до 1990 года)

- •2.3. Классификация существующих счпу

- •2.4. Промышленные роботы

- •2.4.1. Промышленные роботы (история начального развития)

- •2.4.2. Необходимость роботов

- •2.4.3. Сферы применения роботов

- •2.4.4. Примеры применения роботов

- •2.5. Словарь терминов и определений в счпу

- •Контрольные вопросы

- •3. Информация в системах автоматизации

- •3.1. Точность информации

- •3.2. Дискретизация по уровню и по времени непрерывного сигнала

- •3.3. Аппаратные информационные уровни

- •3.4. Преобразователи информации

- •3.5. Уровни управления в системах автоматизации

- •3.6. Тенденции в построении производственных систем

- •3.7. Фазы информационных преобразований для станка с счпу

- •3.8. Стандартизация и унификация средств автоматизации

- •Контрольные вопросы

- •4. Кодирование информации

- •4.1. Буквенные коды

- •4.2. Буквенно-цифровые коды

- •4.3. Цифровые коды

- •Код Грея в датчиках положения

- •Контрольные вопросы

- •5. Интегральные преобразователи информации

- •5.1. Интегральные догические микросхемы

- •5.2. Цифроаналоговые преобразователи (цап)

- •5.3. Аналого-цифровые преобразователи (ацп)

- •5.4. Цифроаналоговый процессор км1813ве1

- •Контрольные вопросы

- •6. ПреобразоваТели информации

- •6.1. Преобразователь «частота – напряжение»

- •6.2. Преобразователь «частота – код»

- •6.3. Преобразователь «код – частота»

- •6.4. Преобразователь «унитарный код – фаза»

- •6.5. Преобразователь «фаза – код»

- •6.6. Преобразователь «фаза – напряжение»

- •6.7. Узлы гальванической развязки в системах автоматизации

- •Контрольные вопросы

- •7. Управляющие программы счпу

- •7.1. Структура управляющих программ для станков с чпу

- •7.2. Значения символов адресов

- •7.3. Формат кадра учпу

- •7.4. Повышение языкового уровня управляющих программ

- •Контрольные вопросы

- •8. Сап станков и роботов

- •8.1. Подготовка управляющей программы (уп)

- •8.2. Системы автоматизированного программирования уп

- •8.3. Системы cad/cam

- •8.3.1. Система AutoCad

- •8.3.2. Система bCad

- •8.3.2.1. Плоское черчение

- •8.3.2.2. Объемное моделирование

- •8.3.2.3. Генерация чертежей

- •8.3.2.4. Статистика и расчет

- •8.3.2.5. Получение реалистических изображений

- •8.3.2.6. Пользовательский интерфейс

- •8.3.2.7. Совместимость

- •8.3.2.8. Перспективы

- •8.3.3. Система ГеМма-3d при производстве технологической оснастки на оборудовании с чпу

- •8.3.4. Продукты adem cad/cam

- •8.3.4.2. Модуль adem nс

- •8.3.5. Графика-81

- •8.3.6. Базис 3.5

- •8.3.6.1. Аппаратное обеспечение

- •8.3.6.2. Интерфейс пользователя

- •8.3.6.3. Построение изображения

- •8.3.6.4. Ввод текстовой информации

- •8.3.6.5. Инженерные расчеты

- •8.3.6.6. Связь с другими приложениями

- •8.3.7.1. Твердотельное моделирование

- •8.3.7.2. Сборки

- •8.3.7.3. Полезные «мелочи»

- •Контрольные вопросы

- •9. Интерполяция. Аппаратные стойки чпу

- •9.1. Траектории движения

- •9.2. Основные задачи при интерполяции

- •9.3. Математическое решение уравнений движения

- •9.4. Реализация интегрирования в счпу

- •9.5. Счпу «Контур-2пт»*

- •9.6. Счпу «н22»**

- •9.7. Счпу «н33»*

- •9.8. Блок задания скорости (бзс) аппаратной стойки чпу

- •Контрольные вопросы

- •10. Системы связи счпу со станком

- •10.1. Позиционные кодовые счпу

- •10.2. Позиционная счетно-импульсная счпу

- •10.3. Контурные счпу

- •10.4. Частичная инвариантность по управлению

- •10.5. Первые поколения контурных счпу

- •10.6. Фазовый индикаторный и разностный режимы работы устройства связи с электроприводом

- •10.7. Расчетные соотношения для фазовых систем

- •10.8. Микропроцессорные стойки чпу

- •Контрольные вопросы

- •11. Микропроцессорные счпу и тенденции развития

- •11.1. Архитектура и возможности микропроцессорных систем управления типа сnс до 1990 года (однопроцессорные мпс км85, 2р-32м, 2с42-45, многопроцессорные мпс Нейрон и3, мс2101, 3с150, s8600)

- •11.2. Новые системы чпу

- •11.2.1. Архитектура открытой системы чпу

- •11.2.2. Открытое ядро чпу

- •11.2.3. Системы чпу с web-доступом

- •11.2.4. Система понятий стандарта iso 14649

- •11.2.5. Чпу, воспринимающие стандарт step-nc

- •11.2.6. Среда разработки управляющих программ для систем чпу AdvancEd

- •11.3. Примеры интеллектуальных счпу последнего поколения

- •12.2. Лвс: доступ к каналу, способы кодирования, типы сообщений, сетевые системы

- •Контрольные вопросы

- •13. Автоматизированные системы контроля и учета энергоресурсов (аскуэ)

- •13.1. Требования к автоматизированным системам контроля и учета энергоресурсов

- •13.2. Уровни аскуэ

- •13.3. Коммерческие и технические аскуэ

- •13.4. Первичные измерительные приборы

- •13.5. Первые российские аскуэ

- •13.6. Современные аскуэ

- •13.7. Аскуэ бытовых потребителей

- •13.8. Энергосбережение и аскуэ

- •Контрольные вопросы

- •14. Автоматизация котельных

- •14.1. Описание и классификация котельных установок

- •14.2. Котельная как объект регулирования

- •14.3. Регулирование нагрузки котла

- •14.4. Регулирование уровня воды в барабане котла

- •14.5. Регулирование температуры перегретого пара

- •14.6. Управление вентилятором

- •14.7. Управление дымососом

- •14.8. Система управления шиберами

- •14.9. Автоматика безопасности котельной

- •14.10. Определение параметров объекта регулирования, регуляторов и настройка аср Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •15. Автоматизация турбомеханизмов и энергосбережение

- •15.1. Характеристика турбомеханизмов

- •15.2. Расчет мощности на валу турбомеханизма

- •15.3. Регулирование производительности турбомеханизмов

- •15.4. Особенности регулирования скорости турбомеханизмов

- •15.5. Расчет экономической эффективности применения частотно-регулируемого электропривода

- •Список ЛитературЫ

- •Приложение ктс «Ресурс»

- •Ктс «Альфа Смарт», «Альфа Центр»

- •Птк «эком»

- •Технические характеристики аскуэ «Континиум»

- •Регистраторы аварийных событий

- •Список сокращений

- •Автоматизация технологических процессов и производств

15.4. Особенности регулирования скорости турбомеханизмов

Среди центробежных насосов выделяют:

– коммунального и промышленного водоснабжения,

– погружные для подачи воды и нефти из скважин,

– циркуляционные (практически не имеют статического напора),

– питательные, водоотлива,

– транспортирующие нефть, порошковые материалы и т.д.

Для регулирования производительности насосов с учетом статического напора не менее 20 % от полного напора обычно требуется регулировать скорость 30–35 %.

Пуск насосов обычно производится на закрытую задвижку (статический момент чисто вентиляторный с максимальным моментом 40–80 % от номинального).

Вентиляторы, воздуходувки, эксгаустеры потребляют существенное количество электроэнергии (4–7 % общей электроэнергии по разным оценкам). Основное их количество – сантехнического назначения (кондиционирование воздуха). Обследования показывают, что только 10–20 % работают в оптимальных условиях (только 40 % вентиляторов на шахтах Донбасса работали с > 60 %). Необходимый диапазон регулирования скорости не превышает 50 %, пуск, как правило, облегченный, при закрытом направляющем аппарате (Мmax 0,4 Мн).

Турбокомпрессоры используются для сжатия воздуха, газов, транспортировки газа. По характеристикам они близки к насосным установкам, но при регулировании скорости изменяется наклон напорных характеристик (при более высоких скоростях повышается степень сжатия газа и их плотность). Различают: воздухогазодувки (Р2/Р1 1,15), нагнетатели (Р2/Р11,15), компрессоры (Р2/Р1 4). Особенность работы турбокомпрессоров в том, что каждой скорости вращения соответствует определенная критическая производительность машины, ниже которой работа становится неустойчивой. Причиной возникновения неустойчивой работы турбокомпрессора является повторяющийся срыв потока с рабочих и направляющих лопаток, что приводит к сильным пульсациям давления, открыванию и закрыванию обратного клапана и возникновению аварийных колебаний в системе. Такой режим называется помпажным и недопустим.

Регулирование производительности турбокомпрессоров на газовых магистралях производится ступенчато (изменением числа работающих машин) и плавно (регулированием скорости одной установки). В последнем случае достигается 25 % увеличения КПД данной установки по сравнению с дросселированием. Таким образом, требуется регулировать скорость турбомеханизмов не более чем на 50 %. На рис. 15.9 приведена классификация систем электропривода турбомеханизмов.

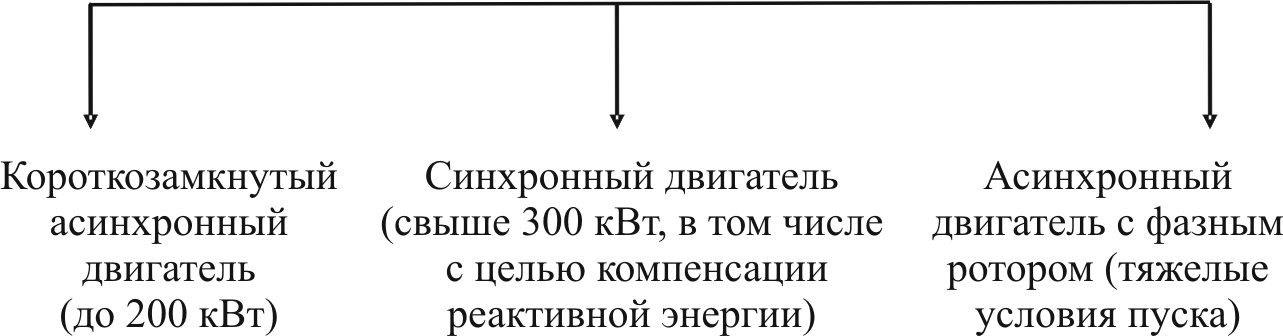

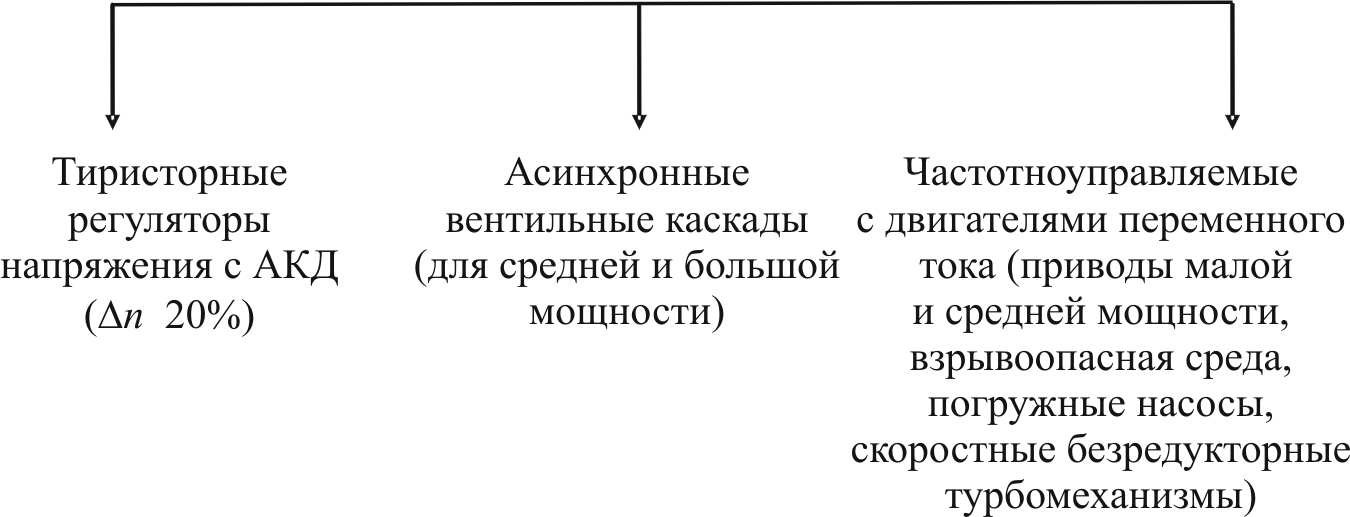

Нерегулируемый ЭП

Регулируемые ЭП (рекомендуемые)

Рис. 15.9. Классификация систем электропривода турбомеханизмов

В настоящее время доминирующими регулируемыми электроприводами турбомеханизмов становятся частотно-регулируемые электроприводы с асинхронными и синхронными двигателями по следующим причинам:

энергосбережение в последнее время стало одной из наиболее актуальных общемировых проблем. Уменьшение запасов природных энергоносителей, ухудшающаяся экологическая обстановка поставили перед потребителями энергоресурсов задачу использования самых экономичных электроприводов;

наличие качественных и надежных, простых в настройке, с широким диапазоном применения преобразователей частоты;

широкий диапазон регулирования частоты, большой спектр напряжений и мощностей преобразователей частоты, возможность контроля параметров двигателя (I, U, f, P и т.д.), защита двигателя (по току, к.з. на землю и между фазами, от импульсных помех, провалов напряжения и т.д.), развитая система диагностики неисправностей (50–100 видов), встроенные ПИД-регуляторы для технологических параметров, программируемые параметры разгона и останова двигателя;

использование уже имеющихся асинхронных короткозамкнутых и синхронных двигателей без снижения их мощности;

возможность максимально эффективно адаптировать работу электродвигателей и нагрузки к требованиям технологического процесса;

частотно-регулируемые электроприводы не требуют текущего обслуживания со стороны персонала цехов, а установка и внедрение возможны по частным техническим решениям без выполнения проекта (в течение одного рабочего дня выполняется монтаж, наладка, прокладка интерфейсного кабеля в помещение управления с монтажом пульта дистанционного управления).

Например, в АСУ насосными агрегатами центрального теплового пункта (ЦТП), предлагаемой ЗАО «Sterling Group» (Москва), российского партнера корпорации «Rocknell Automation», для электроприводов сетевых циркуляционных насосов и насосов горячего водоснабжения используются устройства плавного пуска, преобразователи частоты и программируемые контроллеры фирмы «Allen Bradley» (США). В результате автоматизации были сделаны следующие достижения:

уменьшается износ подшипников электродвигателей и насосов (большую часть времени агрегат работает при пониженном напоре);

уменьшаются протечки теплоносителя, в том числе через сальник насосов (большую часть времени работы насоса задвижки полностью открыты, поскольку регулирование расхода теплоносителя осуществляется изменением частоты вращения электродвигателя);

уменьшается износ коммутационной аппаратуры;

снижаются величины токов, протекающих в силовых цепях в переходных и установившихся режимах (пусковые токи электродвигателей при частотном управлении и плавном пуске не превышают рабочих, а токи установившихся режимов уменьшаются вследствие снижения напора насоса);

уменьшается опасность аварий на трубопроводах вследствие гидроударов, поскольку при частотном управлении и плавном пуске давление в переходных режимах изменяется плавно и с заданной интенсивностью (по имеющемуся опыту в коммунальной сфере количество мелких ремонтов основного оборудования снижается в 2 раза);

эффективность защиты технологического оборудования повышается, так как с помощью электронных узлов преобразователей частоты и плавных пускателей реализуются независимые каналы защиты: от перегрузки асинхронного двигателя, от работы асинхронного двигателя на двух фазах или при пониженном напряжении, от работы при неисправности насоса или запорной арматуры;

контроль состояния ЦТП упрощается, поскольку обеспечивается измерение и обработка текущих значений параметров функционирования оборудования и автоматизированный расчет основных энергетических показателей технологического процесса;

внедрение частотно-регулируемых электроприводов с локальными системами автоматического управления на ЦТП позволяет уменьшить годовое потребление электроэнергии (в зависимости от полноты применяемых энергосберегающих мероприятий и графиков нагрузки) для сетевых насосов – до 30…60 %, для насосов ГВС – до 40…70 %;

комплексная автоматизация технологического процесса на ЦТП и определенные изменения тепловой схемы дают возможность экономить тепловую энергию в объеме 30–40 % в год.

По данным фирмы, регулируемый электропривод, используемый для насосов городских систем горячего и холодного водоснабжения, позволяет на 40–50 % сократить расход электроэнергии, на 20 % – воды и тепла. Срок окупаемости частотно-регулируемого электропривода, в зависимости от мощности двигателя, при мировом уровне цен на оборудование (в среднем 150–250 долл. за кВт) составляет 0,3–1,5 года (отметим, что частотно-регулируемые электроприводы фирмы, как высоконадежные, на конкурсной основе выбраны для лифтового хозяйства Храма Христа Спасителя).

В инструкции по расчету экономической эффективности применения частотно-регулируемого электропривода, утвержденной в Минтопэнерго в 1999 году, подтверждается, что интегральное потребление электроэнергии на насосах и вентиляторах ТЭС при применении ЧРЭП может быть снижено на 25–40 %, на насосах и вентиляторах систем водо-воздухо-снабжения городских РТС, котельных и ЦТП экономия электроэнергии составляет до 60 %, а в системах водоснабжения экономия потребления холодной воды – до 25 %, горячей воды – до 15 %. Примеры расчета экономической эффективности, приведенные в данной инструкции, показывают, что внедрение ЧРЭП окупается за 1,6–3,5 года только за счет сэкономленной электроэнергии.