- •А.Н. Лыков автоматизация технологических процессов и производств

- •Оглавление

- •Введение

- •1. Эффективность автоматизации. Надежность

- •1.1. Необходимость автоматизации

- •1.2. Факторы, влияющие на эффективность автоматизации

- •1.3. Показатели социально-экономической эффективности

- •Окупаемость:

- •Усиление желания внедрять автоматизацию (человеческий фактор):

- •План-график автоматизации:

- •1.4. «Подводные камни» при автоматизации

- •Еще раз о человеческом факторе

- •Секрет высокой надежности – отношение к делу производственного персонала:

- •1.6. Проблемы с надежностью в России

- •Наработка на отказ различных счпу

- •Качество микросхем

- •Контрольные вопросы

- •2. Автоматизация в машиностроении, системы чпу

- •2.1. Системы автоматизации в машиностроении

- •2.2. История развития счпу (до 1990 года)

- •2.3. Классификация существующих счпу

- •2.4. Промышленные роботы

- •2.4.1. Промышленные роботы (история начального развития)

- •2.4.2. Необходимость роботов

- •2.4.3. Сферы применения роботов

- •2.4.4. Примеры применения роботов

- •2.5. Словарь терминов и определений в счпу

- •Контрольные вопросы

- •3. Информация в системах автоматизации

- •3.1. Точность информации

- •3.2. Дискретизация по уровню и по времени непрерывного сигнала

- •3.3. Аппаратные информационные уровни

- •3.4. Преобразователи информации

- •3.5. Уровни управления в системах автоматизации

- •3.6. Тенденции в построении производственных систем

- •3.7. Фазы информационных преобразований для станка с счпу

- •3.8. Стандартизация и унификация средств автоматизации

- •Контрольные вопросы

- •4. Кодирование информации

- •4.1. Буквенные коды

- •4.2. Буквенно-цифровые коды

- •4.3. Цифровые коды

- •Код Грея в датчиках положения

- •Контрольные вопросы

- •5. Интегральные преобразователи информации

- •5.1. Интегральные догические микросхемы

- •5.2. Цифроаналоговые преобразователи (цап)

- •5.3. Аналого-цифровые преобразователи (ацп)

- •5.4. Цифроаналоговый процессор км1813ве1

- •Контрольные вопросы

- •6. ПреобразоваТели информации

- •6.1. Преобразователь «частота – напряжение»

- •6.2. Преобразователь «частота – код»

- •6.3. Преобразователь «код – частота»

- •6.4. Преобразователь «унитарный код – фаза»

- •6.5. Преобразователь «фаза – код»

- •6.6. Преобразователь «фаза – напряжение»

- •6.7. Узлы гальванической развязки в системах автоматизации

- •Контрольные вопросы

- •7. Управляющие программы счпу

- •7.1. Структура управляющих программ для станков с чпу

- •7.2. Значения символов адресов

- •7.3. Формат кадра учпу

- •7.4. Повышение языкового уровня управляющих программ

- •Контрольные вопросы

- •8. Сап станков и роботов

- •8.1. Подготовка управляющей программы (уп)

- •8.2. Системы автоматизированного программирования уп

- •8.3. Системы cad/cam

- •8.3.1. Система AutoCad

- •8.3.2. Система bCad

- •8.3.2.1. Плоское черчение

- •8.3.2.2. Объемное моделирование

- •8.3.2.3. Генерация чертежей

- •8.3.2.4. Статистика и расчет

- •8.3.2.5. Получение реалистических изображений

- •8.3.2.6. Пользовательский интерфейс

- •8.3.2.7. Совместимость

- •8.3.2.8. Перспективы

- •8.3.3. Система ГеМма-3d при производстве технологической оснастки на оборудовании с чпу

- •8.3.4. Продукты adem cad/cam

- •8.3.4.2. Модуль adem nс

- •8.3.5. Графика-81

- •8.3.6. Базис 3.5

- •8.3.6.1. Аппаратное обеспечение

- •8.3.6.2. Интерфейс пользователя

- •8.3.6.3. Построение изображения

- •8.3.6.4. Ввод текстовой информации

- •8.3.6.5. Инженерные расчеты

- •8.3.6.6. Связь с другими приложениями

- •8.3.7.1. Твердотельное моделирование

- •8.3.7.2. Сборки

- •8.3.7.3. Полезные «мелочи»

- •Контрольные вопросы

- •9. Интерполяция. Аппаратные стойки чпу

- •9.1. Траектории движения

- •9.2. Основные задачи при интерполяции

- •9.3. Математическое решение уравнений движения

- •9.4. Реализация интегрирования в счпу

- •9.5. Счпу «Контур-2пт»*

- •9.6. Счпу «н22»**

- •9.7. Счпу «н33»*

- •9.8. Блок задания скорости (бзс) аппаратной стойки чпу

- •Контрольные вопросы

- •10. Системы связи счпу со станком

- •10.1. Позиционные кодовые счпу

- •10.2. Позиционная счетно-импульсная счпу

- •10.3. Контурные счпу

- •10.4. Частичная инвариантность по управлению

- •10.5. Первые поколения контурных счпу

- •10.6. Фазовый индикаторный и разностный режимы работы устройства связи с электроприводом

- •10.7. Расчетные соотношения для фазовых систем

- •10.8. Микропроцессорные стойки чпу

- •Контрольные вопросы

- •11. Микропроцессорные счпу и тенденции развития

- •11.1. Архитектура и возможности микропроцессорных систем управления типа сnс до 1990 года (однопроцессорные мпс км85, 2р-32м, 2с42-45, многопроцессорные мпс Нейрон и3, мс2101, 3с150, s8600)

- •11.2. Новые системы чпу

- •11.2.1. Архитектура открытой системы чпу

- •11.2.2. Открытое ядро чпу

- •11.2.3. Системы чпу с web-доступом

- •11.2.4. Система понятий стандарта iso 14649

- •11.2.5. Чпу, воспринимающие стандарт step-nc

- •11.2.6. Среда разработки управляющих программ для систем чпу AdvancEd

- •11.3. Примеры интеллектуальных счпу последнего поколения

- •12.2. Лвс: доступ к каналу, способы кодирования, типы сообщений, сетевые системы

- •Контрольные вопросы

- •13. Автоматизированные системы контроля и учета энергоресурсов (аскуэ)

- •13.1. Требования к автоматизированным системам контроля и учета энергоресурсов

- •13.2. Уровни аскуэ

- •13.3. Коммерческие и технические аскуэ

- •13.4. Первичные измерительные приборы

- •13.5. Первые российские аскуэ

- •13.6. Современные аскуэ

- •13.7. Аскуэ бытовых потребителей

- •13.8. Энергосбережение и аскуэ

- •Контрольные вопросы

- •14. Автоматизация котельных

- •14.1. Описание и классификация котельных установок

- •14.2. Котельная как объект регулирования

- •14.3. Регулирование нагрузки котла

- •14.4. Регулирование уровня воды в барабане котла

- •14.5. Регулирование температуры перегретого пара

- •14.6. Управление вентилятором

- •14.7. Управление дымососом

- •14.8. Система управления шиберами

- •14.9. Автоматика безопасности котельной

- •14.10. Определение параметров объекта регулирования, регуляторов и настройка аср Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •15. Автоматизация турбомеханизмов и энергосбережение

- •15.1. Характеристика турбомеханизмов

- •15.2. Расчет мощности на валу турбомеханизма

- •15.3. Регулирование производительности турбомеханизмов

- •15.4. Особенности регулирования скорости турбомеханизмов

- •15.5. Расчет экономической эффективности применения частотно-регулируемого электропривода

- •Список ЛитературЫ

- •Приложение ктс «Ресурс»

- •Ктс «Альфа Смарт», «Альфа Центр»

- •Птк «эком»

- •Технические характеристики аскуэ «Континиум»

- •Регистраторы аварийных событий

- •Список сокращений

- •Автоматизация технологических процессов и производств

15.3. Регулирование производительности турбомеханизмов

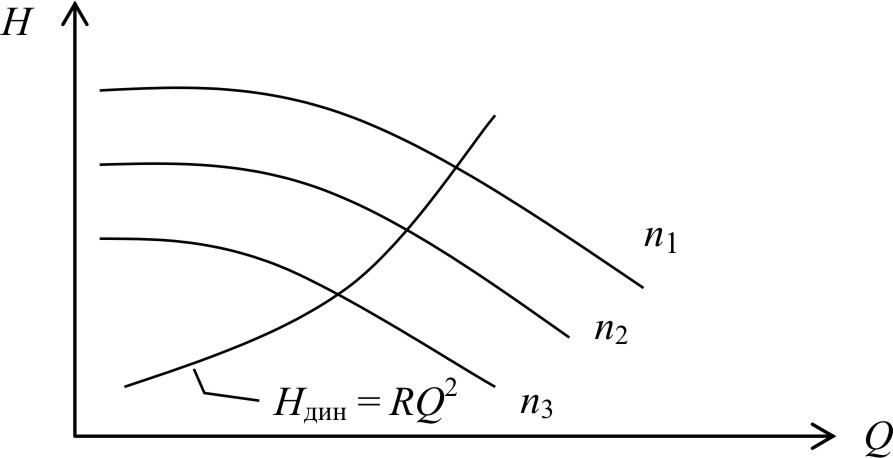

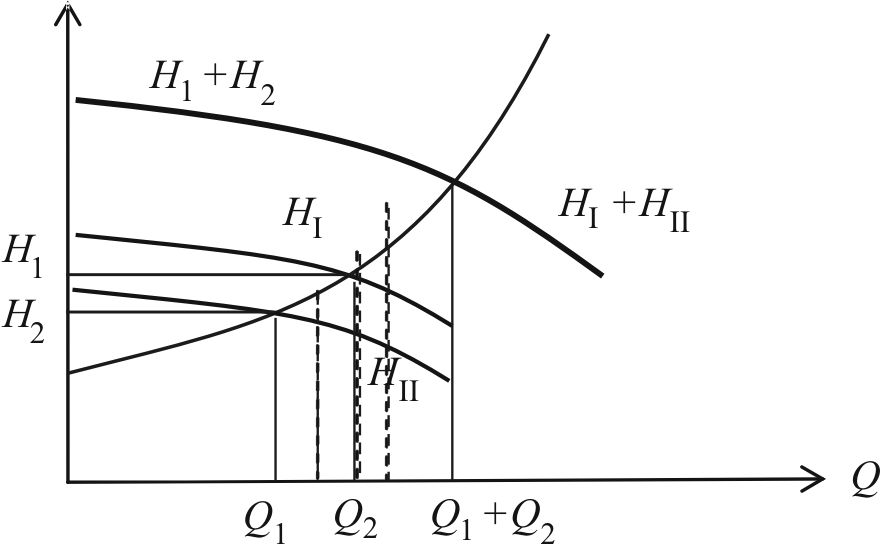

На рис. 15.1–15.5 приведены примерные характеристики турбомеханизмов, работающие на трубопроводную вентиляционную сеть различными способами регулирования производительности. Характеристика сети обычно имеет вид

H = Hст + RQ2,

где Hст – предварительный напор (высота, на которую приходится поднимать жидкость или преодолевать противодавление); Hдин характеризует гидравлическое сопротивление магистрали.

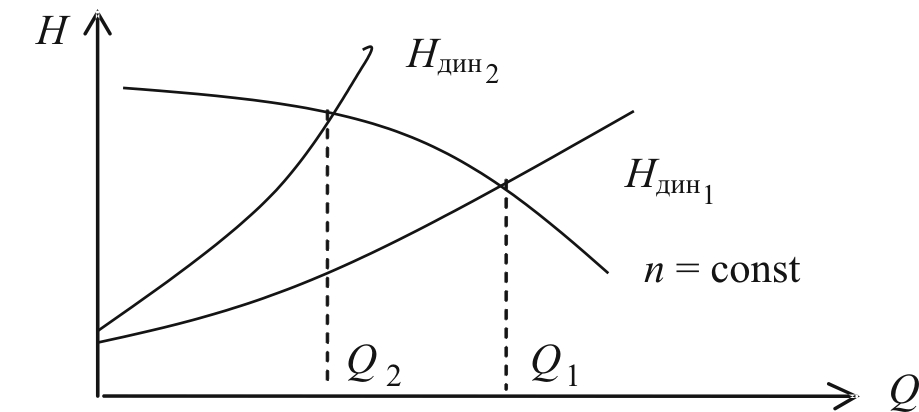

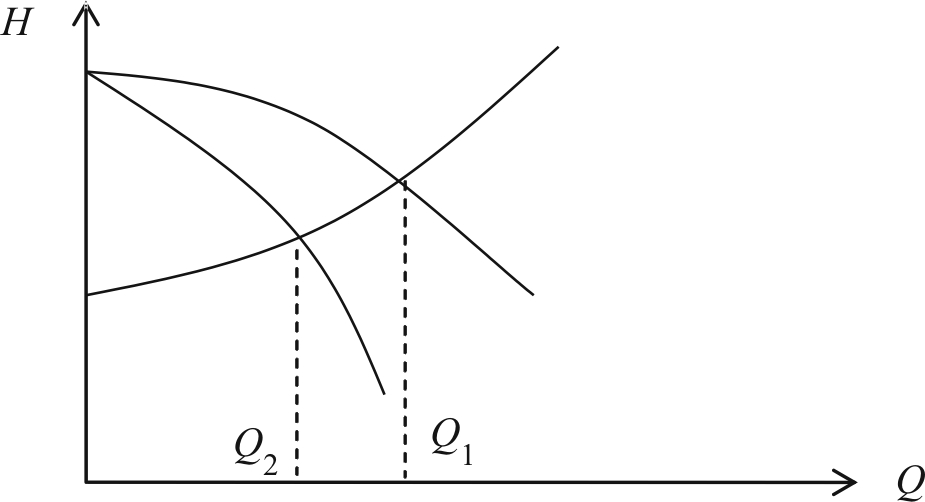

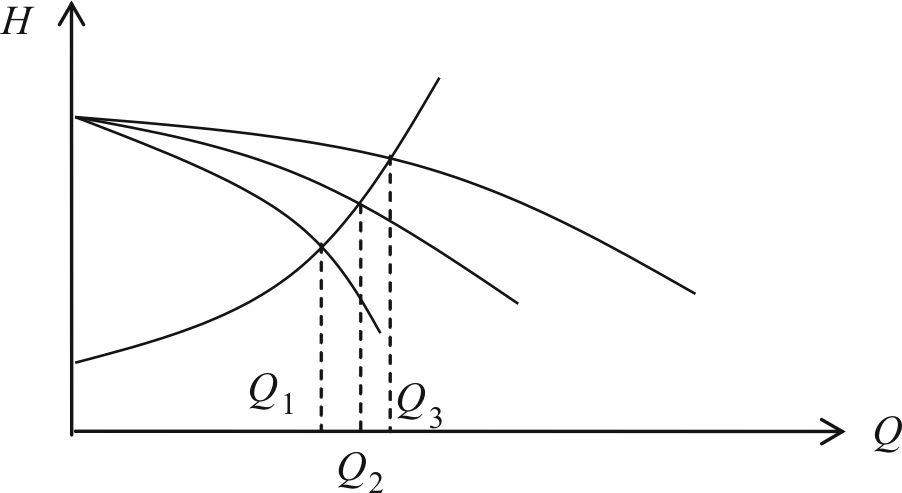

Из этих характеристик следует, что можно регулировать производительность турбомеханизмов четырьмя основными способами.

1. Изменить скорость (см. рис. 15.1).

2. Изменить сопротивление трубопровода с помощью заслонок (дросселирование) (см. рис. 15.2).

3. Изменить угол наклона лопаток направляющего аппарата (см. рис. 15.3).

Рис. 15.1. Q–H-характеристики турбомеханизма при регулировании скорости

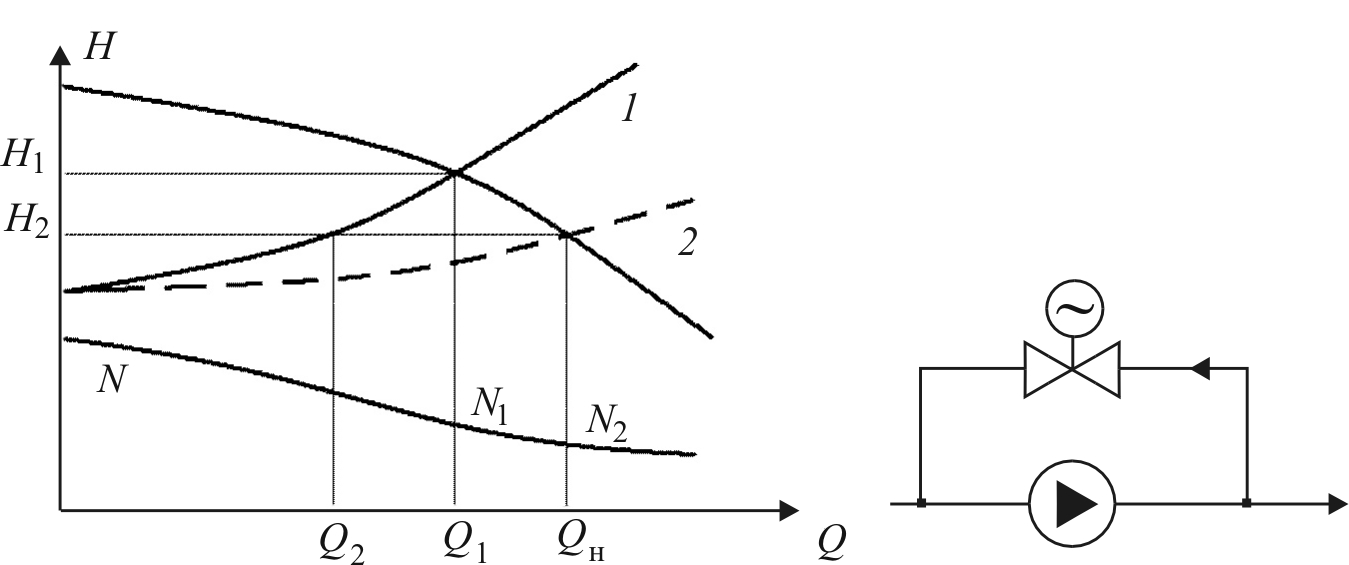

Рис. 15.2. Q–H-характеристики турбомеханизма при дросселировании

Рис. 15.3. Q–H-характеристики турбомеханизма при применении направляющего аппарата

4. Изменить число параллельно или последовательно работающих на одну сеть турбомеханизмов (см. рис. 15.4, 15.5).

Регулировка производительности параллельным соединением насосов выгодна при пологой характеристике сети (см. рис. 15.4), последовательное соединение – при крутой характеристике сети (см. рис. 15.5).

Рис. 15.4. Q–H-характеристики при параллельном соединении турбомеханизмов

Рис. 15.5. Q–H-характеристики при последовательном соединении турбомеханизмов

Сравним первые основные четыре способа регулирования производительности. 1-й, 3-й, 4-й способы экономичны, так как одновременно со снижением расхода снижается и напор. 2-й способ – изменением сопротивления – пока наиболее широко применяемый, но самый затратный.

В последнем случае полезная мощность при снижении производительности (см. рис. 15.2) P2 = CQ2 H2; расходуемая мощность P2 = CQ2H2.

Таким образом, мощность потерь на задвижке

DPпот

= CQ2(H2 –![]() )

= CQ2DH.

)

= CQ2DH.

КПД понижается на

величину hрег

=

![]() .

.

Кроме того, снижается КПД самого насоса. По оценке специалистов, потери из-за неэкономичного регулирования составляют для городских водопроводных станций 10–15 % суммарного потребления электроэнергии.

Практика показывает, что в проекте закладываются завышенные расход и напор. При этом турбомеханизмы работают не на максимальных КПД (0,35–0,4 вместо 0,6–0,7). Учитывая, кроме того, что обычно еще на стадии проектирования мощность двигателя закладывается с запасом до 20 %, еще более понижается общий КПД.

Другие недостатки данного способа:

износ задвижек, необходимость их ремонта и замены (особенно в агрессивных средах);

износ электродвигателя и турбомеханизма из-за работы на преодоление дополнительного сопротивления регулирующей задвижки.

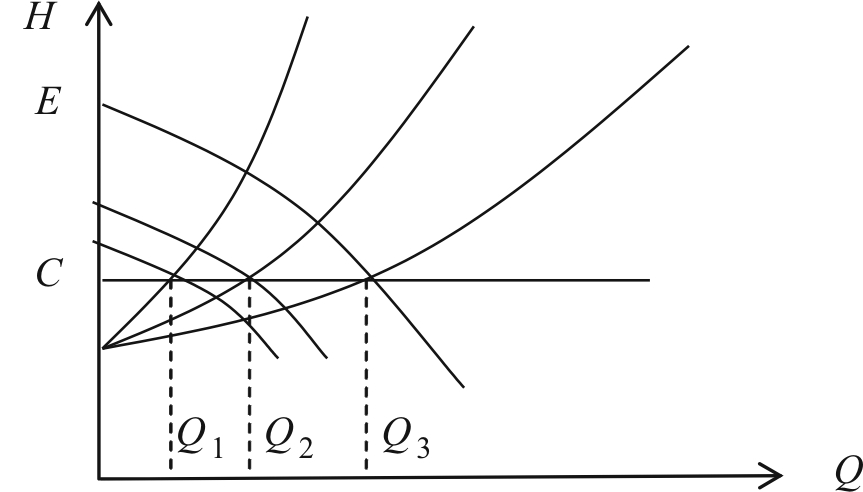

Следует отметить, что при необходимости поддерживать в магистрали постоянный напор при изменении гидродинамического сопротивления, что весьма желательно для долговременной работы трубопроводов и предотвращение разрывов в ночное время, регулирование скорости – единственный способ регулирования производительности (рис. 15.6).

Рис. 15.6. Регулирование производительности турбомеханизма скоростью при постоянстве напора

Необходимая степень снижения скорости может быть найдена, учитывая, что при Q = 0 напор прямо пропорционален квадрату скорости, т.е. для точек Е, С Hmax = HE = Anном2, Hпред = HС = Anmin2, откуда

![]() .

.

Для турбомеханизмов при отсутствии противодавления (Нст = 0; Ндин = RQ2) при регулировании скорости

![]() ;

;

![]() ;

;

![]() ;

;

![]() ,

,

тм = const и не зависит от скорости.

Если Q1, H1, n1 соответствуют оптимальной работе турбомеханизма (тм = max), то при регулировании скорости будет обеспечен тм.max и для других характеристик.

Данные зависимости широко используются для расчета характеристик турбомеханизмов при регулировании скорости и при Нст ¹ 07.

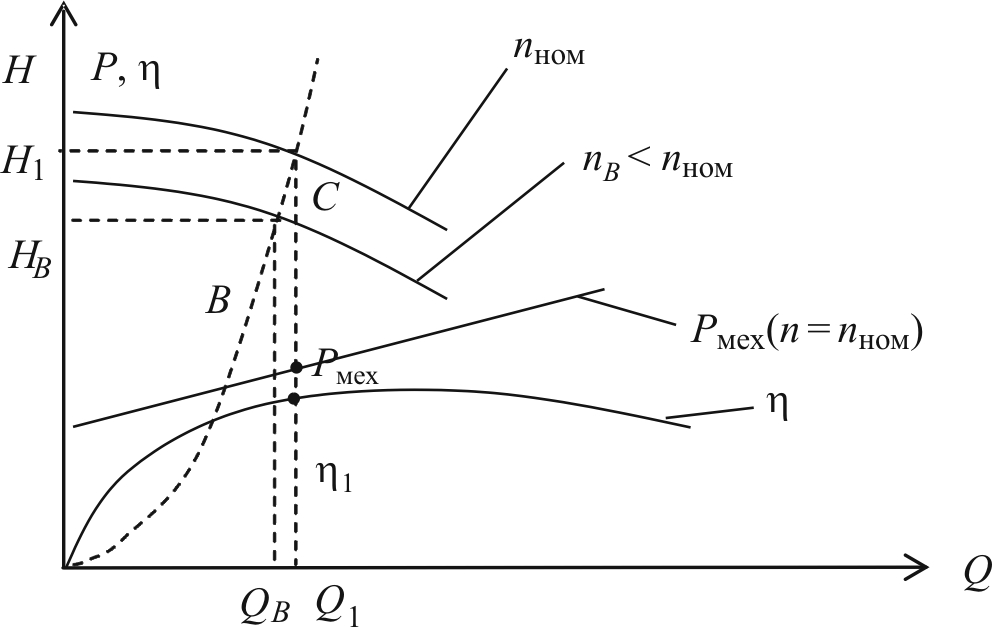

Рассмотрим пример. На рис. 15.7 даны характеристики турбомеханизма при работе с номинальной скоростью Н = f (Q), = f (Q), P = f (Q). Определить мощность на валу турбомеханизма в точке В при работе на пониженной скорости.

Через

начало координат проводится кривая Н

= СQ2

до пересечения с кривой Q –

H

(точка С).

Учитывая, что

![]() ,

Q1

= QB

,

Q1

= QB

![]() .

Для Q1

находим Рмех1,

1.

Учитывая, что при вентиляционном моменте

сопротивления В

= С

= 1,

.

Для Q1

находим Рмех1,

1.

Учитывая, что при вентиляционном моменте

сопротивления В

= С

= 1,

Рмех. В

=

![]() ,

,

или

Рмех. В

= Рмех.1

.

.

Рис. 15.7. Характеристики турбомеханизма при регулировании производительности скоростью вращения

На практике реализуют совместно два способа регулирования производительности: скоростью и числом параллельно работающих агрегатов. Этим достигается несколько целей:

высокая степень резервирования;

возможность регулирования скорости только у одного турбомеханизма;

значительное снижение мощности силового преобразователя регулируемого электропривода, т.е. капитальных затрат.

Кроме четырех основных способов, имеются и другие способы регулирования производительности турбомеханизмов:

обрезка рабочих колес;

перепуск части подаваемой жидкости или газа через байпас на вход;

впуска воздуха во всасывающий патрубок.

В практике эксплуатации для расширения области применения центробежных насосов применяют обрезку рабочих колес, уменьшая наружный диаметр D2 рабочего колеса. Опыт показывает, что при этом параметры изменяются:

![]() ,

,

![]() ,

η = const .

,

η = const .

Используют также регулирование подачи насосов и компрессоров перепуском части подаваемой жидкости или газа через байпас на вход насоса (рис. 15.8). При этом общая подача насоса Qн увеличивается, но подача в сеть Q2 уменьшается. Применение байпаса снижает общее сопротивление сетевой магистрали, может привести к перегрузке насоса и электродвигателя. Указанный способ экономичен для вихревых насосов, у которых при увеличении подачи мощность уменьшается.

Иногда на канализационных насосных станциях применяют способ регулирования путем впуска воздуха во всасывающий патрубок насоса. Характеристика насоса становится более пологой аналогично регулированию направляющих аппаратом. Этот способ

а б

Рис. 15.8. Регулирование производительности насоса байпасированием

экономичнее регулирования задвижкой. Его достоинство – насыщение кислородом стоков для развития биологических очищающих процессов, недостаток – снижение срока службы рабочих колес под воздействием кавитационного износа.