- •А.Н. Лыков автоматизация технологических процессов и производств

- •Оглавление

- •Введение

- •1. Эффективность автоматизации. Надежность

- •1.1. Необходимость автоматизации

- •1.2. Факторы, влияющие на эффективность автоматизации

- •1.3. Показатели социально-экономической эффективности

- •Окупаемость:

- •Усиление желания внедрять автоматизацию (человеческий фактор):

- •План-график автоматизации:

- •1.4. «Подводные камни» при автоматизации

- •Еще раз о человеческом факторе

- •Секрет высокой надежности – отношение к делу производственного персонала:

- •1.6. Проблемы с надежностью в России

- •Наработка на отказ различных счпу

- •Качество микросхем

- •Контрольные вопросы

- •2. Автоматизация в машиностроении, системы чпу

- •2.1. Системы автоматизации в машиностроении

- •2.2. История развития счпу (до 1990 года)

- •2.3. Классификация существующих счпу

- •2.4. Промышленные роботы

- •2.4.1. Промышленные роботы (история начального развития)

- •2.4.2. Необходимость роботов

- •2.4.3. Сферы применения роботов

- •2.4.4. Примеры применения роботов

- •2.5. Словарь терминов и определений в счпу

- •Контрольные вопросы

- •3. Информация в системах автоматизации

- •3.1. Точность информации

- •3.2. Дискретизация по уровню и по времени непрерывного сигнала

- •3.3. Аппаратные информационные уровни

- •3.4. Преобразователи информации

- •3.5. Уровни управления в системах автоматизации

- •3.6. Тенденции в построении производственных систем

- •3.7. Фазы информационных преобразований для станка с счпу

- •3.8. Стандартизация и унификация средств автоматизации

- •Контрольные вопросы

- •4. Кодирование информации

- •4.1. Буквенные коды

- •4.2. Буквенно-цифровые коды

- •4.3. Цифровые коды

- •Код Грея в датчиках положения

- •Контрольные вопросы

- •5. Интегральные преобразователи информации

- •5.1. Интегральные догические микросхемы

- •5.2. Цифроаналоговые преобразователи (цап)

- •5.3. Аналого-цифровые преобразователи (ацп)

- •5.4. Цифроаналоговый процессор км1813ве1

- •Контрольные вопросы

- •6. ПреобразоваТели информации

- •6.1. Преобразователь «частота – напряжение»

- •6.2. Преобразователь «частота – код»

- •6.3. Преобразователь «код – частота»

- •6.4. Преобразователь «унитарный код – фаза»

- •6.5. Преобразователь «фаза – код»

- •6.6. Преобразователь «фаза – напряжение»

- •6.7. Узлы гальванической развязки в системах автоматизации

- •Контрольные вопросы

- •7. Управляющие программы счпу

- •7.1. Структура управляющих программ для станков с чпу

- •7.2. Значения символов адресов

- •7.3. Формат кадра учпу

- •7.4. Повышение языкового уровня управляющих программ

- •Контрольные вопросы

- •8. Сап станков и роботов

- •8.1. Подготовка управляющей программы (уп)

- •8.2. Системы автоматизированного программирования уп

- •8.3. Системы cad/cam

- •8.3.1. Система AutoCad

- •8.3.2. Система bCad

- •8.3.2.1. Плоское черчение

- •8.3.2.2. Объемное моделирование

- •8.3.2.3. Генерация чертежей

- •8.3.2.4. Статистика и расчет

- •8.3.2.5. Получение реалистических изображений

- •8.3.2.6. Пользовательский интерфейс

- •8.3.2.7. Совместимость

- •8.3.2.8. Перспективы

- •8.3.3. Система ГеМма-3d при производстве технологической оснастки на оборудовании с чпу

- •8.3.4. Продукты adem cad/cam

- •8.3.4.2. Модуль adem nс

- •8.3.5. Графика-81

- •8.3.6. Базис 3.5

- •8.3.6.1. Аппаратное обеспечение

- •8.3.6.2. Интерфейс пользователя

- •8.3.6.3. Построение изображения

- •8.3.6.4. Ввод текстовой информации

- •8.3.6.5. Инженерные расчеты

- •8.3.6.6. Связь с другими приложениями

- •8.3.7.1. Твердотельное моделирование

- •8.3.7.2. Сборки

- •8.3.7.3. Полезные «мелочи»

- •Контрольные вопросы

- •9. Интерполяция. Аппаратные стойки чпу

- •9.1. Траектории движения

- •9.2. Основные задачи при интерполяции

- •9.3. Математическое решение уравнений движения

- •9.4. Реализация интегрирования в счпу

- •9.5. Счпу «Контур-2пт»*

- •9.6. Счпу «н22»**

- •9.7. Счпу «н33»*

- •9.8. Блок задания скорости (бзс) аппаратной стойки чпу

- •Контрольные вопросы

- •10. Системы связи счпу со станком

- •10.1. Позиционные кодовые счпу

- •10.2. Позиционная счетно-импульсная счпу

- •10.3. Контурные счпу

- •10.4. Частичная инвариантность по управлению

- •10.5. Первые поколения контурных счпу

- •10.6. Фазовый индикаторный и разностный режимы работы устройства связи с электроприводом

- •10.7. Расчетные соотношения для фазовых систем

- •10.8. Микропроцессорные стойки чпу

- •Контрольные вопросы

- •11. Микропроцессорные счпу и тенденции развития

- •11.1. Архитектура и возможности микропроцессорных систем управления типа сnс до 1990 года (однопроцессорные мпс км85, 2р-32м, 2с42-45, многопроцессорные мпс Нейрон и3, мс2101, 3с150, s8600)

- •11.2. Новые системы чпу

- •11.2.1. Архитектура открытой системы чпу

- •11.2.2. Открытое ядро чпу

- •11.2.3. Системы чпу с web-доступом

- •11.2.4. Система понятий стандарта iso 14649

- •11.2.5. Чпу, воспринимающие стандарт step-nc

- •11.2.6. Среда разработки управляющих программ для систем чпу AdvancEd

- •11.3. Примеры интеллектуальных счпу последнего поколения

- •12.2. Лвс: доступ к каналу, способы кодирования, типы сообщений, сетевые системы

- •Контрольные вопросы

- •13. Автоматизированные системы контроля и учета энергоресурсов (аскуэ)

- •13.1. Требования к автоматизированным системам контроля и учета энергоресурсов

- •13.2. Уровни аскуэ

- •13.3. Коммерческие и технические аскуэ

- •13.4. Первичные измерительные приборы

- •13.5. Первые российские аскуэ

- •13.6. Современные аскуэ

- •13.7. Аскуэ бытовых потребителей

- •13.8. Энергосбережение и аскуэ

- •Контрольные вопросы

- •14. Автоматизация котельных

- •14.1. Описание и классификация котельных установок

- •14.2. Котельная как объект регулирования

- •14.3. Регулирование нагрузки котла

- •14.4. Регулирование уровня воды в барабане котла

- •14.5. Регулирование температуры перегретого пара

- •14.6. Управление вентилятором

- •14.7. Управление дымососом

- •14.8. Система управления шиберами

- •14.9. Автоматика безопасности котельной

- •14.10. Определение параметров объекта регулирования, регуляторов и настройка аср Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •15. Автоматизация турбомеханизмов и энергосбережение

- •15.1. Характеристика турбомеханизмов

- •15.2. Расчет мощности на валу турбомеханизма

- •15.3. Регулирование производительности турбомеханизмов

- •15.4. Особенности регулирования скорости турбомеханизмов

- •15.5. Расчет экономической эффективности применения частотно-регулируемого электропривода

- •Список ЛитературЫ

- •Приложение ктс «Ресурс»

- •Ктс «Альфа Смарт», «Альфа Центр»

- •Птк «эком»

- •Технические характеристики аскуэ «Континиум»

- •Регистраторы аварийных событий

- •Список сокращений

- •Автоматизация технологических процессов и производств

14.7. Управление дымососом

Как известно, газы при нагревании расширяются и их плотность становится меньше плотности наружного воздуха. Следовательно, масса уходящих газов в дымовой трубе всегда меньше, чем такого же столба холодного воздуха, что и обусловливает действие естественной тяги. Сила тяги увеличивается с высотой дымовой трубы и температурой уходящих газов. Она расходуется на преодоление сопротивлений на пути воздуха и уходящих газов при их движении от входа в топку до выхода в дымовую трубу. Такими сопротивлениями являются сама топка, дымоходы, боров, шиберы и т.д. Наибольшее разрежение создается в основании дымовой трубы, наименьшее – в топке.

Слабое разрежение в топке может служить причиной неполного сгорания газа из-за недостатка воздуха при использовании диффузионных горелок или горелок с частичной инжекцией воздуха. Излишнее разрежение также не нужно, так как способствует большим присосам воздуха в топку и дымоходы. В результате горение идет с большим избытком воздуха, потеря теплоты с уходящими газами увеличивается, а температура в топке понижается. Кроме того, повышенное разрежение в топке снижает устойчивость факела по отношению к отрыву. На степень разрежения оказывают влияние атмосферное давление и температура окружающего воздуха. При понижении атмосферного давления разрежение уменьшается, и наоборот, при высоком атмосферном давлении – увеличивается (при прочих равных условиях). С другой стороны, зимой разрежение больше, чем летом, вследствие увеличения разности температур, а следовательно, и плотностей уходящих газов и наружного воздуха. Разрежение уменьшается, если в газоходы и боров агрегата присасывается воздух, снижающий температуру уходящих газов, а также при появлении в борове влаги в результате подъема грунтовых вод. На степень разрежения, создаваемого дымовой трубой, оказывает влияние ветер, который в небольших установках может вызвать опрокидывание тяги, т.е. направить газы в трубе в обратную сторону. В этом случае возможно прекращение горения газа и попадание его из агрегата в помещение.

Дымосос предназначен для удаления дымовых газов из котельной установки, так как при наличии в котельном агрегате водяного экономайзера и воздухоподогревателя сопротивление газового тракта становится настолько большим, что естественная тяга, создаваемая дымовой трубой, не может его преодолеть. Разрежение при помощи дымососов всегда устанавливают в случаях, когда за топкой имеются устройства, утилизирующие теплоту (экономайзеры, воздухоподогреватели, рекуператоры и др.).

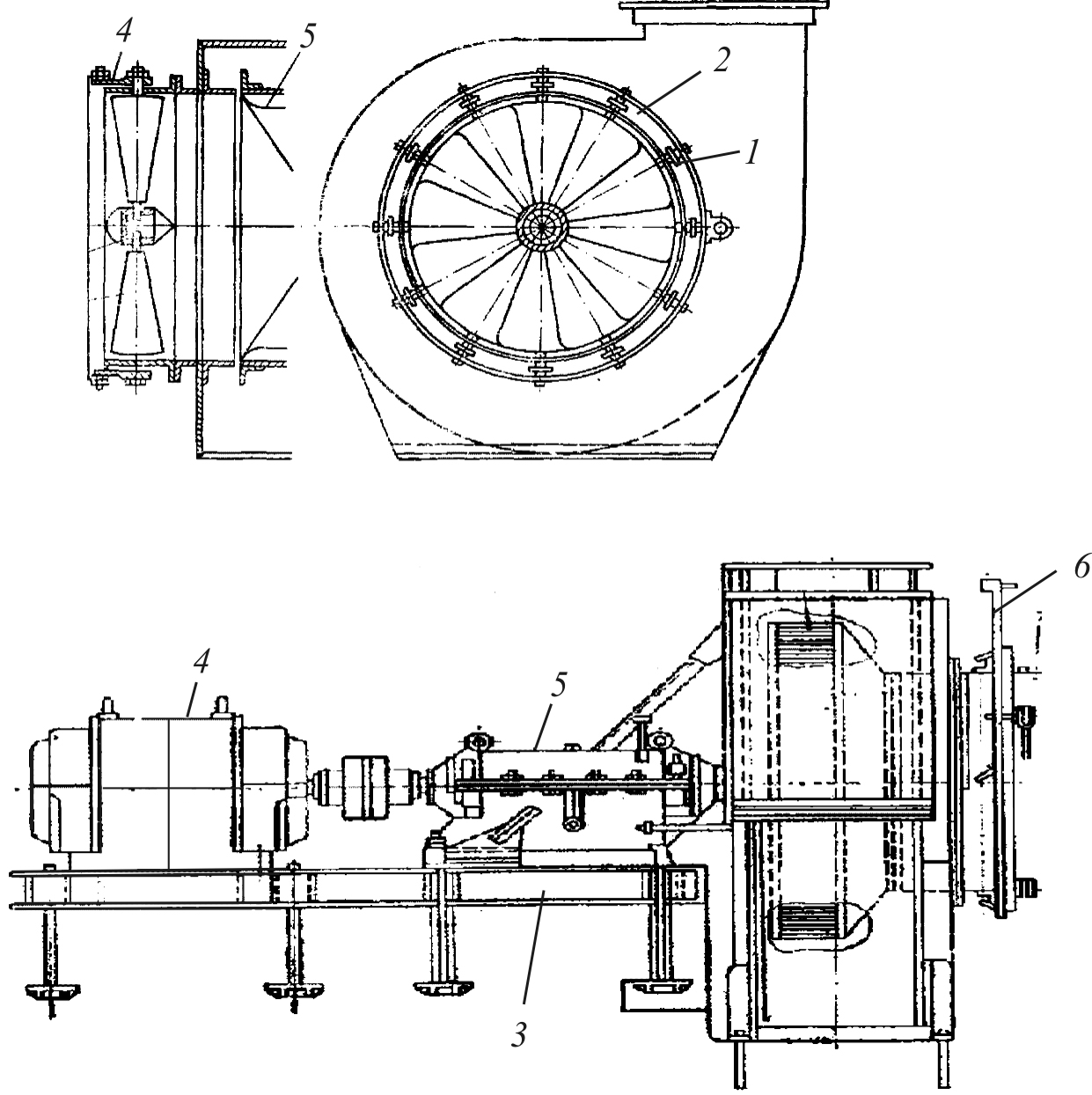

Искусственная тяга создается дымососами прямого и не прямого действия. Обычно применяются дымососы прямого действия, как наиболее экономичные. Применяемые при искусственной тяге дымососы состоят из вращающейся части (ротора с лопатками) и неподвижного кожуха в форме улитки (рис. 14.15).

В положениях, близких к полному закрытию, изменение расхода газа или воздуха осуществляется в основном за счет дросселирования. В дальнейшем по мере открытия и увеличения угла поворота лопаток направляющего аппарата изменение расхода достигается частично дросселированием, а также изменением направления потока по отношению к лопастям рабочего колеса дымососа или вентилятора.

Дымососы работают в более тяжелых условиях, чем вентиляторы, так как они отсасывают газы с более высокой температурой, чем воздух. Поэтому иногда в дымососах предусматривается водяное охлаждение подшипников и более прочное конструктивное исполнение лопаток и кожуха.

Рис. 14.15. Конструкция дымососов, вентиляторов, и регулирующих заслонок: 1 – кольцевой приводной рычаг; 2 – поворотные лопатки; 3 – опора; 4 – приводные промежуточные рычаги; 5 – крыльчатка дымососа или вентилятора; 6 – направляющий аппарат

Требуемую мощность на валу вентилятора определяют по формуле:

![]()

где

VB –

производительность вентилятора в м3/ч;

НП – полное расчетное

давление вентилятора;

![]() –

значение коэффициента полезного действия

при полном давлении.

–

значение коэффициента полезного действия

при полном давлении.

Температура отсасываемых газов при искусственной тяге должна быть не ниже 100 °С и не выше 250 °С, так как при температуре ниже 100 °С происходит ржавление дымососов, выделение конденсата в трубе, а температура выше 250 °С отрицательно влияет на их прочность. Если температура дымовых газов выше 250 °С, следует подмешивать холодный воздух.

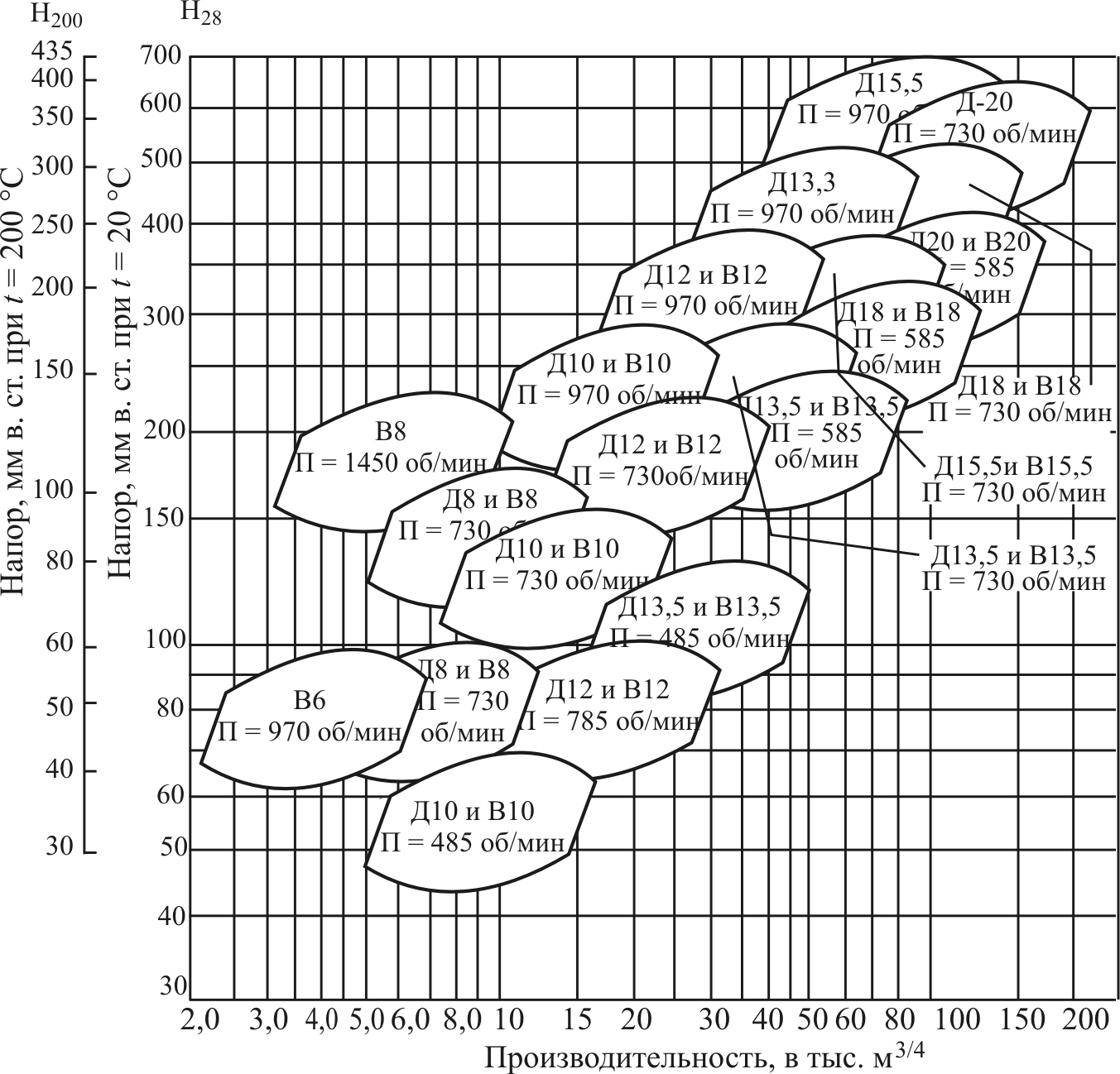

На рис. 14.16 представлены области оптимальной работы широко распространенных отечественных вентиляторов.

Рис. 14.16. Области оптимальной работы тягодутьевых машин при ω = const

САР дымососа

Регулятор разрежения (РР) должен обеспечивать устойчивое разрежение в топке в пределах 20–40 Па (2–4 мм в. ст.), способствуя полному удалению продуктов горения из топки. РР получает сигнал разрежения от датчика разряжения и сигнал задания на величину разряжения в топке.

Из-за разброса значений разрежения по зонам топки датчик разрежения обычно устанавливают в верхней части топочной камеры.

Так как давление в топке котла должно быть неизменным во всех режимах и во всем диапазоне производительности, удобнее всего его величину занести в поле программируемых параметров контроллера, хотя допускается управление от встроенного потенциометра.

Регулятор воздействует непосредственно на изменение положения направляющих аппаратов дымососов или на скорость двигателей дымососов при наличии регулируемого электропривода.

Основным возмущением для системы регулирования разрежения является изменение расхода топлива (и, как следствие, изменение расхода воздуха). Поэтому регулирующее воздействие регулятора подачи топлива следует подать не только на изменение подачи воздуха, но и на вход регулятора разряжения. Изменение положения направляющих аппаратов вентиляторов одновременно приводит в движение направляющие аппараты дымососов, так что разрежение в топке практически остается неизменным.

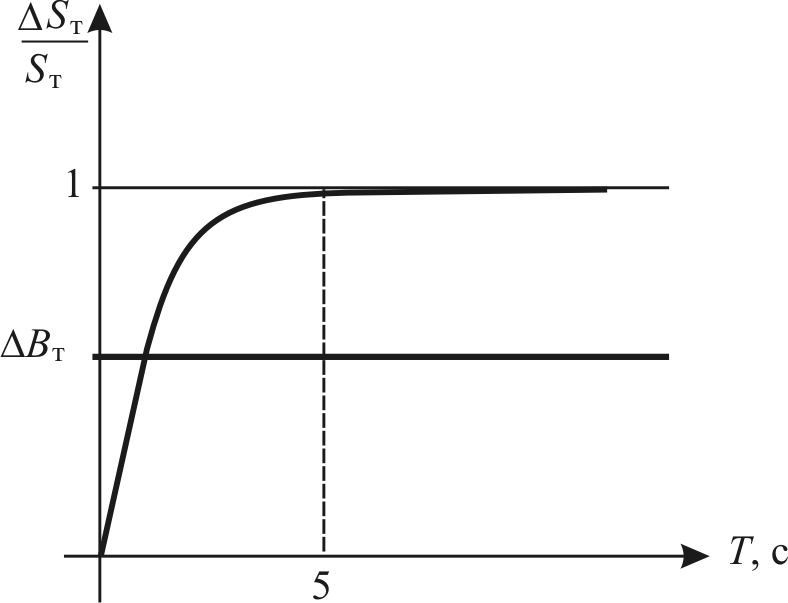

Объект регулирования (топка котла) по подаче топлива с выходом по разряжению не имеет транспортного запаздывания, обладает малой инерционностью и значительным самовыравниванием (рис. 14.17).

Однако отрицательным свойством участка являются колебания регулируемой величины около среднего значения с амплитудой 30–50 Па и частотой до нескольких герц (5–10 Гц).

Такие пульсации зависят от большого числа факторов, в частности от пульсаций расходов топлива и воздуха, вызванных пульсациями в работе тягодутьевых устройств. Это затрудняет работу регулирующих приборов, вызывая их частые срабатывания. Для сглаживания пульсаций перед первичным измерительным преобразователем устанавливают специальные демпфирующие устройства (шайбы, баллоны, емкости) или используют электрический демпфер измерительного блока регулирующих приборов с передаточной функцией Wдф:

Wдф =1 / Тдф р + 1,

где Тдф – постоянная демпфирования.

Рис. 14.17. Кривые переходного процесса по разряжению котла при возмущении расходом топлива: В – подача топлива; Sт – выход по разряжению при воздействии подачи топлива

При синтезе САР следует учитывать большие пульсации сигнала обратной связи по разряжению, отражающие реальную картину изменений разряжения в топке котла, также значительное транспортное запаздывание в воздушном тракте от дымососа до датчика разряжения. Величину запаздывания желательно определять экспериментально по кривой разгона, подавая в ручном режиме импульс на изменение разряжения.

До 1980-х годов основными регулирующими аппаратами воздухо-дутьевых механизмов являлись КТС «Контур» с регуляторами Р25 и КТС «Контур-2» с регуляторами РС29 в комплекте с ИМ постоянной скорости. На замену аппаратной реализации законов регулирования пришли цифровые регуляторы типа «Ремиконт» (регулирующие микропроцессорные регуляторы) и др. В настоящее время фактически стандартом является применение частотно-регулируемых электроприводов на дутьевых механизмах котельных.

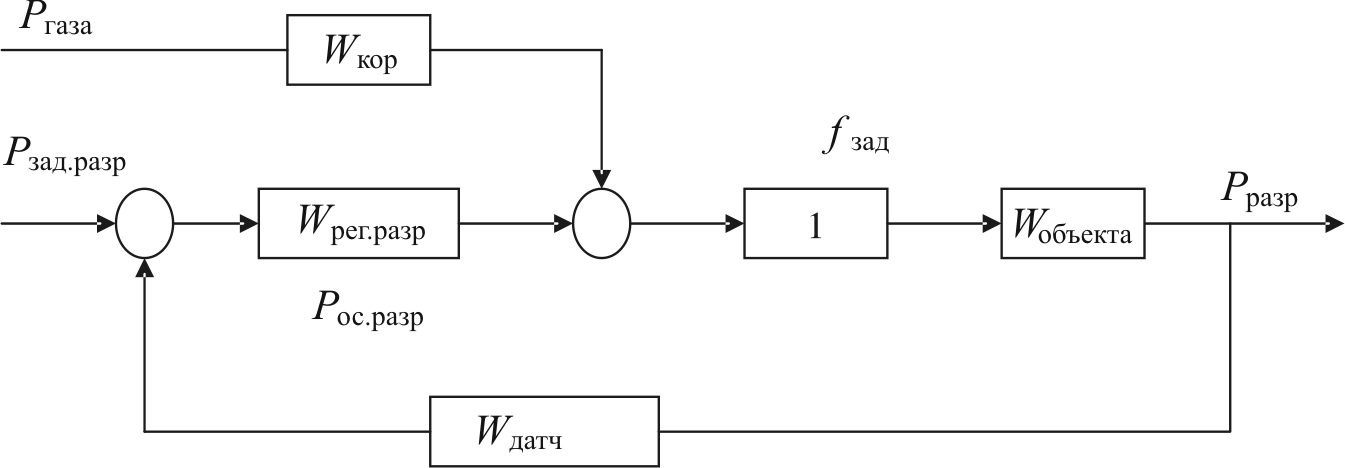

Структурная схема системы управления частотно-регулируемым электроприводом дымососа представлена на рис. 14.18.

В данной схеме сигнал Ргаза придает САР дымососа частичную инвариантность по возмущению Ргаза, т.е. с увеличением подачи газа заблаговременно увеличивается и скорость двигателя дымососа. При правильной настройке Wкор и Wрег.разр возможно реализовать и полную инвариантность по возмущению. Wкор и Wрег.разр реализуются в современных регуляторах в цифровом виде.

Рис. 14.18. САУ разряжением с частотно-регулируемым электроприводом: Рзад.разр – задание разряжения в топке котла (2–4 мм в. ст. в рабочем режиме, 0,5–1 мм в. ст. при розжиге и начальном диапазоне работы); Ргаза – сигнал с датчика давления газа перед горелками, характеризующий задание производительности котельной установки; Wобъекта – передаточная функция объекта

Ргаза, Рос.разр обычно в аналоговом виде (токовый сигнал) поступают на плату ввода программируемого микропроцессорного контроллера управления.

Электропривод дымососа во всех режимах работы котла – вентиляции, розжига, производительной работы, поддерживает постоянное разрежение в котле, т.е. работает в режиме регулятора разрежения. Розжиг горелок при отсутствии достаточного разрежения в топке не разрешается.

В электроприводах дымососа и вентилятора предусмотрены режимы автоматического повторного включения с подхватом вращающегося по инерции электродвигателя и выходом в прежний рабочий режим (без торможения и повторного пуска) при кратковременных (до 10 с – время программируется) перерывах питания (например, при автоматическом вводе резерва питающей сети). Это позволяет исключить аварийные остановки и повторные пуски котла.

Общая система управления дымососом включает: автоматическое регулирование скорости и ручное управление направляющим аппаратом.

В режиме розжига и аварийном режиме нередко работает ручная система управления направляющем аппаратом. Направляющий аппарат работает в импульсном режиме согласно тахограмме, где за каждый импульс аппарат отрабатывает определенный угол. Для информации о полном открытии или закрытии направляющего аппарата (шибера) используют конечные выключатели.

При переходе от дистанционного автоматического управления на ручное необходимо:

установить переключатель автоматического управления в положение «отключено»;

на исполнительных механизмах типа МЭО:

– сочленить маховик на ИМ с промежуточным валом редуктора и растормозить редуктор;

– вращать маховик в нужную сторону, изменяя тем самым положение направляющего аппарата;

– при окончании ручного управления необходимо маховик отжать к себе и отпустить рычажок растормаживания, тем самым восстановив автоматическое управление от электродвигателя.