- •А.Н. Лыков автоматизация технологических процессов и производств

- •Оглавление

- •Введение

- •1. Эффективность автоматизации. Надежность

- •1.1. Необходимость автоматизации

- •1.2. Факторы, влияющие на эффективность автоматизации

- •1.3. Показатели социально-экономической эффективности

- •Окупаемость:

- •Усиление желания внедрять автоматизацию (человеческий фактор):

- •План-график автоматизации:

- •1.4. «Подводные камни» при автоматизации

- •Еще раз о человеческом факторе

- •Секрет высокой надежности – отношение к делу производственного персонала:

- •1.6. Проблемы с надежностью в России

- •Наработка на отказ различных счпу

- •Качество микросхем

- •Контрольные вопросы

- •2. Автоматизация в машиностроении, системы чпу

- •2.1. Системы автоматизации в машиностроении

- •2.2. История развития счпу (до 1990 года)

- •2.3. Классификация существующих счпу

- •2.4. Промышленные роботы

- •2.4.1. Промышленные роботы (история начального развития)

- •2.4.2. Необходимость роботов

- •2.4.3. Сферы применения роботов

- •2.4.4. Примеры применения роботов

- •2.5. Словарь терминов и определений в счпу

- •Контрольные вопросы

- •3. Информация в системах автоматизации

- •3.1. Точность информации

- •3.2. Дискретизация по уровню и по времени непрерывного сигнала

- •3.3. Аппаратные информационные уровни

- •3.4. Преобразователи информации

- •3.5. Уровни управления в системах автоматизации

- •3.6. Тенденции в построении производственных систем

- •3.7. Фазы информационных преобразований для станка с счпу

- •3.8. Стандартизация и унификация средств автоматизации

- •Контрольные вопросы

- •4. Кодирование информации

- •4.1. Буквенные коды

- •4.2. Буквенно-цифровые коды

- •4.3. Цифровые коды

- •Код Грея в датчиках положения

- •Контрольные вопросы

- •5. Интегральные преобразователи информации

- •5.1. Интегральные догические микросхемы

- •5.2. Цифроаналоговые преобразователи (цап)

- •5.3. Аналого-цифровые преобразователи (ацп)

- •5.4. Цифроаналоговый процессор км1813ве1

- •Контрольные вопросы

- •6. ПреобразоваТели информации

- •6.1. Преобразователь «частота – напряжение»

- •6.2. Преобразователь «частота – код»

- •6.3. Преобразователь «код – частота»

- •6.4. Преобразователь «унитарный код – фаза»

- •6.5. Преобразователь «фаза – код»

- •6.6. Преобразователь «фаза – напряжение»

- •6.7. Узлы гальванической развязки в системах автоматизации

- •Контрольные вопросы

- •7. Управляющие программы счпу

- •7.1. Структура управляющих программ для станков с чпу

- •7.2. Значения символов адресов

- •7.3. Формат кадра учпу

- •7.4. Повышение языкового уровня управляющих программ

- •Контрольные вопросы

- •8. Сап станков и роботов

- •8.1. Подготовка управляющей программы (уп)

- •8.2. Системы автоматизированного программирования уп

- •8.3. Системы cad/cam

- •8.3.1. Система AutoCad

- •8.3.2. Система bCad

- •8.3.2.1. Плоское черчение

- •8.3.2.2. Объемное моделирование

- •8.3.2.3. Генерация чертежей

- •8.3.2.4. Статистика и расчет

- •8.3.2.5. Получение реалистических изображений

- •8.3.2.6. Пользовательский интерфейс

- •8.3.2.7. Совместимость

- •8.3.2.8. Перспективы

- •8.3.3. Система ГеМма-3d при производстве технологической оснастки на оборудовании с чпу

- •8.3.4. Продукты adem cad/cam

- •8.3.4.2. Модуль adem nс

- •8.3.5. Графика-81

- •8.3.6. Базис 3.5

- •8.3.6.1. Аппаратное обеспечение

- •8.3.6.2. Интерфейс пользователя

- •8.3.6.3. Построение изображения

- •8.3.6.4. Ввод текстовой информации

- •8.3.6.5. Инженерные расчеты

- •8.3.6.6. Связь с другими приложениями

- •8.3.7.1. Твердотельное моделирование

- •8.3.7.2. Сборки

- •8.3.7.3. Полезные «мелочи»

- •Контрольные вопросы

- •9. Интерполяция. Аппаратные стойки чпу

- •9.1. Траектории движения

- •9.2. Основные задачи при интерполяции

- •9.3. Математическое решение уравнений движения

- •9.4. Реализация интегрирования в счпу

- •9.5. Счпу «Контур-2пт»*

- •9.6. Счпу «н22»**

- •9.7. Счпу «н33»*

- •9.8. Блок задания скорости (бзс) аппаратной стойки чпу

- •Контрольные вопросы

- •10. Системы связи счпу со станком

- •10.1. Позиционные кодовые счпу

- •10.2. Позиционная счетно-импульсная счпу

- •10.3. Контурные счпу

- •10.4. Частичная инвариантность по управлению

- •10.5. Первые поколения контурных счпу

- •10.6. Фазовый индикаторный и разностный режимы работы устройства связи с электроприводом

- •10.7. Расчетные соотношения для фазовых систем

- •10.8. Микропроцессорные стойки чпу

- •Контрольные вопросы

- •11. Микропроцессорные счпу и тенденции развития

- •11.1. Архитектура и возможности микропроцессорных систем управления типа сnс до 1990 года (однопроцессорные мпс км85, 2р-32м, 2с42-45, многопроцессорные мпс Нейрон и3, мс2101, 3с150, s8600)

- •11.2. Новые системы чпу

- •11.2.1. Архитектура открытой системы чпу

- •11.2.2. Открытое ядро чпу

- •11.2.3. Системы чпу с web-доступом

- •11.2.4. Система понятий стандарта iso 14649

- •11.2.5. Чпу, воспринимающие стандарт step-nc

- •11.2.6. Среда разработки управляющих программ для систем чпу AdvancEd

- •11.3. Примеры интеллектуальных счпу последнего поколения

- •12.2. Лвс: доступ к каналу, способы кодирования, типы сообщений, сетевые системы

- •Контрольные вопросы

- •13. Автоматизированные системы контроля и учета энергоресурсов (аскуэ)

- •13.1. Требования к автоматизированным системам контроля и учета энергоресурсов

- •13.2. Уровни аскуэ

- •13.3. Коммерческие и технические аскуэ

- •13.4. Первичные измерительные приборы

- •13.5. Первые российские аскуэ

- •13.6. Современные аскуэ

- •13.7. Аскуэ бытовых потребителей

- •13.8. Энергосбережение и аскуэ

- •Контрольные вопросы

- •14. Автоматизация котельных

- •14.1. Описание и классификация котельных установок

- •14.2. Котельная как объект регулирования

- •14.3. Регулирование нагрузки котла

- •14.4. Регулирование уровня воды в барабане котла

- •14.5. Регулирование температуры перегретого пара

- •14.6. Управление вентилятором

- •14.7. Управление дымососом

- •14.8. Система управления шиберами

- •14.9. Автоматика безопасности котельной

- •14.10. Определение параметров объекта регулирования, регуляторов и настройка аср Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •15. Автоматизация турбомеханизмов и энергосбережение

- •15.1. Характеристика турбомеханизмов

- •15.2. Расчет мощности на валу турбомеханизма

- •15.3. Регулирование производительности турбомеханизмов

- •15.4. Особенности регулирования скорости турбомеханизмов

- •15.5. Расчет экономической эффективности применения частотно-регулируемого электропривода

- •Список ЛитературЫ

- •Приложение ктс «Ресурс»

- •Ктс «Альфа Смарт», «Альфа Центр»

- •Птк «эком»

- •Технические характеристики аскуэ «Континиум»

- •Регистраторы аварийных событий

- •Список сокращений

- •Автоматизация технологических процессов и производств

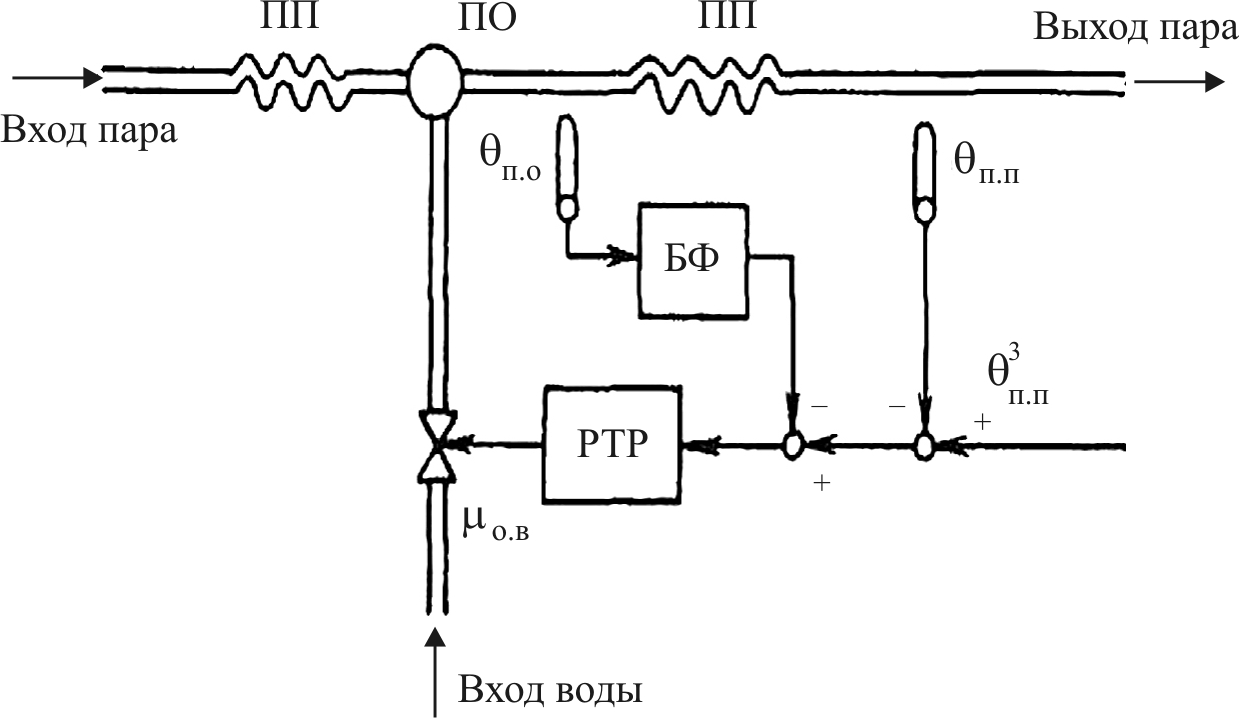

14.5. Регулирование температуры перегретого пара

Регулирующее воздействие на температуру перегретого пара осуществляется путем изменения расхода питательной воды на впрыск пароохладителя.

Схема системы регулирования температуры перегретого пара за пароперегревателем ПП приведена на рис. 14.11. Это схема со вспомогательной внутренней регулируемой величиной – температурой пара непосредственно за пароохладителем ПО. Осуществляемое в блоке формирования (БФ) формирование сигнала должно обеспечить исчезновение его воздействия на задатчик регулятора температуры РТР в установившихся режимах. Использование информации о вспомогательной регулируемой

Рис. 14.11. Двухимпульсная схема регулирования температуры перегретого пара

величине позволяет изолировать основную регулируемую величину от возмущений, идущих со стороны пароохладителя ПО (от изменений температуры пара на входе в пароохладитель и самопроизвольного изменения расхода охлаждающей воды). Регулирующим воздействием является изменение положения клапана подачи охлаждающей воды на пароохладитель. Имеет место каскадное регулирование.

Применение двухимпульсной схемы регулирования температуры перегретого пара связано с запаздыванием и инерционностью объекта регулирования – пароохладителя. Поэтому и берутся упреждающий сигнал по скорости изменения температуры пара за пароохладителем.

При горении топлива его горючие составляющие – углерод и водород – вступают в химическое взаимодействие с кислородом. В результате при горении углерода образуется углекислый газ, при горении водорода – водяные пары. В большинстве случаев кислород для горения поступает из воздуха.

14.6. Управление вентилятором

Азот, содержащийся в воздухе, в горении не участвует и, нагреваясь, уносит значительное количество теплоты. Так как в воздухе содержится по объему около 21 % кислорода и 79 % азота и некоторых других газов, то теоретически необходимый для сжигания газа объем воздуха больше требующегося для реакции горения объема кислорода в 100 : 21 = 4,76 раза, а на каждый использованный кубический метр кислорода приходится 79 : 21 = 3,76 м3 азота.

Зная состав горючих газов (другого топлива) и реакции горения, можно подсчитать теоретически необходимое количество воздуха для полного сгорания 1 м3 газа (для природного газа требуется 17,3 массовых доли воздуха на одну долю газа).

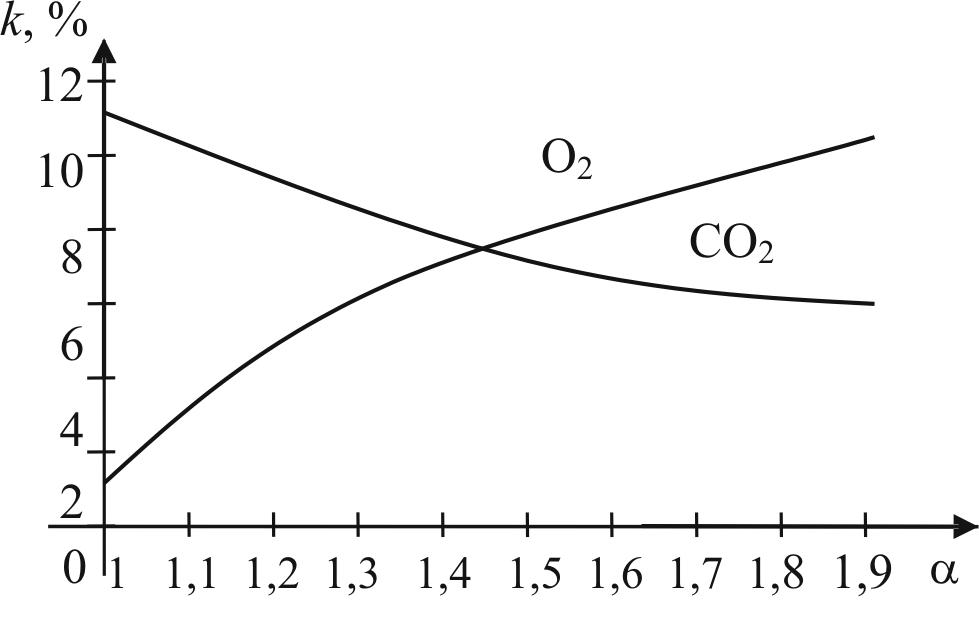

Однако если в топку подавать только теоретически необходимое количество воздуха, то добиться полного сгорания топлива невозможно. Объясняется это тем, что трудно так перемешать топливо с воздухом, чтобы к каждой молекуле горючих было подведено необходимое количество молекул кислорода. Поэтому на практике приходится подавать воздуха больше, чем теоретически необходимо, т.е. работать с избытком воздуха. При этом часть воздуха проходит через топку, не реагируя с топливом. Размер избытка или недостатка определяется коэффициентом избытка воздуха , который показывает отношение действительного количества воздуха, расходуемого на горение, к теоретически необходимому. Из графика (рис. 14.12) видно, что коэффициенту избытка воздуха соответствует определенное процентное соотношение k углекислого газа и кислорода в дымовых газах. Таким образом, контроль качества процесса горения можно вести по содержанию CO2 и O2 в дымовых газах. Оптимальные значения коэффициента расхода воздуха определяют при тепловых испытаниях котлоагрегата. Управление подачей воздуха должно вестись с довольно высокой точностью и обеспечивать отклонение значения CO2 не более чем на ±0,5 % (при колебаниях содержания CO2 в уходящих газах в среднем 8–12 %).

Рис. 14.12. Зависимость состава дымовых газов от коэффициента избытка воздуха

Соотношение количества топлива и воздуха, поступающих в топку, и условия их перемешивания определяют полноту сгорания топлива, длину факела, равномерность распределения температур и тепловых потоков в топочном объеме. Для регулирования процесса горения необходимо воздействовать одновременно на топливные и воздушные регулирующие устройства.

После розжига в режиме производительной работы котла возможны варианты управления вентилятором:

установка и поддержание заданного режимной картой соотношения топливо – воздух. Режимная карта определяет зависимость (как правило, нелинейную) давления воздуха от расхода топлива в котле. Электропривод работает в режиме регулятора давления с изменяющимся заданием в функции производительности котла, вида топлива, числа действующих каналов подачи топлива. Требуемая для конкретного котла зависимость программируется при настройке регулятора;

поддержание заданного соотношения топливо – воздух с учетом температуры окружающего воздуха;

установка и поддержание заданного в функции производительности содержания кислорода в выходных газах котла у основания вытяжной трубы. В регуляторе силового электропривода или электропривода шибера (заслонки) используется сигнал датчика – кислородомера;

установка и поддержание заданного в функции производительности содержания окиси углерода СО в выходных газах котла у основания вытяжной трубы. В регуляторе электропривода используется сигнал датчика СО – газоанализатора.

Наиболее прогрессивным способом поддержания оптимального соотношения топливо – воздух котельной установки является управление подачей воздуха на основе анализа состава дымовых газов, в данном случае по сигналу, пропорциональному содержанию кислорода или окиси углерода и формируемому газоанализаторами. Регулирование подачи воздуха, основанное на данном способе, учитывает практически все флуктуации качества топлива, температуры подаваемого в топку воздуха, а также методические погрешности первичных преобразователей. Ограничение может быть связано только с возможным отсутствием дешевых и надежных газоанализаторов с широким диапазоном рабочих температур.

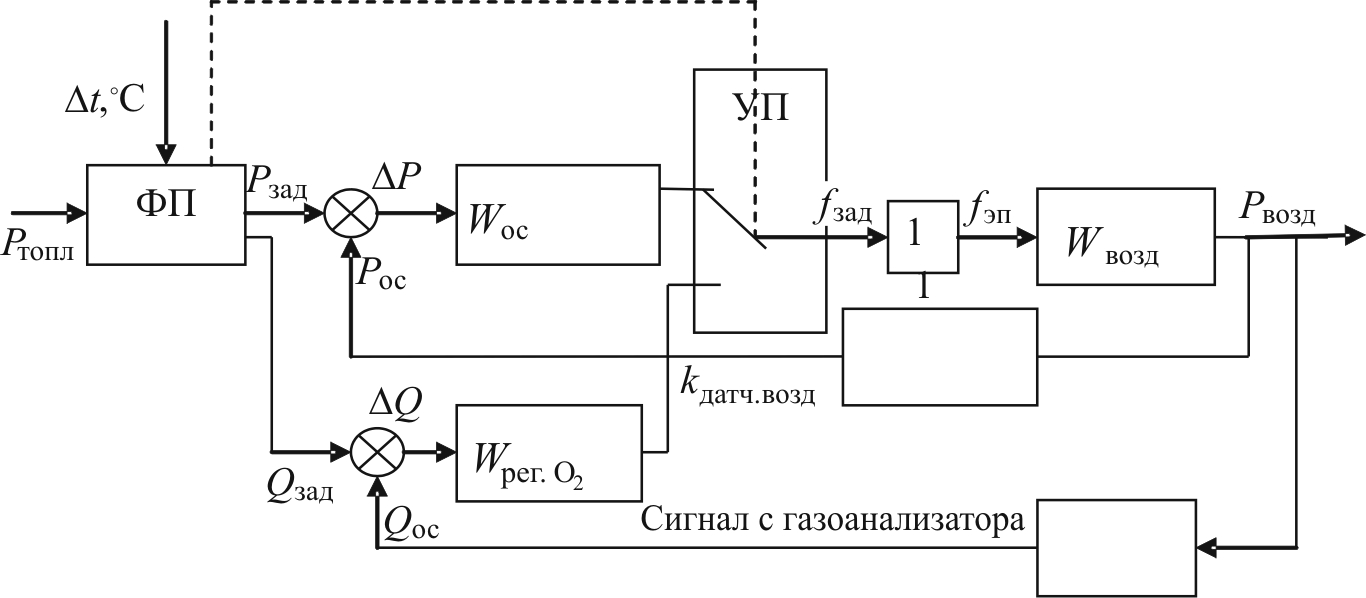

Возможная структурная схема системы управления приводом вентилятора показана на рис. 14.13.

Рис. 14.13. Структурная схема системы управления электроприводом вентилятора: ФП – функциональный преобразователь; УП – узел мягкого перехода

Система содержит два контура: основной и дополнительный.

Основным контуром

регулирования подачи воздуха в топку

является контур на основе анализа

воздуха по количеству остаточного

кислорода в дымовых газах. Обязательным

сигналом обратной связи для работы

основного контура является аналоговый

сигнал от датчика газоанализатора.

Сигнал задания на содержание кислорода

(задано в микропроцессорном программируемом

контроллере) и сигнал обратной связи

сравниваются, сигнал рассогласования

поступает в систему регулирования на

аналоговый или цифровой регулятор

![]()

При розжиге котла и на начальном участке его производительности состав отходящих газов мало отличается от состава поступающего в топку воздуха. Поэтому система управления, замкнутая по сигналу газоанализатора, неэффективна, и возникает необходимость в дополнительном контуре. Дополнительный контур работает по заданному соотношению топливо – воздух. Задающим сигналом для работы системы управления электропривода вентилятора по дополнительному контуру является сигнал датчика давления газа.

Соотношение топливо – воздух имеет вид линейного уравнения:

Рвозд = К1 Ргаз – К2.

Коэффициенты К1 и К2 определяются при технической наладке котлоагрегата и заносятся в программируемые параметры микроконтроллера.

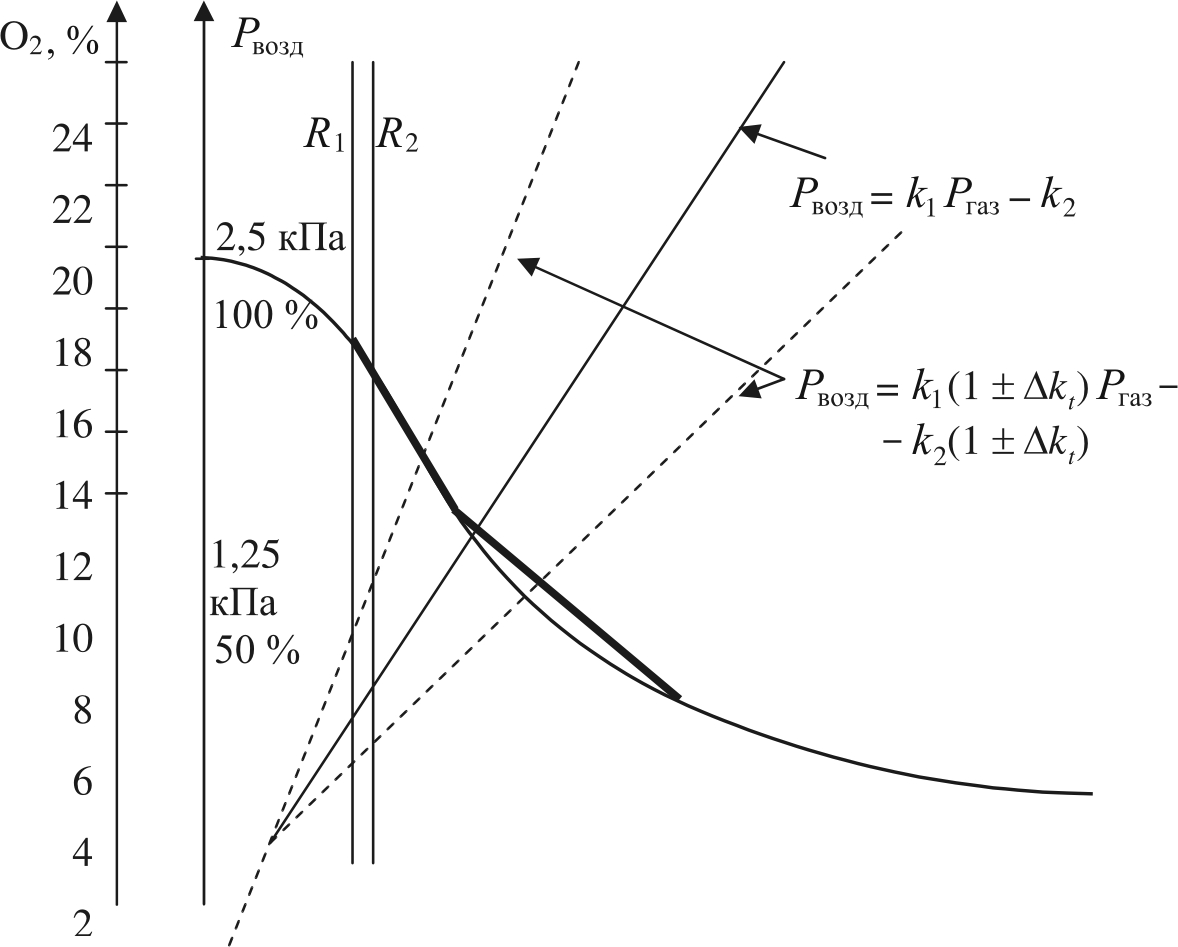

Если вычислять необходимое количество воздуха по этому уравнению (рис. 14.14), то при розжиге и для малой производительности (пунктирная линия) система управления должна прекратить подачу воздуха. Для устранения этого эффекта на начальном участке характеристики производится ее излом так, чтобы в любом случае (и при отсутствии топлива) поступало минимально необходимое количество воздуха.

Все эти вычисления производятся в функциональном преобразователе, входным сигналом для которого является сигнал с датчика давления газа. Выходной сигнал с ФП (Рзад) является сигналом задания для системы регулирования давления воздуха, который сравнивается с сигналом обратной связи давления воздуха на выходе воздуходувки Рвозд. Результирующий сигнал рассогласования поступает на регулятор Wp.в, а затем – на ИМ регулирования давления воздуха.

B ФП заводится аналоговый сигнал корректирующего параметра t0 по температуре воздуха. Действие этого сигнала заключается в изменении наклона вычисляемого уравнения. На рис. 14.14 штриховой линией показаны две характеристики соотношения для различных температур направляемого в топку котла воздуха. Переход с одной характеристики на другую происходит достаточно медленно, чтобы все переходные процессы в системе регулирования закончились до следующего перехода.

При достижении определенной производительности система управления переходит с дополнительного контура регулирования на основной. Это переключение должно быть «мягким». Для достижения этого перед переключением контуров включается режим регулирования с пошаговой коррекцией. Данная коррекция продолжается до тех пор, пока не сравняются величины сигналов задания и обратной связи. При увеличении производительности это величина требуемого процентного содержания кислорода в отходящих дымовых газах с действительным его значением.

Рис. 14.14. Характеристики при регулировании соотношения «топливо – воздух»: Ргаз – давление газа перед горелкой; Рвозд – давление воздуха в воздухопроводе перед горелкой; О2 – процентное содержание кислорода в отходящих дымовых газах; R1, R2 – зоны коррекции при переходе с основной системы управления на дополнительную и наоборот;

k1,

k2 – коэффициенты

линейного уравнения; ![]() –

коэффициент, учитывающий температуру

воздуха перед горелкой

–

коэффициент, учитывающий температуру

воздуха перед горелкой

При снижении производительности условием перехода на дополнительный контур является равенство действительного давления воздуха перед горелкой заданному.

Для исключения неопределенного состояния системы зоны переходов R1 и R2 разнесены. В зоне R2 производится переход с дополнительной системы регулирования на основную, а в R1 – из основной на дополнительную.

Регулировочные характеристики выделены жирным. Величины всех входных и выходных сигналов ФП, регуляторов могут быть выведены на табло контроллера.