- •А.Н. Лыков автоматизация технологических процессов и производств

- •Оглавление

- •Введение

- •1. Эффективность автоматизации. Надежность

- •1.1. Необходимость автоматизации

- •1.2. Факторы, влияющие на эффективность автоматизации

- •1.3. Показатели социально-экономической эффективности

- •Окупаемость:

- •Усиление желания внедрять автоматизацию (человеческий фактор):

- •План-график автоматизации:

- •1.4. «Подводные камни» при автоматизации

- •Еще раз о человеческом факторе

- •Секрет высокой надежности – отношение к делу производственного персонала:

- •1.6. Проблемы с надежностью в России

- •Наработка на отказ различных счпу

- •Качество микросхем

- •Контрольные вопросы

- •2. Автоматизация в машиностроении, системы чпу

- •2.1. Системы автоматизации в машиностроении

- •2.2. История развития счпу (до 1990 года)

- •2.3. Классификация существующих счпу

- •2.4. Промышленные роботы

- •2.4.1. Промышленные роботы (история начального развития)

- •2.4.2. Необходимость роботов

- •2.4.3. Сферы применения роботов

- •2.4.4. Примеры применения роботов

- •2.5. Словарь терминов и определений в счпу

- •Контрольные вопросы

- •3. Информация в системах автоматизации

- •3.1. Точность информации

- •3.2. Дискретизация по уровню и по времени непрерывного сигнала

- •3.3. Аппаратные информационные уровни

- •3.4. Преобразователи информации

- •3.5. Уровни управления в системах автоматизации

- •3.6. Тенденции в построении производственных систем

- •3.7. Фазы информационных преобразований для станка с счпу

- •3.8. Стандартизация и унификация средств автоматизации

- •Контрольные вопросы

- •4. Кодирование информации

- •4.1. Буквенные коды

- •4.2. Буквенно-цифровые коды

- •4.3. Цифровые коды

- •Код Грея в датчиках положения

- •Контрольные вопросы

- •5. Интегральные преобразователи информации

- •5.1. Интегральные догические микросхемы

- •5.2. Цифроаналоговые преобразователи (цап)

- •5.3. Аналого-цифровые преобразователи (ацп)

- •5.4. Цифроаналоговый процессор км1813ве1

- •Контрольные вопросы

- •6. ПреобразоваТели информации

- •6.1. Преобразователь «частота – напряжение»

- •6.2. Преобразователь «частота – код»

- •6.3. Преобразователь «код – частота»

- •6.4. Преобразователь «унитарный код – фаза»

- •6.5. Преобразователь «фаза – код»

- •6.6. Преобразователь «фаза – напряжение»

- •6.7. Узлы гальванической развязки в системах автоматизации

- •Контрольные вопросы

- •7. Управляющие программы счпу

- •7.1. Структура управляющих программ для станков с чпу

- •7.2. Значения символов адресов

- •7.3. Формат кадра учпу

- •7.4. Повышение языкового уровня управляющих программ

- •Контрольные вопросы

- •8. Сап станков и роботов

- •8.1. Подготовка управляющей программы (уп)

- •8.2. Системы автоматизированного программирования уп

- •8.3. Системы cad/cam

- •8.3.1. Система AutoCad

- •8.3.2. Система bCad

- •8.3.2.1. Плоское черчение

- •8.3.2.2. Объемное моделирование

- •8.3.2.3. Генерация чертежей

- •8.3.2.4. Статистика и расчет

- •8.3.2.5. Получение реалистических изображений

- •8.3.2.6. Пользовательский интерфейс

- •8.3.2.7. Совместимость

- •8.3.2.8. Перспективы

- •8.3.3. Система ГеМма-3d при производстве технологической оснастки на оборудовании с чпу

- •8.3.4. Продукты adem cad/cam

- •8.3.4.2. Модуль adem nс

- •8.3.5. Графика-81

- •8.3.6. Базис 3.5

- •8.3.6.1. Аппаратное обеспечение

- •8.3.6.2. Интерфейс пользователя

- •8.3.6.3. Построение изображения

- •8.3.6.4. Ввод текстовой информации

- •8.3.6.5. Инженерные расчеты

- •8.3.6.6. Связь с другими приложениями

- •8.3.7.1. Твердотельное моделирование

- •8.3.7.2. Сборки

- •8.3.7.3. Полезные «мелочи»

- •Контрольные вопросы

- •9. Интерполяция. Аппаратные стойки чпу

- •9.1. Траектории движения

- •9.2. Основные задачи при интерполяции

- •9.3. Математическое решение уравнений движения

- •9.4. Реализация интегрирования в счпу

- •9.5. Счпу «Контур-2пт»*

- •9.6. Счпу «н22»**

- •9.7. Счпу «н33»*

- •9.8. Блок задания скорости (бзс) аппаратной стойки чпу

- •Контрольные вопросы

- •10. Системы связи счпу со станком

- •10.1. Позиционные кодовые счпу

- •10.2. Позиционная счетно-импульсная счпу

- •10.3. Контурные счпу

- •10.4. Частичная инвариантность по управлению

- •10.5. Первые поколения контурных счпу

- •10.6. Фазовый индикаторный и разностный режимы работы устройства связи с электроприводом

- •10.7. Расчетные соотношения для фазовых систем

- •10.8. Микропроцессорные стойки чпу

- •Контрольные вопросы

- •11. Микропроцессорные счпу и тенденции развития

- •11.1. Архитектура и возможности микропроцессорных систем управления типа сnс до 1990 года (однопроцессорные мпс км85, 2р-32м, 2с42-45, многопроцессорные мпс Нейрон и3, мс2101, 3с150, s8600)

- •11.2. Новые системы чпу

- •11.2.1. Архитектура открытой системы чпу

- •11.2.2. Открытое ядро чпу

- •11.2.3. Системы чпу с web-доступом

- •11.2.4. Система понятий стандарта iso 14649

- •11.2.5. Чпу, воспринимающие стандарт step-nc

- •11.2.6. Среда разработки управляющих программ для систем чпу AdvancEd

- •11.3. Примеры интеллектуальных счпу последнего поколения

- •12.2. Лвс: доступ к каналу, способы кодирования, типы сообщений, сетевые системы

- •Контрольные вопросы

- •13. Автоматизированные системы контроля и учета энергоресурсов (аскуэ)

- •13.1. Требования к автоматизированным системам контроля и учета энергоресурсов

- •13.2. Уровни аскуэ

- •13.3. Коммерческие и технические аскуэ

- •13.4. Первичные измерительные приборы

- •13.5. Первые российские аскуэ

- •13.6. Современные аскуэ

- •13.7. Аскуэ бытовых потребителей

- •13.8. Энергосбережение и аскуэ

- •Контрольные вопросы

- •14. Автоматизация котельных

- •14.1. Описание и классификация котельных установок

- •14.2. Котельная как объект регулирования

- •14.3. Регулирование нагрузки котла

- •14.4. Регулирование уровня воды в барабане котла

- •14.5. Регулирование температуры перегретого пара

- •14.6. Управление вентилятором

- •14.7. Управление дымососом

- •14.8. Система управления шиберами

- •14.9. Автоматика безопасности котельной

- •14.10. Определение параметров объекта регулирования, регуляторов и настройка аср Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •15. Автоматизация турбомеханизмов и энергосбережение

- •15.1. Характеристика турбомеханизмов

- •15.2. Расчет мощности на валу турбомеханизма

- •15.3. Регулирование производительности турбомеханизмов

- •15.4. Особенности регулирования скорости турбомеханизмов

- •15.5. Расчет экономической эффективности применения частотно-регулируемого электропривода

- •Список ЛитературЫ

- •Приложение ктс «Ресурс»

- •Ктс «Альфа Смарт», «Альфа Центр»

- •Птк «эком»

- •Технические характеристики аскуэ «Континиум»

- •Регистраторы аварийных событий

- •Список сокращений

- •Автоматизация технологических процессов и производств

14.2. Котельная как объект регулирования

Паровой котел в целом по каналу топливо – расход или давление пара служит системой направленного действия. Однако выходные регулируемые величины некоторых участков служат одновременно входными по отношению к другим. Например, расход перегретого пара Dп.п., являясь выходной величиной по отношению к расходу топлива Bт, служит входным воздействием по отношению к давлению и температуре перегретого пара: давление пара в барабане Pб, являясь выходной величиной по отношению к расходу топлива, служит одним из входных воздействий участка регулирования уровня воды в барабане. Паровой котел как объект управления представляет собой сложную динамическую систему с несколькими взаимосвязанными входными и выходными величинами.

Однако явно выраженная направленность участков регулирования по основным каналам регулирующих воздействий, таким как расход питательной воды Dп.в – уровень Нб, расход воды на впрыск Dв.в – перегрев tп.п, расход топлива Вт – давление Рп.п и др. позволяет осуществлять стабилизацию регулируемых величин с помощью независимых одноконтурных систем, связанных лишь через объект управления. При этом регулирующее воздействие того или иного участка служит основным способом стабилизации регулируемой величины, а другие воздействия считаются по отношению к этому участку внутренними или внешними возмущениями.

Основное направление автоматизации котельных в настоящее время – создание комплексных систем контроля, защиты и регулирования, обеспечивающих автоматизацию взаимосвязанных основных технологических процессов в котлах и вспомогательного оборудования котельных.

Все комплексные системы в обязательном порядке включают в себя автоматику безопасности, автоматику регулирования и светозвуковую сигнализацию. Автоматика безопасности независима от автоматики регулирования, имеет свои автономные датчики и действует при выходе параметров за допустимые пределы. При этом, а также при аварийном останове котла обеспечивается световая индикация. Включение котла производится только после выяснения и устранения причины аварийного останова котла.

Автоматизация котлоагрегатов повышает требования к схеме газопроводов, так как при автоматизированном включении горелки все ручные запорные устройства должны быть открыты. В этом случае применена схема с установкой двух последовательно расположенных отсечных клапанов: с электрическим или электромагнитным приводом на газопроводах к горелке и одного клапана на трубопроводе безопасности.

Соленоидные клапаны, как правило, не могут служить в качестве запорной арматуры, и после отсечки газа необходимо закрыть краны на газопроводе к котлу и открыть продувку газопровода от крана до котла.

Можно выделить следующие системы управления котельной установки:

автоматика безопасности, которая следит за безопасной работой котла и отключает котел, если один из параметров регулирования превышает критическую величину, отвечает за дистанционный и автоматический розжиг котла;

система регулирования работы котла, которая регулирует соотношение топливо – воздух, разрежение в топке котла, уровень воды в барабане; выдает управляющие воздействия при изменении рабочих параметров котла; отвечает за пуск, работу и останов котла, взаимосвязи с другими САР;

автоматизированная система контроля и учета, которая собирает, обрабатывает, хранит данные об авариях в котельной, расходе воды из водопровода, расходе газа, тепла потребителем и т.д.

Система автоматического регулирования осуществляет автоматический пуск и остановку электродвигателей котельной по заданной программе с соблюдением технологической последовательности включения/выключения механизмов, с предельно допустимой минимизацией длительности и оптимизацией параметров переходных режимов вентиляции и розжига котла. Система обеспечивает автоматическое управление механизмами во всем диапазоне изменения производительности котла, в том числе и при изменении числа действующих каналов подачи топлива (горелок, форсунок и т.п.).

Система наряду с автоматическим режимом предусматривает режим ручного управления механизмами, а также дистанционное управление посредством специального пульта либо с централизованного пульта машиниста котла (оператора котельной).

Система не влияет на работу штатной системы безопасности котла, а лишь безусловно выполняет ее команды и передает ей упреждающие информационные сигналы состояния и режимов работы механизмов.

Из описания технологического процесса следует, что основными регулируемыми параметрами котельной установки являются:

расход, температура и давление пара (воды) в выходном тракте;

подача топлива в зависимости от необходимой производительности котла, т.е. заданных расхода, температуры, давления выходного теплоносителя (в водогрейных котельных – только температуры);

подача воздуха в функции топливоподачи, т.е. с поддержанием зависимости «топливо – воздух»;

подача воды питательными, сетевыми, подпиточными насосами в функции потребления;

поддержание постоянного разряжения в топочной камере с помощью дымососов.

В систему автоматического управления котла входят основные локальные системы автоматического регулирования:

1) САР тепловой нагрузки котла;

2) питания котла (уровня воды в барабане);

3) разряжения в топке котла;

4) общего воздуха;

5) температуры перегретого пара;

6) непрерывной продувки.

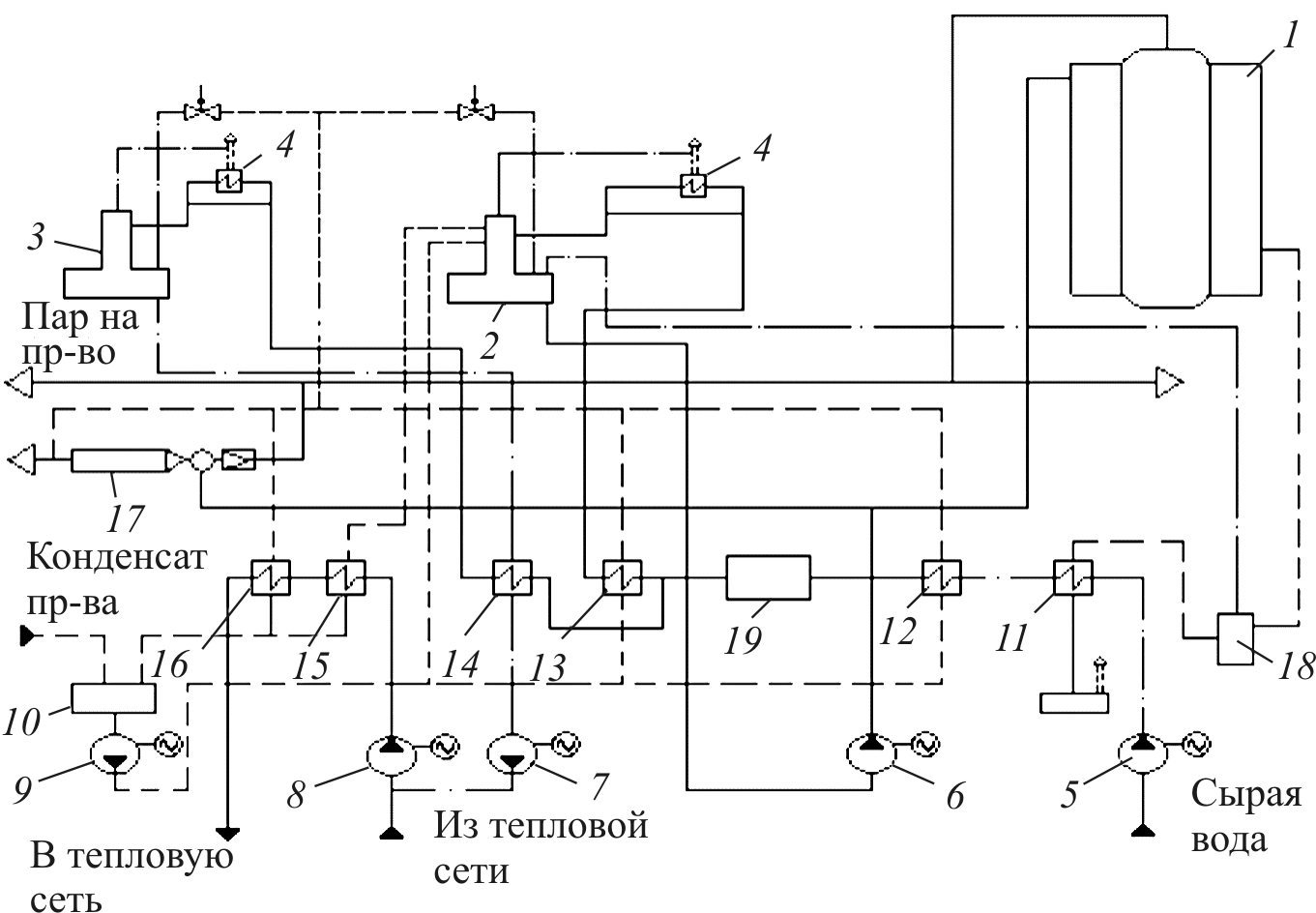

На рис. 14.2 представлена принципиальная схема паровой котельной.

Рис. 14.2. Принципиальная тепловая схема котельной с паровыми котлами: 1 – паровой котел; 2 – деаэратор питательной воды; 3 – деаэратор подпиточной воды; 4 – охладитель выпара; 5 – насос сырой воды; 6 – насос питательный; 7 – насос подпиточный; 8 – насос сетевой; 9 – насос конденсатный; 10 – бак конденсатный; 11 – охладитель продувочной воды; 12 – подогреватель сырой воды; 13 – подогреватель химически очищенной воды; 14 – охладитель подпиточной воды; 15 – охладитель конденсата; 16 – подогреватель сетевой воды; 17 – РОУ; 18 – сепаратор непрерывной продувки; 19 – участок химводоподготовки

Процессы изменения выходных координат при регулировании подачи топлива имеют длительный характер. Когда подача топлива увеличивается, часть увеличенной подачи тепла уйдет на нагрев топочной кладки, деталей топочного устройства, металла экранных труб и т.д. Следовательно, чтобы ускорить переходные процессы, регулятор подачи топлива (регулятор нагрузки) должен подать команду, учитывающую этот повышенный расход топлива (ввести форсировку).

Вместе с тем, когда процесс установится в новом режиме и все части котла прогреются, эта добавочная порция тепла, если ее не снять, приведет к повышению выходной переменной выше нормы (произойдет перерегулирование). Пройдет несколько колебаний всей системы, прежде чем процесс установится. Такие колебания являются нежелательными для котельного агрегата, так как кроме неэкономичности этот режим приводит к тепловым перегрузкам и деформациям всех частей котла. Правильный выбор регуляторов и точные настройки их параметров в подсистемах обеспечивают требуемый переходный процесс и улучшают режим работы котла.

Перечисленные подсистемы являются определяющими для котельной установки. Они взаимозависимы. Каждая из подсистем может быть реализована аппаратно по-разному. До 1990-х годов регулирование в котельных установках осуществлялось изменением положения задвижек, шиберов, заслонок направляющих аппаратов, регулируемых клапанов при постоянной скорости двигателей турбомеханизмов.

В настоящее время задача поддержания оптимального режима горения в топке обеспечивается выбором необходимой скорости вращения электродвигателей тягодутьевых механизмов при полностью открытых шиберах дымососа и вентилятора практически во всем диапазоне рабочей производительности котельной установки.

Использование частотно-регулируемых электроприводов для управления дымососами котельных установок с энергетической и с технологической точек зрения намного эффективнее. Он снижает расход топлива на 3–5 %, потребление электроэнергии – на 30–40 % при той же производительности котла, повышает точность реализации зависимости рабочих параметров при регулировании.

Опыт автоматизации котельных показывает, что регулирование процесса горения позволяет достичь экономии топлива до 10 %, увеличить КПД котла на 5–6 %, сократить расход электроэнергии на дутье и тягу, уменьшить объем ремонтных работ, облегчить работу и сократить количество обслуживающего персонала.

Следует иметь в виду, что при полностью открытых шиберах возможно возникновение неустойчивого режима горения при розжиге котла и в начальном диапазоне его производительности («отрыв» пламени от запальника или от горелки). Данный неустойчивый режим определяется значительными динамическими возмущениями давления (разрежение в топке котла), вызываемыми работой рядом расположенных котельных установок, связанных по газоходам с общей дымовой трубой. Второй причиной «отрыва» пламени может быть естественная тяга дымовой трубы.

Дестабилизирующее влияние этих факторов может быть значительно уменьшено или вообще исключено, если на время розжига котла и при малой его производительности шиберы прикрыть. Контур управления положением шиберов введен как в систему управления вентилятором, так и в систему управления дымососа. Данные контура являются одновременно резервными, когда возможен выход из строя преобразователя частоты.

Основным режимом работы системы управления тягодутьевыми механизмами является автоматический. Этот вид работы характеризуется переходами из одного режима работы котлоагрегата в другой, в зависимости от поступающих в систему управления сигналов. Так поступающий из системы защиты разрешающий сигнал переводит тягодутьевые механизмы из первоначального режима вентиляции топки в режим розжига, а затем, с увеличением количества поступающего топлива, система управления плавно переводит котлоагрегат непосредственно в рабочий режим.

В случае возникновения аварийных ситуаций, при которых автоматика безопасности выдает команду на отсечку котла, система управления тягодутьевыми механизмами заставляет котлоагрегат перейти в режим вентиляции.

Для настройки различных систем управления котлоагрегата предусмотрен ручной режим работы тягодутьевых механизмов с непосредственным управлением скоростью вращения двигателей. Перевод каждой системы управления из ручного режима работы в автоматический и обратно может быть произведен в любой момент времени независимо от режима работы других САУ котлоагрегата, т.к. предусмотрена возможность «безударного» переключения из одного режима работы в другой.

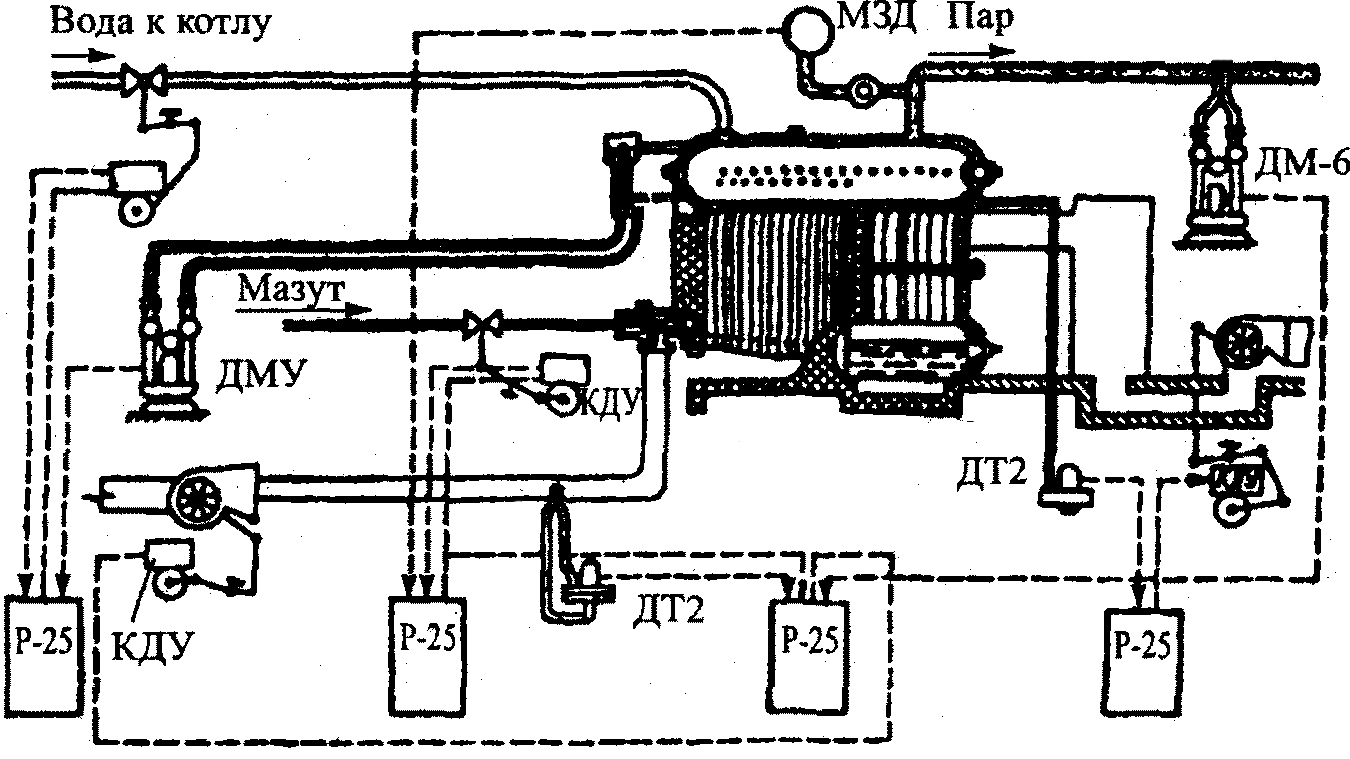

В табл. 14.1 приведены основные контролируемые параметры автоматики парового котла, а на рис. 14.3 – схема системы автоматики «Контур» для мазутных паровых котлов 1980-х годов на основе регуляторов Р25.

Таблица 14.1

Основные параметры автоматики парового котла

Контролируемый параметр |

Регулирование |

Измерение, регистрация, контроль |

Сигнализация световая |

Уровень воды в барабане |

+ |

+ |

+ |

Давление пара: в барабане |

+ |

+ |

+ |

в топке |

+ |

+ |

+ |

Температура газов: после котла |

– |

+ |

– |

дымовых газов |

– |

+ |

– |

Пламя запальника2 |

– |

– |

– |

Давление воздуха на входе в котел |

+ |

+ |

+ |

Расход газа |

+ |

+ |

– |

Расход питательной воды |

– |

+ |

– |

Давление питательной воды |

+ |

+ |

– |

Расход пара |

+ |

+ |

– |

Давление пара на производство |

+ |

+ |

– |

Температура пара |

– |

+ |

– |

Рис. 14.3. Схема системы автоматики «Контур» на паровых котлах ДКВР

Отметим две тенденции в модернизации котельных установок.

1. В январе 2007 года на Чайковской ТЭЦ введена в действие установка турбины мятого пара типа ПТ-45-15 с использованием противодавления незагруженной турбины Р-50-130. Теплофикационные турбины типов ПР, ПТР, ТР, Р, ПТ, П и Т имеют отопительные или производственные отборы пара. Загрузка отопительных отборов в весенне-осенний период неполная, летом она может полностью отсутствовать. Производственные отборы могут снижаться или их может вообще не быть при ограничении потребителей технологического пара.

Отсутствие потребления пара из выхлопа турбины типа «Р» приводит к их полной остановке, а уменьшение отборов турбин типа П, Т и Р снижает мощность установленных турбогенераторов. В этих случаях установка турбин мятого пара, работающих на отборе пара с теплофикационных турбин (Рпара = 1,6 МПа, tпара = 265 С), позволяет полностью загрузить имеющиеся турбины, обеспечивая при этом их работу на наиболее экономичном расчетном режиме. Кроме того, электрическая мощность ТЭЦ увеличивается за счет новых турбин при относительно невысоких капитальных затратах, т.к. не требуется установка новых энергетических котлов.

2. Как известно, большой процент аварий в котельных происходит из-за отказов или сбоев в системах автоматики безопасности, ошибок обслуживающего персонала.

Отказы автоматики вызваны в основном тем, что используемые комплексы технических средств для автоматизации котлов и котельных, разработанные в 1970–80-х годах, в настоящее время имеют большой износ, морально устарели. Малая наработка на отказ подобных комплексов технических средств, их низкая помехоустойчивость, устаревшая элементная база, отсутствие защиты от несанкционированного доступа к управлению, регистрации нештатных ситуаций, универсальности, а также многих других сервисных возможностей, характерных для современной техники, не позволяют в полной мере обеспечить безотказную работу котлов и котельных, создать современные автоматизированные системы управления, обходиться без помощи людей при обслуживании котельных.

Необходимо модернизировать системы управления котельными агрегатами на современной основе.