- •А.Н. Лыков автоматизация технологических процессов и производств

- •Оглавление

- •Введение

- •1. Эффективность автоматизации. Надежность

- •1.1. Необходимость автоматизации

- •1.2. Факторы, влияющие на эффективность автоматизации

- •1.3. Показатели социально-экономической эффективности

- •Окупаемость:

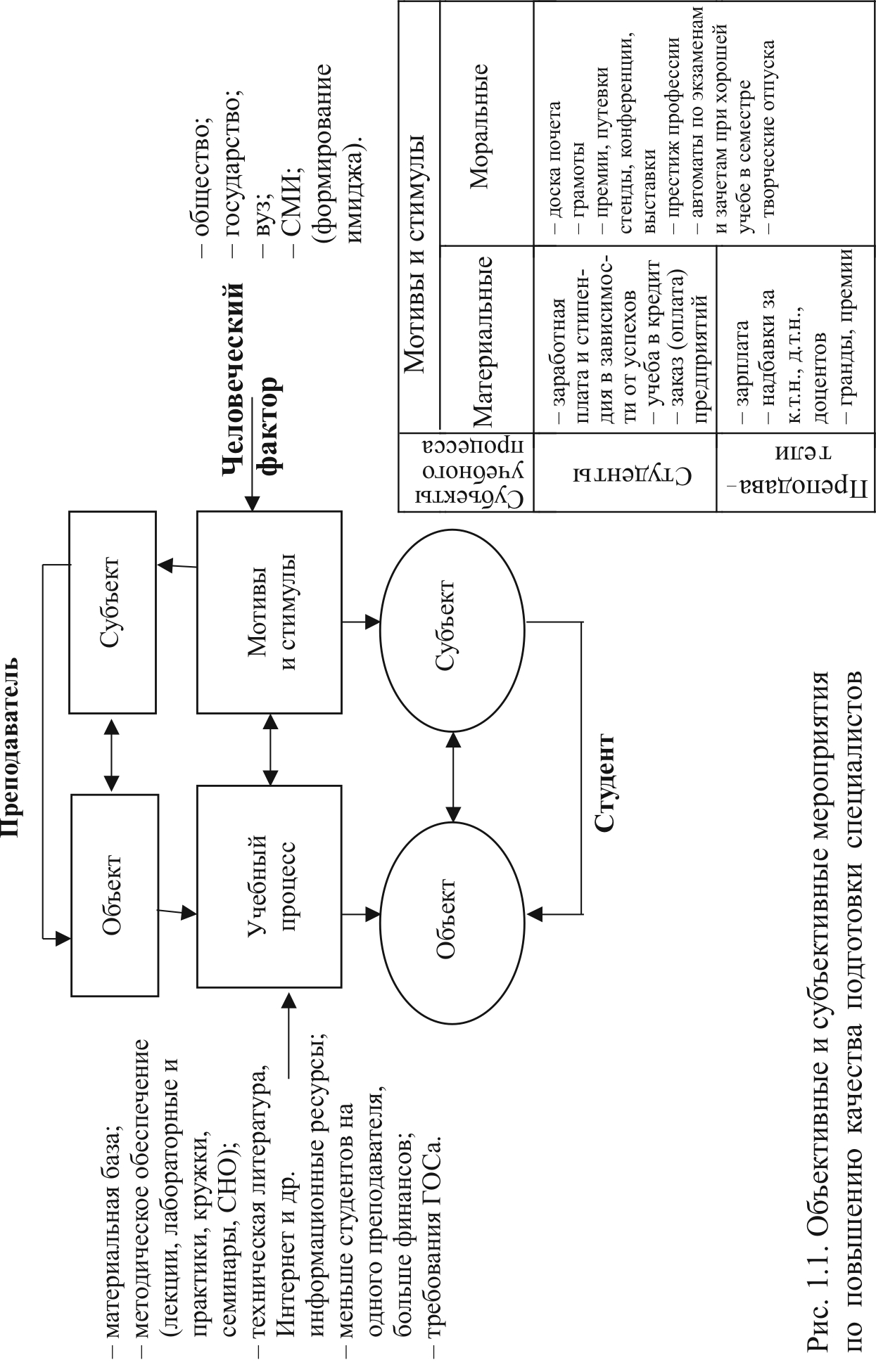

- •Усиление желания внедрять автоматизацию (человеческий фактор):

- •План-график автоматизации:

- •1.4. «Подводные камни» при автоматизации

- •Еще раз о человеческом факторе

- •Секрет высокой надежности – отношение к делу производственного персонала:

- •1.6. Проблемы с надежностью в России

- •Наработка на отказ различных счпу

- •Качество микросхем

- •Контрольные вопросы

- •2. Автоматизация в машиностроении, системы чпу

- •2.1. Системы автоматизации в машиностроении

- •2.2. История развития счпу (до 1990 года)

- •2.3. Классификация существующих счпу

- •2.4. Промышленные роботы

- •2.4.1. Промышленные роботы (история начального развития)

- •2.4.2. Необходимость роботов

- •2.4.3. Сферы применения роботов

- •2.4.4. Примеры применения роботов

- •2.5. Словарь терминов и определений в счпу

- •Контрольные вопросы

- •3. Информация в системах автоматизации

- •3.1. Точность информации

- •3.2. Дискретизация по уровню и по времени непрерывного сигнала

- •3.3. Аппаратные информационные уровни

- •3.4. Преобразователи информации

- •3.5. Уровни управления в системах автоматизации

- •3.6. Тенденции в построении производственных систем

- •3.7. Фазы информационных преобразований для станка с счпу

- •3.8. Стандартизация и унификация средств автоматизации

- •Контрольные вопросы

- •4. Кодирование информации

- •4.1. Буквенные коды

- •4.2. Буквенно-цифровые коды

- •4.3. Цифровые коды

- •Код Грея в датчиках положения

- •Контрольные вопросы

- •5. Интегральные преобразователи информации

- •5.1. Интегральные догические микросхемы

- •5.2. Цифроаналоговые преобразователи (цап)

- •5.3. Аналого-цифровые преобразователи (ацп)

- •5.4. Цифроаналоговый процессор км1813ве1

- •Контрольные вопросы

- •6. ПреобразоваТели информации

- •6.1. Преобразователь «частота – напряжение»

- •6.2. Преобразователь «частота – код»

- •6.3. Преобразователь «код – частота»

- •6.4. Преобразователь «унитарный код – фаза»

- •6.5. Преобразователь «фаза – код»

- •6.6. Преобразователь «фаза – напряжение»

- •6.7. Узлы гальванической развязки в системах автоматизации

- •Контрольные вопросы

- •7. Управляющие программы счпу

- •7.1. Структура управляющих программ для станков с чпу

- •7.2. Значения символов адресов

- •7.3. Формат кадра учпу

- •7.4. Повышение языкового уровня управляющих программ

- •Контрольные вопросы

- •8. Сап станков и роботов

- •8.1. Подготовка управляющей программы (уп)

- •8.2. Системы автоматизированного программирования уп

- •8.3. Системы cad/cam

- •8.3.1. Система AutoCad

- •8.3.2. Система bCad

- •8.3.2.1. Плоское черчение

- •8.3.2.2. Объемное моделирование

- •8.3.2.3. Генерация чертежей

- •8.3.2.4. Статистика и расчет

- •8.3.2.5. Получение реалистических изображений

- •8.3.2.6. Пользовательский интерфейс

- •8.3.2.7. Совместимость

- •8.3.2.8. Перспективы

- •8.3.3. Система ГеМма-3d при производстве технологической оснастки на оборудовании с чпу

- •8.3.4. Продукты adem cad/cam

- •8.3.4.2. Модуль adem nс

- •8.3.5. Графика-81

- •8.3.6. Базис 3.5

- •8.3.6.1. Аппаратное обеспечение

- •8.3.6.2. Интерфейс пользователя

- •8.3.6.3. Построение изображения

- •8.3.6.4. Ввод текстовой информации

- •8.3.6.5. Инженерные расчеты

- •8.3.6.6. Связь с другими приложениями

- •8.3.7.1. Твердотельное моделирование

- •8.3.7.2. Сборки

- •8.3.7.3. Полезные «мелочи»

- •Контрольные вопросы

- •9. Интерполяция. Аппаратные стойки чпу

- •9.1. Траектории движения

- •9.2. Основные задачи при интерполяции

- •9.3. Математическое решение уравнений движения

- •9.4. Реализация интегрирования в счпу

- •9.5. Счпу «Контур-2пт»*

- •9.6. Счпу «н22»**

- •9.7. Счпу «н33»*

- •9.8. Блок задания скорости (бзс) аппаратной стойки чпу

- •Контрольные вопросы

- •10. Системы связи счпу со станком

- •10.1. Позиционные кодовые счпу

- •10.2. Позиционная счетно-импульсная счпу

- •10.3. Контурные счпу

- •10.4. Частичная инвариантность по управлению

- •10.5. Первые поколения контурных счпу

- •10.6. Фазовый индикаторный и разностный режимы работы устройства связи с электроприводом

- •10.7. Расчетные соотношения для фазовых систем

- •10.8. Микропроцессорные стойки чпу

- •Контрольные вопросы

- •11. Микропроцессорные счпу и тенденции развития

- •11.1. Архитектура и возможности микропроцессорных систем управления типа сnс до 1990 года (однопроцессорные мпс км85, 2р-32м, 2с42-45, многопроцессорные мпс Нейрон и3, мс2101, 3с150, s8600)

- •11.2. Новые системы чпу

- •11.2.1. Архитектура открытой системы чпу

- •11.2.2. Открытое ядро чпу

- •11.2.3. Системы чпу с web-доступом

- •11.2.4. Система понятий стандарта iso 14649

- •11.2.5. Чпу, воспринимающие стандарт step-nc

- •11.2.6. Среда разработки управляющих программ для систем чпу AdvancEd

- •11.3. Примеры интеллектуальных счпу последнего поколения

- •12.2. Лвс: доступ к каналу, способы кодирования, типы сообщений, сетевые системы

- •Контрольные вопросы

- •13. Автоматизированные системы контроля и учета энергоресурсов (аскуэ)

- •13.1. Требования к автоматизированным системам контроля и учета энергоресурсов

- •13.2. Уровни аскуэ

- •13.3. Коммерческие и технические аскуэ

- •13.4. Первичные измерительные приборы

- •13.5. Первые российские аскуэ

- •13.6. Современные аскуэ

- •13.7. Аскуэ бытовых потребителей

- •13.8. Энергосбережение и аскуэ

- •Контрольные вопросы

- •14. Автоматизация котельных

- •14.1. Описание и классификация котельных установок

- •14.2. Котельная как объект регулирования

- •14.3. Регулирование нагрузки котла

- •14.4. Регулирование уровня воды в барабане котла

- •14.5. Регулирование температуры перегретого пара

- •14.6. Управление вентилятором

- •14.7. Управление дымососом

- •14.8. Система управления шиберами

- •14.9. Автоматика безопасности котельной

- •14.10. Определение параметров объекта регулирования, регуляторов и настройка аср Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •15. Автоматизация турбомеханизмов и энергосбережение

- •15.1. Характеристика турбомеханизмов

- •15.2. Расчет мощности на валу турбомеханизма

- •15.3. Регулирование производительности турбомеханизмов

- •15.4. Особенности регулирования скорости турбомеханизмов

- •15.5. Расчет экономической эффективности применения частотно-регулируемого электропривода

- •Список ЛитературЫ

- •Приложение ктс «Ресурс»

- •Ктс «Альфа Смарт», «Альфа Центр»

- •Птк «эком»

- •Технические характеристики аскуэ «Континиум»

- •Регистраторы аварийных событий

- •Список сокращений

- •Автоматизация технологических процессов и производств

Секрет высокой надежности – отношение к делу производственного персонала:

больше, чем на 80 %, решение проблемы качества зависит от руководителей высшего уровня;

руководителей надо учить (японских руководителей 10 лет по специальной государственной программе учили проблемам качества, переведя на японский все, что вышло в мире по проблемам качества);

работники на рабочих местах объединяются по 5–8 человек в кружки качества, выбирают лидера, примерно раз в неделю обсуждают проблемы улучшения качества, уменьшения потерь, расхода материалов, увеличения производительности труда, вырабатывают коллективные рационализаторские предложения, которые обязательно вознаграждаются. В фирме «Тойота» на одного рабочего приходится до 10 рацпредложений. По итогам работы коллективное премирование до 30 % зарплаты.

1.6. Проблемы с надежностью в России

Основные причины низкой надежности отечественной продукции следующие:

студентов вопросам надежности учат недостаточно;

проектировщики берут за основу аналог, но не требования качества;

доводка производится при выпуске, а не при проектировании;

при изготовлении нет автоматизированного послеоперационного и финального контроля, соответствующих испытательных стендов, методик, алгоритмов испытаний;

при эксплуатации недостаточно встроенной диагностики, перевода систем в спецрежим при любом отказе, чтобы исключить аварию.

Наработка на отказ различных счпу

Н55 – 800 ч,

2У, 2Р, 2С – 1000 ч,

НЕЙРОН-И3 – 1400 ч,

2С42-65 – 3000 ч,

МС2101 (Электроника НЦ-80-31) – 5000 ч,

вычислитель МС1201.02 в СЧПУ 2С42-65 – 10 000 ч,

зарубежные стойки СЧПУ – не ниже 20 000 ч.

Таким образом, отечественные СЧПУ в начале 90-х годов в 15–25 раз уступали по надежности зарубежным.

Качество микросхем

(входной контроль 10–12 % микросхем – 1990 год, Томское объединение «Контур»)

Место изготовления |

Проверено |

Отбраковано |

Баку |

178 тыс. |

73,5 тыс. |

Тбилиси |

504 тыс. |

115 тыс. |

Контрольные вопросы

1. В каких случаях автоматизация неэффективна в социально-экономическом плане?

2. Оцените и дополните на рис. 1.1 систему мер по повышению качества подготовки специалистов в ПГТУ, учитывая человеческий фактор.

3. Предложите основные разделы бизнес-плана для планируемой покупки и использования в цехе металлообработки токарного станка с системой ЧПУ.

4. Какие факторы являются определяющими для повышения качества и надежности выпускаемой продукции?

2. Автоматизация в машиностроении, системы чпу

2.1. Системы автоматизации в машиностроении

Краткая классификация производственных систем следующая:

производственная система – это сложная многоуровневая (иерархическая) система, которая преобразует исходные полуфабрикаты, сырье, материалы в конечный продукт, соответствующий общественному заказу;

в более широком смысле: производство – это соединение ресурсов (сырья, капитала, труда и предпринимательской способности) для производства товаров и услуг;

основа любого производства – технологический процесс (ТП) – определенное взаимодействие орудий труда, обслуживающей и транспортной систем;

непрерывные ТП: химическая, нефтегазодобывающая и перерабатывающая, энергетика;

дискретные ТП: машиностроение, раскрой материалов;

непрерывно-дискретные ТП: металлургия, цементная, машиностроение и др.

За базу ТП и соответствующих систем автоматизации примем машиностроение. Именно машиностроение (процессы обработки металлов) наряду с ткацкой промышленностью первыми потребовали автоматизации. Машиностроение широко развито в Прикамье. Учтем, что системы автоматизации в различных отраслях выполняются на единой технологической базе, по одинаковым принципам.

Анализ технологических процессов в машиностроении показывает, что в общем цикле организации производства детали станочное время занимает в среднем не более 5 % (остальное – подготовка производства, транспортирование, пролеживание и т.д.). В ста- ночном времени время обработки составляет только около 30 % (остальное время позиционирование, загрузка, измерение, холостое время и др.).

Усилия, направленные на интенсификацию механической обработки, оказывают влияние лишь на небольшую часть в общем балансе цикла получения готового изделия. Тот же анализ показывает, что сокращение непроизводственных потерь времени возможно лишь на основе интеграции производства, которая позволяет, в принципе, довести станочное время в общем цикле изготовления до 90 %, машинное время в рамках станочного также до 90 %. При этом имеется в виду также интеграция производства, которая допускала бы непрерывную трехсменную эксплуатацию оборудования, в том числе и малолюдную ночную смену.

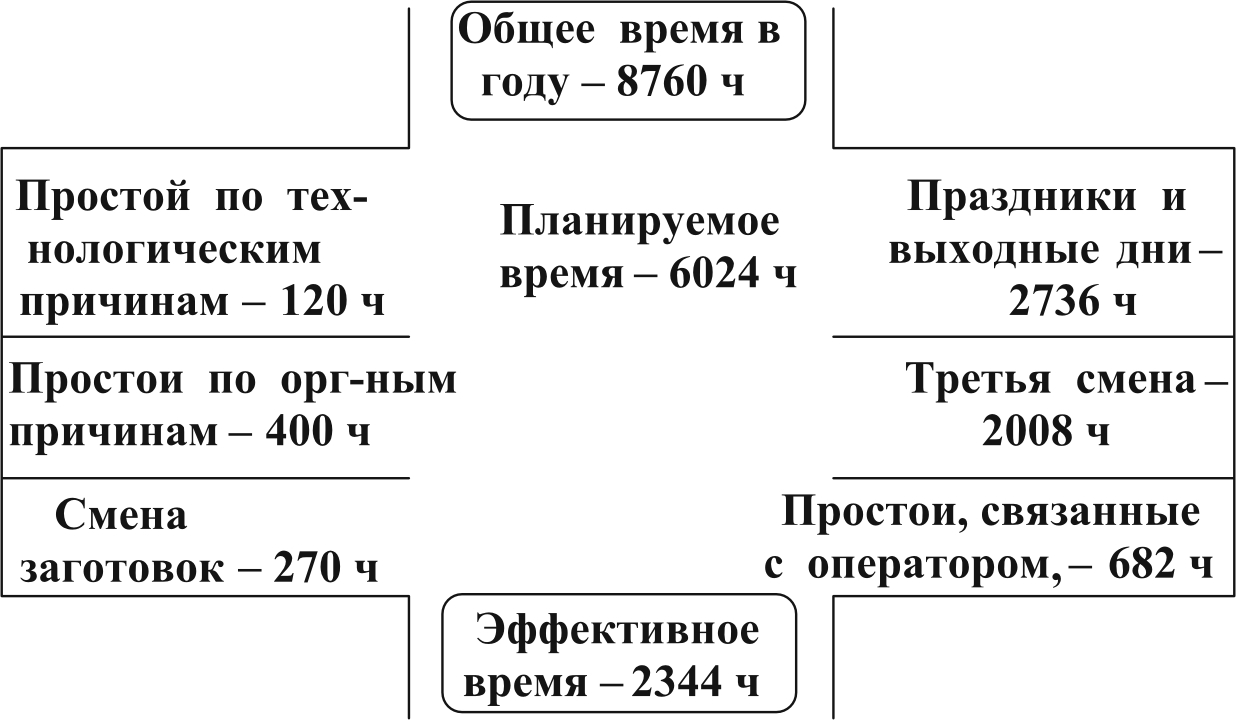

На рис. 2.1 показан баланс времени использования производственного оборудования, откуда следует, что наиболее мощным резервом повышения коэффициента использования оборудования является трехсменная работа.

Практика показала, что в принципе правильная идея – связать интеграцию с безлюдной технологией – достаточно трудноосуществима, поскольку требует решения целого комплекса сложных проблем. В числе этих проблем – резкое повышение надежности оборудования и систем управления на основе МП-х систем.

Объекты автоматизации в машиностроении:

станки: токарные, фрезерные, сверлильно-расточные, шлифовальные, многоцелевые (обрабатывающий центр), зубообрабатывающие, электроэрозионные и др.;

периферия станков: роботы, накопители палет, блоки инструментальных магазинов и др.;

транспортные системы: робокары, конвейеры и др.

накопительные системы: автоматизированные склады с кранами-штабелерами, станции комплектации и др.;

вспомогательные системы: контрольно-измерительные машины, станции мойки-сушки и т.д.

Рис. 2.1. Баланс времени использования производственного оборудования

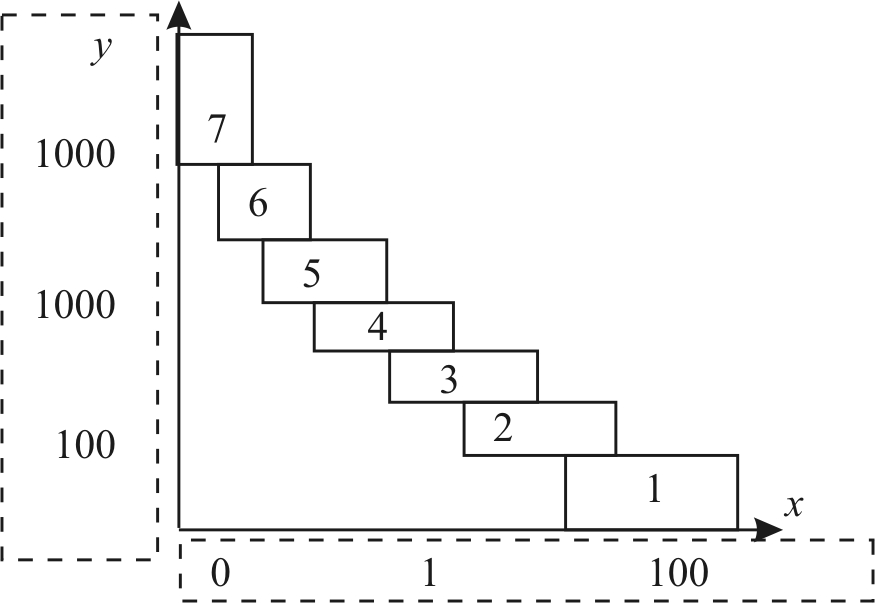

Множество отдельных микропроцессорных систем автоматизации должны быть объединены в единую – локальную вычислительную сеть. C позиций производительности и гибкости системы автоматизации в машиностроении можно классифицировать по уровню гибкости и производительности (рис. 2.2).

Рис. 2.2. Классификация системы автоматизации в машиностроении: x – закрепленная за оборудованием номенклатура деталей (число партий); y – число деталей в партии; 1 – универсальные станки с ручным управлением; 2 – станки с ЧПУ; 3 – многооперационные станки; 4 – гибкие производственные модули (ГПМ); 5 – гибкие производственные участки (ГПУ); 6 – гибкие линии, цехи; 7 – автоматические линии

Таблица 2.1

Производство станков в основных странах-производителях

Страна- производитель |

Станки |

Станки с ЧПУ/ %-ная стоимость от всех станков |

Роботы |

|||||

1970 |

1980 |

1987 |

1970 |

1980 |

1987 |

1987 |

1984 |

|

СЭВ |

334 |

359 |

380 |

– |

– |

– |

|

|

СССР |

202 |

216 |

156 |

1,6/5,2 % |

8,9/24 % |

21,0/47 % |

|

|

Китай |

139 |

134 |

172 |

– |

– |

– |

|

|

США |

190 |

255 |

95 |

1,9/19 % |

8,9/34 % |

5,0/44 % |

27,1 |

9,4 |

Япония |

257 |

179 |

126 |

1,5/7,8 % |

22,1/50 % |

35,3/70 % |

116,0 |

46,8 |

ФРГ |

164 |

139 |

99 |

0,8/8,3 % |

4,7/28 % |

14/65 % |

12,4 |

4,8 |

Необходимо иметь в виду, что количество станков в машиностроении в 1,5 раза больше числа станочников. Однако потребность в станках с ЧПУ на 1990 год была не удовлетворена (табл. 2.1).