- •А.Н. Лыков автоматизация технологических процессов и производств

- •Оглавление

- •Введение

- •1. Эффективность автоматизации. Надежность

- •1.1. Необходимость автоматизации

- •1.2. Факторы, влияющие на эффективность автоматизации

- •1.3. Показатели социально-экономической эффективности

- •Окупаемость:

- •Усиление желания внедрять автоматизацию (человеческий фактор):

- •План-график автоматизации:

- •1.4. «Подводные камни» при автоматизации

- •Еще раз о человеческом факторе

- •Секрет высокой надежности – отношение к делу производственного персонала:

- •1.6. Проблемы с надежностью в России

- •Наработка на отказ различных счпу

- •Качество микросхем

- •Контрольные вопросы

- •2. Автоматизация в машиностроении, системы чпу

- •2.1. Системы автоматизации в машиностроении

- •2.2. История развития счпу (до 1990 года)

- •2.3. Классификация существующих счпу

- •2.4. Промышленные роботы

- •2.4.1. Промышленные роботы (история начального развития)

- •2.4.2. Необходимость роботов

- •2.4.3. Сферы применения роботов

- •2.4.4. Примеры применения роботов

- •2.5. Словарь терминов и определений в счпу

- •Контрольные вопросы

- •3. Информация в системах автоматизации

- •3.1. Точность информации

- •3.2. Дискретизация по уровню и по времени непрерывного сигнала

- •3.3. Аппаратные информационные уровни

- •3.4. Преобразователи информации

- •3.5. Уровни управления в системах автоматизации

- •3.6. Тенденции в построении производственных систем

- •3.7. Фазы информационных преобразований для станка с счпу

- •3.8. Стандартизация и унификация средств автоматизации

- •Контрольные вопросы

- •4. Кодирование информации

- •4.1. Буквенные коды

- •4.2. Буквенно-цифровые коды

- •4.3. Цифровые коды

- •Код Грея в датчиках положения

- •Контрольные вопросы

- •5. Интегральные преобразователи информации

- •5.1. Интегральные догические микросхемы

- •5.2. Цифроаналоговые преобразователи (цап)

- •5.3. Аналого-цифровые преобразователи (ацп)

- •5.4. Цифроаналоговый процессор км1813ве1

- •Контрольные вопросы

- •6. ПреобразоваТели информации

- •6.1. Преобразователь «частота – напряжение»

- •6.2. Преобразователь «частота – код»

- •6.3. Преобразователь «код – частота»

- •6.4. Преобразователь «унитарный код – фаза»

- •6.5. Преобразователь «фаза – код»

- •6.6. Преобразователь «фаза – напряжение»

- •6.7. Узлы гальванической развязки в системах автоматизации

- •Контрольные вопросы

- •7. Управляющие программы счпу

- •7.1. Структура управляющих программ для станков с чпу

- •7.2. Значения символов адресов

- •7.3. Формат кадра учпу

- •7.4. Повышение языкового уровня управляющих программ

- •Контрольные вопросы

- •8. Сап станков и роботов

- •8.1. Подготовка управляющей программы (уп)

- •8.2. Системы автоматизированного программирования уп

- •8.3. Системы cad/cam

- •8.3.1. Система AutoCad

- •8.3.2. Система bCad

- •8.3.2.1. Плоское черчение

- •8.3.2.2. Объемное моделирование

- •8.3.2.3. Генерация чертежей

- •8.3.2.4. Статистика и расчет

- •8.3.2.5. Получение реалистических изображений

- •8.3.2.6. Пользовательский интерфейс

- •8.3.2.7. Совместимость

- •8.3.2.8. Перспективы

- •8.3.3. Система ГеМма-3d при производстве технологической оснастки на оборудовании с чпу

- •8.3.4. Продукты adem cad/cam

- •8.3.4.2. Модуль adem nс

- •8.3.5. Графика-81

- •8.3.6. Базис 3.5

- •8.3.6.1. Аппаратное обеспечение

- •8.3.6.2. Интерфейс пользователя

- •8.3.6.3. Построение изображения

- •8.3.6.4. Ввод текстовой информации

- •8.3.6.5. Инженерные расчеты

- •8.3.6.6. Связь с другими приложениями

- •8.3.7.1. Твердотельное моделирование

- •8.3.7.2. Сборки

- •8.3.7.3. Полезные «мелочи»

- •Контрольные вопросы

- •9. Интерполяция. Аппаратные стойки чпу

- •9.1. Траектории движения

- •9.2. Основные задачи при интерполяции

- •9.3. Математическое решение уравнений движения

- •9.4. Реализация интегрирования в счпу

- •9.5. Счпу «Контур-2пт»*

- •9.6. Счпу «н22»**

- •9.7. Счпу «н33»*

- •9.8. Блок задания скорости (бзс) аппаратной стойки чпу

- •Контрольные вопросы

- •10. Системы связи счпу со станком

- •10.1. Позиционные кодовые счпу

- •10.2. Позиционная счетно-импульсная счпу

- •10.3. Контурные счпу

- •10.4. Частичная инвариантность по управлению

- •10.5. Первые поколения контурных счпу

- •10.6. Фазовый индикаторный и разностный режимы работы устройства связи с электроприводом

- •10.7. Расчетные соотношения для фазовых систем

- •10.8. Микропроцессорные стойки чпу

- •Контрольные вопросы

- •11. Микропроцессорные счпу и тенденции развития

- •11.1. Архитектура и возможности микропроцессорных систем управления типа сnс до 1990 года (однопроцессорные мпс км85, 2р-32м, 2с42-45, многопроцессорные мпс Нейрон и3, мс2101, 3с150, s8600)

- •11.2. Новые системы чпу

- •11.2.1. Архитектура открытой системы чпу

- •11.2.2. Открытое ядро чпу

- •11.2.3. Системы чпу с web-доступом

- •11.2.4. Система понятий стандарта iso 14649

- •11.2.5. Чпу, воспринимающие стандарт step-nc

- •11.2.6. Среда разработки управляющих программ для систем чпу AdvancEd

- •11.3. Примеры интеллектуальных счпу последнего поколения

- •12.2. Лвс: доступ к каналу, способы кодирования, типы сообщений, сетевые системы

- •Контрольные вопросы

- •13. Автоматизированные системы контроля и учета энергоресурсов (аскуэ)

- •13.1. Требования к автоматизированным системам контроля и учета энергоресурсов

- •13.2. Уровни аскуэ

- •13.3. Коммерческие и технические аскуэ

- •13.4. Первичные измерительные приборы

- •13.5. Первые российские аскуэ

- •13.6. Современные аскуэ

- •13.7. Аскуэ бытовых потребителей

- •13.8. Энергосбережение и аскуэ

- •Контрольные вопросы

- •14. Автоматизация котельных

- •14.1. Описание и классификация котельных установок

- •14.2. Котельная как объект регулирования

- •14.3. Регулирование нагрузки котла

- •14.4. Регулирование уровня воды в барабане котла

- •14.5. Регулирование температуры перегретого пара

- •14.6. Управление вентилятором

- •14.7. Управление дымососом

- •14.8. Система управления шиберами

- •14.9. Автоматика безопасности котельной

- •14.10. Определение параметров объекта регулирования, регуляторов и настройка аср Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •15. Автоматизация турбомеханизмов и энергосбережение

- •15.1. Характеристика турбомеханизмов

- •15.2. Расчет мощности на валу турбомеханизма

- •15.3. Регулирование производительности турбомеханизмов

- •15.4. Особенности регулирования скорости турбомеханизмов

- •15.5. Расчет экономической эффективности применения частотно-регулируемого электропривода

- •Список ЛитературЫ

- •Приложение ктс «Ресурс»

- •Ктс «Альфа Смарт», «Альфа Центр»

- •Птк «эком»

- •Технические характеристики аскуэ «Континиум»

- •Регистраторы аварийных событий

- •Список сокращений

- •Автоматизация технологических процессов и производств

11.3. Примеры интеллектуальных счпу последнего поколения

С каждым годом появляются все новые, наиболее современные СЧПУ. Примером таких систем являются последние интеллектуальные СЧПУ с открытой архитектурой. При изготовлении ЧПУ используются наиболее современные комплектующие для сборки и т.д.

Sinumeric 840D – это наиболее современная система ЧПУ семейства ЧПУ фирмы Siemens (Германия). В ней присутствует свойство расширяемости компонентов аппаратного и программного обеспечения. Это обеспечивает использование системы управления в широком диапазоне технологий обработки. Например, обработка кривых поверхностей не будет представлять никаких трудностей, если использовать функцию «пятиосевая обработка».

ITNC 530 – СЧПУ, созданная фирмой Heidenhain Corp. (США). Она предназначена для обработки сложнопрофильных деталей. Основана на системе TNC, но является усовершенствованием такой системы, позволяет управлять процессом контурной обработки с высокой скоростью резания, что достигнуто применением нового процессора и усовершенствованной архитектуры этой системы. Обеспечивает более быструю обработку последовательных данных и оптимальное направление при перемещении. Программирование облегчено использованием стандартных циклов. Возможен импорт управляющих программ, подготовленных на стороне, через ЛВС.

Axium Power – СЧПУ фирмы NUM, типа CNC, на базе персонального компьютера, имеет различные числовые вариаторы и двигатели. Каждый может использовать эту систему и адаптировать ее к своим задачам. Можно разработать персональные алгоритмы на уровне интерполирования, а также приспособить часть системы к данному станку. СЧПУ имеет персональный компьютер и сенсорный экран. ПК функционирует на основе Windows 2000.

Advantage 810 CNC – СЧПУ фирмы Delta Tau Data Systems Inc. (США). Рассчитана на 32 управляемые координаты. Она легко интегрируется и может применяться как на новых, так и на модернизируемых станках. Системная плата построена на основе процессора Pentium III.

18i-МВ5 CNC – СЧПУ корпорации GE F anuc Automation (США). Предназначена для 5-координатных станков. При ее использовании нет необходимости в размерной настройке инструментов: в динамике вводятся необходимые коррекции, в том числе на длину инструмента. Предусмотрено легкое программирование, поскольку расчет коррекции осуществляется при вращении инструмента применительно к каждому новому вектору. Устройство ЧПУ рассчитывает все компенсации автоматически.

CNC Professional – СЧПУ фирмы Camsoft Corp. (США). Предназначена для использования на многооперационных станках. Система функционирует во взаимодействии со всеми операционными системами корпорации Microsoft, в том числе Windows ХР. Пакет версии 14.2 устройства ЧПУ обеспечивает возможность запуска программы в любом месте с помощью графики. Запуск производится посредством мыши или сенсорного экрана.

12. АСУ ТП

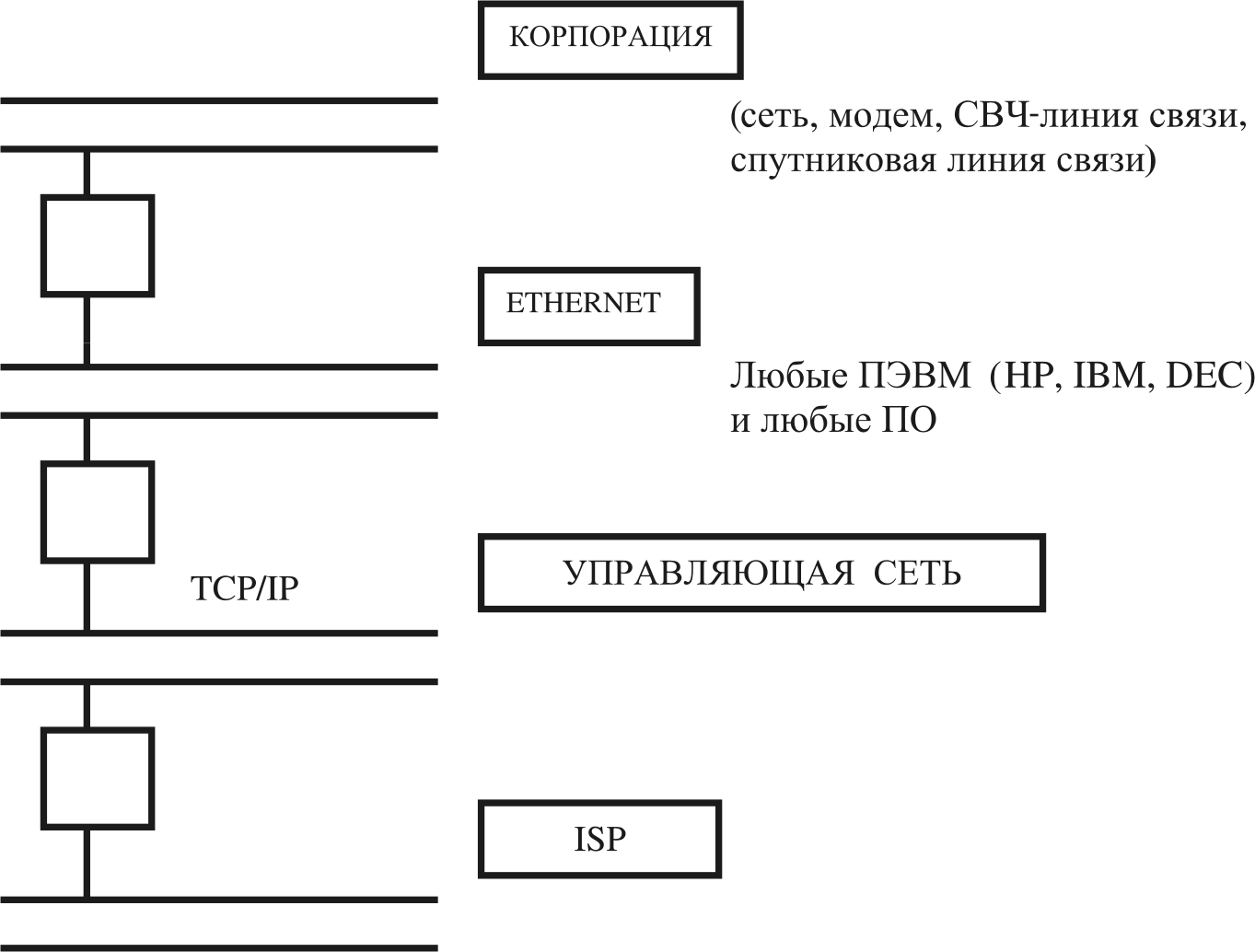

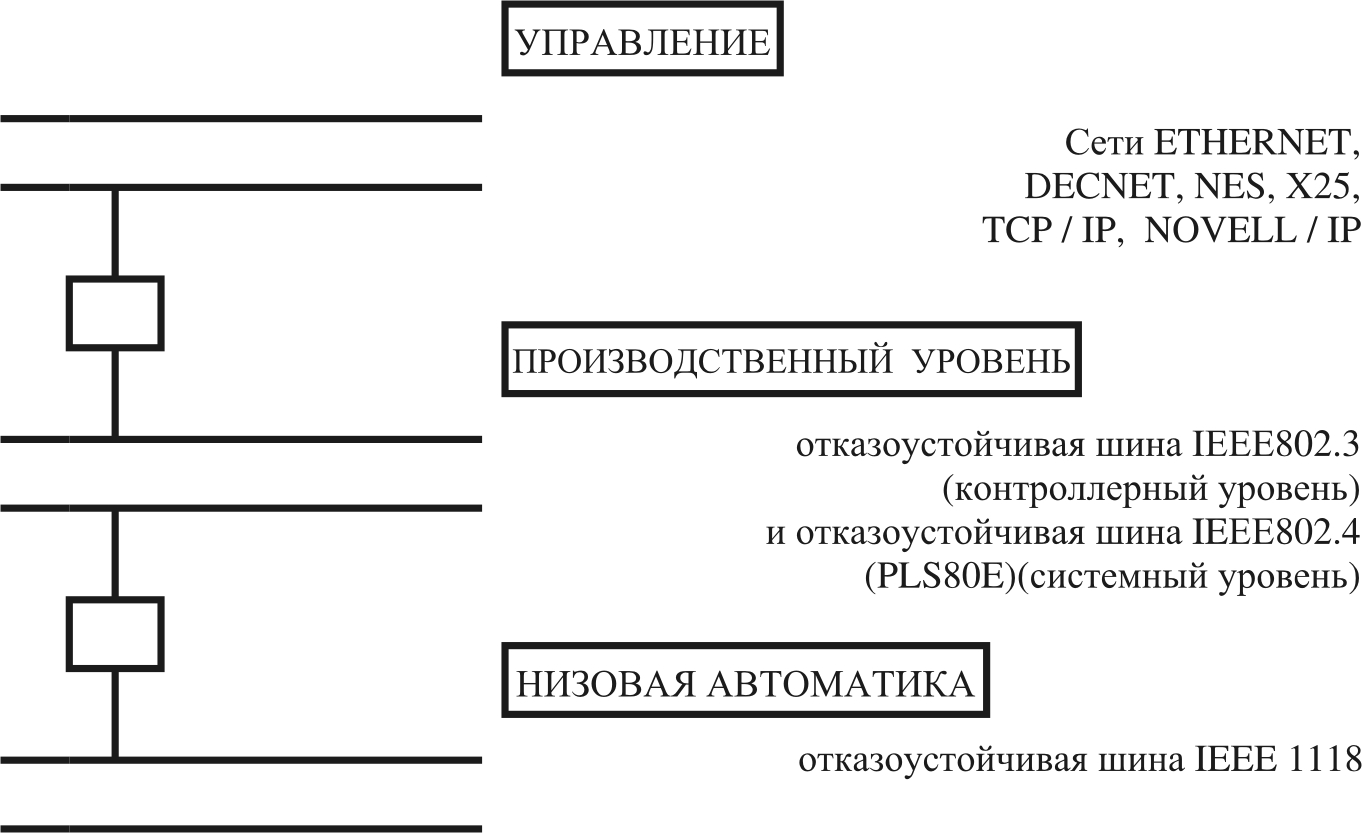

В АСУ ТП используется обычно четырехуровневая организация системы контроля и управления.

1. Уровень возникновения информации – по оборудованию это, в основном, датчики (первичные преобразователи), исполнительные механизмы. На этом уровне формируется первичная информация, поступающая в систему АСУ ТП, на этот уровень адресуются управляющие воздействия.

2. Уровень контроля и управления технологическим процессом. Данный уровень предлагается как достаточно автономный, который при отсутствии связи с верхним уровнем способен работать достаточное время без потери информации и осуществлять автономное управление – в обычном режиме и в аварийном. В качестве оборудования – здесь программируемые логические контроллеры, в качестве программного обеспечения – средства программирования этих контроллеров. На этом уровне, возможно, также производить переконфигурирование контроллеров и получать локальное отображение хода технологического процесса на специальные устройства вывода.

3. Уровень человекомашинных интерфейсов (Man-Machine Interface – MMI) и операторского контроля и межпроцессового взаимодействия (это так называемые SCADA-системы – Supervisory Control And Data Acquisition – операторский контроль и представление данных). На этом уровне в качестве оборудования используются рабочие станции оператора на RISC- или Intel-платформе, в зависимости от информационной нагруженности и требуемой надежности данного узла. Программное обеспечение представлено специальными продуктами для написания и конструирования SCADA-систем.

4. Последний, четвертый уровень – уровень информации, необходимой для управления предприятием. Это уровень интегрированной информационной системы предприятия, корпоративной базы данных и крупных финансовых предложений. По оборудованию этот уровень представлен файл-сервером, сервером базы данных, клиентскими компьютерами пользователей. Программными обеспечениями этого уровня являются СУБД архитектуры «клиент – сервер», большие финансовые приложения, корпоративная база данных предприятия. Данные с нижних уровней поступают сюда в предварительно обработанном виде. Взаимодействие уровней 3 и 4 обеспечивает организацию общего информационного пространства, объединение промышленных сетей сбора данных и информационных сетей общего назначения.

12.1. Примеры АСУ ТП, в том числе на предприятиях в Пермском крае (ELMATIC-100, DIMATIC XP, Проконтроль К и Проконтроль П, ТДС 3000, MICON МДС-100 и MICON МДС-100, Квинт, FISHER – ROSENMAUT SYSTEM, FOXBORO-ECKART и др.)

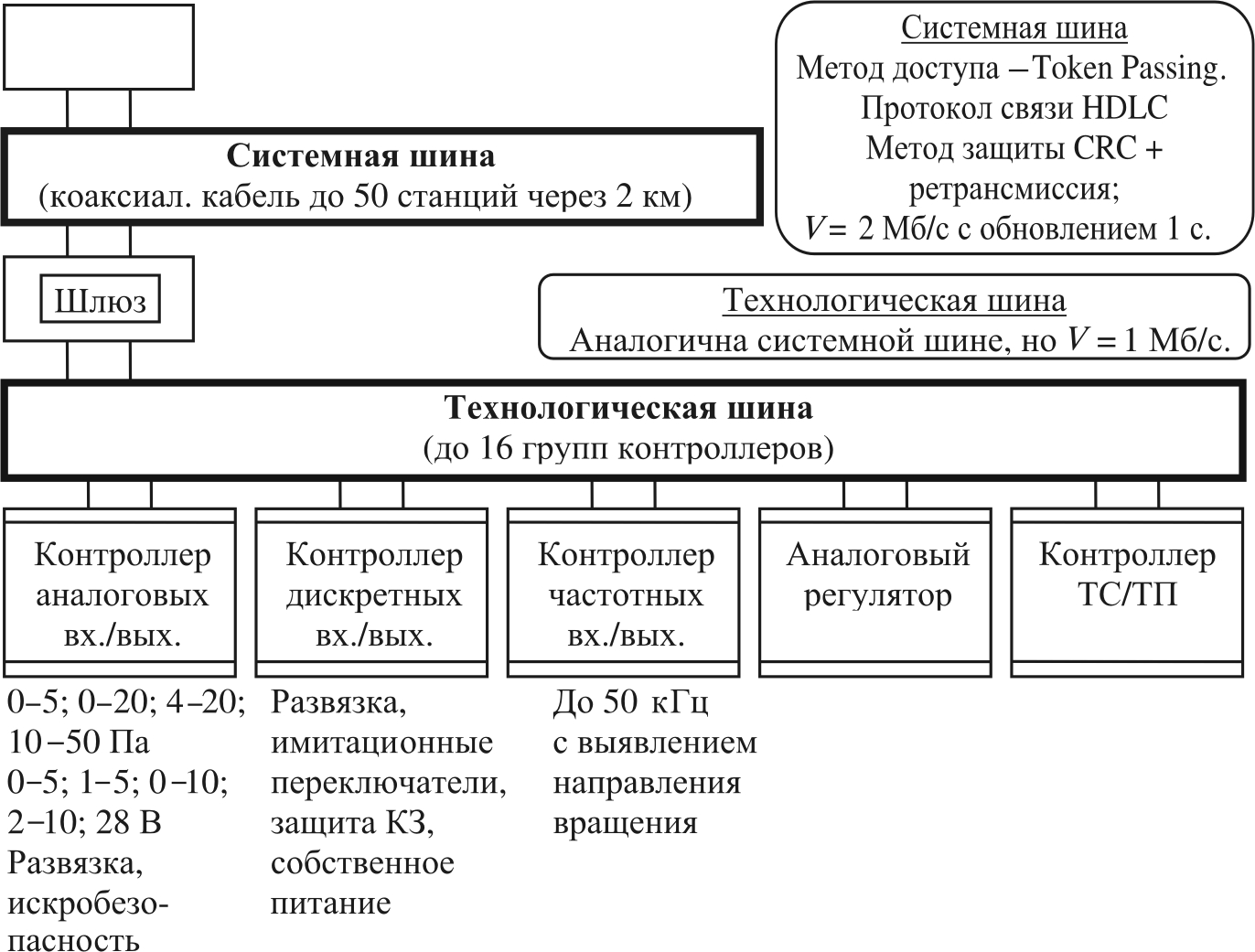

Рассмотрим кратко существующие АСУТП, в том числе внедренные на ряде предприятий в Пермском крае. В табл. 12.1 приведены основные модули аналоговой системы регулирования ELMATIC-100 фирмы VALMET (Швеция), реализованной на 1 и 2 блоках Пермской ГРЭС в середине 80-х годов. В настоящее время фирма VALMET выпускает АСУТП DIMATIC XP (рис. 12.1).

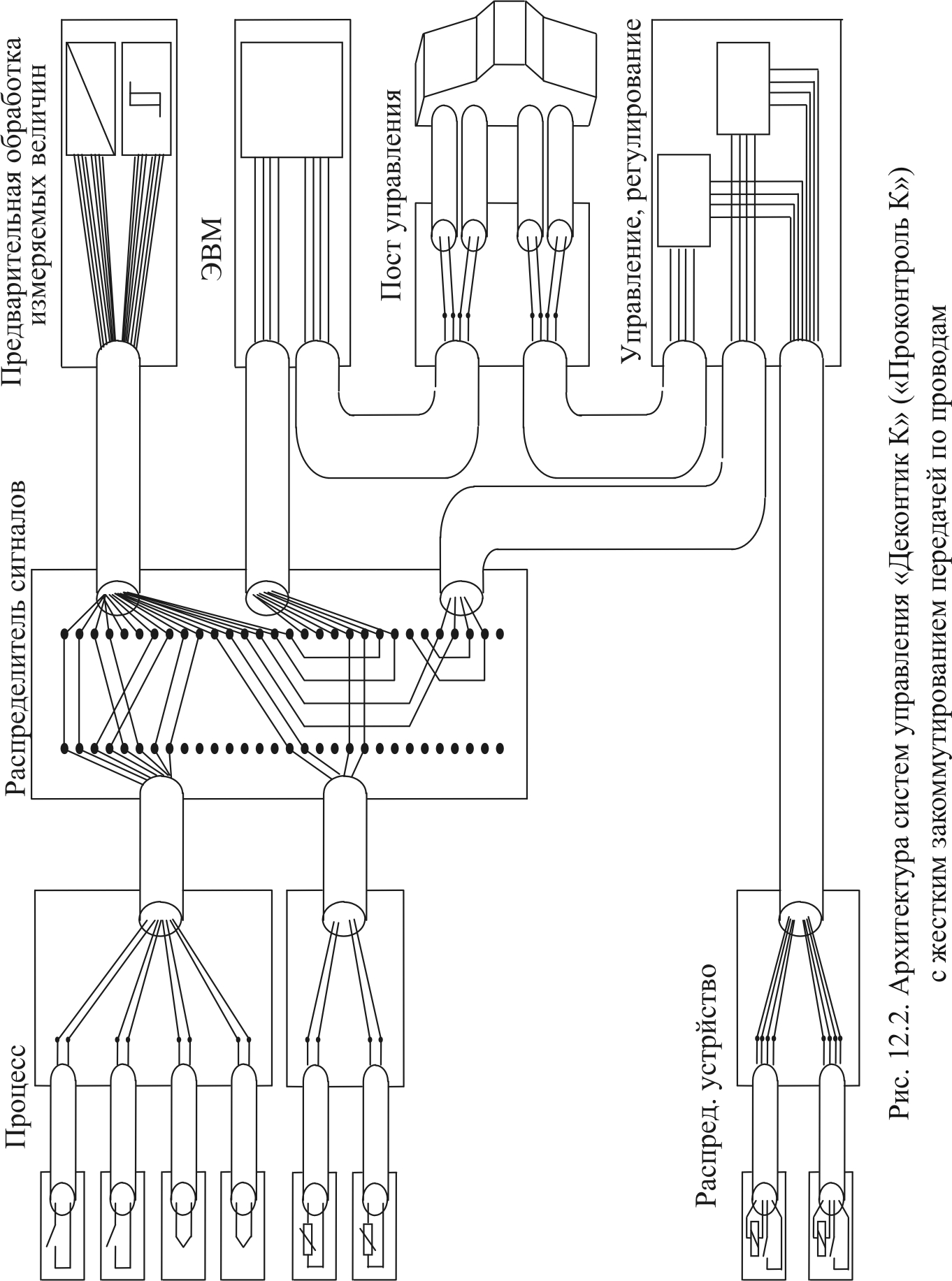

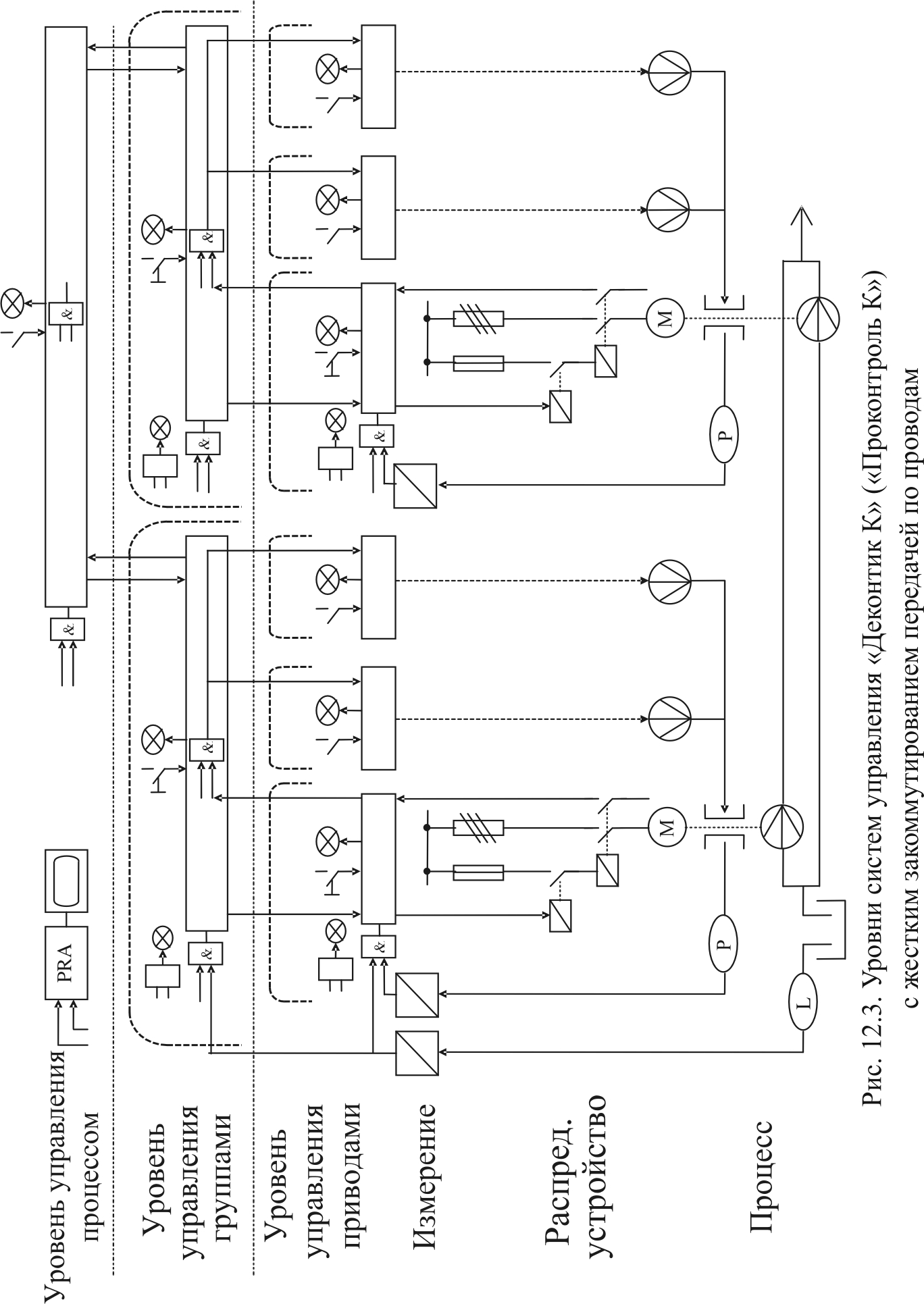

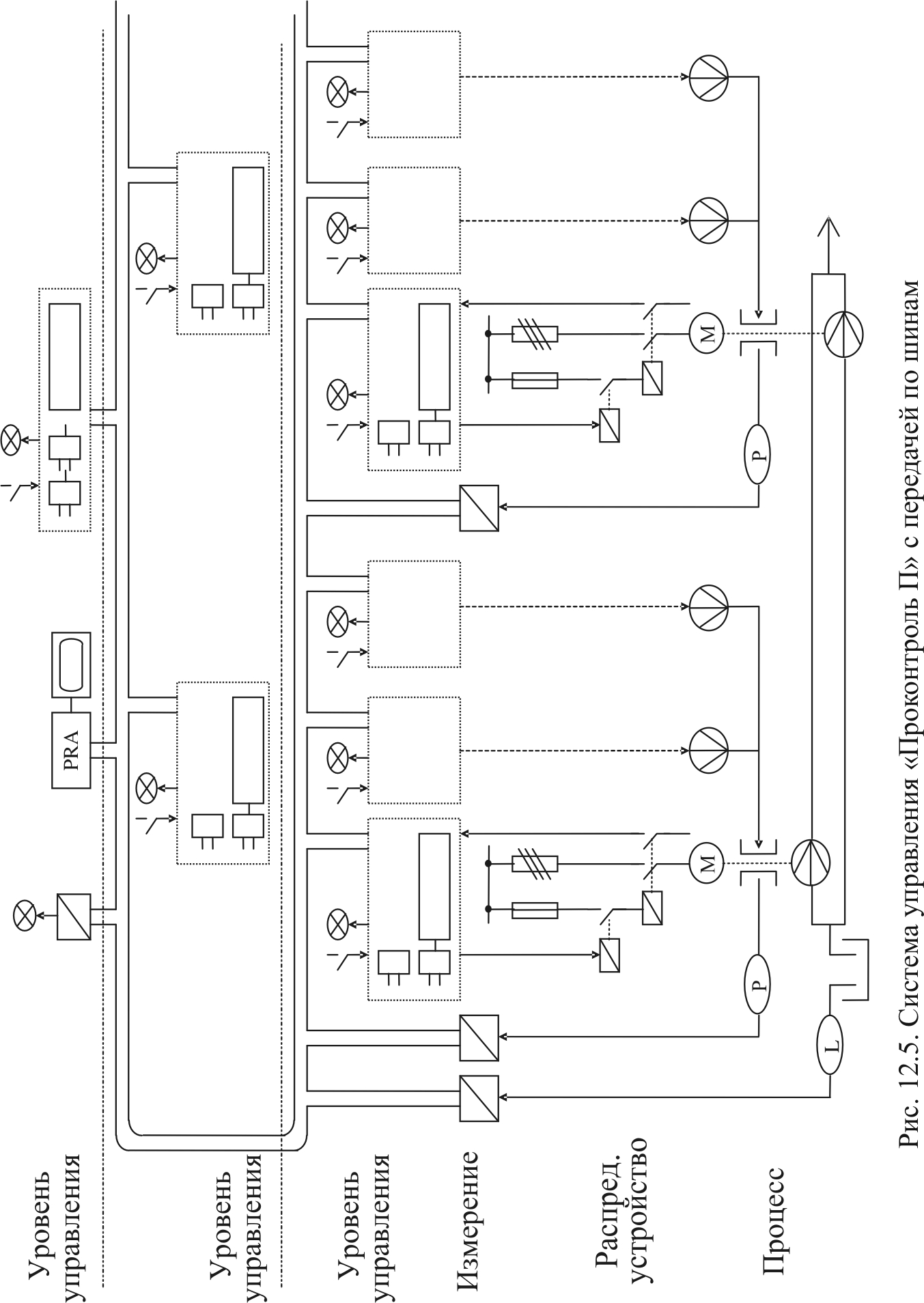

На рис. 12.2–12.9 показано развитие АСУТП «Проконтроль» фирмы АВВ, примененной на третьем блоке Пермской ГРЭС. На рис. 12.2, 12.3 показана ранняя система «Деконтик К» (Проконтроль К) с жестким закоммутированием и передачей информации

Таблица 12.1

Состав аналоговой системы регулирования ELMATIC-100 (VALMET)

№ п/п |

Обозначение |

Функции |

1 |

МК 20 МК 20 с |

Питание датчиков, сбор сообщений, в том числе о неполадках, фильтрация, инвертирование |

2 |

AIUE, AOUE |

Развязка, преобразование U/I, нормализация |

3 |

TEMP - ELR |

Преобразователь информации с термосопротивлений |

4 |

EL - SET |

Задатчик интенсивности |

5 |

EL - POINT |

Показывающий прибор |

6 |

EL - TROL P/PI |

П/ПИ-регулятор |

7 |

EL - I/IC |

Цифровой интегратор |

8 |

EL - D |

Дифференциатор |

9 |

EL - STEP P/PI |

Трехпозиционный регулятор |

10 |

STEP - REL |

Управление исполнительным устройством |

11 |

EL - C/CS |

Блок связи с ЭВМ (цифровой ЗИ) |

12 |

EL - LOG |

Логическое управление регуляторами (рунос, автоматическое, блокировки и т.д.) |

13 |

EL - TUNE |

ШИМ для автоматической регулировки Ку- и Т- регуляторов |

14 |

EL - ROOT, EL - SUM, EL - MO, EL - MIN/MAX |

Реализация функций корня квадратного, суммы, умножения, деления, выделения максимума (минимума) |

15 |

AK - 4 |

4 выходных реле |

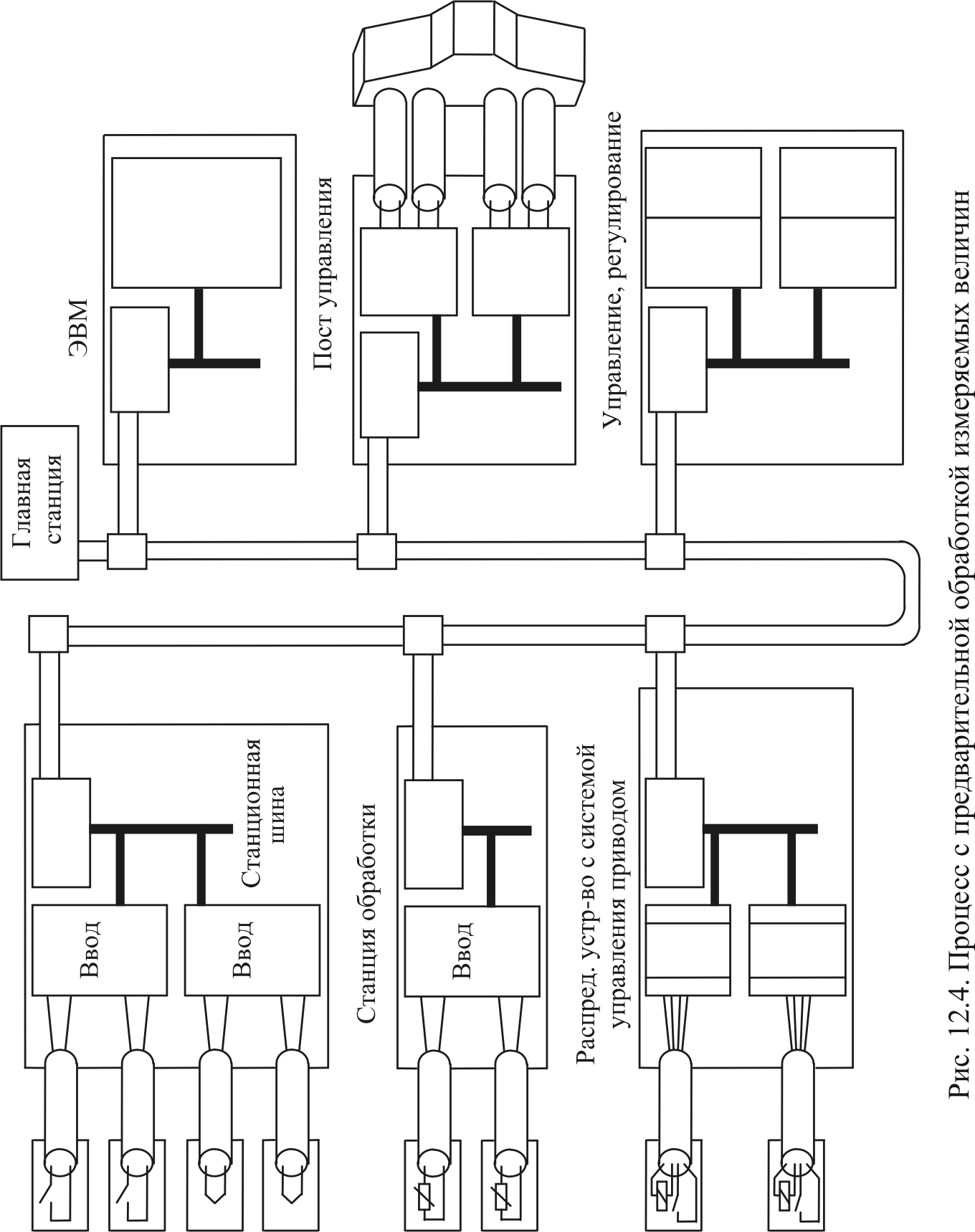

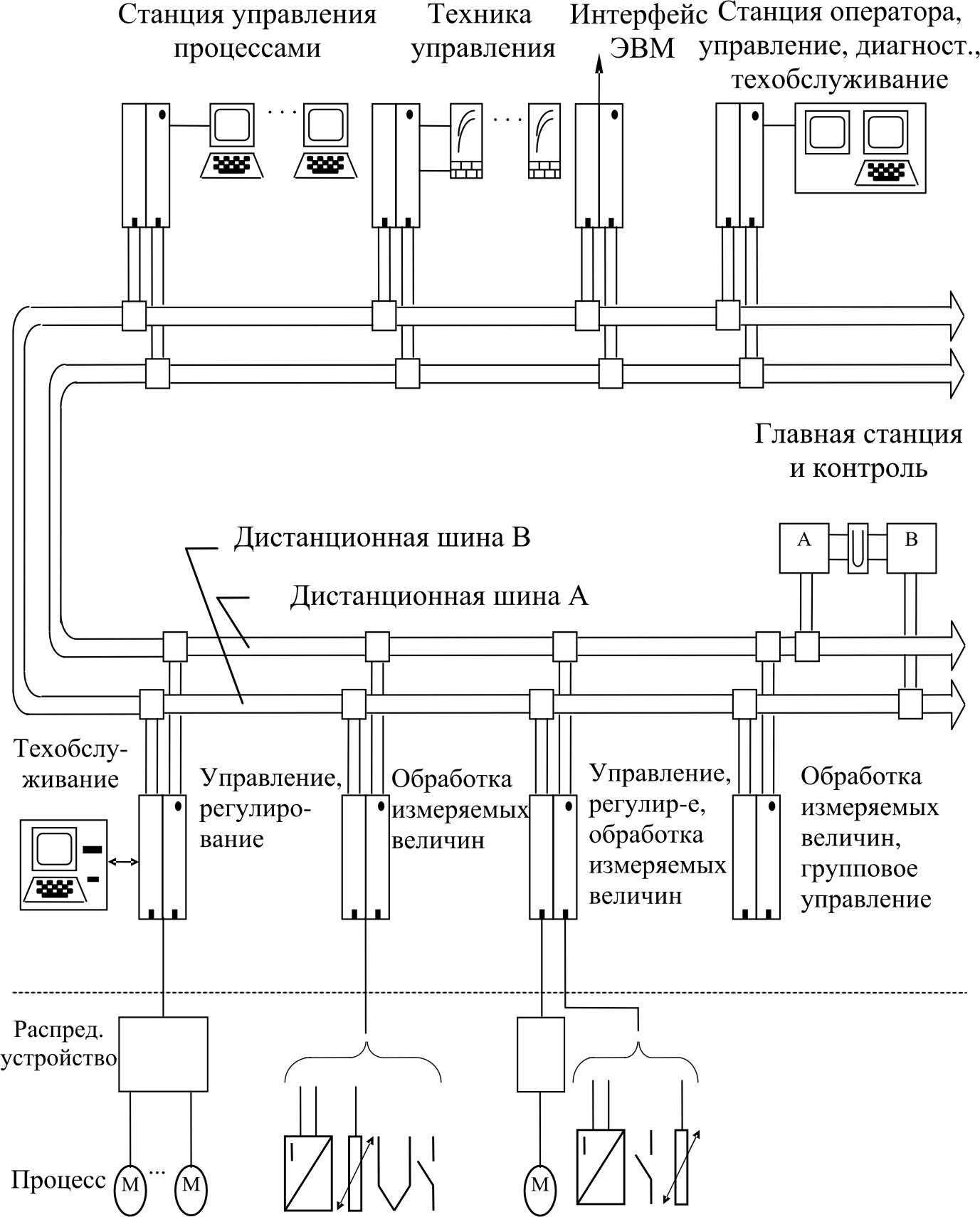

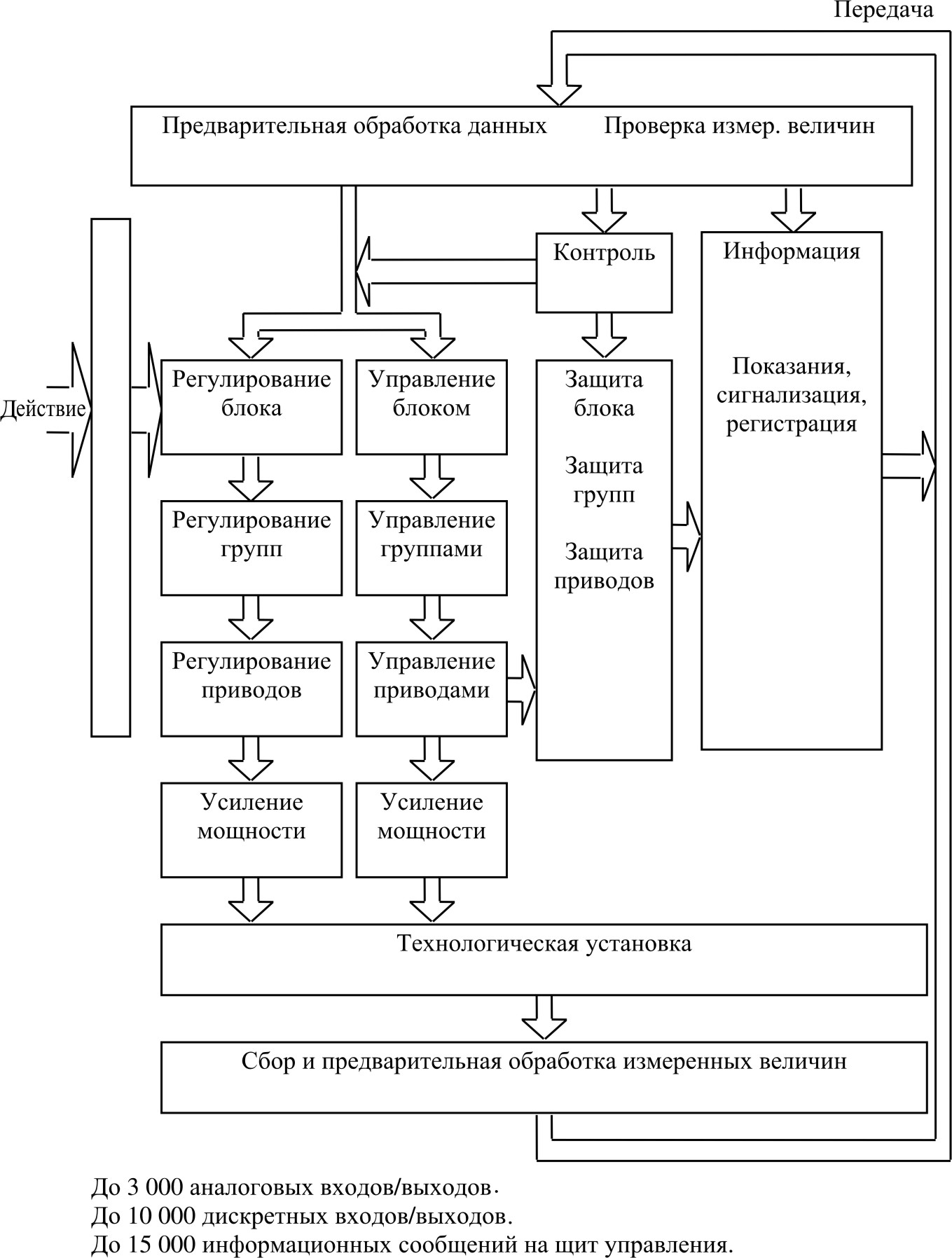

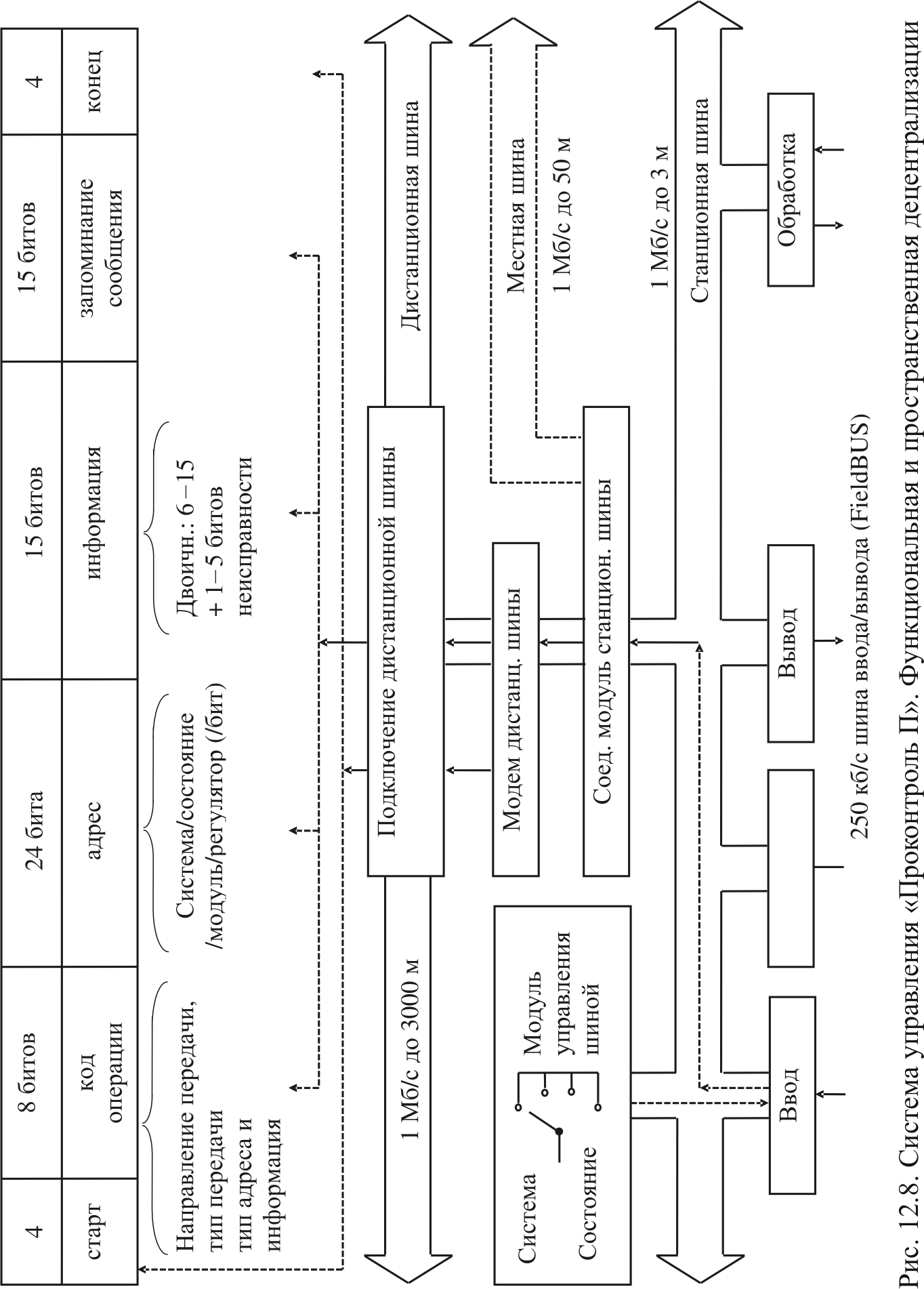

по проводам. На рис. 12.4, 12.5 – последняя версия Проконтроль П с передачей информации по моноканалу магистрального типа. На рис. 12.6, 12.7 представлены основные подсистемы АСУТП «Проконтроль П», имеющие доступ к моноканалу, и основные функции АСУТП по регулированию, защите, сигнализации на различных уровнях технологического процесса. На рис. 12.8 даны характеристики сетей, используемых в «Проконтроль П», на рис. 12.9 представлена блок-схема одного модуля ввода/вывода АСУТП «Проконтроль П».

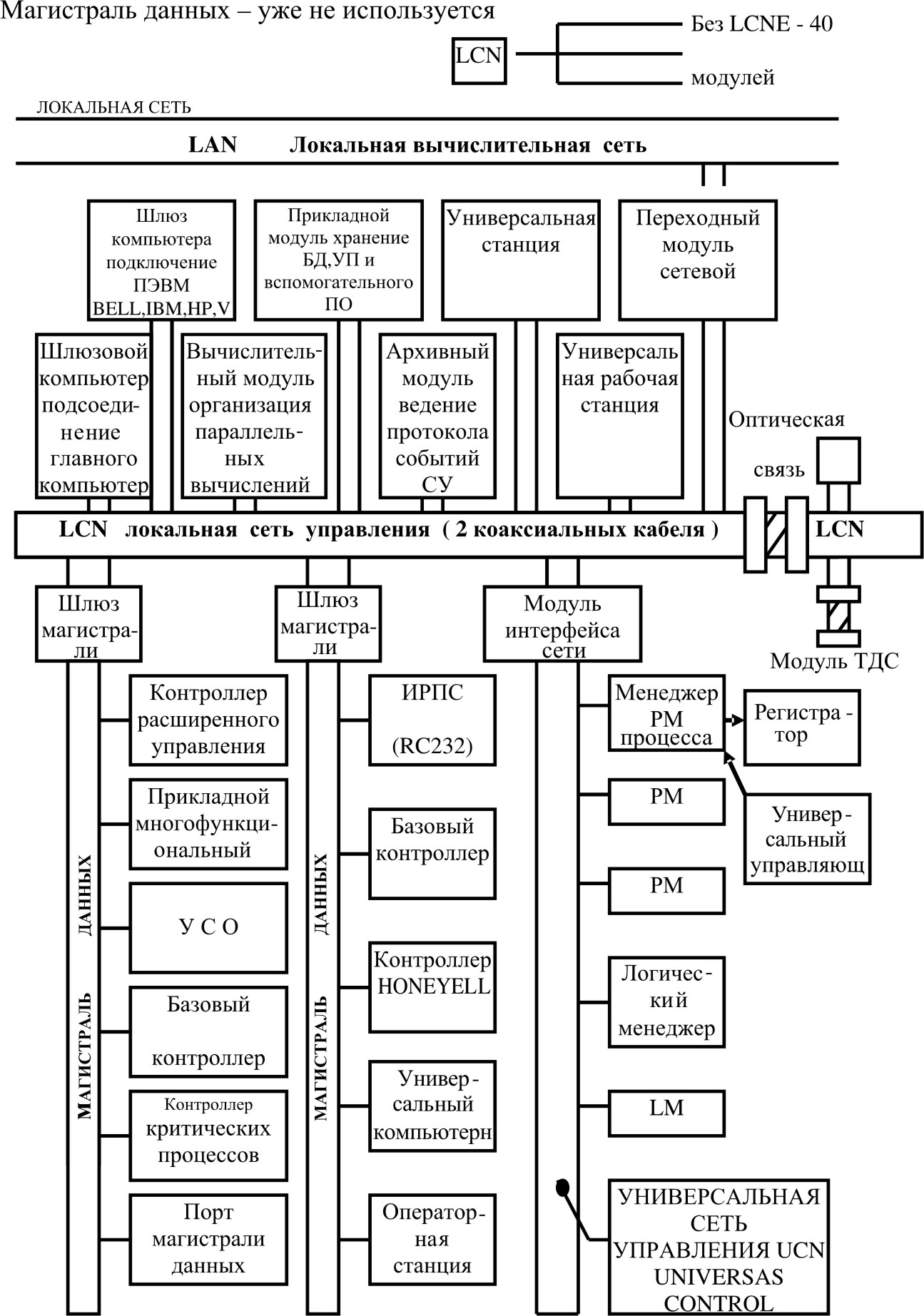

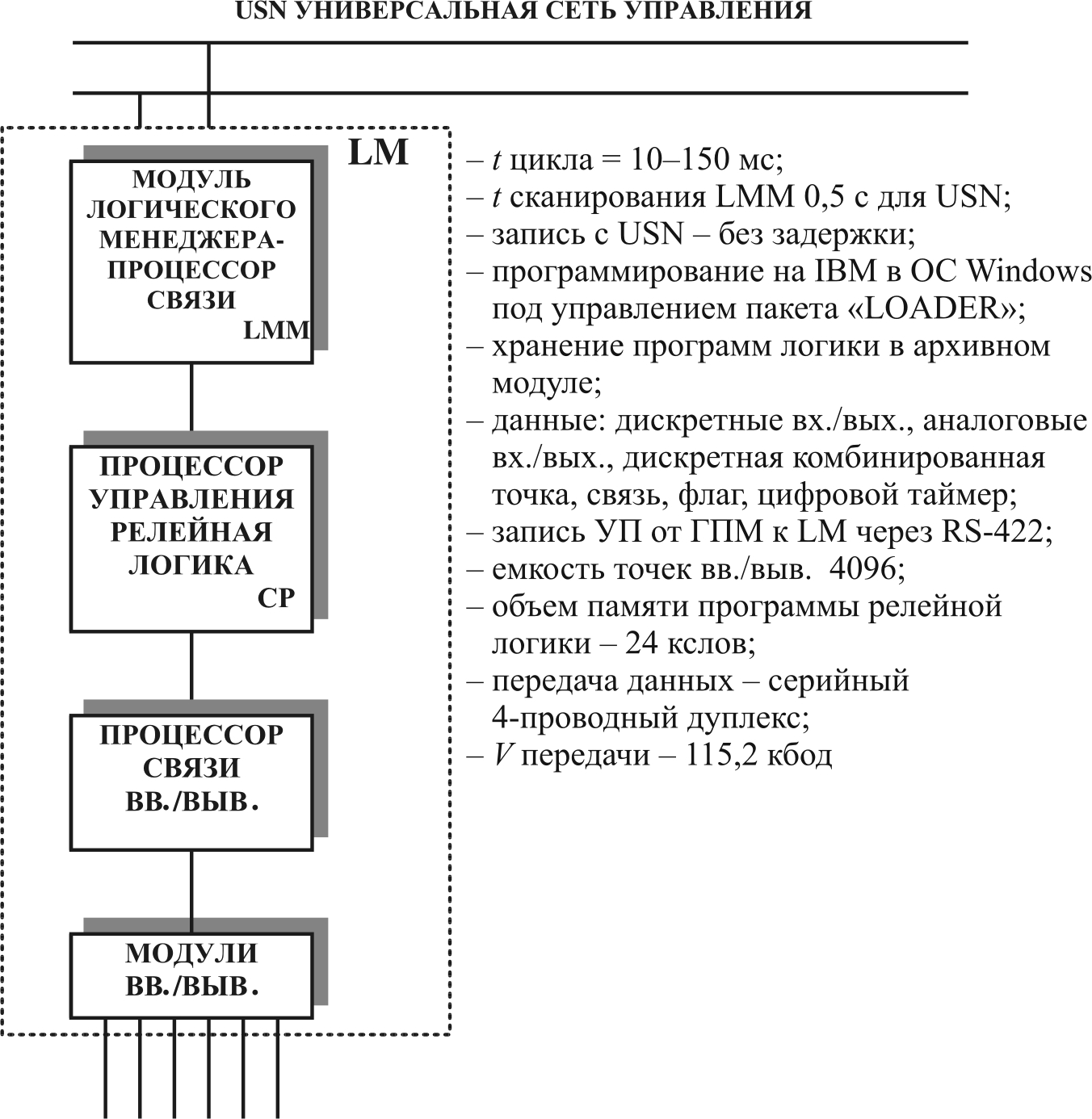

На рис. 12.10 представлена структура АСУТП «ТДС 3000» фирмы HONEYWELL (США). Вначале фирма использовала на нижнем уровне магистраль данных МД. В настоящее время используется универсальная сеть управления USN с выходящими на нее универсальными управляющими и логическими контроллерами. Структура программируемого логического контроллера LM представлена на рис. 12.11.

На рис. 12.12 представлен состав модулей АСУ ТП MICON МДС-100 (сеть магистрального типа), на рис. 12.13 – MICON МДС-200 – (сеть централизованного управления), в табл. 12.2 – перечень реализуемых алгоритмов в данных АСУТП.

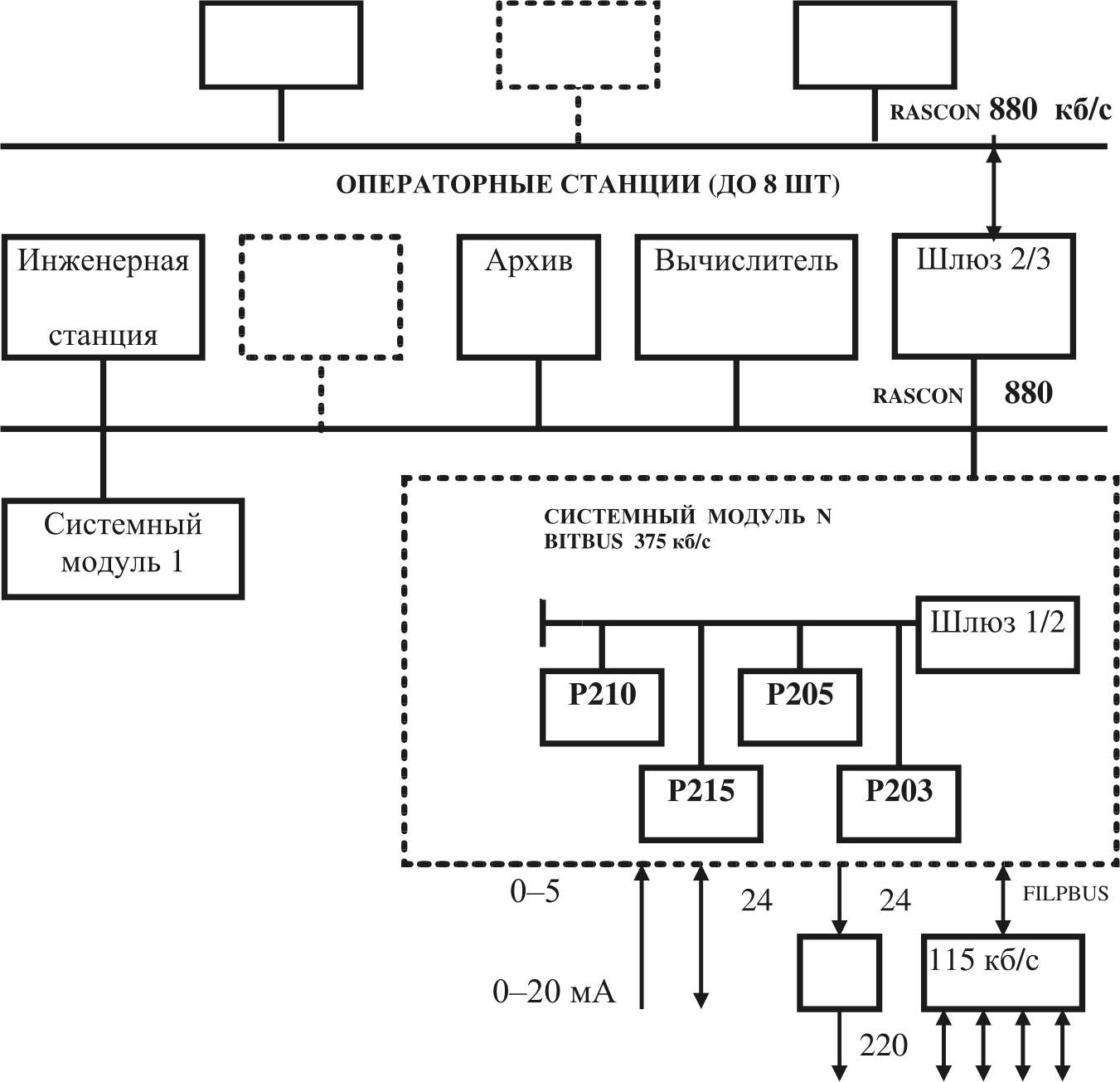

На рис. 12.14 дана структура программно-технического комплекса «Квинт», разработанного в НИИ «Теплоприбор» с рабочими модулями программируемых контроллеров «Ремиконт» и «Ломиконт».

На рис. 12.15 и 12.16 представлены обобщенно АСУ ТП фирмы FISHER – ROSENMAUT SYSTEM и АСУ ТП фирмы FOXBORO-ECKART.

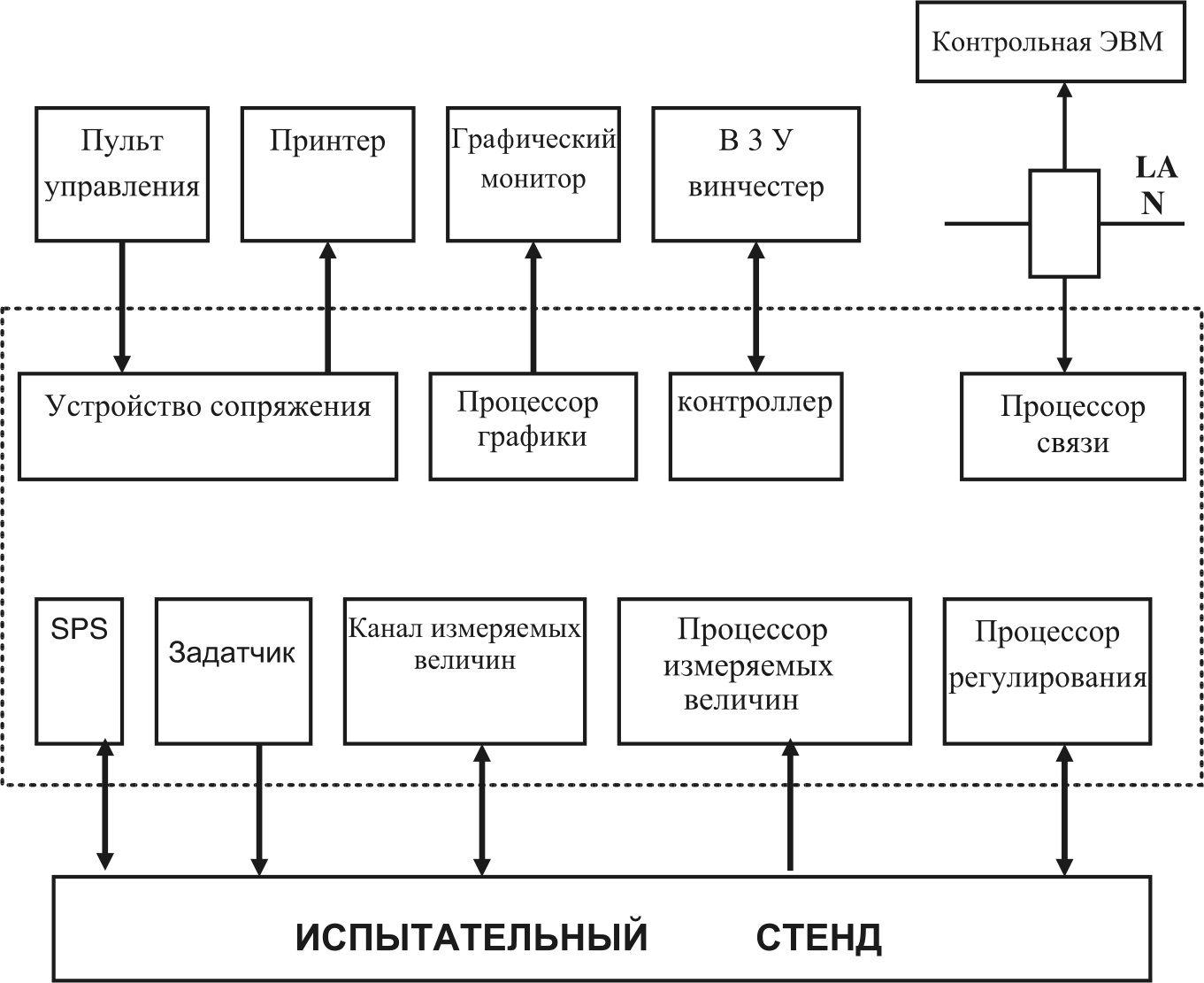

На рис. 12.17 приведена для сравнения со структурами АСУ ТП структура АСИ – автоматизированная система испытаний (фактически усеченная АСУ ТП).

Автоматизированные системы учета и контроля энергоресурсов (АСКУЭ), которые подробно рассматриваются в следующей главе, по своей структуре аналогичны АСУ ТП. Применяются и аналогичные аппаратные и программные средства.

Общее для всех АСУ ТП следующее:

логические и управляющие контроллеры на нижнем уровне, обеспечивающие сбор, первоначальную или конечную обработку информации, управление объектом;

как правило, на нижнем уровне используется полевая шина (FILDBUS) со скоростью передачи до 250 кбод;

технологическая шина (другие названия: станционная, универсальная сеть управления, локальная сеть управления, системная, производственная, управляющая и др.), как правило, специфична для каждой АСУ ТП, исходя из особенностей применения АСУ ТП и используемого фирмой оборудования;

системная шина (другие названия: дистанционная, ЛВС, ARCNET, ETHERNET, DECNET, NES, X25, TSP/IP, NOVELL/IP и др.), как правило, универсальна.

Станции связи типа DIS по протоколу TEK 126, TEK 235.

ПЭВМ по протоколу CNP.

ПК по протоколам SIEMENS 3964, MOD BUS, folx (Alen-Bredly).

ПО «XP-LINK» совместно со средами MS-DOS, UNIX, VAS/VMS.

Рабочая станция конфигурирования – 486 РС, 16 Мб RAM, 1 Гб HD, UNIX.

Сетевая рабочая станция 486 РС, 4 Мб RAM, 120 HD.

Сетевой протокол EtherNet/TCP/IP.

Средства проектирования и тестирования |

|

Cd CAD, Fd CAD, Seg CAD, GTEST |

Создание функциональных и последовательных схем, их графическая проверка |

Gd CAD, Gr CAD |

Графические и групповые дисплеи |

Tr BASE |

Тренды |

Rd BASE |

Самописцы |

Hw CAD |

Системная документация |

Lc CAD |

Схемы контуров |

Ld BASE |

БД по контурам |

Fe BASE |

БД по КИП |

Field CAD |

Документация по КИП |

Urd Tool |

Добавление (обновление) схем |

Рис. 12.1. АСУТП «DAMATIC» XD («VALMET»)

Рис. 12.6. Управление процессами в АСУ ТП «Проконтроль П»

Рис. 12.7. Подсистемы в АСУ ТП «Проконтроль П»

Модуль регулирования 83SR03-E/R1578:

входов – 255;

выходов – 255;

количество вычислительных результатов функций – 255;

количество параметров – 64;

количество функций управления приводом – AS11-8;

количество строк в структурном списке – 3045.

Модуль программирования диагностики и индикации – PDAQ.

Модуль диагностический испытательный 89PTOIE.

Станция оператора системы управления ZBPI.

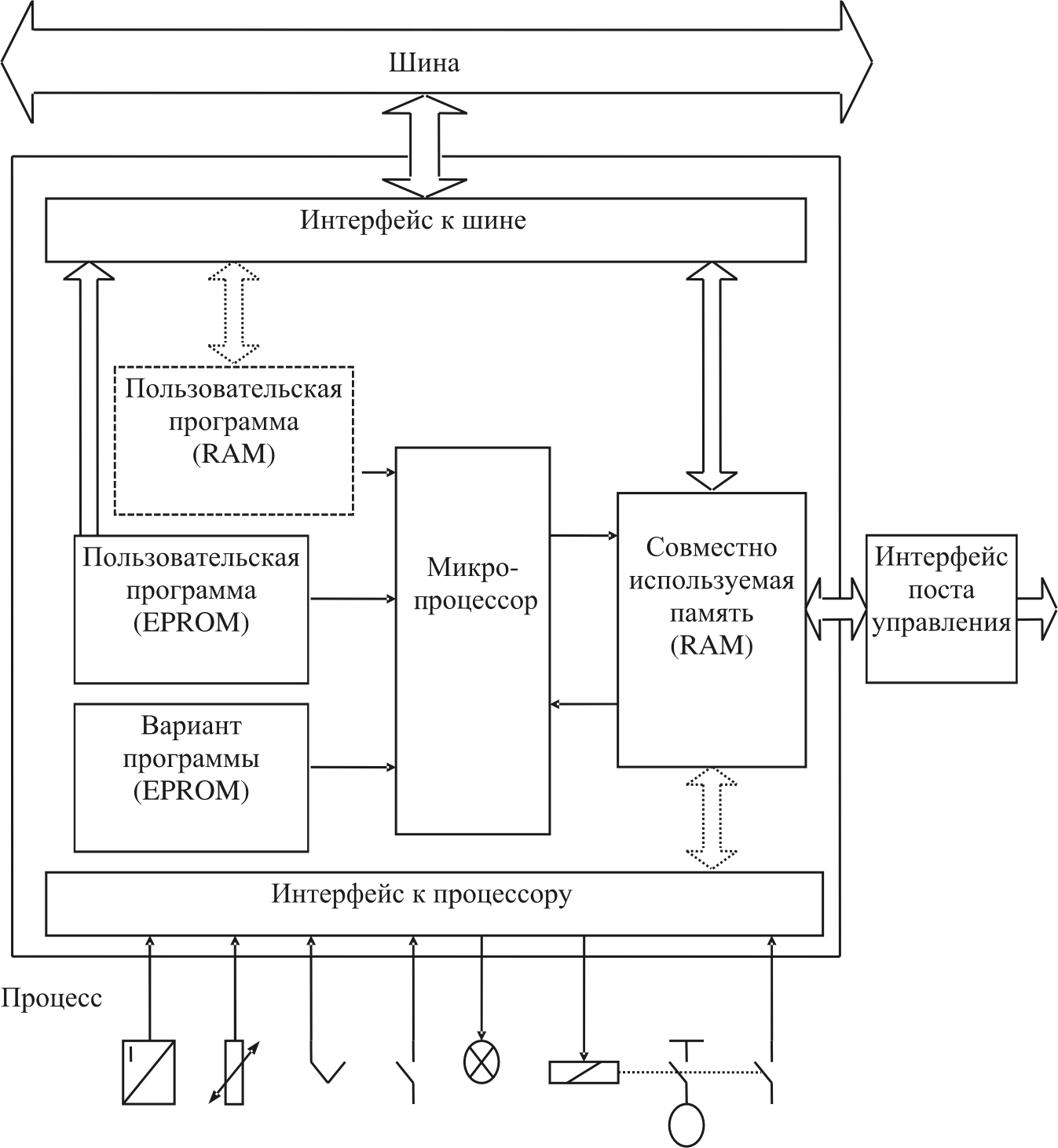

Рис. 12.9. Блок-схема модулей системы управления «Проконтроль П»

Рис. 12.10. АСУТП «ТДС 3000» (HONEYWELL)

Рис. 12.11. Логический контроллер LM В ТДС 3000 (HONEYWELL)

Децентрализованная система

рабочая сеть до 15 станций управления, индикации, архивирования

Станция управления

1. До 64 периферийных контуров (Р 100, Р 200, PLC – связь по интерфейсу VCC 100).

2. Работа оператора световым пером.

3. Графическое отображение и управление.

4. Конфигурация сети клавиатурой.

5. ПО позволяет до 800 графических отображений через 1 с:

для контуров 8 или 64;

для 120 управляющих данных и аналоговых входов;

для 64 аналоговых входов;

для 46 или 64 внутренних областей памяти;

сигнализационная панель;

аварийные сообщения и т.д.

Специализированная станция MDC – 100

запоминание данных процессов на 72 часа:

20 величин через 1 с;

80 величин через 6 с;

индикация на графических окнах (до 10 графиков одновременно).

Станция временных данных MDC – 100

запоминание:

10 величин через 1 с;

150 величин через 6 с;

150 средних величин за 1 ч;

150 импульсных (дежурных) факторов или дискретных величин за 1 ч;

вывод данных на принтер списком или графиком во времени.

Станция применения

Оптимизация, управление кучностью, процесс эволюции, создание рецептов и т.д., т.е. ПО пользователя.

Система локальной сети МDС – 100 ARCNET

До 15 станций, в том числе ПК с фирменным ПО

между станциями до 300 метров без ретрансляторов

Рис. 12.12. АСУТП малых заводов MICON MDC – IOO (GMBH)

Большие возможности централизованного управления, чем MDC-100, через Р100, Р200, PLC

операционные станции, графические дисплеи, принтеры, базы данных и т.д.

ИНТЕРФЕЙС WCC 100 до 1 км

Система сбора данных (для понимания процессов, но не для управления и отображения) 1024 временных изменяемых отметки |

Двухконтурная станция управления процессами

– 4 анал. вх., 4 дискр. вх. – 2 анал. вых., 2 дискр. вых.

|

Восьмиконтурная станция управления процессами

|

Программируемый контроллер |

До 256 станций управления, систем сбора данных, програм-х контр-ов

46 внутр. взаимосвязей;

вторичные коммуникационные (горизонтальные) связи обмена данными на уровне процессоров с 31-Р100;

вертикальные связи с центральной СКТ-управляющей системой до 5 км;

передняя DlN-панель: контроль, управление, элементы защиты;

боковая панель для изменения конфигурации (90 фирменных функций в EPROM, до 80 ступеней)

Рис. 12.13. AСУTП MICON MDC – 200 (GMBH)

Таблица 12.2

Алгоритмы MICON MDC P100 (GMBH)

Аналоговые вх./вых. |

28-руководство станции |

Функции логические |

01-преобразование |

29-выход слежения |

69-калькулятор логич. |

02-ХМТК-авария вых. |

|

70-И; 71-ИЛИ; 72-НЕ |

03-нейтрализация неисправности (изменение конфигурации) |

Математические ф-ии |

73-LATCH; 74-таймер |

04-сумма входов |

30-х; 31-:; 32+; 33- |

75-выход дискр-й |

05-T/C, RTD-линеар-ия |

34-; 35-калькулятор |

76-виртуал. дискр. вых. |

Дискретные вх./вых. |

36- | |; 37- lg; 38-exp |

77-результир. счетчик |

07-норм. состояние |

39-полином |

78-вых. пуск \ стоп |

08-авария выхода |

Групповые функции |

79-дискр. вых. регистра |

Конфигурация контура |

40-последовательное управление |

Аварийные выходы |

10-загрузка (внутр. сигн.) |

41-процесс защ. блок-ки |

80- MSY авар. вых. |

11-загрузка анал. вх. |

42-защитная блокировка при аварии |

81- отклонение авар. вых. |

12-компенсация темп-ры |

43-дискретный массив |

82- PY авар. вых. |

13-компенсация давления |

44-последовательность |

83-скорость авар. вых. |

14-входной сигнал переключения |

MSY функции изменения |

Специальные ф-ии |

15-загрузка дискр. вх. |

46-MSV функция на дискр. основе |

99-FILLER |

16-ПКА |

47-MSY функции на анал. основе |

00-Terminator (признак конца) |

ПИD-функции |

49-селектор |

|

17-ограничение |

Динамические ф-ии |

|

18-ПИД пакет переключения |

50-опережение\ запаздывание |

|

19-ПИД измеряющий |

51-законченное время |

|

20-ПИД BASIC контроллер |

52-скоростной задел |

|

21-ПИД cмeщeниe\BIAS |

53-подведенне итогов |

|

22-ПИД авто \ смещение |

Выводные функции |

|

23-ПИД авто \ BIAS |

54-аналог. вых. безусловный |

|

24-ПИД каскад |

55-анал. вых. (VALYЕ) |

|

25-ПИД интервал |

56-дискр. вых. безусловный |

|

26-адаптация PID параметров |

|

|

27-загрузка PID параметров |

|

|

– до 10 системных модулей; – до 100 ремиконтов; – BITBUS фирмы INTEL; – физ. уровень – RS485; – канальный уровень – SPLC; – до 4 сегментов по 300 м; – RASCON – – физ. и кан. уровень MIL – 1553 В; – сеть NETBIOS с ОС «Clarynet»; – до 4 сегментов по 800 м; – до 2–3 тыс. аналоговых сигналов; – до 3–5 тыс. дискретных сигналов

|

– до 200 контуров регулирования; – до 20 шаговых программ; – Р210 – многоцелевой универсальный контроллер; – Р215 – управляющий контроллер; – Р201 – сбор и предварительная обработка информации ; – Р203 – регистрационный контроллер; – Р205 – управляющий с резервированием

|

Рис. 12.14. Программно-технический комплекс «Квинт»

– ISP FIELPBUS-INTER operable Sistems Profect (системный проект по взаимодействию);

– протокол, открытый, промышленный, HART фирмы HART Communication Foundation;

– ПО: «FILPYUE» фирмы FIHSER – ROSEMOUNT для многофункционального цифрового регулирования клапаном;

– «Cornerstone» – управление измерениями;

– IIS (Instrument Infоrmаtion System) – управление документированием.

Рис. 12.15. Система управления процессом RS3 (FISER-ROSEMOUNT SYSTEM)

Рис. 12.16. Открытая промышленная система АСУТП «FOXBORD-ЕCKADТ»

– основной процессор i386; – ОСРВ RMX, RTX; – прикладные программы на Паскале и СИ

|

Задачи: – управление; – сбор, обработка, отображение и запись измеряемых величин; – запись и управление программой испытаний; – обработка данных испытаний, распечатка и архивирование |

Программа пошаговая в функции времени, наступившего события или результата с возможностью ветвления, подпрограмм цикла.

Рис. 12.17. АСИ «LOGITEST»