- •А.Н. Лыков автоматизация технологических процессов и производств

- •Оглавление

- •Введение

- •1. Эффективность автоматизации. Надежность

- •1.1. Необходимость автоматизации

- •1.2. Факторы, влияющие на эффективность автоматизации

- •1.3. Показатели социально-экономической эффективности

- •Окупаемость:

- •Усиление желания внедрять автоматизацию (человеческий фактор):

- •План-график автоматизации:

- •1.4. «Подводные камни» при автоматизации

- •Еще раз о человеческом факторе

- •Секрет высокой надежности – отношение к делу производственного персонала:

- •1.6. Проблемы с надежностью в России

- •Наработка на отказ различных счпу

- •Качество микросхем

- •Контрольные вопросы

- •2. Автоматизация в машиностроении, системы чпу

- •2.1. Системы автоматизации в машиностроении

- •2.2. История развития счпу (до 1990 года)

- •2.3. Классификация существующих счпу

- •2.4. Промышленные роботы

- •2.4.1. Промышленные роботы (история начального развития)

- •2.4.2. Необходимость роботов

- •2.4.3. Сферы применения роботов

- •2.4.4. Примеры применения роботов

- •2.5. Словарь терминов и определений в счпу

- •Контрольные вопросы

- •3. Информация в системах автоматизации

- •3.1. Точность информации

- •3.2. Дискретизация по уровню и по времени непрерывного сигнала

- •3.3. Аппаратные информационные уровни

- •3.4. Преобразователи информации

- •3.5. Уровни управления в системах автоматизации

- •3.6. Тенденции в построении производственных систем

- •3.7. Фазы информационных преобразований для станка с счпу

- •3.8. Стандартизация и унификация средств автоматизации

- •Контрольные вопросы

- •4. Кодирование информации

- •4.1. Буквенные коды

- •4.2. Буквенно-цифровые коды

- •4.3. Цифровые коды

- •Код Грея в датчиках положения

- •Контрольные вопросы

- •5. Интегральные преобразователи информации

- •5.1. Интегральные догические микросхемы

- •5.2. Цифроаналоговые преобразователи (цап)

- •5.3. Аналого-цифровые преобразователи (ацп)

- •5.4. Цифроаналоговый процессор км1813ве1

- •Контрольные вопросы

- •6. ПреобразоваТели информации

- •6.1. Преобразователь «частота – напряжение»

- •6.2. Преобразователь «частота – код»

- •6.3. Преобразователь «код – частота»

- •6.4. Преобразователь «унитарный код – фаза»

- •6.5. Преобразователь «фаза – код»

- •6.6. Преобразователь «фаза – напряжение»

- •6.7. Узлы гальванической развязки в системах автоматизации

- •Контрольные вопросы

- •7. Управляющие программы счпу

- •7.1. Структура управляющих программ для станков с чпу

- •7.2. Значения символов адресов

- •7.3. Формат кадра учпу

- •7.4. Повышение языкового уровня управляющих программ

- •Контрольные вопросы

- •8. Сап станков и роботов

- •8.1. Подготовка управляющей программы (уп)

- •8.2. Системы автоматизированного программирования уп

- •8.3. Системы cad/cam

- •8.3.1. Система AutoCad

- •8.3.2. Система bCad

- •8.3.2.1. Плоское черчение

- •8.3.2.2. Объемное моделирование

- •8.3.2.3. Генерация чертежей

- •8.3.2.4. Статистика и расчет

- •8.3.2.5. Получение реалистических изображений

- •8.3.2.6. Пользовательский интерфейс

- •8.3.2.7. Совместимость

- •8.3.2.8. Перспективы

- •8.3.3. Система ГеМма-3d при производстве технологической оснастки на оборудовании с чпу

- •8.3.4. Продукты adem cad/cam

- •8.3.4.2. Модуль adem nс

- •8.3.5. Графика-81

- •8.3.6. Базис 3.5

- •8.3.6.1. Аппаратное обеспечение

- •8.3.6.2. Интерфейс пользователя

- •8.3.6.3. Построение изображения

- •8.3.6.4. Ввод текстовой информации

- •8.3.6.5. Инженерные расчеты

- •8.3.6.6. Связь с другими приложениями

- •8.3.7.1. Твердотельное моделирование

- •8.3.7.2. Сборки

- •8.3.7.3. Полезные «мелочи»

- •Контрольные вопросы

- •9. Интерполяция. Аппаратные стойки чпу

- •9.1. Траектории движения

- •9.2. Основные задачи при интерполяции

- •9.3. Математическое решение уравнений движения

- •9.4. Реализация интегрирования в счпу

- •9.5. Счпу «Контур-2пт»*

- •9.6. Счпу «н22»**

- •9.7. Счпу «н33»*

- •9.8. Блок задания скорости (бзс) аппаратной стойки чпу

- •Контрольные вопросы

- •10. Системы связи счпу со станком

- •10.1. Позиционные кодовые счпу

- •10.2. Позиционная счетно-импульсная счпу

- •10.3. Контурные счпу

- •10.4. Частичная инвариантность по управлению

- •10.5. Первые поколения контурных счпу

- •10.6. Фазовый индикаторный и разностный режимы работы устройства связи с электроприводом

- •10.7. Расчетные соотношения для фазовых систем

- •10.8. Микропроцессорные стойки чпу

- •Контрольные вопросы

- •11. Микропроцессорные счпу и тенденции развития

- •11.1. Архитектура и возможности микропроцессорных систем управления типа сnс до 1990 года (однопроцессорные мпс км85, 2р-32м, 2с42-45, многопроцессорные мпс Нейрон и3, мс2101, 3с150, s8600)

- •11.2. Новые системы чпу

- •11.2.1. Архитектура открытой системы чпу

- •11.2.2. Открытое ядро чпу

- •11.2.3. Системы чпу с web-доступом

- •11.2.4. Система понятий стандарта iso 14649

- •11.2.5. Чпу, воспринимающие стандарт step-nc

- •11.2.6. Среда разработки управляющих программ для систем чпу AdvancEd

- •11.3. Примеры интеллектуальных счпу последнего поколения

- •12.2. Лвс: доступ к каналу, способы кодирования, типы сообщений, сетевые системы

- •Контрольные вопросы

- •13. Автоматизированные системы контроля и учета энергоресурсов (аскуэ)

- •13.1. Требования к автоматизированным системам контроля и учета энергоресурсов

- •13.2. Уровни аскуэ

- •13.3. Коммерческие и технические аскуэ

- •13.4. Первичные измерительные приборы

- •13.5. Первые российские аскуэ

- •13.6. Современные аскуэ

- •13.7. Аскуэ бытовых потребителей

- •13.8. Энергосбережение и аскуэ

- •Контрольные вопросы

- •14. Автоматизация котельных

- •14.1. Описание и классификация котельных установок

- •14.2. Котельная как объект регулирования

- •14.3. Регулирование нагрузки котла

- •14.4. Регулирование уровня воды в барабане котла

- •14.5. Регулирование температуры перегретого пара

- •14.6. Управление вентилятором

- •14.7. Управление дымососом

- •14.8. Система управления шиберами

- •14.9. Автоматика безопасности котельной

- •14.10. Определение параметров объекта регулирования, регуляторов и настройка аср Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •15. Автоматизация турбомеханизмов и энергосбережение

- •15.1. Характеристика турбомеханизмов

- •15.2. Расчет мощности на валу турбомеханизма

- •15.3. Регулирование производительности турбомеханизмов

- •15.4. Особенности регулирования скорости турбомеханизмов

- •15.5. Расчет экономической эффективности применения частотно-регулируемого электропривода

- •Список ЛитературЫ

- •Приложение ктс «Ресурс»

- •Ктс «Альфа Смарт», «Альфа Центр»

- •Птк «эком»

- •Технические характеристики аскуэ «Континиум»

- •Регистраторы аварийных событий

- •Список сокращений

- •Автоматизация технологических процессов и производств

8.2. Системы автоматизированного программирования уп

САП – это специальное программное обеспечение, реализующее комплекс алгоритмов геометрических и технологических задач подготовки УП и содержащее проблемно-ориентированный язык, обеспечивающий запись и ввод в ЭВМ исходной информации.

САП решает следующие задачи:

диалог с пользователем;

синтаксический контроль исходной информации на входном языке;

проектирование элементов технологического процесса обработки;

расчет траектории движения инструмента;

формирование и запись выходной информации на промежуточном языке;

выдача диагностических сообщений о разных этапах обработки исходной информации;

редактирование программ на уровнях входного, промежуточного выходного языков;

формирование УП на выходном языке для конкретного станка и выдача на программоноситель;

распечатка УП и сопроводительной документации;

хранение и тиражирование УП.

В комплект САП входит также сопроводительная документация – руководство технологу программисту и оператору ЭВМ.

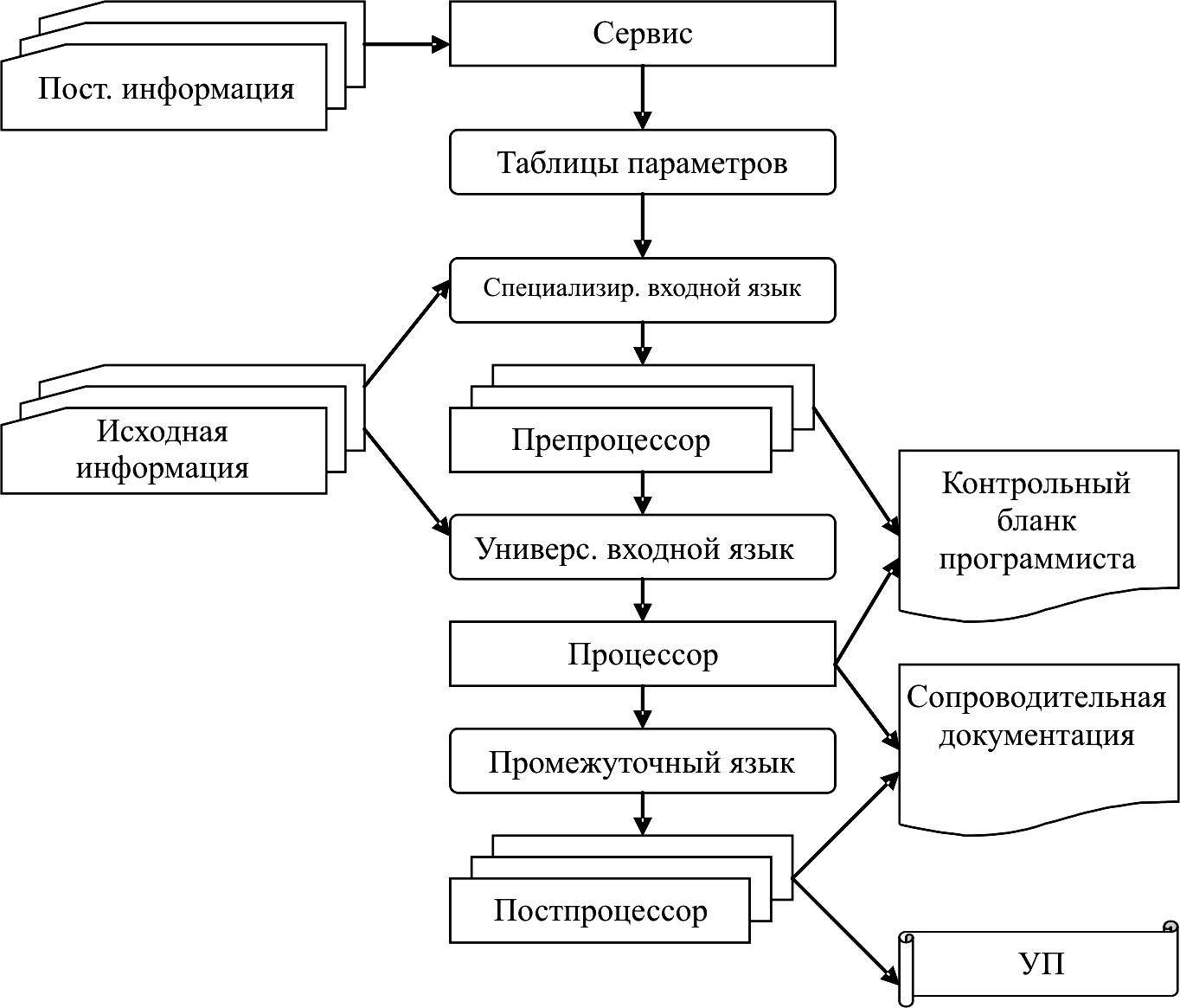

Типовая структурная схема САП дана на рис. 8.1. Функции отдельных модулей:

Постоянная информация – библиотека операций, технологических циклов, процедур, геометрических расчетов, таблиц параметров и т.д.

Рис. 8.1. Типовая структурная схема САП

Исходная информация – данные о заготовке и детали.

Препроцессор – проектирует план технологических операций, перечень и последовательность переходов, выбор схем закрепления, типа инструмента и т.д., трансляцию на универсальный язык.

Процессор – выполняет геометрические и технологические расчеты (количество проходов, режимы резания, вычисления траектории).

Постпроцессор – увязывает УП с особенностями и возможностями конкретных станков (привязка к координатам станка, типу датчиков и т.д.).

Уже к 1980 году в мире было разработано и эксплуатировалось более 150 САП. Развитие САП продолжается и в настоящее время в связи с применением САП для роботов, ГПМ, ГПС, для новых ЧПУ, с использованием САП непосредственно в СЧПУ станков типа CNC. В частности, ниже приводятся заметки из газеты о разработанных системах автоматизированного программирования пермскими инженерами.

Соло для станка с ЧПУ (Комсомольская правда, 1989)

Ваше производство станет более современным, появится возможность более эффективно использовать технику, и, соответственно, повысится производительность труда, значительно улучшится и качество продукции, если вы воспользуетесь новой разработкой пермского НПО «Алгоритм».

НПО «Алгоритм» предлагает для внедрения систему автоматизации программирования для станков с ЧПУ с инвариантным постпроцессором – САП-ПК (разработчики – В.И. Кореков, А.Г. Ашихмин, А.Д. Воронкин и др.). Система предназначена для автоматизированной подготовки управляющих программ для фрезерных, токарных, сверлильных, расточных, карусельных, электроэрозионных станков и отрабатывающих центров. Система эксплуатируется на персональных ЭВМ PC/XT, PC/AT и их отечественных и зарубежных аналогах, операционная система MS-DOS или совместимая с ней.

Основное преимущество САП-ПК по сравнению с аналогичными системами – ИНВАРИАНТНЫЙ ПОСТПРОЦЕССОР. В большинстве САП на каждый комплекс «станок – система ЧПУ» разрабатывается постпроцессор. В САП-ПК вместо постпроцессора технолог за 1–2 смены разрабатывает паспорт-таблицу, содержащую сведения о станке и системе ЧПУ. В настоящее время в САП-ПК – 200 паспортов на отечественные и зарубежные станки и системы ЧПУ с кодами ISO и БЦК-5.

В САП-ПК реализовано автоматическое построение рабочих проходов по схемам «зигзаг», «петля», «канавка», «эквидистанта» для выборки металла в зоне, ограниченной контуром сложной конфигурации.

САП-ПК обладает развитыми средствами графического отображения контура и траектории инструмента на экране дисплея (графические адаптеры HERCULES, CGA, EGA, VGA).

САП-ПК совместима с системами САП-ЕС, САП-СМ4 и разработана той же группой специалистов САП-ПК, обладает новыми возможностями, в ней исправлены ошибки и недостатки, присущие системам САП-ЕС, САП-СМ4.

Для ЭВМ СМ-4, СМ-1420 предлагается аналогичная система СПУП-СМ, также совместимая с САП-ЕС, САП-СМ4.

Наш адрес: 614064, Пермь, ул. Льва Шатрова, 23, НПО «Алгоритм». Телефоны: 28-89-30, 44-47-90.

Соло для станка с ЧПУ (Комсомольская правда, 1990)

СП «ЕВРАЗИЯ» предлагает УНИВЕРСАЛЬНУЮ СИСТЕМУ САПР-ЧПУ/2 с усовершенствованными ИНВАРИАНТНЫМ ПОСТПРОЦЕССОРОМ, ГРАФИЧЕСКИМ ПРОЦЕССОРОМ и ИНТЕРАКТИВНЫМ ГРАФИЧЕСКИМ ВВОДОМ на базе ПЭВМ IBM PC/XT/AT и пр.

Первая версия САПР-ЧПУ внедрена на 48 предприятиях страны.

Новая версия САПР-ЧПУ при подготовке управляющих программ к одно- или многоинструментальным станкам с ЧПУ и обрабатывающим центрам позволяет с помощью макроязыка создавать, хранить и использовать широкий набор параметризованных элементов, схем обработки и типовых деталей.

Трехмерный графический процессор САПР-ЧПУ/2 обеспечивает: контроль контура детали и траектории движения инструмента в ортогональных проекциях и аксонометрии, а также вращение вокруг любой оси в пространстве; двух… и трехмерное окно; отображение на экране дисплея в отладочном режиме сведений о технологических командах и канонических параметрах исследуемого участка траектории инструмента; вывод информации на любые модели плоттеров и принтеров.

ИНВАРИАНТНЫЙ ПОСТПРОЦЕССОР (IPP) САПР-ЧПУ/2 не имеет аналогов в отечественной и зарубежной практике, полностью доступен технологу-пользователю для адаптации к условиям своего производства и позволяет самостоятельно разрабатывать и пополнять библиотеку паспортов комплексов «станок – устройство ЧПУ» (кстати, более 200 паспортов фирма представляет бесплатно).

Постпроцессор САПР-ЧПУ/2 в отличие от САП СМ-4, САП ПК, ИСКРА-2 и «СПРУТ» позволяет использовать станочные подпрограммы и циклы устройств CNC с их графическим отображением на дисплее и плоттере и расчетом времени выполнения на станке, а специальный макроязык предоставляет технологу возможность самостоятельно вносить изменения и дополнения в разделы IPP САПР-ЧПУ.

В САПР-ЧПУ/2 реализован автоматический расчет траектории движения инструмента для выборок зон металла по схемам «петля», «зигзаг» и «спираль» для контуров произвольной конфигурации, содержащих препятствия любой формы.

Разработчики САПР-ЧПУ Н.М. Трухин, К.Б. Филиппович, В.И. Филиппович, С.А. Червонных, А.А. Томилов, Г.В. Клименков, обладающие 20-летним опытом создания и внедрения систем САП, САП-ЕС, САП-СМ, гарантируют заказчику бесплатное консультирование, сопровождение и передачу новых версий системы в период ее эксплуатации на предприятии. СП «ЕВРАЗИЯ» 3 раза в год проводит 2-недельные курсы по обучению системе САПР-ЧПУ.

Адрес: 614000, г. Пермь, ул. К. Маркса, 59. СП «ЕВРАЗИЯ». Телефоны: 44-68-54, 45-86-40, 45-74-98. Телетайп 134136 ТУР.

САП классифицируются в основном по назначению (плоская обработка контуров и плоскостей, объемная обработка контуров, обработка тел вращения, обработка отверстий, комплексная обработка корпусных деталей), по характеру структуры (универсальные для широкого круга деталей, специализированные), по уровню автоматизации, входному языку и другим критериям.

С целью унификации все САП выдают УП на промежуточном международном языке CL DATA (Cutter legation data – данные о положении инструмента). Постпроцессор стремятся сделать инвариантным, с применением диалоговой программы-настройщика, чтобы проще было привязать УП к конкретному станку (вызвать УП в формате данного станка).

Из известных отечественных универсальных САП можно указать ТЕХТРАН, ЕСПП, САП-ЕС, ЕСПС-ТАУ, САП-АРМ, из зарубежных – APT (США), FAPT (Япония), EXAPT, BASIC EXAPT (ФРГ).

Входные языки обычно называются по имени САП, но большинство из них выполнены на базе языка APT (Automatic Programming Tools – автоматическое программирование инструмента)*.

После 1975 года, с появлением роботов, развиваются САП для роботов с использованием соответствующих языков AL, VAL (США), FORTH-4.

С увеличением емкости памяти систем ЧПУ типа CNC появляются САП, встроенные в СЧПУ типа BOSH (ФРГ), FANUC-3T (Япония), обрабатывающие центры с СЧПУ FANUC6M-MODELE (Япония), MAZATROL-M (США).

Подготовка УП в этом случае ведется прямо на рабочем месте через графический дисплей в диалоговом режиме, используя технику меню. По мере выбора оператором варианта из ряда предложений, накопления информации в ЭВМ на экране дисплея возникают контуры заготовки и детали, разрабатываются технологические переходы, проектируется траектория инструмента, а нередко определяются режимы резания. После того, как информация в ЭВМ вся принята, УП транслируется в код ISO-7bit и может отлаживаться по первому изготовлению детали.

Входной язык позволяет просто задать геометрию обрабатываемого контура. Например, прямую линию можно описать такими (неисчерпывающими) способами:

две точки (X1, Y1, X2, Y2);

точка и угол (X,Y,);

точка, лежащая на перпендикулярной линии (X, L1);

точка и параллельная линия (X, Y, L1);

на заданном расстоянии от параллельной линии (S, L1);

касательная к двум окружностям (C1, C2). Здесь L1, C1, C2 – идентификаторы заданных линий или окружностей.

Окружность можно задать так:

координаты центра окружности и ее радиус;

точка на прямой линии, касательной к окружности и ее радиус;

две прямые, касательные к окружности и ее радиус;

прямая линия, касательная к искомой окружности радиуса R и вторая окружность, касательная к 1-й окружности.

Математическое обеспечение САП позволяет автоматически определить не только опорные точки контура детали, но и опорные точки эквидистанты.

Ряд дополнительных сведений по САП дан в книге Сосонкина В.Л. «Программное управление технологическим оборудованием» (М.: Машиностроение, 1991. С. 153–195).

Разработка постпроцессоров является традиционной задачей: еще до появления CAD/CAM-систем постпроцессоры входили в состав САП (систем автоматизации программирования), выполнявших роль средств автоматизации разработки управляющих программ для станков с ЧПУ. Геометрия обрабатываемой детали и технология обработки описывались в САП в текстовой форме (например, на языке АРТ), после чего выполнялся расчет траектории движения инструмента. Для результирующего описания траектории обычно использовался стандартный формат CLDATA (Cutter Locations DATA). Эти данные обрабатывались постпроцессором, который формировал управляющую программу (УП) для конкретной модели станка с ЧПУ.

Казалось, что развитие систем ЧПУ приведет к такой унификации форматов УП, что сделает постпроцессоры ненужными. Однако по ряду причин этого не произошло. Основная из них – стремление изготовителей оборудования с ЧПУ обеспечить пользователей собственными средствами автоматизации «ручного» программирования, реализованными в системе ЧПУ. Унификация формата УП осталась на уровне стандарта ISO, который носит достаточно общий характер и не избавляет от необходимости разработки постпроцессоров. Таким образом, и сегодня постпроцессоры входят в виде модулей в состав CAD/CAM-систем (или САМ-систем, далее мы не будем делать различий).

Потребность в разработке большого числа постпроцессоров и значительная трудоемкость их разработки привели к появлению средств автоматизации проектирования постпроцессоров. Эти средства прошли свой путь развития – от библиотек стандартных подпрограмм до специальных автоматизированных систем (генераторов постпроцессоров).

Сегодня практически любая CAD/CAM-система имеет в своем составе собственные генераторы для автоматизации разработки постпроцессоров. Эти генераторы используют во многом общие идеи, но различаются, так сказать, глубиной их реализации. Проблема состоит в том, что для разработчиков CAD/CAM-систем автоматизация проектирования постпроцессоров является второстепенной задачей, а основные их усилия направлены на решение других задач, в большей степени влияющих на положение выпускаемого продукта на рынке.

Данная ситуация привела к появлению на рынке фирм, специализирующихся на разработке таких генераторов постпроцессоров, которые могли бы встраиваться в CAD/CAM-системы или использоваться в качестве автономных средств автоматизации. Понятно, что уровень автоматизации проектирования постпроцессоров, обеспечиваемый этими генераторами, должен быть существенно выше того, который предлагается разработчиками CAD/CAM.

Наиболее известной из таких фирм является компания IMS Software, Inc. (США), выпустившая на рынок универсальный генератор постпроцессоров IMSpost. Эта разработка наиболее полно реализует современные идеи в области проектирования постпроцессоров, а именно:

действия постпроцессора по преобразованию траектории инструмента в управляющую программу описываются на специальном языке высокого уровня, в котором имеется возможность оперировать параметрами траектории инструмента и управляющей программы как понятиями языка. Этим достигается максимальная гибкость проектирования при одновременной простоте и компактности программы действий постпроцессора;

параметры, определяющие формат кадра, начала и конца УП, подготовительные и вспомогательные функции и другие характеристики управляющей программы, задаются в специальных настроечных таблицах (диалоговых окнах), что дополнительно упрощает проектирование и модификацию (редактирование) постпроцессора. Во многих случаях для разработки нового постпроцессора достаточно выполнить изменения в диалоговых окнах постпроцессора, взятого в качестве аналога;

с помощью специальных таблиц можно описать геометрию и взаимное расположение исполнительных органов и узлов станка с ЧПУ. Это обеспечивает автоматический расчет значений линейных и поворотных координат станка для каждого текущего положения инструмента, чем облегчается разработка постпроцессоров для многокоординатного оборудования с ЧПУ. Описание станка можно просматривать и редактировать в графическом режиме;

наиболее сложные алгоритмы постпроцессирования встроены в ядро IMSpost, что избавляет разработчика от необходимости решать такие задачи, как проблема нелинейности при многокоординатной обработке, замена серий «мелких» участков линейных перемещений на участки с круговой или сплайновой интерполяцией и др.

IMSpost позволяет быстро и эффективно создавать постпроцессоры для любых видов оборудования с ЧПУ – фрезерных обрабатывающих центров, многокоординатного оборудования, электроэрозионных и токарных станков. Генерируемые с помощью IMSpost постпроцессоры являются автономными системами и используют в качестве входной информации данные в формате CLDATA, которые подготавливаются CAM-системой. IMSpost адаптирован к форматам CLDATA следующих CAD/CAM-систем: CATIA, Cimatron, Euclid, MasterCAM, PowerMill, Pro/ENGINEER, SurfCAM, Unigraphics.

В нашей стране успешный опыт использования генератора IMSpost накоплен в ОАО «Волгобурмаш» (г. Самара), где разрабатываемые постпроцессоры интегрируются в CAD/CAM-системы Unigraphics и Cimatron. Поставки IMSpost в России осуществляет компания «Би Питрон», которая предоставляет заказчику документацию на русском языке, выполняет обучение и обеспечивает сопровождение.