- •3.Аморфтық құймалардың кристаллизациясы.

- •4.Интенсивті пластикалық деформация. (ипд)

- •7.Магнетрондық тозаңдату.

- •8.Газдық фазадан химиялық тұндыру.

- •10. Ультрадыбыстық беттік өңдеу.

- •11. Наноұнтақтарды алу әдістері: Газдық фазалық синтез әдісі.

- •12.Ұнтақтарды механикалық майдалау. Левитациялық- ағындық әдіс (flowing gas evaporation technique)

- •14. Плазмахимиялық синтез. Криохимиялық синтез.

- •7. Ультрадисперсті ұнтақ алудың физикалық және химиялық әдістері

- •8. Конденсацялық әдіс

- •1) Ерітіндіден шынықтыру кезінде тікелей толық кристаллизациялануы және бір- не көпфазалық поликристалдық құрылымның да, наноқұрылымның да түзілуі;

- •2) Ерітіндіден шынықтыру кезінде кристализация толық жүрмейді де аморфтық-кристалдық құрылым түзіледі;

- •13. Иондық-плазмалық тұндыру әдісі.

- •14. Импулсьтік электротұндыру әдісі

- •17. Шалаөткізгіштер технологиясы

- •18. Молекулярлы шоқтық эпитаксия әдісі

- •30.Наноматериалдардың құрылымын зерттеудің өрістік әдістері: өрістік электрондық және иондық микроскоптар.

1) Ерітіндіден шынықтыру кезінде тікелей толық кристаллизациялануы және бір- не көпфазалық поликристалдық құрылымның да, наноқұрылымның да түзілуі;

2) Ерітіндіден шынықтыру кезінде кристализация толық жүрмейді де аморфтық-кристалдық құрылым түзіледі;

3) ерітіндіден шынықтыру аморфтық күйдің түзілуіне алып келеді, ол наноқұрылымға тек ары қарай термиялық өңдеу кезінде ғана түрленеді. Үшінші түрдегі материалдар ең терең зерттелінген, олардың ең негізгі өкілі жапон зерттеушілерінің жасаған ерекше магнитті жұмсақ материалы - Finemet құймасы (Nb және Сu-ның аз ғана мөлшері бар Fe–Si–В құймасы) болып табылады. Мысалға сұйық ерітінділерді шашырату арқылы алынған, аморфтық ұнтақтарды өңдеу үшін қысым көмегімен ыстық өңдеу әдістері қолданылады. Бұл әдісті жоғары берікті А1–Y–Ni–Со құймасының көлемді үлгілерінің мысалында жапон зерттеушілері қолданған.

10. Пленкалар мен жабындылар технологиясы. Кеуексіз күйде, дәнектердің өлшемі 1-2 нм-ден және одан артық кең диапазонда болатын наноматериалдарды алуға бұл әдістер өте жарамды. Жалғыз шектеу – бұл пленкалар мен жабындылардың қалыңдығы микронның бөліктерінен жүздеген микронға дейін.

Тұндырудың физикалық әдістері де (Physical Vapor Deposition (PVD)), химиялық әдістері де (Chemical Vapor Deposition (CVD)), және солармен қатар электротұндыру және басқа әдістері қолданылады. Тұндыру әдістерін физикалық және химиялық әдістерге бөлу нақты емес, себебі көптеген физикалық әдістерде химиялық реакциялар қолданылады, ал химиялық әдістерде физикалық әсерлесу орын алады.

Азот не көміртегілі атмосферада доғалық разрядты туғызу – иондық тұндыру технологиясының ең кең тараған әдістерінің бірі; металл иондарының көзі ретінде металлдық катодтар қолданылады. Электрдоғалық буландыру өте өнімді, бірақ металл тамшы фазаларының пайда болады да, олардан құтылу арнайы конструкциялық шараларды қажет етеді.

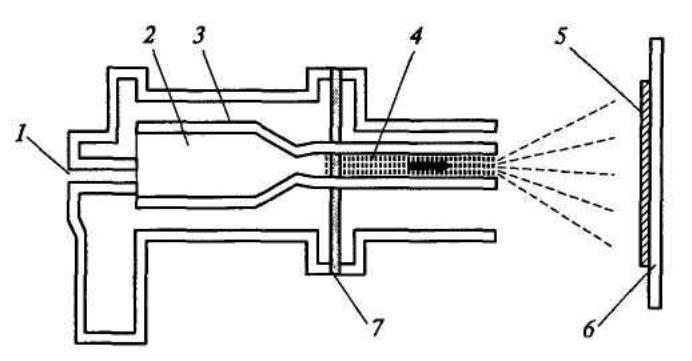

Иондық-плазмалық тұндырудың магнетрондық вариантында бұл кемшілік жоқ, бұл әдісте нысана (катод), катод пен анод арасында пайда болатын, төмен қысымдағы газдық разряд плазмасының иондарымен атқылау нәтижесінде буланады. Көлденең тұрақты магнит өрісі плазманы нысана маңйында жинақтап, буландурудың тиімділігін арттырады. Онда нысана тік бұрышты пішінде де, оның бетінде, магнит өрісінің күш сыызықтарының кіріс-шығыс аудандарында, «шашырату жолағы» пайда болады. Тозаңдатылатын подложкалар нысана үстінде орналасады, пленкалар құрамы мен структурасы бойынша біртекті болуы үшін, айналып тұрады. Магнетрондық тозаңдату көп жағдайға жарамды, оны тек металл нысаналарға емес, металл емес нысаналарға да қолданады. Магнетрондық тозаңдату қондырғысының схемасы:

1 – катод-нысана; 2 - тұрақты магнит; 3 – ток көзі; 4 - анод;

5 – электрондар траекториясы; 6 – тозаңдау зонасы (жолағы);

7 – магнит өрісінің кернеулігінің күш сызықтары. Магнетрондық тозаңдату кезінде подложкалардың температурасы жоғары емес (100 – 200 °С-ден төмен), сондықтан дәнектерінің өлшемі шамалы наноструктуралық пленкалар мен аморфтық пленкалар алу мүмкіндігі кеңейеді. Бірақ, доғалық әдістермен салыстырғанда, тозаңдату жылдамдығы бірнеше есе төмен.

Иондық-сәулелік өңдеу кезінде нысананың атомдары бетін иондық шоғырлармен атқылау нәтижесінде ұрылып шығады.

11. Наноқұрылымдық жабындыларды газотермалдық тозаңдату әдісі. Наноструктуралық жабындыларды газотермалдық тозаңдату әдісі кең тарап келеді. Шикізат ретінде түрлі оксидтік (А12О3–TiO2, A12O3–ZrO2, Cr2O3–TiO2, ZrO2–Y2O3 және т.б.) және карбидтік (WC–Co, Cr3C2–Ni және т.б.) композициялық наноұнтақтар колданылады. суретінде оттегі-көмірсутекті газ қоспаларын қолданатын қаттықұймалы ұнтақтарды газотермалдық тозаңдату қондырғысының схемасы көрсетілген.

Газотермалды тозаңдату қондырғысының схемасы:

1 – газ қоспаларын енгізу; 2 - араластырғыш; 3 – салқындату системасы; 4 – плазмалық баған; 5 - жабынды; 6 - подложка; 7 – ұнтақты енгізу

12.Сұйық күйден шынықтыру шарттарына байланысты наноқұрылымдардың түзілуі. Cұйық күйден шынықтыру ең кең тараған тәсіл. Бұл тәсілдің негізі 105-108 К/с жылдамдығымен сұйық күйден суытып ұруға негізделген. Ең басты ерекшелігі: құйманы тез суыту үшін барлық жағдайларды жасау керек,яғни кристалдану процесін алдын алу. Практиканың көрсетуі бойынша кристаллизацияны алдын алу үшін және айна тәрізді күйді дер кезінде тіркеу үшін сұйық құйманы суық төсенішпен әрекеттестіру керек. Практикада қолданылатын екі әдісі бар: 1) сұйық металлды айналып жатқан дискттің сыртқы беті бойынша құю, 2) металлды айналып жатқан дискттен алады.Бұл әдіс арқылы ені 1-200 мм, қалыңдығы 20-60мкм. Үздіксіз лента түріндегі фольганы алуға болады. Кристаллитердің туындау және өсу процестерін басқара отырып, аморфтық материалдарды бақыланатын рекристаллизациялық күйдіретін болсақ, кристаллитердің өлшемі кіші болатын (10-20 нм және одан да кіші) наноматериалдарды алуға болады, және олардың кеуектері болмайды. Сұйық күйден шынықтыру шарттарына байланысты наноқұрылымдарды үш түрге бөлуге болады:

1) ерітіндіден шынықтыру кезінде тікелей толық кристаллизациялануы және бір- не көпфазалық поликристалдық құрылымның да, наноқұрылымның да түзілуі;

2) ерітіндіден шынықтыру кезінде кристализация толық жүрмейді де аморфтық-кристалдық құрылым түзіледі;

3) ерітіндіден шынықтыру аморфтық күйдің түзілуіне алып келеді, ол наноқұрылымға тек ары қарай термиялық өңдеу кезінде ғана түрленеді. Үшінші түрдегі материалдар ең терең зерттелінген, олардың ең негізгі өкілі жапон зерттеушілерінің жасаған ерекше магнитті жұмсақ материалы - Finemet құймасы (Nb және Сu-ның аз ғана мөлшері бар Fe–Si–В құймасы) болып табылады. Мысалға сұйық ерітінділерді шашырату арқылы алынған, аморфтық ұнтақтарды өңдеу үшін қысым көмегімен ыстық өңдеу әдістері қолданылады. Бұл әдісті жоғары берікті А1–Y–Ni–Со құймасының көлемді үлгілерінің мысалында жапон зерттеушілері қолданған.