- •Введение

- •1.1 Характеристика форсунки м.26

- •1.2 Конструктивные особенности форсунки м.26

- •1.3. Параметры технического состояния форсунки

- •1.4. Анализ влияния показателей технического состояния форсунки на параметры дизеля в эксплуатации

- •1.5 Неисправности форсунки в эксплуатации

- •Работы форсунок на двигателе

- •1.7 Анализ методов восстановления распылителя

- •2. Технологическая часть

- •2.1. Подбор технологического оборудования

- •Где Дотп – дни отпуска 24 дня

- •2.3 Описание технологии ремонта форсунки

- •2.2. Описание разработанных технологических процессов и их характеристика. Разработка технологических карт

- •3. Конструкторская часть

- •4. Мероприятия по охране труда и технике безопасности.

- •Мероприятия, обеспечивающие безопасность и безвредность работы.

- •Размещение оборудования и безопасная организация рабочего места.

- •Средства индивидуальной защиты.

- •Влияние освещённости на глаза.

- •Естественное освещение.

- •Виды и системе вентиляции и отопления.

- •Отопление.

- •Правила пожарной безопасности на территории и в производстве.

- •5. Экономическая часть

1.5 Неисправности форсунки в эксплуатации

Основным признаком неудовлетворительной работы форсунки является дымный выпуск.

Причины неудовлетворительной работы форсунки — плохое качество распыливания вследствие износа запирающих конусов корпуса и иглы, износа сопловых отверстий, штифта и распыливающего конуса (штифтовые форсунки), закоксовывание распылителя, снижение давления впрыска топлива. По мере износа форсунки увеличивается ход иглы распылителя, ухудшается плотность прилегания иглы к корпусу по запирающему конусу (подтекание топлива), искажается форма сопловых отверстий.

У штифтовых форсунок при увеличении хода иглы распылителя, а также при износе поверхности соплового отверстия и штифта увеличивается пропускная способность.

Неодинаковое изменение пропускной способности между отдельными форсунками, установленными на двигателе, в сочетании с неодинаковым изменением давления впрыска увеличивают неравномерность подачи топлива по цилиндрам.

При увеличенном ходе иглы эффективное проходное сечение штифтового распылителя типа РШ-2х25 в положении иглы на упоре в корпус форсунки снижается, так как распыливающий конус, поднимаясь выше в сопле корпуса распылителя, сужает кольцевую щель, по которой топливо выходит из распылителя.

Наблюдаются случаи зависания иглы распылителя. Одна из причин зависания — перегрев распылителя вследствие перекоса форсунки, вызванного неравномерной затяжкой гаек крепления форсунки (неконцентричное расположение распылителя в отверстии головки цилиндров).

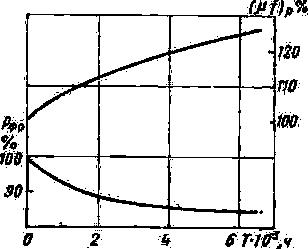

Стабильность параметров форсунок в процессе эксплуатации определяется стабильностью давления начала подъема иглы, эффективного суммарного сечения и сохранения склонности к дробящему впрыску. На рис. 2 приведены зависимости величин рфо и (fi/)p форсунок двигателей ЯМЗ-236 от времени работы в условиях эксплуатации. Снижение величины рф0 происходит прежде всего за счет усадки пружины, износа соединения штанга — хвостовик иглы и износа запорных конических поверхностей иглы и корпуса распылителя. Все пружины форсунок для повышения усталостной прочности подвергают дробеструйному наклепу. Снижению

Рис. Изменение величин Рфо и (μ f)р. в процессе

Работы форсунок на двигателе

усадки пружин способствует заневоливание их при температуре 110—120° С под нагрузкой, в 1,5—2 раза превышающей рабочую. При выполнении контактирующих поверхностей иглы и штанги в виде сфер, обращенных в одну сторону с небольшой разностью радиусов (выпуклая с меньшим радиусом на хвостовике иглы и вогнутая с большим радиусом на торце штанги), помимо быстрой приработки обеспечивается соосность штанги и иглы распылителя. Хорошие результаты по подвижности иглы распылителя и износостойкости соединения обеспечиваются также при выполнении этих поверхностей плоскими.

Износы этого соединения, а также износы запорных конических поверхностей иглы и корпуса распылителя происходят в основном в момент посадки иглы на седло. Эффективным средством снижения ударных нагрузок является уменьшение массы штанги форсунки (рис. 97) и увеличение ее податливости. Сила удара растет при увеличении давления начала подъема иглы (примерно на 5—7% при увеличении рфо на 10%). Поэтому работу форсунок с увеличенными массой штанги и давлением рфо целесообразно использовать

для сравнительных ускоренных испытаний форсунок различных вариантов на надежность.

В связи с тем, что снижение давления происходит наиболее интенсивно в первые часы работы, на заводе при выпуске форсунок давление начала подъема иглы регулируют на 10— 15 кгс/см2 больше установленного для данного двигателя.

Следует отметить, что принятый для автотракторных дизелей диаметр направляющей иглы 6 мм является скорее традиционным, чем обоснованным. При уменьшении диаметра иглы с 6 до 5,5 мм сила пружины при одних и тех же давлениях Рфо уменьшается на 21%, а при dn=5,0 мм — на 41%. Снижение диаметра направляющей иглы до 5,0 мм позволит повысить стабильность параметров форсунок, работать с большими значениями рфо и сократить габаритные размеры распылителей и форсунок.

Топливо, просачивающееся по зазору направляющая иглы — корпус распылителя, целесообразно отводить от форсунки так, чтобы пружина была полностью в топливе, т. е. отводить от верхней части форсунки. Если отвод топлива осуществляется в месте расположения нижних витков пружины, то пары воды, находящейся в топливе даже в незначительном количестве, могут конденсироваться на поверхности витков пружины, вызывая их коррозию. У таких форсунок довольно часты случаи поломок пружины.

Увеличение эффективного сечения распылителей происходит из-за износа сопловых отверстий абразивными частицами, присутствующими в топливе, причем сначала скругляются острые входные кромки, а затем увеличивается диаметр отверстий. Износы запорных конических поверхностей иглы и корпуса распылителя, соединения направляющая иглы — корпус также зависят от количества абразивных частиц в топливе. Исследования показывают, что при наличии в системе питания фильтра тонкой очистки топлива, обеспечивающего высокую тонкость отсева механических примесей, абразивные износы даже после длительной работы форсунок очень незначительны, в то время как работа форсунок на загрязненном топливе в течение 200— 300 ч может привести к полному выходу из строя распылителей. Поэтому чем более жесткие требования предъявляются к стабильности параметров форсунок, тем с большей тонкостью отсева должны использоваться на двигателе топливные фильтры. Гидроабразивная обработка сопловых отверстий распылителей скругляет острые входные кромки и поэтому несколько повышает стабильность величины (ц/)р в условиях эксплуатации.

Следует остановиться на материале распылителей. Мате--риалы корпуса и иглы распылителя должны иметь высокую твердость н износостойкость, стабильность размеров и геометрической формы, способность работать в условиях повышенных давлений и температур. Они должны хорошо обрабатываться.

Для изготовления корпусов распылителей автотракторных дизелей используют материалы 18ХНВА, ШХ15 или ХВГ, иглы распылителя — быстрорежущие инструментальные стали Р-18 и Р-9. Наибольшее распространение для корпусов распылителей получила цементируемая сталь 18ХНВА. Но эта сталь требует сложной термообработки для полного распада остаточного аустенита и, следовательно, для устранения изменения геометрических размеров распылителей в процессе эксплуатации или хранения. При нагреве до температуры свыше 180° С происходит снижение твердости.

Калящаяся сталь ШХ15 хорошо обрабатывается, имеет минимальные объем термической обработки и деформации. Термические деформации при термообработке распылителя из стали ШХ15 существенно меньше деформаций распылителя из цементируемых сталей. Недостатком этой стали является низкая теплостойкость. Теплостойкость можно повысить путем увеличения температуры отпуска, но при этом снижается твердость поверхности. Сталь ШХ15 можно использовать для изготовления распылителей двигателей с ненапряженным тепловым режимом.

Азотируемые стали имеют высокую износостойкость, твердость поверхности несколько выше, чем у цементуемых сталей. Кроме указанного, в результате азотирования резко повышаются антикоррозионные свойства и улучшается размерная стабилизация деталей. Снижение твердости происходит при повторных нагревах только свыше 600°С. К недостаткам этих сталей относится малая толщина и повышенная хрупкость азотированного слоя.

Нарушение герметичности по запирающему конусу распылителя

Ведет к подтеканию топлива после окончания впрыскивания и закоксовыванию распыливающих сопловых отверстий распылителя. Работа форсунки с негерметичными распылителями в первый период работы, как правило, не оказывает отрицательного влияния на процесс впрыскивания, а следовательно и на показатели рабочего процесса дизеля. Однако после нескольких сотен или тысяч часов работы, в зависимости от герметичности распылителя, форсунки дизеля и сорта применяемого топлива, на наружной поверхности распылителя, в районе распыливающих отверстий и в канале запирающего конуса откладываются продукты неполного сгорания топлива, которые, постепенно увеличиваются, искажают направление сруи и ухудшают качество распыливания. Значительные нарушения герметичности могут привести к разжижению масла дизеля топливам. Такая неисправность возникает вследствие ряда причин, к которым относятся: гидроабразование воздействия топлива в период впрыскивания, образование выбоин и местного наклепа на уплотнительных поясках иглы и корпуса распылителя при посадке иглы на седло из-за наличия посторонних частиц в топливе, усталостные разрушения вследствие динамического воздействия иглы при ее посадке, качество выполнения конусного соединений.

Зависание игл распылителей

Происходит в результате попадания из топлива мелких металлических частиц в зазор между прецизионными поверхностями, наличие фреттинга коррозии, деформация корпуса от монтажных усилий и давления топлива, низкого качества изготовления и действия поперечных сил от деталей механизма запирания иглы. При этом установлено, что для распылителей с зазором 2,5 мкм частицы размером 4 мкм и выше вызывают заклинивание игл.

Износ цилиндрических поверхностей иглы и ее направляющей

Этот износ обычно мал. Износ иглы и ее направляющих обусловлен главным образом воздействием механических частиц, проходящих через зазор. Износ зависит от величины зазора, концентрация абразивных частиц и остаточного давления в линии высокого давления топлива, которое определяет скорость и продолжительность течения топлива через зазоры.

Падение давления начала впрыскивания

Во время эксплуатации наиболее распространенная неисправность в работе форсунок любых дизелей. Так, для форсунок некоторых малооборотных дизелей за 500 часов работы давление р0 снижается на 15-20 %.Для форсунок тракторных и комбайновых дизелей изменение давления впрыскивания, не считаемое за отказ, допускается не более 15 %.

Падение давления р0 ведет к изменению процесса впрыскивания топлива на режимах малых цикловых подач и низкой частоты вращения коленчатого вола. Например, после снижения давления р0 с 32 до 25 Мпа в форсунке дизеля 11Д45 цикловая подача топлива на холостом ходу возросла на 85 %, хотя такое изменение давления не сказало заметного влияния на параметры топливоподачи на номинальном режиме.

Причинами падения давления р0 является нестабильное положение (по высоте) регулировочного винта, а также износ сопрягаемых опорных поверхностей регулировочного винта, пружины и ее тарелок, иглы и запирающего конуса распылителя. Немаловажное значение в связи с этим имеют шероховатость, геометрическая форма и твердость сопрягаемых поверхностей, а также качество выполнения пружины (особенно ее нерабочих витков) и соосность всех деталей запирания иглы.

Результаты измерения давления р0 зависит и от метода контроля его на опрессовочных стендах. Поэтому регулирование форсунок следует проводить на стенде, имеющим аккумулятор, обеспечивающий плавный подъем давления в момент, предшествующий давлению р0

Закоксовывание распылительных отверстий распылителя

Возникает в следствии негерметичности запирающих конусов и длительного протекания конечной фазы подачи топлива, а также в результате воздействия газов, нагретых до высокой температуры, на топливо, часть которого остается в распылителе между запирающим конусом и распыливающими отверстиями после окончания начала впрыскивания. Закоксовывание происходит, когда давление топлива в распылителе после окончания впрыскивания ниже давления газов в цилиндре дизеля, и последние проникают в карман корпуса распылителя.

Интенсивность закоксовывания можно уменьшить, если снизить шероховатость наружной и внутренней смазываемых газами, поверхностей распылителя и подобрать соответствующий материал для деталей.

Износ распыливающих отверстий

Ведет к нарушению процесса впрыскивание сгорания топлива. Износ распыливающих отверстий распылителя зависит от качества их выполнения, скорости движения топлива при впрыскивании, засоренности топлива, температуры соплового наконечника распылителя и износостойкости применяемого материала.

В таблице1.3 приведены неисправности форсунки и методы их устранения.

Таблица1.3

Неисправности форсунки и методы их устранение

Наименование неисправности |

Вероятная причина |

Метод устранения неисправности |

Потеря герметичности по запирающим конусам, изменение пропускной способности сверх допустимых пределов |

Закоксовка распылителя, закупорка распыливающих отверстий

Выработка ресурса распылителя |

Чистка распылителя стальной проволокой диаметром 0,25 мм или замена распылителя

Замена распылителя |

Зависание иглы распылителя |

Потеря подвижности иглы в корпусе распылителя |

Замена распылителя |

Снижение давления начала впрыскивания сверх допустимых пределов |

Усадка пружины, приработка распылителя

Износ запирающих конусов распылителя |

Подрегулировка форсунки

Замена распылителя |

Течь топлива из под штуцера форсунки |

Износ запирающих конусов распылителя

Смятие уплотняю-щих поверхностей штуцера Отворачивание штуцера |

Замена штуцера

Затяжка штуцера моментом 98…118 Нхм |

Течь топлива из под гайки распылителя |

Отворачивание гайки распылителя |

Затяжка гайки распылителя моментом 69…78 Нхм |

Течь топлива из под уплотнительного кольца эксцентрика |

Срезание уплотнительного кольца при сборке или эксплуатации |

Замена уплотнительного кольца |

Разрушение сетчатого фильтра |

Прорыв сетки фильтра при его засорении |

Вынуть фильтр из штуцера, завернуть штуцер, пролить топливом, собрать |