- •Инженерные сети

- •Инженерная подготовка территории

- •Благоустройство и озеленение

- •Основные здания и сооружения

- •Надшахтные здания

- •Разгрузочные эстакады, галереи, приемные бункера

- •Калориферные установки

- •Отвалы пустых пород

- •Ремонтные мастерские рудника

- •Склады взрывчатых материалов

- •2.1, Классификация схем и способов вскрытия рудных месторождений

- •2.2 Выбор места расположения стволов

- •2.3. Типы и назначение стволов

- •Сравнение вертикальных и наклонных стволов при скиповом и клетевом подъемах.

- •2.4. Околоствольные дворы

- •2.5. Схемы подготовки горизонтов

- •2.6. Выбор схемы и способа вскрытия рудничных полей

- •3.1.4. Механическая отбойка

- •3.J.5. Самообрушение

- •3.2.2. Механизированная доставка отбитой руды

- •3.3. Вторичное дробление

- •3.4.2. Способы поддержания очистного пространства

- •4.3. Система разработки с этажным принудительным обрушением руды

- •4.4. Система разработки с подэтажным обрушением руды

- •4.5. Система разработки с самообрушением руды

- •4.6. Система разработки горизонтальными слоями с закладкой

- •4.7. Система разработки нисходящими слоями с твердеющей закладкой

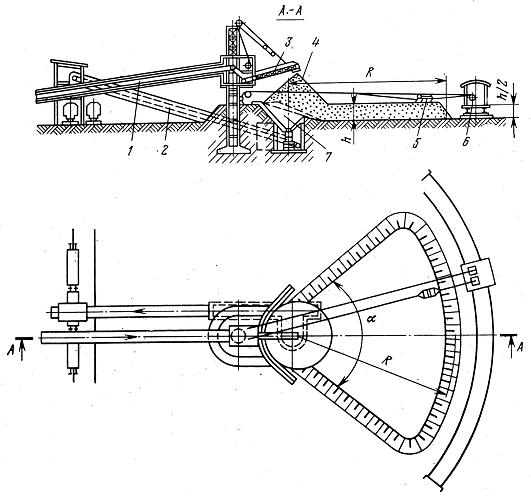

Разгрузочные эстакады, галереи, приемные бункера

Разгрузочные эстакады — открытые горизонтальные или наклонные инженерные сооружения, служащие для откатки подвижного состава от надшахтного здания к приемным бункерам, на склады, отвалы, обогатительные фабрики. Эстакады могут быть выполнены из металла, железобетона и дерева.

Предельный угол наклона и расположение эстакад в плане определяется схемой околоствольных сооружений. Высота их расположения над землей должна удовлетворять требованиям СНиП, ширина зависит от числа рельсовых путей.

Конвейерные галереи — это закрытые эстакады, оборудованные конвейерами. Габариты галерей зависят от числа и размеров устанавливаемых в ней конвейеров и ширины проходов.(рис.1.13).

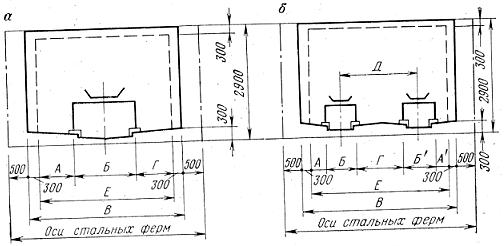

Рис. I.13. Схемы поперечных сечений галерей:

а — для одного конвейера; б — для двух

Пролетные строения галерей выполняются из стальных решетчатых сварных ферм по 18, 24 и 30 м, покрытия и перекрытия — из сборных железобетонных плит, стеновое ограждение — из утепленных панелей с деревянным каркасом, обшитым с двух сторон асбоцементными волокнистыми листами, или легкобетонное.

Обшивка стен холодных галерей выполняется из асбоцементных листов, кровля — из рулонных материалов с устройством защитного покрытия.

Приемные бункера (рис. I.14) располагают в непосредственной близости от станка копра. Конструкция, форма и размеры их сечений зависят от компоновки сооружения, требуемого запаса материала, способов загрузки и выгрузки, типа несущих конструкций, физических свойств хранимых материалов. Бункера бывают стальные,4 монолитные железобетонные, сборные железобетонные и смешанной конструкции.

Расход материала на 1 т емкости бункера зависит от его размеров и формы.

Рис. I.14. Схемы бункеров:

а — односторонний; б — двухсторонний; в – с центральной загрузкой; г – со складчатым дном; д – с центральной и боковой разгрузкой; е – с плоским дном; ж – силосный; з – с подвесным параболическим дном; и – с конусным дном; к – с конусообразным дном и верхом

Углы наклона ребер бункеров должны быть не менее угла трения материала о стенки бункера.

Для защиты внутренней поверхности стенок от истирания и разрушения вследствие ударов кусков материала при загрузке применяют различного рода футеровки (каменное литье, стальные листы, шлакоситалловые плиты, чугунное литье и др.).

В последнее время все большее распространение стали получать футеровки из шлакоситалла, износостойкость которого в 10 раз выше, чем углеродистой стали и серого чугуна. К стенам бункеров такие футеровки крепятся при помощи замазки.

Форма и размеры подземных бункеров в дробильно-перегрузочных пунктах, размеры аккумулирующих емкостей (рудоспусков) на каждом руднике решаются в зависимости от конкретных условий.

Калориферные установки

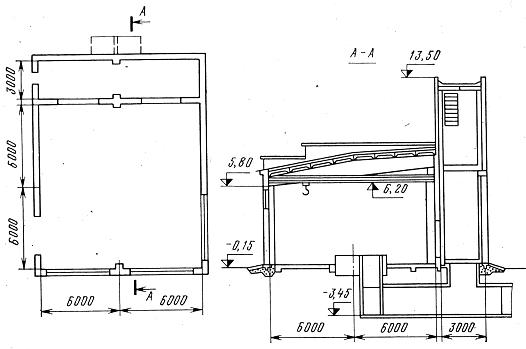

Калориферные установки служат для подачи подогретого воздуха в шахту в холодное время года. Температура воздуха в устье ствола должна быть не менее +2°С. (рис. I.15)

В зависимости от системы вентиляции шахты установки располагают или рядом с надшахтным зданием или рядом со зданием вентиляторов. Подача подогретого воздуха в ствол осуществляется непосредственно через калориферный канал или через специальный канал, где он предварительно смешивается с холодным воздухом.

Калориферные установки рассчитывают, исходя из самой низкой температуры, зафиксированной в данном географическом районе.

Размеры зданий калориферных установок определяются в зависимости от числа калориферов и их поверхности нагрева. В качестве теплоносителя применяют пар или перегретую воду. Температуру воздуха регулируют изменением количества теплоносителя либо изменением поверхности нагрева калориферов.

Рис. I.15. Калориферная установка производительностью 30 — 60 м3/с

При определении расхода тепла необходимо учитывать его потери в подземном канале и в устье ствола шахты, составляющие в среднем 5 % от общего расхода. Независимо от вида теплоносителя в калориферных установках следует предусматривать обводные каналы с уклоном не менее 0,005 в сторону ствола шахты. Не рекомендуется примыкание канала со стороны людских подъемов. Калориферные каналы, как правило, заглубляются в землю на 1,5—2,5 м. При высоком уровне грунтовых вод и небольшом сечении каналов подогретый воздух в ствол целесообразно подавать выше уровня земли. Каналы сечением 2—6 м2 принято разветвлять на два рукава для равномерной подачи подогретого воздуха.

Здания калориферных установок оборудуются грузоподъемными механизмами.

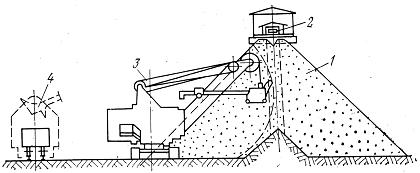

Склады руды

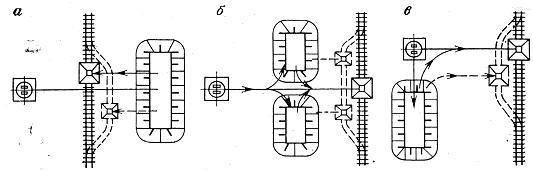

Склады руды служат для накопления и хранения руды и по своему назначению делятся на аварийные, раздаточные и регулировочные (рис. I 16). Их емкость зависит от производительности шахты, условий работы предприятия и потребителя.

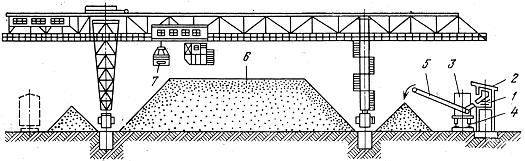

Склады оборудуются стационарными погрузочными устройствами (грейферные краны, порталы, скреперные установки) либо передвижными (автомобильные и тракторные погрузчики, ленточные конвейеры) погрузочными устройствами. Широкое применение на складах получили стационарные установки с использованием мостовых грейферных кранов (рис. I.17).

Рис. I.16. Шахтные склады руды:

а – аварийные большой емкости; б, в – регулировочные

Рис. I.17. Грейферный склад с мостовым перегружателем:

1 — конвейер прямой подачи; 2 — разгрузочная тележка; 3 — самоходный штабелер; 4 — рельсовый путь; 5 — поворотный консольный конвейер; 6 — основной штабель; 7 — грейфер

Стационарные склады, оборудованные скреперными установками (рис. I.18) и ленточными конвейерами, имеют небольшую емкость штабелей, поэтому большого распространения на крупных предприятиях не получили.

Рис. II.21. Схема скреперного склада:

1 — ленточный конвейер прямой подачи; 2 — ленточный конвейер обратной подачи; 3 — высотная стрела; 4 — первоначальный штабель; 5 — скрепер; 6 — скреперная установка; 7 — разгрузочный бункер

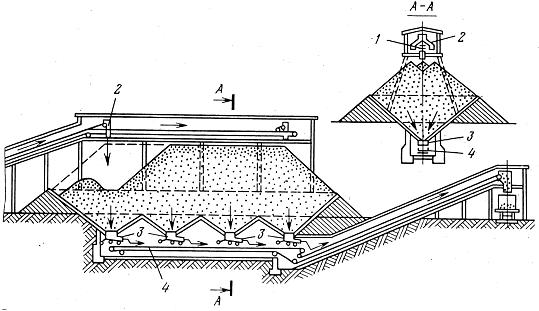

Эстакадные склады (рис. I.19) не требуют распределительного механизма. Основной недостаток — ограниченная емкость.

Полубункерные склады (рис. I.20) — одна из разновидностей эстакадных. Их днище выполняется в виде воронки, а разгрузка производится на ленточные конвейеры, находящиеся под полубункером.

Для накопления готовой к отправке руды сооружаются открытые и закрытые склады, а также бункерные и полубункерные устройства.

Рис. I.19. Эстакадный склад с одноковшовым экскаватором:

1 — штабель; 2 — ленточный конвейер прямой подачи; 3 — экскаватор; 4 — педвижной состав

Рис. I.20. Полубункерный склад:

1 — конвейер; 2 — разгрузочная тележка; 3 — питатели; 4 — сборный конвейер

Выбор схемы бункера зависит от вида ископаемого, внешнего транспорта и материала бункера.

Полубункеры отличаются от бункеров тем, что запас руды в них хранится в штабелях, расположенных на уровне или ниже уровня земли, с конусообразным или траншейным основанием. Для защиты руды от атмосферных осадков полубункеры иногда сооружают крытыми. При безбункерной погрузке руда поступает на внешний транспорт непосредственно из шахты при помощи желобов, конвейеров, экскаваторов и кранов.

Усреднительные склады служат для подачи на фабрику руды постоянного, ранее запрограммированного содержания, что позволяет обеспечить устойчивый режим работы фабрики, повысить извлечение компонентов в концентрат и улучшить его сортность. Это достигается разработкой технологических погоризонтных и поблочных карт с выделением сортов и типов руд, обоснованием мест размещения усреднительных складов, их объема, порядка работы и средств механизации.

Наиболее простой и доступный по исполнению метод усреднения руды — ее послойная укладка в ячейках бункеров за счет непрерывного реверсивного движения Челноковых ленточных конвейеров вдоль секций бункера.

Емкость усреднительных складов колеблется в пределах 10—20-дневного запаса руды. Укладка руды в штабеля обычно производится тонкими слоями, что позволяет при взятии руды из штабеля обеспечивать хорошее усреднение ее качества. Разгрузка усреднительных штабелей производится экскаваторами либо специальными разгрузочными машинами (рудоусреднителями).

Для взвешивания руды с целью устранения недогруза и перегруза транспорта на шахтах оборудуются весовые и дозирующие устройства.