- •Инженерные сети

- •Инженерная подготовка территории

- •Благоустройство и озеленение

- •Основные здания и сооружения

- •Надшахтные здания

- •Разгрузочные эстакады, галереи, приемные бункера

- •Калориферные установки

- •Отвалы пустых пород

- •Ремонтные мастерские рудника

- •Склады взрывчатых материалов

- •2.1, Классификация схем и способов вскрытия рудных месторождений

- •2.2 Выбор места расположения стволов

- •2.3. Типы и назначение стволов

- •Сравнение вертикальных и наклонных стволов при скиповом и клетевом подъемах.

- •2.4. Околоствольные дворы

- •2.5. Схемы подготовки горизонтов

- •2.6. Выбор схемы и способа вскрытия рудничных полей

- •3.1.4. Механическая отбойка

- •3.J.5. Самообрушение

- •3.2.2. Механизированная доставка отбитой руды

- •3.3. Вторичное дробление

- •3.4.2. Способы поддержания очистного пространства

- •4.3. Система разработки с этажным принудительным обрушением руды

- •4.4. Система разработки с подэтажным обрушением руды

- •4.5. Система разработки с самообрушением руды

- •4.6. Система разработки горизонтальными слоями с закладкой

- •4.7. Система разработки нисходящими слоями с твердеющей закладкой

3.4.2. Способы поддержания очистного пространства

Поддержание очистного пространства — совокупность мероприятий по предупреждению вредных последствий проявления горного давления в очистных выработках в целях обеспечения безопасности и необходимых условий работы. Поддержание очистного пространства применительно к подземным работам называют управлением горным давлением.

Различают следующие способы поддержания очистного пространства при добыче руды:

естественное;

обрушение налегающих пород с погашением очистного пространства;

искусственное.

Естественное поддержание очистного пространства Осуществляется за счет естественной устойчивости налегающих пород, а также устойчивости оставляемых в очистном пространстве участков руды — целиков, которые обеспечивают опору подрабатываемой толще пород. Горное давление при этом регулируется за счет выбора размеров очистного пространства, расположения, формы и размеров поддерживающих целиков.

Рудные целики бывают постоянными (неизвлекаемыми) и временными (отрабатываемыми со значительным опозданием, во вторую стадию). По форме целики делятся на ленточные или панельные, изолированные или опорные (в виде колонн). В сечении колонны бывают круглыми или квадратными, иногда прямоугольными, ромбическими или эллиптическими. Опорные целики оставляются при пологом и наклонном залегании. При крутом падении целики оставляют лентами.

Д иаметр

опорных целиков изменяется в пределах

3—8 м, а расстояние между их осями может

составлять 6—20 м. Ленточные целики при

крутом падении располагают через 30—100

м, их поперечные размеры достигают

6—30 м. Оставление целиков приводит к

значительными потерями в них руды.

Снизить потери можно, оставляя через

100—200 м панельные (барьерные) целики

увеличенной ширины (20 м, а иногда до

30—40 м), а между ними — небольшие

изолированные опорные целики. Они

воспринимают не всю массу налегающих

пород (массив высотой Н),

а

только ее часть (массив высотой Ни

при

крепких упругих рудах #i

= 0,6-f0,8#,

а при мягких пластичных Н\

= 0,35-н0,45

Н).

Панельные

(барьерные) целики воспринимают всю

массу налегающих пород (рис. 5.32).

иаметр

опорных целиков изменяется в пределах

3—8 м, а расстояние между их осями может

составлять 6—20 м. Ленточные целики при

крутом падении располагают через 30—100

м, их поперечные размеры достигают

6—30 м. Оставление целиков приводит к

значительными потерями в них руды.

Снизить потери можно, оставляя через

100—200 м панельные (барьерные) целики

увеличенной ширины (20 м, а иногда до

30—40 м), а между ними — небольшие

изолированные опорные целики. Они

воспринимают не всю массу налегающих

пород (массив высотой Н),

а

только ее часть (массив высотой Ни

при

крепких упругих рудах #i

= 0,6-f0,8#,

а при мягких пластичных Н\

= 0,35-н0,45

Н).

Панельные

(барьерные) целики воспринимают всю

массу налегающих пород (рис. 5.32).

Естественное поддержание очистного пространства возможно при устойчивых рудах и вмещающих породах и глубине разработки не более 1000—1500 м. Если руды малоценные, то целики не отрабатывают и потери руд достигают 40—60 %.

Обрушение налегающих пород с погашением очистного пространства. Используется, когда естественным путем поддерживать его невозможно или нецелесообразно (из-за больших потерь руды в целиках). Обрушение позволяет:

снизить опорное давление в соседних очистных блоках, где ведутся очистные или подготовительно-нарезные работы;

избежать воздушных ударов, возникающих при самопроизвольном обрушении в отработанное пустое пространство больших масс налегающих пород.

Обрушение налегающих пород на отбитую руду обеспечивает:

создавая обнажения, превышающие предельно допустимые и вызывающие самообрушение пород сразу вслед за отбойкой руды;

принудительно обрушая налегающие породы минными или скважинными зарядами ВВ по разреженной сетке.

При таком управлении горным давлением отбитую руду в основном выпускают под обрушенными породами. Это приводит к перемешиванию отбитой руды с пустыми породами, ее обеднению (разубоживанию). Сильно разубоженную руду извлекать невыгодно, поэтому добыча с обрушением налегающих пород может сопровождаться также повышенными потерями. Обрушение пород применяют в том случае, когда допустимо обрушение поверхности, а во вмещающих породах, находящихся в зоне обрушения, отсутствуют водоносные слои и плывуны, которые могут прорваться в подземные выработки. Недопустимо также, чтобы отбитая руда слеживалась или самопроизвольно возгоралась (руды с высоким содержанием серы). Искусственное поддержание очистного пространства. Это - наиболее трудоемкий и дорогостоящий технологический процесс поддержания. Искусственное поддержание целесообразно, ко-| да другие способы неприемлемы технически или не обеспечивают достаточно полной и чистой выемки руд.

Рис. 5.33. Способы искусственного поддержания очистного пространства:

а — закладкой; б — крепью (вариант с усиленной распорной крепью); в — крепью и закладкой (вариант со станковой крепью); г — крепью с последующим обрушением пород (вариант с индивидуальной стоечной крепью)

Искусственное поддержание очистного пространства при добыче руды осуществляют с помощью закладки или крепления различными конструкциями (рис. 5.33.).

Крепь применяют для поддержания очистного пространства только на время очистной выемки. Как правило, используют деревянную крепь как самую дешевую, изредка металлическую в виде стоек и рам. При добыче руды механизированными комплексами применяют передвижную механизированную металлическую крепь. Чаще крепью поддерживают лишь призабойное пространство, а в уже выработанном пространстве крепь удаляют: деревянную подрывают накладными зарядами или выдергивают лебедками; 530 металлическую частично или полностью разбирают; механизированную передвигают, чем вызывают обрушение вмещающих пород для снижения давления на оставшуюся крепь.

Поддержание очистного пространства крепью и последующее обрушение пород в чистом виде применяют только в маломощных залежах, например в пологих пластах калийных и марганцевых руд. При большой и средней мощности крепь сама по себе не может выдерживать горного давления, поэтому применяется вместе с закладкой (если необходимо поддерживать выработанное пространство и после выемки руды).

Закладка — заполнение выработанного пространства различными материалами, способными воспринимать нагрузки от горного давления, для предотвращения обрушения. Различают закладку одновременную и последующую. Одновременная закладка производится участками (слоями) по мере ведения очистных работ в блоке, а последующая — после отработки очистных камер с целью создания благоприятных условий для предстоящей разработки междукамерных целиков.

На разных этапах развития техники и технологии закладки выработанного пространства пытались классифицировать входящие в нее способы. В качестве классификационных признаков принимались: наличие или отсутствие вяжущих компонентов, образование связей между материалом, составляющим закладочный массив, а также агрегатное состояние закладки в процессе ее транспортирования и распределения в выработанном пространстве рудников.

Представленная классификация закладки основана на различиях, связанных с количеством воды (%), используемым в процессе приготовления, транспортирования и укладки закладочной смеси. По этому признаку выделяются три класса закладки: сухая, пульповая и водная.

По нарастанию содержания воды, участвующей в процессах транспортирования и формирования, определены группы закладки в указанных классах (табл. 5.3).

Сухая закладка представлена следующими группами: породной; бутовой, имеющей воду в растворах для кладки; консолидированной, предполагающей обработку водой или химическими растворами; инъекционной — породной, обработанной инъекционными растворами.

Практически консолидированную, инъекционную и льдопородную закладки можно определить как комбинированные технологии.

Пульповую

закладку можно

разделить на группы, используя различия

в плотности раствора при его

транспортировании, а как уточняющий

признак — определить наличие вяжущего

и его вид. Водная

закладка предполагает

намораживание закладочного

массива .

По

способу подачи закладочного материала

в выработанное пространстве различают

самотечную, механическую, пневматическую

закладку.

.

По

способу подачи закладочного материала

в выработанное пространстве различают

самотечную, механическую, пневматическую

закладку.

При самотечном способе подачи закладочный материал заполняет выработанное пространство камеры под действием собственной массы сверху, как в бункер. При этом используются: вмещающие породы, получаемые попутно при проведении полевых подготовительных и вскрывающих выработок; породы, специально для этого добываемые на поверхности и спускаемые под землю; породы, выделенные из рудной массы при подземной предконцентра-ции (породоотборке). Иногда закладочный материал получают из камер, создаваемых в контактирующих с рудным телом вмещающих породах. Самотечная закладка — самый дешевый вид закладки, но она имеет и существенный недостаток: значительную (до 20—35 %) усадку закладочного материала.

При сухой закладке закладочный материал размещают в выработке под действием собственной массы либо при помощи машин механического действия. Для заполнения пространства, как правило, используют пустую породу от проведения выработок. В перспективе эта технология будет применяться как составная часть при бутовой закладке и при возведении искусственных массивов инъекционным способом, а также при формировании монолитного массива под действием нагрузок или других физических процессов при консолидированной закладке.

Сухую закладку могут распределять в выработанном пространстве механическим способом. Как правило, эту технологию применяют при отработке очистного блока горизонтальными или слабонаклонными слоями, начиная с нижнего. В выработанное пространство закладочный материал поступает самотеком по восстающим. Для распределения по выработанному пространству используют скреперные установки или самоходное оборудование. Коэффициент усадки механической закладки тоже сравнительно высок (до 15-—25 %), под кровлей остается незаполненное пространство высотой не менее 0,5—1 м.

На отдельных рудниках при механическом способе применяют конвейеры и метательные машины. Однако из-за очень жестких требований к крупности и абразивности закладочного материала, необходимости частых перестановок конвейера или его секций и небольшой дальности метания закладочных машин эти виды механической закладки широкого распространения не получили.

При пневматическом способе подачи для перемещения закладочного материала по трубам и забрасывания его в выработанное пространство используется энергия сжатого воздуха. Закладочным материалом служат дробленые неабразивные породы крупностью от 5—8 до 60—80 мм с примесью 10—15 % глины. На рудниках обычно применяют переносные пневмозакладочные машины, которые перемещают закладочный материал по трубопроводу на сравнительно небольшое расстояние (до 50—70 м), а иногда только забрасывают его в выработанное пространство на 10—15 м (чуть дальше метательных машин). Достоинством пневмозакладки является небольшая усадка (до 10—15 %). К ее недостаткам можно отнести: весьма значительный износ трубопровода и деталей закладочных машин; сильное пылеобразование; требования к качеству закладочного материала и высокий расход сжатого воздуха (около 150 м"7м3 закладочного материала).

При бутовой закладке используют каменные блоки различного размера и скрепляют их вяжущим раствором (аналогично с кирпичной кладкой). Бутовая закладка применяется на глубоких и сверхглубоких рудниках. Заполняют не все выработанное пространство, а лишь участки, граничащие со смежными блоками, а в оставшуюся часть блока подают породную закладку. Достоинство бутовой закладки — сокращенный до минимума расход воды, что имеет большое значение для снижения относительной влажности рудничной атмосферы. Недостаток — сложность механизации работ.

При консолидированной закладке формируется монолит под воздействием пара или других реагентов на уже размещенную в очистном пространстве сухую закладку.

При инъекционной закладке происходит предварительное заполнение выработанного пространства сухой закладкой в результате проводимых закладочных работ или дробленой породой от самообрушения очистной камеры, а затем производится подача по трубам с поверхности вяжущего раствора. Раствор проникает в пустоты дробленой породы и превращает ее в монолит. Как правило, монолит, образованный таким способом, имеет незначительную прочность. 534

Раствор обычно подают иод давлением 1—1,5 МПа снизу вверх, т.е. методом восходящего потока. Радиус распространения инъекционного раствора в сыпучей закладке достигает 10 м, а иногда и более. Делаются попытки подавать раствор самотеком (сверху вниз) при крупнокусковой самотечной неуплотнившейся закладке.

Достоинства инъекционного способа закладки:

благоприятные условия трубопроводного транспортирования пульпы;

возможность прекращения процесса дальнейшего обрушения пород;

использование для закладки шахтной породы без выдачи ее на поверхность и дополнительного дробления.

Недостатки инъекционного способа закладки:

• сложность управления распространением раствора в сыпучей среде;

• неравномерная прочность участков закладочного массива. Инъекционный способ имеет перспективы для применения в

различных условиях:

восстановление устойчивости пород, что имеет значение при выемке руды под охраняемой территорией. Это — единственный надежный способ ликвидации последствий самообрушений;

использование при зонном омоноличивании массива для выемки междукамерных целиков.

Применение постовой закладки началось в середине 80-х гг. XX в. Для обеспечения хорошей транспортабельности данного вида закладки используют фракции минеральных отходов с хорошими коллоидными свойствами, удерживающие воду в количестве, достаточном для цементации закладки. В составе пасты желательно наличие не менее 15 % фракций, размер которых не превышает 20 мкм.

Паста — материал, который содержит воду в поровом пространстве в количестве, достаточном для обеспечения его текучести. При транспортировке пасты по трубопроводу поток разделяется на две фазы: твердую и жидкую, причем жидкая фаза располагается по его периферии. Отметим, что коллоидные свойства пасты могут регулироваться и при помощи химических добавок. Пастовая закладка применяется с добавлением вяжущих компонентов. В их отсутствии она подвержена разжижению и может оставаться в таком состоянии продолжительное время.

Твердеющая закладка — смесь с водой различных вяжущих материалов и заполнителя, способных твердеть как бетон. Предел прочности твердеющей закладки обычно невысокий и равен 1,5— 10 МПа. В состав ее входят песок (песковидные хвосты обогащения), щебень, цемент или другие вяжущие вещества (например, специально обработанные шлаки). Свежеприготовленная смесь имеет жидкую консистенцию и может подаваться в выработанное пространство по трубам как гидравлическая закладка.

Расход вяжущего составляет 100—400 кг/м3. Себестоимость твердеющей закладки с использованием цементного вяжущего высока. Поэтому ее снижают, используя более дешевые вяжущие из местных материалов, добавляя к ним цемент для повышения гидравлической активности. Так, на Гайском руднике для твердеющей закладки используют смесь из молотого доменного шлака (360 кг/м3), цемента (40 кг/м3) и песка с примесью 30 % глины (1200 кг/м3), что существенно снижает себестоимость закладочной смеси. Глина в закладочную смесь добавляется в качестве пластификатора, который улучшает реологические свойства смеси и улучшает транспортабельность.

Закладка достигает нормативной (необходимой в данных горно-технических условиях) прочности в период от нескольких дней до нескольких недель. Нормативная прочность затвердевшего закладочного массива относительно небольшая (2,5—7 МПа), но устойчивость его весьма высока. Горизонтальный пролет обнажения закладочного массива без крепления составляет 3—8 м, что позволяет вести очистную выемку слоями сверху вниз под прикрытием искусственной кровли из затвердевшей закладки. Вертикальные устойчивые обнажения закладки достигают площади 50x50 м2 и более.

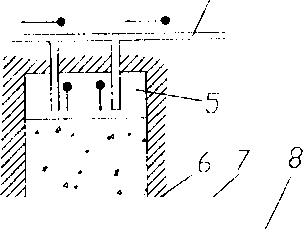

Существуют различные схемы приготовления и транспортирования твердеющих закладочных смесей, одна из них представлена на рис. 5.34.

При значительных объемах закладочных работ строится центральный закладочный комплекс на поверхности с трубопроводным транспортом литой гидросмеси до мест укладки в очистные блоки. Самотеком гидросмесь может перемещаться на расстояние по горизонтали, в 3—4 раза превышающее вертикальный столб смеси в трубопроводе. При больших расстояниях транспортирования через 50—60 м по длине в 1рубопровод врезаются форсунки сжатого воздуха, обеспечивающие пульсирующий пневмотранспорт гидросмеси. Диаметр труб 150—200 мм, толщина стенок 8—12 мм. Время пребывания смеси в трубопроводе не должно превышать 1 ч. Если объемы закладочных работ на руднике менее 30—50 тыс. м3/год, то применяют и подземные закладочные комплексы, обычно участковые.

Используется и раздельный способ подачи твердеющей закладки, когда вяжущий раствор и заполнитель (дробленую породу) подают к месту закладочных работ раздельно и смешивают их в процессе подачи в выработанное пространство. Твердеющая закладка — наиболее дорогостоящий способ, однако использование ее позволяет вести сплошную выемку руды с минимальными потерями. Поэтому ее применяют при разработке ценных руд, при необходимости сохранения целостности налегающей толщи пород или в условиях повышенного горного давления.

Рис. 5.34. Технологическая схема закладочного комплекса для приготовления твердеющей смеси:

/ траншейный склад для гранулированного доменного шлака; 2 — загрузочные

бункера; 3 — конвейер: 4 — шаровая мельница; 5 — насосы; 6 — гидроциклоны; 7 — вакуум-фильтр; 8 — склад цемента; 9 — смеситель; 10 — закладочный трубопровод; // — весы; 12 — склад заполнителя

Твердеющая закладка широко распространена на подземных рудниках. Применение ее позволяет:

разрабатывать месторождения комбинированным способом;

отрабатывать руды, склонные к самовозгоранию;

сохранить поверхность от деформаций под водоемами и городами;

отрабатывать ранее оставленные целики ценных руд, в том числе даже запасы руды в охранных целиках стволов шахт;

осуществлять опережающую выемку очень ценных руд практически без всякого нарушения окружающих более бедных руд, что позволит в будущем достаточно эффективно отработать и эти бедные руды.

При гидравлической закладке смесь раздробленного материала с водой (пульпа) перемещается к выработанному пространству по трубам и растекается по нему (рис. 5.35.). Вода через фильтрующие перемычки дренирует из закладочного массива и откачивается на поверхность. Максимальный размер кусков закладочной смеси составляет 50—70 мм. Объем мельчайших (глинистых) частиц крупностью менее 0,05 мм не должен превышать 10—15 %, так как иначе закладочный массив будет очень плохо отдавать воду. При приготовлении пульпы для гидрозакладки ранее применяли естественные пески с небольшой примесью глины, гранулированные доменные шлаки или, реже, дробленые скальные породы. В последнее время чаще используют хвосты обогатительных фабрик, обезвоженные и обесшламленные.

Трубопроводы при гидрозакладке собирают из толстостенных (с толщиной стенки 8—10 мм) стальных труб, имеющих быстроразъ-емные соединения. Закругления футеруют вкладышами из хромни-келевой или марганцевистой стали, а иногда из литого базальта, плотной резины и других износоустойчивых материалов.

Закладочный

массив намывают по площади слоя с помощью

резинового шланга, соединенного с

трубопроводом. Пульпа растекается

в выработанном пространстве под углом

от 5 до 15° к горизонту. В примыкающих

к выработанному пространству горных

выработках устанавливают перемычки

(фильтрующие или глухие). Для улучшения

дренажа в  закладываемом

пространстве не-

закладываемом

пространстве не-

Рис. 5.35. Схема гидрозакладочного комплекса:

/ гидромонитор; 2 — бункер; 3 — смесительный лоток; 4 — закладочный трубопровод; 5 — выработанное пространство; 6 — фильтрующие перемычки; 7 — выработки с водосточными канавками; 8 — водосборник; 9 — насосы; 10 — водопровод; 11 — водоотстойник; 12 — трубопровод для подачи осветленной воды

редко устанавливают также дренажные фильтры — обтянутые мешковиной перфорированные трубы (деревянные или металлические). Гидравлическая закладка отличается высокой производительностью, хорошим заполнением всех пустот и сравнительно небольшой усадкой закладочного массива (8—12 %). К н е д о с-таткам этого вида закладки можно отнести загрязнение и обводнение горных выработок, а также высокие капитальные затраты на комплекс по приготовлению пульпы, трубопровода и водоотлива.

Льдозакладка (или ледяная) имеет основное достоинство — невысокую себестоимость, но в то же время есть существенный недостаток — снижение несущей способности при длительном нагружении. Армирование льда дробленой породой (льдо-породная закладка) ускоряет процесс намораживания и повышает прочность закладочного массива.

Льдопородная

и льдозакладка возводятся методом

слоевого намораживания льда с заполнителем

или одного льда путем подачи закладочного

материала и холодного атмосферного

воздуха, нагнетаемого в закладочное

пространство вентиляторами. Использова ние

таких способов закладки возможно только

в условиях многолетней мерзлоты.

ние

таких способов закладки возможно только

в условиях многолетней мерзлоты.

При использовании химических растворов в процессе закладки выработанного пространства первоначально производится укладка химически активной породы, которая может вступить в реакцию с ними. Затем подают химические растворы реагентов, которые вступают в реакцию с минералами, содержащимися в породе, происходит их растворение. Через определенное время происходит повторная кристаллизация, что позволяет консолидировать породу в выработанном пространстве. Такая закладка обладает достаточно высокими прочностными характеристиками, которые сохраняются при длительном нагружении.

4. Системы разработки рудных месторождений

4.1. Классификация систем разработки

Системой разработки называется определенный порядок проведения и расположения подготовительно-нарезных и очистных выработок в пределах очистного блока, увязанный во времени и пространстве с технологией, механизацией и организацией производственных процессов очистной выемки.

В связи с большим разнообразием горно-технических условий на подземных рудниках применяют различные системы разработки и их варианты, основные из которых, имеющие наибольшее распространение при подземной разработке руд, приведены в табл. 5.4. В качестве основного признака деления систем на классы принят способ поддержания очистного пространства при очистной выемке руды. По этому признаку системы разработки разделяют на три класса:

I класс — системы с естественным поддержанием очистного пространства;

II класс — системы с обрушением руды и вмещающих пород;

III класс — системы с искусственным поддержанием очистного пространства.

Системы I класса характеризуются тем, что поддержание очистного пространства не требует особых материальных и трудовых затрат, а основано на использовании естественной устойчивости руды и вмещающих пород. Системы этого класса позволяют достичь высокой производительности при низкой трудоемкости и себестоимости добычи, однако отличаются значительными потерями руды (30—70 %) в неизвлекаемых целиках

Системы II класса отличаются тем, что в процессе развития подземных горных работ осуществляют принудительное обрушение или при определенной площади подсечки происходит самообрушение налегающей толщи пород, что позволяет существенно снизить горное давление в зоне ведения очистной выемки. Системы этого класса отличаются низкой себестоимостью привысокой производительности, но имеют относительно высокие потери (7—20 %) и разубоживание (10—20 %) в связи с тем, что процесс выпуска руды происходит при непосредственном контакте руды с налегающими обрушенными породами. В результате просачивания пустых пород в отбитую руду, на определенном этапе в зоне погрузки рудной массы в ковш ПДМ их количество превышает объем чистой руды и выпуск прекращают.

Системы III класса характеризуются низким уровнем потерь (1—5 %) при разубоживании 5—10 %, однако отличаются высокой себестоимостью добычи, что связано с существенными затратами средств на искусственное поддержание очистного пространства закладкой или крепью. Вмещающие породы при этом могут как поддерживаться, если в очистном пространстве ведут горные работы, так и обрушаться за счет удаления или разрушения крепи после выемки руды. 4.2. Камерно-столбовая система разработки

Данную систему применяют при разработке горизонтальных, пологих и наклонных залежей. Месторождение делят на панели с размерами в плане 150—300 х 150—300 м. Панель рядами целиков разделяют на камеры, расположенные по простиранию или падению залежи. Выемку запасов руды при камерно-столбовой системе разработки осуществляют отдельными забоями в камерах или сплошным фронтом с оставлением опорных целиков. 542

Условия применения этой системы: устойчивые руды и породы; мощность рудного тела — от 2—3 до 15—20 м; угол падения — до 30—35° . При нахождении людей в очистном пространстве при разработке рудных тел мощностью более 8 м проводят специальные мероприятия по обеспечению безопасности, которые согласовывают с органами Ростехнадзора.

Вариант системы с доставкой самоходным оборудованием достаточно широко распространен. Подготовка к очистной выемке заключается в проведении панельных и откаточного штрека. Нарезные работы включают в себя проведение горизонтальной разрезной выработки, восстающего и вентиляционного штрека (рис. 5.36). Очистные работы в панели ведут снизу вверх по падению.

В се

машины очистного комплекса работают в

панели одновременно, но в разных

камерах. При бурении шпуров используют

самоходные бурильные установки, которыми

также бурят шпуры в кровле для установки

анкерной крепи. Заряжание шпуров

осуществляется переносными

пневмозарядчиками. Рудную массу

доставляют скреперными лебедками с

перепуском в откаточные сосуды или

погрузо- доставочными

с перегрузкой в автосамосвалы или

рудоспуски. Опорные целики не

отрабатывают.

се

машины очистного комплекса работают в

панели одновременно, но в разных

камерах. При бурении шпуров используют

самоходные бурильные установки, которыми

также бурят шпуры в кровле для установки

анкерной крепи. Заряжание шпуров

осуществляется переносными

пневмозарядчиками. Рудную массу

доставляют скреперными лебедками с

перепуском в откаточные сосуды или

погрузо- доставочными

с перегрузкой в автосамосвалы или

рудоспуски. Опорные целики не

отрабатывают.

Технико-экономические показатели сплошной системы разработки относятся к одним из самых лучших на подземных рудниках. При использовании самоходного оборудования производительность труда забойного рабочего достигает до 150 т/чел .-смену. Производительность панели — до 30—50 тыс. т/мес. При переносном буровом оборудовании и скреперной доставке эти показатели естественно ухудшаются и составляют соответственно 25—50 т/чел.-смену и 3—10 тыс. т/мес. Расход подготовительно-нарезных выработок при этой системе небольшой — 1—2 м на 1000 т запаса руды. Однако потери руды при этой системе разработки значительны и нередко превышают 30—35 %.