- •Инженерные сети

- •Инженерная подготовка территории

- •Благоустройство и озеленение

- •Основные здания и сооружения

- •Надшахтные здания

- •Разгрузочные эстакады, галереи, приемные бункера

- •Калориферные установки

- •Отвалы пустых пород

- •Ремонтные мастерские рудника

- •Склады взрывчатых материалов

- •2.1, Классификация схем и способов вскрытия рудных месторождений

- •2.2 Выбор места расположения стволов

- •2.3. Типы и назначение стволов

- •Сравнение вертикальных и наклонных стволов при скиповом и клетевом подъемах.

- •2.4. Околоствольные дворы

- •2.5. Схемы подготовки горизонтов

- •2.6. Выбор схемы и способа вскрытия рудничных полей

- •3.1.4. Механическая отбойка

- •3.J.5. Самообрушение

- •3.2.2. Механизированная доставка отбитой руды

- •3.3. Вторичное дробление

- •3.4.2. Способы поддержания очистного пространства

- •4.3. Система разработки с этажным принудительным обрушением руды

- •4.4. Система разработки с подэтажным обрушением руды

- •4.5. Система разработки с самообрушением руды

- •4.6. Система разработки горизонтальными слоями с закладкой

- •4.7. Система разработки нисходящими слоями с твердеющей закладкой

3.2.2. Механизированная доставка отбитой руды

Механизированная доставка включает в себя погрузку (совмещаемую с выпуском после самотечной доставки), собственно доставку и разгрузку отбитой руды. Возможны случаи, когда доставка заключается только в погрузке отбитой руды в транспортные средства. При механизированной доставке отбитой руды применяют либо только погрузочные машины (погрузка в транспорт), либо комплексы погрузочных и саморазгружающихся доставочных машин, либо комбинированное погрузочно-доставочное оборудование.

На рудниках, разрабатывающих металлические руды, погрузку отбитой руды непосредственно в транспортные средства осуществляют установками непрерывного действия — питателями. Наибольшее распространение получили вибропитатели, обеспечивающие выпуск отбитой руды из воронок или траншей и погрузку ее в вагонетки или авгосамосвалы. Основные типы вибрационных питателей — ВДПУ («Сибирячка») и ВВДР. Часовая производительность питателей достигает 150 т отбитой руды, сменная изменяется от 300 до 2500 т.

Под действием вибрации насыпные материалы приобретают свойство текучести, так как в них уменьшается внутреннее сопротивление. Колебания лотка бывают направленные, подбрасывающие материал в направлении перемещения, и ненаправленные.

При донном выпуске вибропитатели работают непосредственно под выпускной выработкой (рис. 5.25).

На многих рудниках, особенно калийных, применяется конвейерная доставка. Однако конвейеры нуждаются в дополнительных машинах или устройствах для загрузки; конвейеры надежно работают лишь при малой и средней крепости руды требуют повышенных монтажных расходов; загромождают выработку, что затрудняет механизацию вспомогательных работ.

В

зависимости от способа разработки и

условий месторождений применяют

несколько типов конвейеров. При взрывной

отбойке конвейеры применяют главным

образом вибрационные, реже скребковые

и ленточные, внедряются ленточно-тележные

конвейеры. Скребковые конвейеры

могут работать под завалом. Используют

их преимущественно при малой и средней

крепости руды для

доставки к рудоспуску, располагая непосредственно под выпускными отверстиями, а также для перемещения по аккумулирующим выработкам.

Ленточные конвейеры зафужают вибропитателями или погрузочными машинами. Эти конвейеры без интенсивного износа работают при крупности руды не более 200 мм. Поэтому ими доставляют лишь сравнительно мягкие руды, отбитые механическим способом, а при крепкой руде используют только с предварительным дроблением руды до 100—200 мм. 516

Скребковые и обычной конструкции ленточные конвейеры наиболее эффективно используются при механической отбойке руды. Скребковые конвейеры применяют также в аккумулирующих выработках и в маломощных пологих залежах. Вибрационные конвейеры целесообразно применять в комплексе с вибропитателями в условиях, благоприятных для применения этих питателей. К погрузо-доставочному оборудованию относят скреперные установки, самоходные погрузодоставочные ПД и погрузочно-транспортные ПТ машины. Скреперные установки вследствие конструктивной простоты и невысокой стоимости получили широкое распространение особенно небольших рудниках.

Отбитую руду доставляют скрепером как по очистному пространству, так и по подготовительным выработкам, штрекам или ортам, в которые она поступает при выпуске из очистного пространства. Отбитую руду скреперуют на расстояние 10—200 м в рудоспуски, вагоны и конвейеры через погрузочный полок.

Производительность скреперных установок составляет от 20 до 350 т рудной массы в смену. Использование скреперных установок наиболее эффективно, когда необходимо проведение выработок с минимальной площадью поперечного сечения, в которых не может работать другое (например, самоходное) оборудование.

Скреперы бывают гребковые, ящичные и совковые. Каждый из этих типов скреперов может быть одно- и многосекционным. При разработке крепких руд чаще используют шарнирно складывающиеся скреперы. Они захватывают больше рудной массы, а при обратном (холостом) ходе ковш, благодаря тому, что задняя стенка складывается, испытывает меньшее сопротивление, реже опрокидывается и может пройти через небольшой просвет под кровлей выработки над навалом руды. Существуют различные схемы скре-перования (рис. 5.26.). При скреперовании по прямой используют двухбарабанные лебедки; при скреперовании под углом — двух- и трехбарабанные, в широких камерах — трехбарабанные.

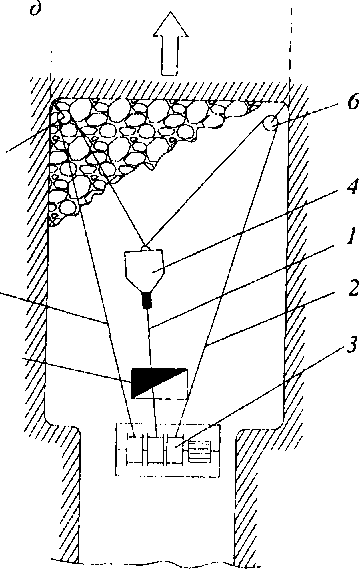

Рис.

5.26. Схемы скреперования под углом:

а

—

двумя лебедками; б

—

одной трехба-рабанной; в

—

одной двухбарабанной; г

— то

же, вторая стадия (/

— лебедка; 2 — скрепер; 3

—

головной канат; 4

—

хвостовой канат; 5 — рудоспуск;

стрелкой показано направление

подвигания забоя); д

—

в очистной камере трехбарабанной

лебедкой с одним головным (/)

и двумя хвостовыми (2) канатами (3

—

лебедка; 4

—

скрепер; 5 — рудоспуск; 6 — блочок)

либо одну двух- или трехбарабанную. При двухбарабанной лебедке сначала скреперуют «из-за угла» при двух концевых блочках с разъемными крюками, затем с дальнего концевого блочка снимают канат, оставляют его на одном, ближнем, концевом блочке и скреперуют руду к лебедке. При использовании трехбарабанной лебедки наполненный скрепер перемещают с помощью одного головного каната по первой выработке, а с помощью другого — по второй.

Наиболее универсальные виды самоходного оборудования для доставки отбитой руды — погрузодоставочные и погрузочно-транспортные машины (ПДМ и ПТМ) (рис. 5.27, 5.28).

В

настоящее время выпускают пять

типоразмеров такого оборудования.

Машины этих типов имеют грузоподъемность

от 2 до 20 т. Скорость движения машин ПД

и ПТ составляет в среднем 6—10 км/ч, но

на

некоторых рудниках достигает и 20—30

км/ч, в том числе по уклонам до 10—12°.

Производительность ПДМ и ПТМ снижается

при увеличении длины доставки. В

зависимости от грузоподъемности ПДМ

рациональная длина доставки изменяется

от 50—80 до 250—350 м. При этом их

производительность может достигать

600—1200 т рудной массы в смену.

В

настоящее время выпускают пять

типоразмеров такого оборудования.

Машины этих типов имеют грузоподъемность

от 2 до 20 т. Скорость движения машин ПД

и ПТ составляет в среднем 6—10 км/ч, но

на

некоторых рудниках достигает и 20—30

км/ч, в том числе по уклонам до 10—12°.

Производительность ПДМ и ПТМ снижается

при увеличении длины доставки. В

зависимости от грузоподъемности ПДМ

рациональная длина доставки изменяется

от 50—80 до 250—350 м. При этом их

производительность может достигать

600—1200 т рудной массы в смену.

Ширину выработок для движения самоходных машин принимают на 1 м шире самой машины, если в этой выработке не присутствуют постоянно люди. Если по выработке предусмотрено передвижение людей, то ее ширину принимают с учетом ширины машины и зазоров шириной 1—1,2 м с одной стороны для прохода людей и 0,5 м с другой. В соответствии с Правилами безопасности на рудниках России запрещено движение самоходных машин со скоростью более 20 км/ч, исключая некоторые главные транспортные выработки. 3.2.3. Другие способы доставки отбитой руды

Достаточно широкое распространение на рудниках при разработке наклонных залежей с углом падения от 15 до 55° имела взрывная доставка руды при ее отбойке (рис. 5.29.).

Под взрывной доставкой принято понимать перемещение отбитой руды по пологой или наклонной почве очистного пространства за счет кинетической энергии, полученной в результате взрывания скважин в рудном теле.

Р уду

отбивают веерными скважинами в направлении

падения залежи. Вследствие метательного

действия взрывных газов, обладающих

высоким давлением, отбитая руда

отбрасывается вниз по падению залежи

в воронки на расстояние от 20 до 60 м, из

которых ее выпускают так же, как и в

случае самотечной доставки по очистному

пространству. Это расстояние тем

значительнее, чем больше угол падения

и мощность залежи. Часть отбитой руды

падает на почву залежи на более близком

расстоянии, и со временем там накапливаются

довольно значительные остатки, причем

они тем больше, чем меньше угол падения

и больше длина доставки. Это препятствует

взрывной доставке, поэтому время от

времени почву очистного пространства

зачищают от остатков рудной массы.

уду

отбивают веерными скважинами в направлении

падения залежи. Вследствие метательного

действия взрывных газов, обладающих

высоким давлением, отбитая руда

отбрасывается вниз по падению залежи

в воронки на расстояние от 20 до 60 м, из

которых ее выпускают так же, как и в

случае самотечной доставки по очистному

пространству. Это расстояние тем

значительнее, чем больше угол падения

и мощность залежи. Часть отбитой руды

падает на почву залежи на более близком

расстоянии, и со временем там накапливаются

довольно значительные остатки, причем

они тем больше, чем меньше угол падения

и больше длина доставки. Это препятствует

взрывной доставке, поэтому время от

времени почву очистного пространства

зачищают от остатков рудной массы.

Гидравлическую доставку отбитой руды применяют в основном в наклонных залежах, в частности в жилах мощностью 0,7—1,2 м при сплошном забое. Чаще ее используют для зачистки небольших объемов отбитой рудной мелочи, оставшейся на лежачем боку после самотечной или, реже, механизированной и взрывной доставки. Куски отбитой руды перемещаются за счет энергии напорной струи, выходящей под давлением из насадки монитора.