- •Инженерные сети

- •Инженерная подготовка территории

- •Благоустройство и озеленение

- •Основные здания и сооружения

- •Надшахтные здания

- •Разгрузочные эстакады, галереи, приемные бункера

- •Калориферные установки

- •Отвалы пустых пород

- •Ремонтные мастерские рудника

- •Склады взрывчатых материалов

- •2.1, Классификация схем и способов вскрытия рудных месторождений

- •2.2 Выбор места расположения стволов

- •2.3. Типы и назначение стволов

- •Сравнение вертикальных и наклонных стволов при скиповом и клетевом подъемах.

- •2.4. Околоствольные дворы

- •2.5. Схемы подготовки горизонтов

- •2.6. Выбор схемы и способа вскрытия рудничных полей

- •3.1.4. Механическая отбойка

- •3.J.5. Самообрушение

- •3.2.2. Механизированная доставка отбитой руды

- •3.3. Вторичное дробление

- •3.4.2. Способы поддержания очистного пространства

- •4.3. Система разработки с этажным принудительным обрушением руды

- •4.4. Система разработки с подэтажным обрушением руды

- •4.5. Система разработки с самообрушением руды

- •4.6. Система разработки горизонтальными слоями с закладкой

- •4.7. Система разработки нисходящими слоями с твердеющей закладкой

3.1.4. Механическая отбойка

Механическая отбойка — отделение полезного ископаемого от массива при помощи различных инструментов и механизмов. Она применяется только при добыче мягких руд. Этим способом отбивают калийные и марганцевые руды, пищевую соль и практически весь естественный пильный камень, используемый в строительстве.

Механическая отбойка применяется в двух вариантах: с выемкой заходками с площадью поперечного сечения 7—9 м2 и с выемкой длинными забоями. При выемке заходками отбойку осуществляют с помощью проходческих комбайнов.

Отбитая руда загружается на забойный ленточный конвейер, затем перегружается на панельный и далее — на магистральный конвейеры. Некоторые рудники, добывающие марганцевую руду, оборудованы конвейерным подъемом по наклонным стволам, поэтому руда в них движется непрерывно от забоя до поверхности.

Выемку лавами ведут с применением механизированных комплексов. Комбайн, двигаясь вдоль забоя, отбивает слой руды и грузит ее на конвейер. После отработки каждого слоя на всю длину забоя крепь передвигается секционно вслед за конвейером, кровля забоя за крепью обрушается. Комбайны могут обеспечивать как валовую, так и селективную выемку.

В настоящее время ведутся разработки по созданию различных типов комбайнов для механической отбойки руд средней крепости и даже крепких, проведения горных выработок, особенно восстающих.

Пиление пород (известняков, туфов и т. п.) применяют в основном для получения естественных блоков строительных материалов. Проводятся испытания по выпиливанию блоков при добыче каменной соли с помощью камнерезных машин, имеющих баро-вый, дисковый или торцовый фрезерный режущий орган. На золотодобывающих рудниках ЮАР ведут пиление крепких кварцитов для отрезки жил от висячего и лежачего боков, что обеспечивает точную выемку по контактам.

3.J.5. Самообрушение

Самообрушение — это отделение от массива кусков руды под действием собственной массы и горного давления.

Для инициации процесса самообрушения под рудным массивом проводят сеть пересекающихся выработок, разделенных между собой небольшими целиками. Затем на определенной площади целики разрушают (взрывают), вследствие чего рудный массив снизу лишается опоры (подсекается). Под действием собственной массы и давления налегающих пород рудный массив начинает растрескиваться и обрушаться. Увеличивая площадь подсечки, можно развивать самообрушение массива.

Наиболее благоприятна для самообрушения руда, разбитая частой сетью трещин, однако достаточно устойчивая, чтобы в ней можно было сохранять горные выработки. Самообрушение позволяет экономить на взрывчатых веществах, взрывчатых материалах, на проходке и креплении выработок, вентиляции и прочих расходах.

На месторождениях с бедными рудами самообрушение — единственный способ отбойки, остающийся наиболее приемлемым с точки зрения экономики и безопасности.

Возможность применения самообрушения как способа отбойки зависит от физико-механических свойств горных пород, трещи-новатости массива и элементов залегания рудных тел.

Свойства горных массивов достаточно разнообразны, и для определения их устойчивости или обрушаемости в мировой практике используются классификации, в которых физико-механические свойства и геомеханические характеристики массивов систематизируются и сводятся к общему числовому рейтинговому показателю.

Степень склонности к самообрушению характеризуется величиной гидравлического радиуса (не как в геометрии — расстояние от центра круга до огибающей, а как в гидравлике — отношение площади активной поверхности к ее периметру). В случае оценки обрушаемости эта поверхность (площадь подсечки) — минимальное горизонтальное обнажение в рудном теле таких размеров, при которых начинается процесс растрескивания массива и разрушения кровли. Этот процесс необратимый, и развитие обрушения происходит в виде вертикального столба и продолжается вплоть до выхода на поверхность.

До недавнего времени одним из сдерживающих факторов для применения самообрушения был большой выход негабарита. Это сильно увеличивало дополнительные расходы на вторичное дробление, ликвидацию зависаний и поддержание выпускных выработок. Дополнительное поддержание выпускных выработок необходимо, поскольку ликвидация зависаний производится взрывным способом в выпускных, что приводит к их разрушению.

В настоящее время выпускается погрузодоставочное оборудование с вместимостью ковша до 12 м3 и грузоподъемностью до 25 т (рис. 5.21), что позволяет увеличить размер кондиционного куска и площадь выпускных отверстий.

Кроме рассмотренных, в различных горно-технических условиях применяют гидравлическую отбойку с помощью высоконапорных струй воды, электроимпульсный и инфракрасный способы разрушения рудного массива. Лазерный способ применяют для резания пород.

3.2. Доставка отбитой руды

Доставка — перемещение отбитой руды от места отбойки (из забоя) в емкости подземного транспорта. На нее приходится от 30 до 50 % всех затрат на очистную выемку в блоках (включая вторичное дробление).

3.2.1. Самотечная доставка отбитой руды

Самотечная доставка отбитой руды осуществляется по очистному пространству, по рудоспускам, при выпуске отбитой руды. После самотечной доставки по очистному пространству следуют ее выпуск и погрузка в транспорт или механизированная доставка. Самотечная доставка ведется беспрепятственно при углах наклона лежачего бока не менее 55—60°.

Если очистное пространство заполнено отбитой рудой и пустыми породами (выпуск руды под налегающими породами), то вследствие давления на нее толщи налегающих пород самотечная доставка затруднена и идет беспрепятственно только при углах наклона лежачего бока более 65—70°. При меньших углах наклона рудного тела увеличиваются потери руды на лежачем боку. Доступ в очистное пространство невозможен, поэтому отбитая руда на лежачем боку теряется, как правило, безвозвратно.

Самотечную доставку отбитой руды по рудоспускам применяют на многих рудниках. Длина рудоспусков меняется от нескольких метров до сотен метров, угол их наклона должен быть не менее 55—60°, а его диаметр в 3—4 раза больше размера кондиционного куска. Для предотвращения попадания в рудоспуск негабаритов, способных вызвать заторы, в устье рудоспуска устанавливают грохот — прочную решетку из рельсов или труб с размером ячейки, равным размеру кондиционного куска. Негабариты не проходят сквозь эти ячейки, и их подвергают дроблению. Рудоспуски располагают по возможности в крепких породах, чтобы избежать необходимости их крепления, так как крепь сильно изнашивается. По мере износа диаметр рудоспусков увеличивается в 3—4 раза.

Выпуск отбитой руды — последовательное извлечение отбитого полезного ископаемого из очистного пространства или аккумулирующей емкости под действием сил гравитации при воздействии погрузочных и доставочных машин. Различают подэтажный и этажный выпуск. Подэтажный выпуск в основном торцевой, а этажный чаще всего донный.

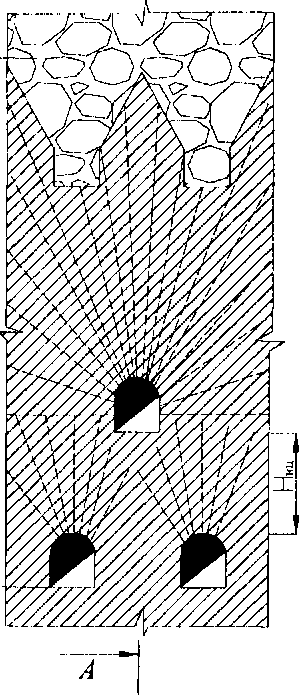

Донный выпуск осуществляют через специальные выработки в днище (основании) очистных блоков. Он появился раньше и до недавнего времени был наиболее распространен. При донном выпуске в нижней части блока устраивают специальные выпускные выработки (воронки или траншеи), через которые отбитая руда со всей площади очистного блока поступает в доставочные выработки для последующей механизированной доставки руды. На рис. 5.22 изображены выпускные воронки и выпускные траншеи.

Воронки при донном выпуске имеют угол наклона стенок около 60° и диаметр по верху от 6 м до 25 м. В верхней части воронки соприкасаются, чтобы в них могла поступать руда со всей площади очистного блока.

Воронка — углубление в днище (основании) блока в форме перевернутого конуса или пирамиды. В основании воронки проходят выработку (выпускную дучку), соединяющую очистное пространство с доставочным или транспортным горизонтом.

Траншеи имеют сходящиеся к низу боковые стенки. В поперечном сечении траншея имеет форму опрокинутой трапеции, в основании которой через 5—8 м проведены дучки, соединенные нишами с доставочной выработкой. Для их образования в основании проходят траншейную выработку, из которой выбуривают вертикальные веера скважин и взрывают их, как правило, одновременно с отбойкой руды в блоке. К траншее снизу проходятся погрузочные выработки, через которые ее соединяют с доставочным или транспортным горизонтом.

Рис. 5.22. Основания блоков при донном выпуске отбитой руды:

а — воронки; б — траншеи; / — откаточные орты; 2 — рудоспуск; 3 — выпускная выработка; 4 — скреперный штрек; 5 — вентиляционный восстающий; 6 — воронки; 7 — дучка; 8 — ходовой восстающий; 9 — откаточный штрек; 10 — заезды для погрузочной машины; 11 — веер взрывных скважин для образования траншеи; 12 — траншейный штрек; 13 — траншея; 14— выпускные отверстия в почве траншейного штрека

Торцевой выпуск отбитой руды производят непосредственно в доставочную выработку, через ее торец. По доставочной выработке рудную массу перемещают с помощью самоходного оборудования, питателя или конвейера. По мере выпуска всей отбитой руды с данного положения торца доставочной выработки осуществляется последовательное погашение этой выработки в отступающем порядке, чтобы можно было выпускать отбитую руду с новых положений ее торца (рис. 5.23.). При донном выпуске пункты поступления отбитой руды к средствам механизированной доставки стационарны, а при торцевом — перемещаются.

Выпуск отбитой руды может происходить из очистного пространства под прикрытием потолочины или непосредственно под налегающими обрушенными породами. Чтобы отбитая руда под действием собственной массы перемещалась к выпускным выработ-

Б-Б

х

Выпуск отбитой руды под прикрытием потолочины не требует особого режима: выпускать можно из любых отверстий в любых количествах. Однако выпуск отбитой руды под налегающими обрушенными породами — весьма сложный процесс. Режим этого 512 выпуска предопределяют величины показателей извлечения руды, оценить которые можно косвенными методами. При выпуске под налегающими обрушенными породами вначале выходит чистая отбитая руда (с содержанием Друд в количестве Дчр.), а затем появляется и начинает возрастать примесь пустых пород. Выпуск из каждого отверстия прекращают, когда разубоживание в последней дозе выпуска достигнет экономически допустимой величины Рпред * 70-80 %.

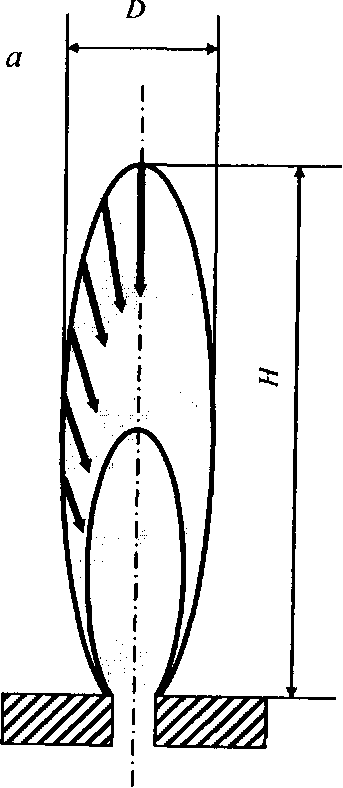

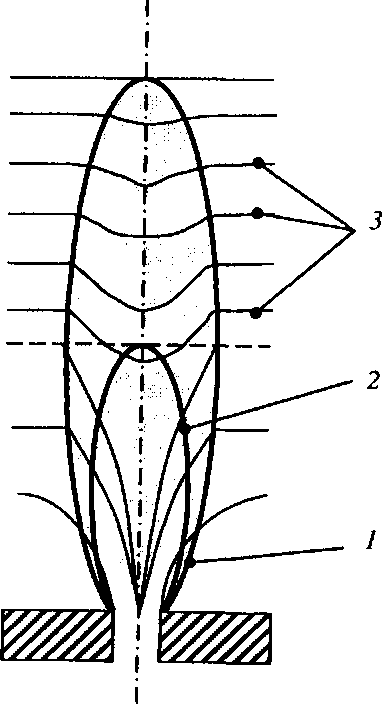

Истечение отбитой руды через одиночные отверстия происходит из объемов, напоминающих по форме эллипсоиды вращения с вытянутой вертикальной осью — эллипсоидов выпуска.

Эллипсоид выпуска — это фигура истечения, все частицы которой, лежащие на поверхности фигуры, приходят к выпускному отверстию одновременно, но пути у них разные, а значит, и скорости движения этих частиц разные (рис. 5.24, а).

Коэффициент вытянутое™ эллипсоида (отношение его высоты к наибольшему горизонтальному диаметру) возрастает с увеличением сил трения и особенно сил сцепления за счет присутствия мелких глинистых частиц, влаги, уплотнения руды.

На место выпущенной порции (из объема эллипсоида выпуска) поступает руда из окрестностей эллипсоида выпуска, что приводит в определенной зоне к разрыхлению. Форма объема, в пределах которого происходит разрыхление, сходна с эллипсоидом выпуска, и отсюда она получила наименование эллипсоида разрыхления (см. рис. 5.24, б). Эллипсоид разрыхления подобен эллипсоиду выпуска, но значительно больше его по размерам.

При значительной высоте выпускаемого слоя отбитой руды (высоте блока Ябл) можно считать, что в начале выпуска контакт руды и породы опускается параллельно первоначальному положению, оставаясь горизонтальным. Так происходит до определенного уровня, соответствующего высоте касающихся эллипсоидов. Касающимися называют эллипсоиды выпуска из смежных отверстий. Их диаметр равен расстоянию между осями отверстий D0. Когда поверхность руды (контакт) опустится ниже вершин касающихся эллипсоидов, то частицы, расположенные над осями отверстий, начнут перемещаться с наибольшей скоростью, поэтому поверхность контакта руды с налегающими пустыми породами начнет прогибаться.

б

Рис. 5.24. Эллипсоиды:

а — выпуска в развитии (стрелками показано направление и относительная скорость перемещения частиц, расположенных на поверхности большого эллипсоида); б — выпуска 2 и разрыхления / при выпуске через одиночное отверстие; 3 — i-раницы слоев, которые до начала выпуска были горизонтальными; D — диаметр эллипсоида выпуска; Н — высота эллипсоида выпуска

Идеальные условия с горизонтальным контактом руды с налегающими обрушенными породами встречаются не всегда. Нередко у отбитой руды имеются и горизонтальный, и вертикальный контакты с обрушенными породами, а иногда два или даже три вертикальных контакта. Это — причина дополнительных потерь и разу-боживания руды. При выпуске руды в гребнях, образующихся между воронками, остается горная масса, которую относят к потерям на этом горизонте.