- •Кафедра этт. Дисциплина «Основы технологии электронной компонентной базы» Лабораторная работа № 4. Лазерная герметизация элементов электронной компонентной базы

- •Основные методы герметизации

- •1. Герметизация склеиванием

- •2. Герметизация корпусов пайкой.

- •3. Герметизация сваркой

- •4. Механизм воздействия лазерного излучения на вещество

- •5. Устройство установки «Квант - 12»

- •6. Задание к работе

- •8. Содержание и форма отчета

- •9. Контрольные вопросы

- •10. Библиографический список

- •Варианты заданий

4. Механизм воздействия лазерного излучения на вещество

Лазерная технология – это направление корпускулярно-фотонной технологии, в котором основные технологические процессы изготовления изделия пленочной электроники выполняются с применением одного инструмента - лазерного луча. Используя разные эффекты, протекающие при воздействии излучения на твердое тело, можно осуществлять такие виды обработки, как нагрев, диффузия, сварка, пайка, герметизация, размерная обработка и др.

Отсутствие промежуточных (химических) процессов, возможность обработки на воздухе и бесконтактность воздействия позволяют контролировать результаты в реальном масштабе времени и автоматизировать процесс лазерной обработки, обеспечивая его высокую точность, технологическую простоту и производительность.

Процессы, протекающие при лазерной обработке, зависят от интенсивности лазерного излучения, режима воздействия (импульсного или непрерывного), электрофизических характеристик материала. Мощность q на глубине x определяется законом Бугера:

![]() ,

(1)

,

(1)

где q0 - плотность мощности на поверхности образца, R – отражательная способность материала, α - линейный коэффициент поглощения.

При воздействии излучения мощностью порядка 105 Вт/см2 в непрерывном режиме начинается плавление материала с постепенным увеличением площади расплава до установления стационарного состояния. При увеличении мощности лазерного излучения до 107 Вт/ см2 вместе с плавлением происходят кипение и интенсивное испарение материала. На поверхности образуется лунка, размеры которой начинают расти. При мощности 109 Вт/см2 излучение и температура приводят к интенсивной ионизации паров материала, образуется плазма и начинается интенсивное поглощение излучения плазмой, приводящее к прерывистому характеру обработки.

В импульсном режиме изменение температуры поверхности материала при воздействии излучения зависит от соотношения глубины проникновения излучения, толщины прогретого слоя и радиуса зоны облучения.

При лазерной сварке процесс зависит от режима: плотности потока излучения, диаметра светового луча и времени проведения процесса. На характер сварки оказывают существенное влияние чистота свариваемых материалов, толщина и электрофизические характеристики материалов, длительность и частота следования импульсов, плотность мощности и т.д.

Поглощение оптического излучения с длиной волны 0,1 – 1000 мкм происходит в слое толщиной 10-6 – 10-5 см. Поглощенная энергия передается другим, более холодным частям тела с помощью различных механизмов теплопроводности, из которых для металлов основной является электронная.

Верхнюю допустимую

температуру нагрева металлов при

лазерной сварке обычно связывают с

температурой

кипения.

Минимальная температура должна быть

близкой к температуре

плавления

наиболее тугоплавкого из металлов.

Распределение температуры зависит от

длительности импульса

![]() ,

теплопроводности

,

теплопроводности

![]() ,

плотности

,

плотности

![]() ,

теплоемкости

,

теплоемкости

![]() и температуропроводности материала

и температуропроводности материала

![]() .

.

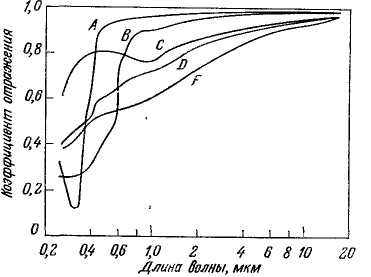

Количество света, поглощаемого металлической поверхностью, пропорционально 1-R, где R - коэффициент отражения. На рис. 2 приведена зависимость коэффициентов отражения некоторых металлов от длины волны. Результаты получены для гладкой поверхности металлов. В общем случае значения коэффициента отражения зависят от различных условий, в том числе от степени обработки поверхности и наличия на ней окисных пленок. Коэффициент отражения всех металлов возрастает по мере смещения в дальнюю ИК-область спектра.

Для длин волн, превышающих 5 мкм, коэффициенты отражения практически всех металлов превышают 90%. В указанной области коэффициент отражения связан с электропроводностью материала. Металлы с высокой электропроводностью обладают максимальными значениями коэффициента отражения в ИК - области спектра. На длине волны СО2-лазера (10,6 мкм) коэффициент отражения R ≈ 1 и величина 1-R становится малой, поэтому лишь небольшая часть падающей на поверхность энергии излучения СО2 лазера поглощается и может быть использована для плавления металла.

Рис. 2. Коэффициент отражения различных металлов как функция длины волны.

А — полированное серебро; В — медь; С — алюминий; D—никель; F—углеродистая сталь.

При проведении

сварки важно распределение температуры

в объеме нагреваемого тела и изменение

ее во времени. Линейная задача нагрева

полубесконечного тела (в частности

пластины конечной толщины d

для случая d>>![]() и d>>

и d>>![]() )

и пренебрежения теплоотводом в основание

предполагает решение следующего

уравнения:

)

и пренебрежения теплоотводом в основание

предполагает решение следующего

уравнения:

![]() . (2)

. (2)

![]() .

.

![]() при r>r0.

при r>r0.

В этих уравнениях

![]() -

текущий радиус,

-

текущий радиус,

![]() -радиус

пятна лазерного излучения,

-радиус

пятна лазерного излучения,

![]() -

коэффициент отражения металла в зоне

воздействия лазерного излучения,

-

коэффициент отражения металла в зоне

воздействия лазерного излучения,

![]() -

плотность мощности в импульсе

излучения с осесимметричным распределением

потока по поверхности тела. Последний

член в правой части учитывает энергию,

подводимую лазерным лучом.

-

плотность мощности в импульсе

излучения с осесимметричным распределением

потока по поверхности тела. Последний

член в правой части учитывает энергию,

подводимую лазерным лучом.

Решение уравнения (2) для простейшего случая равномерной плотности мощности по сечению луча позволяет рассчитать зависимость температуры в центре луча от времени в процессе нагрева.

(3)

(3)

Функция iФ*(U) есть интеграл дополнительной функции интеграла вероятности Гаусса:

![]() (4)

(4)

Эта функция с достаточной точностью может быть представлена в следующем виде, более удобном для расчета:

![]() (5)

(5)

После времени

нагрева

![]() устанавливается

квазистационарный режим и температура

не зависит от времени нагрева.

устанавливается

квазистационарный режим и температура

не зависит от времени нагрева.

Зависимость температуры в центре пятна от времени после окончания воздействия излучения подчиняется следующей закономерности:

(6)

(6)

Значения интеграла

дополнительной функции интеграла

вероятности

![]() для

нескольких U

приведены в табл. 1.

для

нескольких U

приведены в табл. 1.

Таблица 1

|

0,5642 |

0,5542 |

0,2521 |

0,4698 |

0,0503 |

0,3866 |

0,0010 |

U |

0 |

0,001 |

0,1 |

0,2 |

0,4 |

1,0 |

2,0 |

Для типичных

случаев лазерной сварки корпусов ИМС

(сталь, никель, железо-никелевые

сплавы) с r0=(0.25

– 0,5)мм,

![]() 0,1

см2/с.

Необходимые сведения о характеристиках

свариваемых материалов приведены в

табл. 2. Ковар представляет собой сплав

54% Fe

+ 29% Ni

+17% Co.

0,1

см2/с.

Необходимые сведения о характеристиках

свариваемых материалов приведены в

табл. 2. Ковар представляет собой сплав

54% Fe

+ 29% Ni

+17% Co.

Таблица 2

Материал |

Al |

Ковар |

Ni |

Cu |

Ag |

Fe |

|

218 |

19,3 |

91 |

406 |

415 |

73 |

С, кДж/кг·К |

0,923 |

0,67 |

0,44 |

0.386 |

0,234 |

0,45 |

|

2,7 |

8,3 |

8,9 |

8.93 |

10,5 |

7,87 |

Tпл, 0С |

657 |

1450 |

1455 |

1083 |

961 |

1535 |

Tкип , 0С |

2400 |

2730 |

2730 |

2580 |

2180 |

2900 |

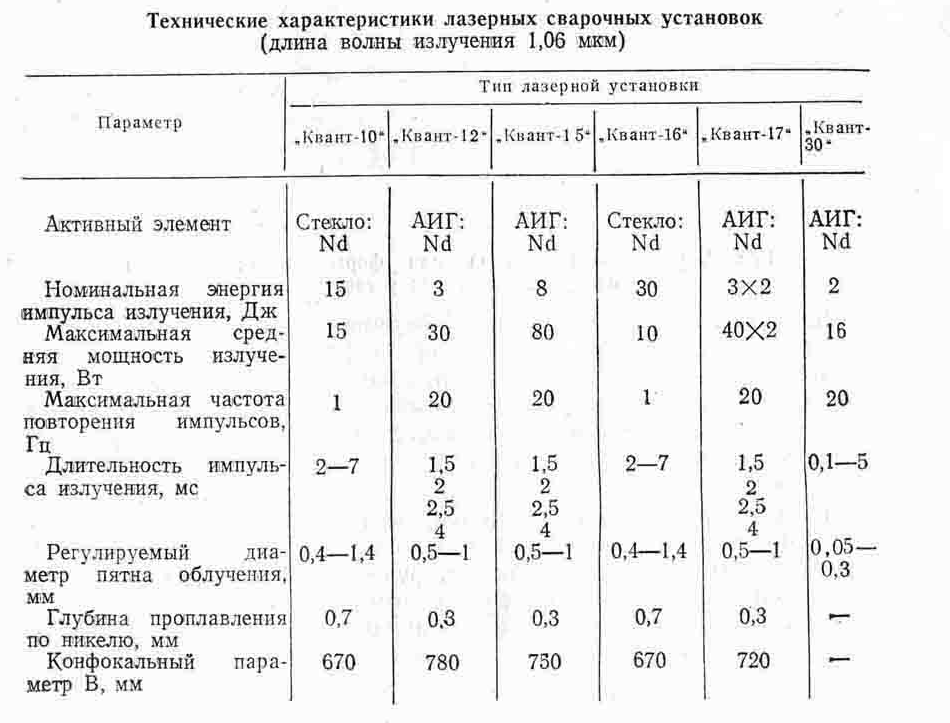

Для герметизации используются несколько типов установок с длиной волны излучения 1,06 мкм. основные характеристики которых приведены в табл. 3.

Таблица 3