- •Кафедра этт. Дисциплина «Основы технологии электронной компонентной базы» Лабораторная работа № 4. Лазерная герметизация элементов электронной компонентной базы

- •Основные методы герметизации

- •1. Герметизация склеиванием

- •2. Герметизация корпусов пайкой.

- •3. Герметизация сваркой

- •4. Механизм воздействия лазерного излучения на вещество

- •5. Устройство установки «Квант - 12»

- •6. Задание к работе

- •8. Содержание и форма отчета

- •9. Контрольные вопросы

- •10. Библиографический список

- •Варианты заданий

Кафедра этт. Дисциплина «Основы технологии электронной компонентной базы» Лабораторная работа № 4. Лазерная герметизация элементов электронной компонентной базы

Цель работы: ознакомление с методами герметизации компонентов устройств электроники. Изучение особенностей процессов, происходящих при лазерной герметизации (шовной сварке) на установке «Квант-17», ознакомление с устройством установки и методикой работы на ней.

Основные методы герметизации

Понятие герметизация означает защиту изделия от воздействия внешней среды. Для нормальной работы вакуумных и газоразрядных дискретных компонентов требуется создание в занимаемом ими объеме соответственно вакуума или определенной газовой среды. Для полупроводниковых электронных компонентов герметизация должна обеспечить отсутствие проникновения влаги и атмосферных газов к элементам изделия.

Для бескорпусной защиты полупроводниковых кристаллов от внешних воздействий используют пластмассы и специальные заливочные компаунды, которые в зависимости от задач и применяемых материалов, могут быть мягкими или твёрдыми после полимеризации.

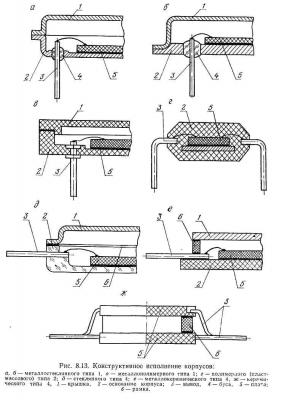

Корпусная герметизация осуществляется путём присоединения крышки корпуса к его основанию с помощью пайки или сварки. Примеры некоторых конструкций корпусов приведены на рисунке 1. Металлические, металло-стеклянные и керамические корпуса обеспечивают вакуум-плотную герметизацию. В зависимости от типа корпуса герметизацию осуществляют сваркой, пайкой, склейкой, опрессовкой в вакууме или атмосфере инертного газа.

1. Герметизация склеиванием

Склеивание осуществляют герметизацией корпусов клеем. Приклеивание крышки к основанию корпуса применяют при герметизации приборов в корпусах больших габаритов, к которым предъявляются невысокие требования по герметичности, или для наклеивания оптических окон (стекло, германий и т. д.) на металлическую рамку, используемую в качестве крышки корпуса. Для приклеивания крышек корпусов применяют различные клеевые составы с высокой вязкостью в жидком состоянии; а для приклеивания оптических окон — порошковые клеевые составы, состоящие из смеси эпоксидного мономера, ангидридного отвердителя, пластифицирующего модификатора и мелкодисперсного неорганического наполнителя. Процесс склеивания состоит из процесса желирования (при температуре 155... 160 °С в течение 10...20 ч) и процесса отвердения (при температуре 155...160°С в течение 24 ч).

2. Герметизация корпусов пайкой.

Герметизацию пайкой применяют в стеклянных и керамических корпусах с плоскими планарными выводами (рис. 1, г, д). В первом случае стеклянное основание получают в форме одновременно с системой выводов и коваровой рамкой. Во втором случае вначале изготавливают керамическое основание с пазами под выводы, а затем выполняют пайку стеклом коваровых выводов и рамки. В обоих случаях для облегчения изготовления основания корпуса плоские выводы объединены в общую систему с помощью технологической рамки. Впоследствии после выполнения внутреннего монтажа (перед электрическим контролем) технологическая рамка отрезается штампом, разобщая выводы микросхемы.

Рисунок 1. Конструктивное исполнение корпусов. а,б – металлический, в – пластмассовый, г – полимерный, д – металло - стеклянный, е – металло-керамический, ж – керамического типа. 1-крышка корпуса, 2 – основание корпуса, 3 – выводы, 4 – бусинки, 5 – плата, 6 - рамка

Пайку крышки производят стеклом, мягкими или твердыми припоями и применяют для герметизации приборов с большими габаритными размерами в плоских корпусах. Процесс герметизации пайкой состоит в соединении металлических или металлизированных деталей корпусов с помощью припоя, который, расплавляясь, заполняет капиллярный зазор между ними. Для герметизации корпусов пайкой используют мягкие припои на основе олова и свинца типа ПОС-61 (температура пайки около 240 °С) и свинцово-серебряный припой ПСр-2,5 (температура пайки около 340 °С). Низкотемпературную пайку ведут в печах при нагреве конвекцией и струей горячего газа.

Пайка припоями выполняется при температурах 170—350 °С. Перед пайкой изделие облуживают расплавленным припоем или помещают его между соединяемыми деталями в виде прокладок, таблеток, колец и др. Далее корпуса герметизируют, применяя различные способы нагрева, необходимые для оплавления припоя.

При кондуктивном методе нагрева детали корпуса ИМС с прокладкой припоя между ними, предварительно обработанной раствором или расплавом флюса (канифоли), зажимают с небольшим усилием между двумя нагревательными плитами.

При обдуве струей горячего газа (азота или аргона) корпуса со стороны крышки применение флюса исключается, так как пайка проводится в инертной атмосфере.

Конвективный нагрев применяют при крупносерийном и массовом производстве. Собранные детали корпусов сжимают и фиксируют на все время пайки, которую проводят в конвейерных печах с защитной средой. Прочность паяного шва обычно ниже прочности соединяемых материалов (меди, никеля и особенно ковара).

Пайку стеклом применяют для крепления кристаллов с корпусами и внешних выводов к керамическим основаниям, а также для соединения керамических крышек с основаниями. Это значительно упрощает конструкцию корпусов и сборку ИМС. При такой пайке в качестве припоев используют низкотемпературные стекла.

Поэтому для лужения золотых и серебряных контактов применяют припой ПОС-61, модифицированный золотом или серебром (3%). Температура плавления этих припоев 190° С. Чтобы после облуживания и пайки избежать промывки микросхем, используют пассивные флюсы марок Ф1111 или ПлП.