- •Содержание

- •1Аналитический обзор литературы

- •Использование уникальных свойств кадмия и его соединений в современной науке и технике

- •1.1.2 Распределение кадмия между промпродуктами гидрометаллургического способа получения цинка

- •1.1.3 Поведение кадмия при переработке меднокадмиевых кеков

- •1.2 Состояние кадмия в щелочных растворах

- •1.3 Экстракционное выделение кадмия

- •1.3.1 Экстракция кадмия анионообменными экстрагентами

- •1.3.2 Экстракция кадмия катионообменными экстрагентами

- •1.3.3 Экстракция кадмия из щелочных растворов

- •2 Экспериментальная часть

- •2.1 Исходные вещества, методики эксперимента, исследований и анализа

- •2.1.2 Методики анализа

- •2.2 Исследование экстракция кадмия нбэа-2 из сульфатных растворов

- •2.2.1 Изучение влияния времени контактирования фаз на экстракцию кадмия

- •2.2.2 Влияние рН водной фазы на экстракцию кадмия

1.1.3 Поведение кадмия при переработке меднокадмиевых кеков

Меднокадмиевые кеки, перерабатываемые на разных заводах, содержат, %: 2,5 – 12 Cd; 4-17 Cu; 35-60 Zn; 0,05-2,0 Fe; 0,05- 0,20 As [1].

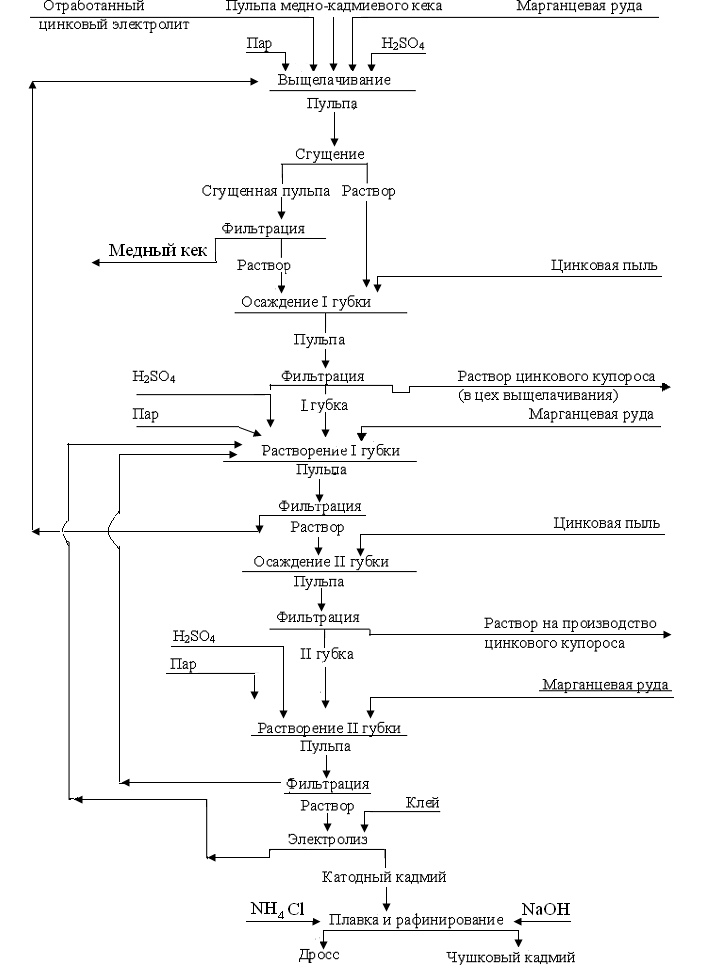

Вследствие различия в составе кеков технологические схемы на каждом предприятии характеризуются некоторыми особенностями и различным составом получаемых промежуточных продуктов. Однако все схемы, за исключением деталей, похожи одна на другую, их можно представить в виде принципиальной схемы переработки медно-кадмиевого кека, изображенной на риc. 4 [1].

Обычно на выщелачивание направляют медно-кадмиевый кек сразу после его фильтрации. На некоторых зарубежных заводах кек перед выщелачиванием выдерживают на воздухе, чтобы он окислился. Предварительное окисление, с одной стороны, улучшает растворение кека и повышает извлечение кадмия, с другой стороны, способствует большему переходу меди в раствор и тем усложняет последующую очистку раствора. По-видимому, необходимость предварительного окисления кека зависит от его состава. Небольшие количества мышьяка и кобальта, присутствующие в кеке, повышают скорость его растворения. Кек, содержащий относительно меньшее количество примесей, растворяется медленнее.

Медно-кадмиевый кек подвергают репульпации и мокрому измельчению в шаровой мельнице при ж : т = 4 : 1 и выщелачивают отработанным цинковым электролитом в баках с механическим или воздушным перемешиванием при температуре 50 – 60 0С. Выщелачивание проводят до получения кислотности 10-12 г/л и содержания меди в растворе 2-2,5 г/л. Для ускорения растворения вводят марганцевый шлам из электролитных ванн или марганцевую руду (MnO2). В конце операции выщелачивания к пульпе добавляют небольшое количество свежего медно-кадмиевого кека для снижения содержания кислоты до нейтральной реакции и уменьшения концентрации меди до 0,2 – 1,0 г/л. Пульпу после выщелачивания направляют в сгуститель, где она отстаивается. Нижнюю сгущенную пульпу репульпируют водой и фильтруют на дисковых или барабанных вакуум-фильтрах. Полученный медный кек, содержащий 0,3-1,0 % Cd, 10-15% Zn, 30-50 % Cu, направляют на медеплавильные заводы или используют в цинковом производстве для очистки раствора сульфата цинка от хлора.

Верхний слив сгустителя – осветленный раствор, содержащий, г/л: 100-120 Zn; 3-15 Сd; 0,05-1,0 Cu; 3-9 Fe; 60-100 Ni; 50-100 Сo и др., передают в баки с механическим перемешиванием для осаждения из него кадмия. Кадмий осаждают цинковой пылью. В зависимости от состава раствора проводят одно или два переосаждения кадмиевой губки. При низком содержании кадмия (3-5 г/л) и относительно высоком содержании меди (0,5-1,0 г/л), как правило, проводят двухкратное осаждение кадмиевой губки. Первичная кадмиевая губка содержит всего 40-45 % Cd, 5-8 % Cu и большой избыток цинка. Ее растворяют, медь содержащий остаток направляют на первичное выщелачивание меднокадмиевого кека, а из раствора осаждают вторичную губку, которая содержит до 75 % кадмия и 5-10 % Zn. Цементация кадмия из нейтральных растворов может сопровождаться осаждением основных солей цинка на поверхности осадителя, что существенно снижает активность цинковой пыли. Во избежание этого цементацию проводят при содержании в растворе 1 -2 г/л кислоты. На некоторых зарубежных заводах, где перерабатывают более богатые медно-кадмиевые кеки, раствор после их выщелачивания очищают от меди цементацией цинковой пылью и из очищенного раствора осаждают кадмий. Это дает возможность получать кадмиевую губку с низким содержанием примесей и использовать ее без переосаждения для приготовления электролита.

Осаждение первичной кадмиевой губки проводят при температуре 40-50 оС с загрузкой цинковой пыли небольшими порциями, расход цинковой пыли составляет 110-130 % от теоретически необходимого. Общая продолжительность операции составляет 45-60 минут. Пульпу фильтруют на рамном фильтр-прессе. Раствор после осаждения первичной кадмиевой губки, содержащий 100-120 г/л Zn; не более 50 мг/л Сd; 50-100 мг/л Co, передают в цинковое производство.

Первичную кадмиевую губку растворяют в кадмиевом электролите с добавлением серной кислоты. Для ускорения растворения поддерживают температуру 75-80 оС и добавляют марганцевую руду. Для удаления из раствора меди в конце операции растворения вводят небольшой избыток свежей кадмиевой губки. Операция растворения длится 48-72 ч. Пульпу фильтруют. Из раствора осаждают вторичную губку. Осаждение вторичной кадмиевой губки проводят с расходом цинковой пыли немного менее теоретического, что позволяет из-за неполноты осаждения кадмия не иметь избытка цинка в кадмиевой губке. Вторичная губка содержит 60-75 % Cd, 5-10 % Zn, менее 1% Cu. Раствор, после осаждения вторичной кадмиевой губки, содержащий 120 – 160 г/л Zn, 2-5 г/л Cd и до 1 г/л Ni, для предотвращения накапливания никеля выводят из кадмиево-цинкового производства. Его используют в производстве цинкового купороса для обогатительных фабрик.

Для приготовления кадмиевого электролита растворяют вторичную губку. Так же как и первичную губку, вторичную губку растворяют при температуре 75-80 оС. В процессе растворения тщательно контролируют кислотность и содержание меди в растворе. Признаком окончания процесса служит отсутствие в растворе свободной серной кислоты и меди при минимальном количестве твердого осадка. Полученную пульпу фильтруют на фильтр-прессах. Кек после промывки на фильтре водой направляют на выщелачивание вместе с первичной кадмиевой губкой. Кадмиевый электролит содержит 200-250 г/л Cd, 30-40 г/л Zn, следы меди.

Электролитическое осаждение кадмия проводят в ваннах с нерастворимыми свинцовыми анодами и алюминиевыми катодами. Электролиз проводят наиболее часто на истощение. Постоянный рабочий состав электролита и непрерывное питание ванны раствором наподобие цинкового электролиза в кадмиевом производстве применяют редко. При работе на истощение концентрация кадмия в электролите снижается с 80-200 до 10-70 г/л, содержание серной кислоты возрастает с 10 до 150-200 г/л. Температура электролита 25-30 оС (без охлаждения). В качестве поверхностно активной добавки применяют столярный клей. Расход его 2-3 кг/т. Электроосаждение кадмия проводят с неподвижными перемещающимися в вертикальной плоскости или вращающимися катодами. Наибольшее применение имеют ванны с неподвижными катодами.

Рис. 4. Принципиальная схема получения кадмия из меднокадмиевого кека

Процесс электроосаждения в таких ваннах проводят при плотности тока 40-50 а/м2, продолжительности наращивания кадмия 24 ч. При более высокой плотности тока и большей продолжительности наращивания катодных осадков наблюдается сильное дендритообразование, выход по току снижается, особенно если имеются загрязнения.

Толщина кадмиевого катодного осадка за 24 ч электролиза составляет 0,2-0,3 мм. Катодные осадки получаются в виде гибких, легко скатываемых в трубку пластин. Выход по току 70-90 %.

После окончания электролиза кадмиевый осадок удаляется через донные отверстия ванны вместе с отработанным электролитом в общий желоб и по нему самотеком поступает в сборник для отделения осадка от отработанного электролита и последующей промывки осадка. Затем осадок брикетируют и брикеты плавят. Переплавку катодного кадмия или брикетов кадмиевой губки проводят в электрообогреваемых котлах под слоем едкого натра. Перед плавкой в котел загружают едкий натр и нагревают до температуры 400-4500С. Листы катодного кадмия, снятые с матриц, промывают водой, свертывают в рулоны и загружают в расплавленную щелочь. После загрузки в котел заданного количества металла устанавливают мешалку и расплавленный металл перемешивают, периодически снимая дросс. Извлечение из брикетов в чушковый металл не превышает 94-96% [1].