- •Содержание

- •1Аналитический обзор литературы

- •Использование уникальных свойств кадмия и его соединений в современной науке и технике

- •1.1.2 Распределение кадмия между промпродуктами гидрометаллургического способа получения цинка

- •1.1.3 Поведение кадмия при переработке меднокадмиевых кеков

- •1.2 Состояние кадмия в щелочных растворах

- •1.3 Экстракционное выделение кадмия

- •1.3.1 Экстракция кадмия анионообменными экстрагентами

- •1.3.2 Экстракция кадмия катионообменными экстрагентами

- •1.3.3 Экстракция кадмия из щелочных растворов

- •2 Экспериментальная часть

- •2.1 Исходные вещества, методики эксперимента, исследований и анализа

- •2.1.2 Методики анализа

- •2.2 Исследование экстракция кадмия нбэа-2 из сульфатных растворов

- •2.2.1 Изучение влияния времени контактирования фаз на экстракцию кадмия

- •2.2.2 Влияние рН водной фазы на экстракцию кадмия

1.1.2 Распределение кадмия между промпродуктами гидрометаллургического способа получения цинка

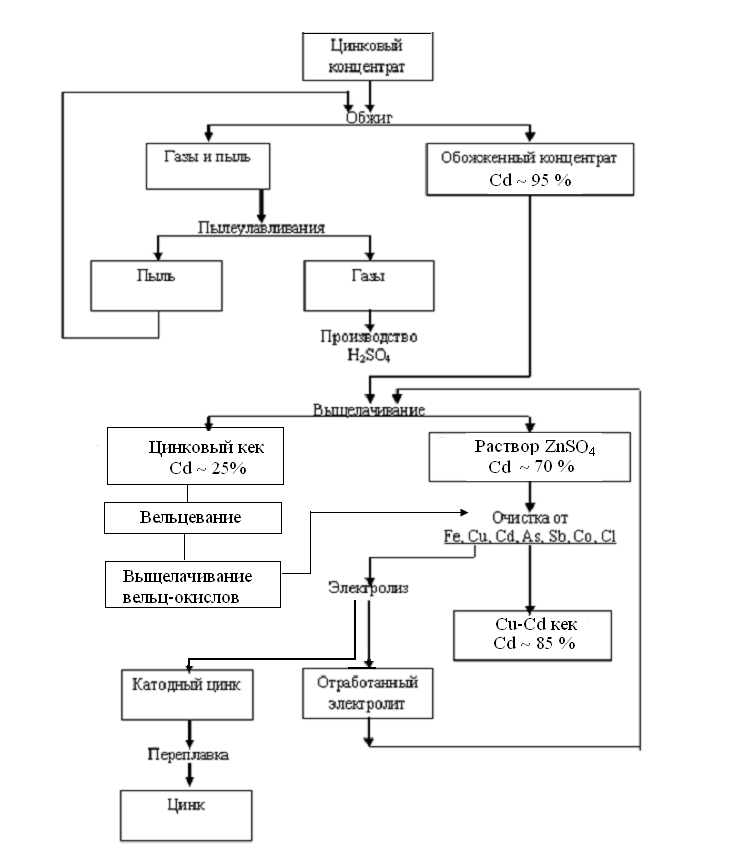

По гидрометаллургическому способу (рис. 3) цинк выщелачивают из предварительно обожженного концентрата раствором серной кислоты [1, стр. 31].

При выщелачивании цинк переходит в раствор в виде сульфата цинка по реакции:

ZnO + H2SO4 = ZnSO4 + H2O. (4)

Помимо цинка, при выщелачивании частично растворяются и некоторые содержащиеся в концентрате примеси (медь, кадмий, кобальт и др.), поэтому раствор очищают от примесей.

В процессе выщелачивания обожженных цинковых концентратов растворами серной кислоты кадмий в значительной своей части переходит в раствор в виде сульфата. Некоторая часть кадмия, связанного в виде труднорастворимых в слабых растворах серной кислоты сульфидных, силикатных и ферритных соединениях, остается в кеках (рис. 3) [1]. Содержание кадмия в верхнем сливе нейтральных сгустителей цинкового производства достигает 0,2-0,3 г/л, меди – 0,4-0,8 г/л, мышьяка – 0,6- 3,0 мг/л [2,8].

Из раствора сернокислого цинка кадмий извлекают методом цементации с помощью цинка. При воздействии цинковой пыли на раствор, содержащий кадмий, последний вытесняется и осаждается в виде цементного металла. Одновременно с кадмием из раствора при агитации его цинковой пылью цементируется также медь. Получаемый таким образом осадок состоит из тонко диспергированных кадмия, меди и избытка цинковой пыли. На практике расход цинковой пыли берется 3-3,5-кратный, считая на медь.

В табл. 3 приведены примерные составы меднокадмиевых кеков цинкэлектролитных заводов, а в табл. 4 изменение состава цинкового раствора в процессе цементации [8].

Свинец в меднокадмиевый кек попадает вместе с цинковой пылью, если последняя получается из дистилляционного цинка. Содержание цинка в меднокадмиевых кеках зависит от количества избыточного металла, прибавляемого при цементации, от степени измельчения и способа его подачи. При двухстадийной цементации с промежуточной фильтрацией получались следующие составы меднокадмиевых кеков [2]:

Таблица 2

Состав меднокадмиевых кеков (%)

Металл |

Cd |

Zn |

Cu |

После первой фильтрации |

30−36,7 |

18,7−22 |

− |

После второй фильтрации |

4,07−5,2 |

44−45 |

− |

Средневзвешенный кек |

6−10 |

35−40 |

2 |

Рис. 3. Схема распределения кадмия при гидрометаллургической переработке цинкового концентрата.

Чем более тонкая цинковая пыль подается на цементацию, тем лучше ее использование и меньше ее содержание в кеке. Цинковую пыль для лучшего использования следует подавать на цементацию в виде суспензии.

По содержанию кадмия меднокадмиевые кеки цинкэлектролитного производства являются наиболее богатыми продуктами [8].

Полученный при этом меднокадмиевый кек направляют на кадмиевое производство.

Водный раствор сульфата цинка, очищенный от примесей, поступает на электролиз, цинк осаждается на катоде, а у анода регенерируется серная кислота. Снятые катодные осадки цинка переплавляют и разливают по изложницам. Отработанный сернокислый электролит возвращают на выщелачивание обожженного цинкового концентрата [1].

Таблица 3

Состав меднокадмиевых кеков цинкэлектролитных заводов (%)

Завод |

Cd |

Cu |

Zn |

Pb |

Co |

As |

I РФ |

1,5-3,4 |

6,7-30,6 |

18-36 |

0,6-1,2 |

0,2 |

- |

III РФ |

1,3-2,7 |

18-30 |

30-40 |

- |

- |

0,05 |

Трейл |

3,4 |

8,0 |

62,0 |

5,7 |

0,07 |

0,01 |

Грейт-Фоллс |

8,4 |

3,3 |

41,4 |

3,8 |

0,02 |

- |

Магдебург |

6 - 10 |

2,0 |

35-40 |

- |

- |

- |

Таблица 4

Примерное изменение состава раствора при цементации

Раствор |

Zn, г/л |

Mn, г/л |

Cu, мг/л |

Cd, мг/л |

Co, мг/л |

Ni, мг/л |

As, мг/л |

SiO2, мг/л |

Fe, мг/л |

Mg , г/л |

CaO,г/л |

До цементации |

170 |

3 |

500 |

350 |

2 |

2 |

1 |

150 |

Сл. |

− |

− |

После цементации |

170 |

2,5-3,5 |

0,1 |

~0,11 |

1-2 |

0,5 |

~0,5 |

100 |

0,1 |

17 |

0,4 |

Гидрометаллургический способ получения цинка – более совершенный технологический процесс, чем пирометаллургический способ переработки цинковых концентратов. Он обеспечивает высокое извлечение цинка, высокую чистоту получаемого металла, механизацию трудоемких процессов, комплексное использование ценных составляющих концентрата и т. д. [11].

В настоящее время гидрометаллургический способ является основным и дает 80 – 90% производимого цинка [1, 2].