- •1 Жобаның ұйымдастырушылық-технологиялық бөлімі

- •«Пқиз» негізгі кәсіпорны туралы жалпы мәліметтер

- •Негізгі технологиялық үрдістер

- •219 Орнағының технологиялық үрдісі

- •Құбырларды жоғары жиілікті токтармен пісірілуін өндіру. Технологиясының ерекшеліктері

- •Пісірілген құбырларды өндіру кезіндегі технологиялық ақаулар

- •1 Сурет – Шиыршықты кесілу

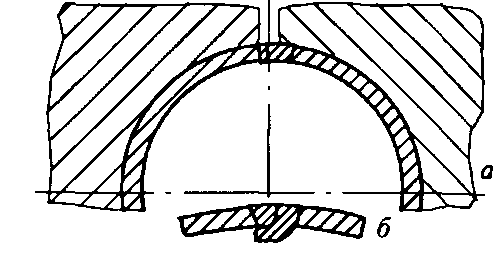

- •Пісіру түйінің қанағаттанарлық емес жұмысы кезіндегі ақаулар

- •2 Сурет – Толық пісірілмеу:

- •4 Сурет – Тігістегі жарық (босатылған шлиф), 100

- •5 Сурет – Шешілмеген маңғаз

- •6 Сурет – Металдың қабаттасуы

- •7 Сурет – Тігісті жанындағы күйіп қалған жерлер:

- •8 Сурет – Дайындаманың жиектерінің тік бойынша қозғалып кетуі

- •Құрастырымдылық бөлім

- •2.1 Құбыр пісірілетін агрегаттардың құрылысы

- •2.2 Құбырлы дайындамаға үздіксіз қалыпқа келтірген кезде жолақтың кернеулі-түр өзгерген жағдайын зерттеу және есептеудің әдістемесі

- •2.3 Құбырлы дайындаманың серіппеден босатылуды анықтау әдістемесі

- •Таңдалған нүктелердің кез-келген деформцияны тәуелділік бойынша анықтады

- •Жолақтың нақты нүктесінде түр өзгерудің қарқындылығы

- •2.4 Технологиялық аспаптың мөлшерленуі мен өлшемдерін есептеу

- •Индукционды пісірумен құбырларды өндіру технологиясы. Технология мен пісіру сызбасының ерекшеліктері

- •Ауысымды технологиялық аспапты есептеу

- •Қалыпқа келтіретін орнақтың жұмыс көтермелерінде бұрғылау ошағының созатын күштерін есептеу

- •2.8 Электрлік пісірілген тура тігісті құбырларды өндіру үшін жаңа әдістер мен жабдықтар. Электрлік пісірілген тура тігісті құбырларды өндіру

- •2.9 Тура тігісті құбырларды ауыспалы күшпен үздіксіз аунақшалы қалыпқа келтіру

- •Алынған мәндерді формулаға қойып, аламыз

- •3 Арнайы бөлім

- •4.2 Дірілдің адам ағзасына әсері. Жеке қорғаныс құралдары

- •33 Сурет – Дірілдің адамға әсері

- •Автоматты сызықты жөндеген кезде қауіпсіздік талаптары

- •4.4. Өндірісте өрттер мен жарылыстардың себептері

- •Өндірістік жайда жасанды жарықтандыруды есептеу

- •5 ЭкономИкалық бөлім

- •5.1 Жұмыскерлер санын есептеу

- •5.2 Жалақы қорын есептеу

- •5.3 Орнатылған құрал – жабдықтарының тізімін құрастыру

- •5.4 Жабдықтарды ұстауы мен пайдалану жөніндегі шығындарының қаржы есебі

- •5.5 Экономикалық тиімділігін есептеу

- •Қорытынды

Индукционды пісірумен құбырларды өндіру технологиясы. Технология мен пісіру сызбасының ерекшеліктері

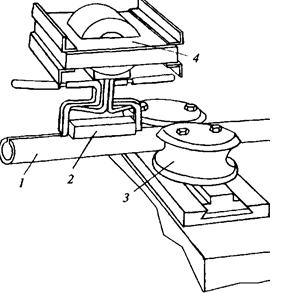

Индукционды пісіру су-газөткізгіш құбырлар мен мұнай сортаментінің құбырларын өндіруді қамтамасыз етеді. Құбырларды индукциялы пісірудің принципиалды сызбасы 20 сур келтірілген.

20 сурет - Құбырларды индукциялы пісірудің принципиалды сызбасы: 1 – құбырлы дайындама; 2 – индуктор; 3 – пісіру біліктері; 4 – трансформатор

Орамдықты таспадан қалыптастырылған құбырлы дайындаманың жиектері индуктордың астында үздіксіз қозғалады, біртіндеп қызады және пісіру температурасы кезінде тігіс қысатын біліктермен қысылады. Қыздыру үшін жазық индуктормен магнитөткізгішін қолданады. Индуктордың тогымен тудырылатын магнитті ағын құбырлы дайындаманы оның бетіне перпендикулярлы кесіп өтеді. Индукцияланатын ток индуктордың астында шоғырланады, жиектерге бойлай ағады, оларды пісіру температурасына дейін қыздырады.

Энергияны құбырлы дайындамаға беру байланыстысыз әдіспен жүзеге асырылады. Бұл жиектерді арнайы өңдеусіз ыстық тегістелген таспадан құбырды дайындауға мүмкіндік береді.

21 сурет – Құбырлы дайындаманың жиектерін қыздырудың екі индукторлы сызбасы

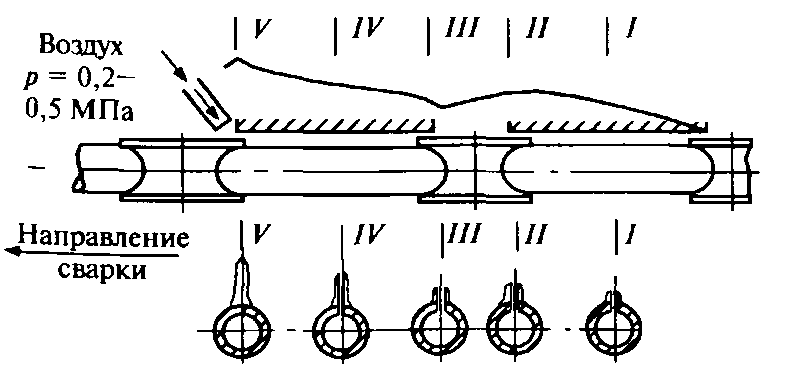

Қабырғаның қалыңдығы мен орнақтың өнімділігіне байланысты құбырлы дайындаманың жиектерін қыздыруды бір немесе екі индуктормен жүзеге асырады (21 сур). Пісіру тогының жиілігі дайындаманың қолданылатын материалы мен қабырғаның қалыңдығына байланысты және құбырлы дайындаманың жиегінің барлық қалыңдығына токтың өтуін қамтамасыз ету керек.

Қазіргі уақытта, құбырдың қабырғасының қалыңдығына S байланысты пісіру тогының келесі жиіліктерін қолданады:

![]()

Тігістің қалыптасуы мен оның құрылымына әсер ететін құбырларды индукциялы пісірудің үрдісінің маңызды параметрлерінің бірі жиектерді қыздыру температурасы болып табылады: температураның жоғарылауымен шөгудің қажетті қысымы азаяды және металдың пісірілуі жақсарады.

Зерттеулермен

анықталғандай, 1380—1420![]() температурасы кезінде құбырлы дайындаманың

жиектерінде темірдің қышқылдары сұйық

күйінде болады және шөгу кезінде

пісірілетін жиектердің негізгі қимасыынң

шектерінен тыс жеңіл шығады. Құбырлы

дайындаманың қызған және суық бөлімшелері

арасында температуралардың үлкен

градиенті тікелей түйісте және түйіс

жанындағы аймақта қызған жиектердің

артықшылығымен илемді түр өзгеру үшін

жағдайлар тудырады. Осы кездегі қысым

34,3-88,0 МПа шектерінде,

ал

дәнекерленетін құбырлардың қабырғасының

қалыңдығынан шөгу шамасы 0,7-1,3

болуы

керек.

температурасы кезінде құбырлы дайындаманың

жиектерінде темірдің қышқылдары сұйық

күйінде болады және шөгу кезінде

пісірілетін жиектердің негізгі қимасыынң

шектерінен тыс жеңіл шығады. Құбырлы

дайындаманың қызған және суық бөлімшелері

арасында температуралардың үлкен

градиенті тікелей түйісте және түйіс

жанындағы аймақта қызған жиектердің

артықшылығымен илемді түр өзгеру үшін

жағдайлар тудырады. Осы кездегі қысым

34,3-88,0 МПа шектерінде,

ал

дәнекерленетін құбырлардың қабырғасының

қалыңдығынан шөгу шамасы 0,7-1,3

болуы

керек.

Индукциялы қыздыру кезінде, құбырлы дайындаманың жиектерін қыздыру салыстырмалы түрде үлкен қашықтықта жүзеге асырылады. Қалыпқа келтіретін орнақтардың тілме шайбасымен соңғы көтермеден пісіру мөлшерлеуіне дейінгі қашықтық 3 м дейін жетеді, салдарынан орнақтар штрипсті икемдеуге және сапасына өте сезгіш болады. Бұл температураның өзгеруі мен пісірілуі кезінде, штрипстің ұзындығы бойынша, жиектерде қысымның таралуына жиі әкеледі, бұл тігістің сапасына көп мөлшерде әсер етеді.

Құбырларды пісіру үрдісін жүргізген кезде, тігіс қысатын біліктер бір бірінен белгілі бір қашықтықта орнатылған, сондықтан жиектерді қыздыру температурасының ұлғаюы құбырлы дайындаманың жиектерінің шөгуге кедергісін төмендетеді, бұл жиектерге түсетін қысымды азайтады және тігістің беріктілігінің төмендеуін тудырады. Қыздыру температурасының төмендеуі жиектерге түсетін қысымды ұлғайтады, бұл жиектердің жақсы қысылуына ықпал етеді, алайда төмен температура жиектерде балқытылмаған қышқылдардың болуының салдарынан қажетті пісірілуін қамтамасыз етпейді.

Орнақтың жұмысы барысында тігіс қысатын біліктермен жиектердің шөгу күшін реттеу пісірілген тігістің сапасының тұрақтылығын төмендетеді және пісірушінің жұмысын күрделендіреді, сондықтан өзгеріссіз температурамен жиектерді қыздыруды жүзеге асыру керек, бұл орнақтарға температураны автоматты реттеу жүйесін орнатудың арқасында мүмкін.

Сапалы пісіруді алу үшін қабырғаның қалыңдығынан 0,5-1,3 еніне құбырлы дайындаманың әрбір жиегін пісіру температурасына дейін қыздыру жеткілікті. Қыздыру аймағы индуктордың индукциялайтын өткізгішінің ені мен қыздыру уақытына тәуелді. Индуктордың астындағы жиектердің арасындағы саңылау минималды болу керек. Қыздырудың ең жақсы жағдайлары тығыз қысылған жиектер кезінде қамтамасыз етіледі, бұл жағдайда жиектердің әрбіреуінде қызған металдың көлемдері максималды және ең жоғары температура тікелей оларда болады.

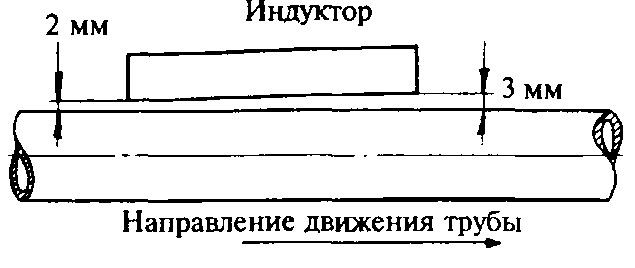

Таспаның ені бойынша тәжірибелік шектер және соңғы қалыпқа келтіретін көтерменің тілме шайбасына жіберілетін күштер индуктордың астына тығыз қысылған жиектермен құбырлы дайындаманы келтіруді қиындатады. Алайда жиектердің арасында минималды саңылауды қамтамасыз ету керек, ол 3 мм аспау керек (22 сур), үлкенірек саңылау кезінде бірқалыпты қыздыруды жүргізу қиынырақ, бұл қуаттың шығынының ұлғаюына әкеледі.

Минималды саңылау кезінде құбырдың ішінде орналасқан қақ индукторға тартылмайды, бұл индуктор мен құбырлы дайындама арасындағы тұйықталуды болдыртпайды және оның қызмет көрсету мерзімін ұлғайтады.

Құбырлы дайындаманың жиектері индуктордың астында қатаң тік жазықтықта болу керек. Жиектердің ажырататын құрылғысының индукторға қатысты белгілі бір жаққа 1,5-2 мм қозғалып кетуі жиектердің бірқалыпты емес қыздырылуына әкеледі, және әдетте, шөгу уақытында тігіс қысатын біліктерде тұрақтылықтың жоғалуы мен пісіру қосылысының сапасының нашарлауына әкеледі.

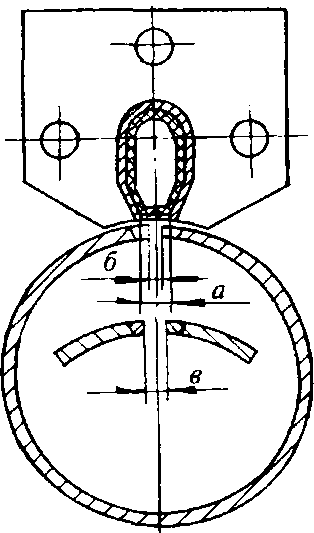

Индуктордың максималды тиімділігі кезінде жиектерді бірқалыпты қыздыру үшін құбырлы дайындаманың жиектері мен индуктор арасында белгілі бір саңылауды ұстау керек (23 сур). Индуктордың магнитөткізгішінің пластиналары қыздырылатын жиектерге қатынасы бойынша дәл симметрия жазықтығында болу керек.

Жиектерді қыздыру үрдісінің бұзылуы түйістерді пісірілетін машиналарда таспаның қате түйісуімен тудырылады, бұл индукторға қатысты жиектердің тұрақсыз қалыбына және таспаның түйісетін алдыңғы мен артқы ұштарының қисаюы мен қозғалып кетуінің салдарынан олардың бірқалыпы емес қыздырылуына әкеледі.

Жиектерді бірқалыпты емес қыздырған кезде (24 а, сур) олардың тігіс қысатын біліктерде қозғалып кетуі болмаған жағдайда да пісірудің сапасы жиектердің әрбіреуінің әртүрлі түр өзгеруінің салдарынан төмендейді (б).

Құбырлы дайындаманың жиектерін екі индуктормен қыздырған кезде бірінші индуктордан шығысында және екіншісіне кірісінде жиектердің температураларының арасындағы минималды айырмашылықпен пісіру үрдісін жүргізу керек.

Құбырлы дайындаманың жиектерін қыздыру үшін қыздырылатын металдың көлемінде жылулық энергияның бөліну жылдамдығы индуктордың әрекет ету аймағынан шығу бойынша пісіру температурасына дейін қыздыруды қамтамасыз ету керек.

Индукторларға қатысты құбырлы дайындаманың жиектерін қозғалып кетуі тігістің сапасының нашарлауына әкеледі. Қозғалып кету кесетін шайбамен қалыпқа келтіретін көтерме және тігіс қысатын біліктердің арасындағы үлкен қашықтықтың салдарынан болады.

22 сурет – Құбырлы дайындаманың жиектерінің арасындағы саңылаудың қыздыру аймағының еніне әсері: а — индукциялайтын токөткізгішінің ені; б — жиектердің арасындағы қалыпты саңылау; в — жиектердің арасындағы үлкен саңылау

23 сурет – Құбырлы дайындаманың жиектеріне қатысты индуктордың орналасуы

24 сурет – Құбырлы дайындаманың жиектерін бірқалыпты емес қыздыру кезінде пісіру тігісі

Қыздырудың екі индукторлы сызбасын пайдаланған кезде бұл қашықтық әсіресе үлкен. Сондықтан құбырлы дайындаманың тұрақтылығын жоғарылату үшін қалыпқа келтіретін орнақтың соңғы көтермесі мен пісірілетін түйіннің тігіс қысатын біліктері арасында қашықтықты қысқарту керек, бұл ұлғайтылған ұзындықты бір индуктормен пісіруді қолданған кезде мүмкін.

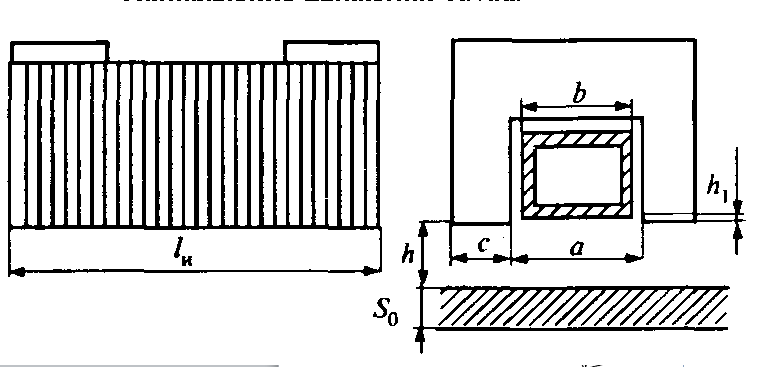

Құбырларды пісіру үшін жазық индукторларды есептеудің әдістемесі жоқ болғандықтан әдетте индуктордың геометриялық өлшемдерін тапсырады (25 сур), ал тексеру есебін А.Е. Слухоцкий мен С.Е: Рыскин орындаған теориялық және сараптамалық құрастырулардың негізінде жүргізеді.

25 сурет Индукторды есептеу сызбасы: lи – индуктордың ұзындығы; h – индуктордың жиектері аарсындағы саңылау; a – магнитөткізгішінде түптің ені; b – индукциялайтын өткізгіштің ені; S0 – қабаттың тереңдігі (құбырдың қабырғасының қалыңдығы); c – магнитөткізгішінің башмагының ені

Есептеулерде келесі жорамалдар қабылданған:

1)

екі

қабат бөлінген, олардың шекарасында

![]() магниттік

өткізгіштік

= 1

нан

=

магниттік

өткізгіштік

= 1

нан

=

![]() дейін өзгереді

дейін өзгереді

2)

екі қабаттың меншікті кедергілерінің

шамалары бірімен бірі тең және тұрақты

деп қабылданған, яғни

![]() =

=

![]() =

const,

=

const,

3)

екінші

қабаттың магнитті өткізгіштігі —

меншікті

қуаттан функция,

яғни

![]() = const.

= const.

Аталған

жорамалдар келесі әдіспен негізделген:

Кюри

нүктесіне жақын температуралардың

саласының магниттік өткізгіштігі өте

қатты өзгереді, жақындатылған есептеулер

үшін қарғымалы түрде деп есептеуге

болады;

![]() тәуелділігі

–

Кюри

нүктесінен жоғары барлық болаттар үшін

еңістеу линямен сипатталады.

тәуелділігі

–

Кюри

нүктесінен жоғары барлық болаттар үшін

еңістеу линямен сипатталады.

Аз көміртекті болаттардан құбырлардың барлық өлшемдерін индукционды пісірілген кезде сапалы тігіс келесі режим кезінде алынуы мүмкін:

— құбырлы дайындаманың жиектерінің қызу температурасы 1380—1450 ;

— жиектердің шөгуінің шамасы құбырдың қабырғасының қалыңдығынан 0,5—1,3;

— шөгудің қысымы 39-88 МПа.

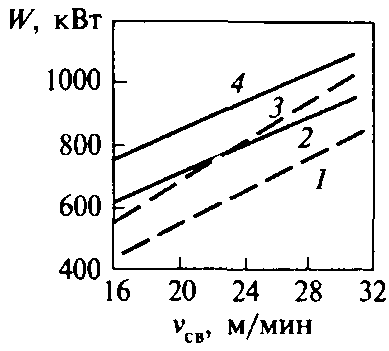

Режимді ұстау үшін құбырлы дайындаманың қозғалысының жылдамдығын келтірілетін қуатпен келістіру керек (26 сур).

26 сурет – Әр түрлі диаметрлі құбырларды пісіру жылдамдығына байланысты қуаттың шығыны

Суретте әр түрлі өлшемді құбырларды пісіру жылдамдығына байланысты қуаттың шығыны келтірілген: D0 S0 = 168 6 мм құбырлар үшін фактілі (1) және есептік (2) мәндер; 219 7 мм құбырлар үшін фактілі (3) және есептік (4) мәндер.

Пісіру құрылғысы тұтынатын қуаттың шамасына индуктор мен құбырлы дайындаманың жиектері арасындағы саңылау үлкен әсер етеді. Пісіру құрылғысының қуатының шығынын қысқарту үшін бұл саңылауды мүмкін болғанша ең аз орнату керек.

Диаметрі 168, қабырғасының қалыңдығы 7 мм, пісіру жылдамдығы 0,3 м/с құбырларды пісірген кезде қуатты тұтынуға индуктор мен құбырлы дайындаманың жиектерінің арасындағы саңылаудың шамасының әсер етуін анықтау мақсатымен жүргізілген бақылаулар көрсеткендей, саңылауды 0,5 мм ұлғайту тұтынатын қуаттың 5—6 % ұлғаюына әкеледі. Тәжірибеде 1,5-2,5 мм саңылау кезінде құбырларыд пісіруді жүргізуге болады.

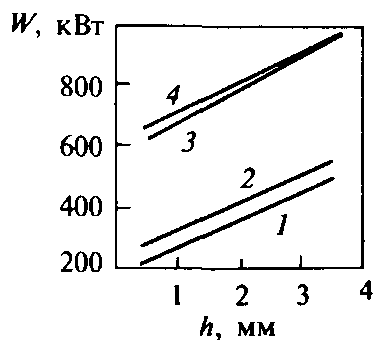

Индукционды қыздыру кезінде пісіруге кететін қуаттың h саңылауының шамасына тәуелділігі 27 сур келтірілген.

Құбырларды пісіру сапасына қызған металдың аймағының ені де үлкен әсер етеді. Қызу аймағының ені индуктордың магнитөткізгішінде токөткізгіш үшін ойықтың еніне сәйкес келеді. Бұл ойықтың енін таңдау индукторлардың астында құбырлы дайындаманың серіппеден босатылуының салдарынан туындайтын саңылауды ескерумен жүргізілуі керек. Тігіс қысатын түйіннің біліктерінде жиектердің шөгуінің үрдісінде құбырлы дайындаманың жиектерінің қызу ені қызу үрдісінде жиектерде түзілетін қышқылдардың маңғазын толық ығыстырып шығаруды қамтамасыз ету керек. Сондықтан кейбір жағдайларда жиектерді қыздыру аймағынын енін жоғарылату керек. Құбырларды сапалы пісіруді алу үшін құбырлы дайындаманың әрбір жиегіне қабырғаның қалыңдығынан 0,5-1,3 енімен пісіру температурасына дейін қызған металдың аймағына ие болу жеткілікті. Қыздыру аймағының енінің шектен шығуы тігіс қысатын көтерменің біліктерінде жиектердің тұрақтылығының жоғалуына әкеледі, ал бұл жиектердің қозғалып кетуі мен пісірілген тігістің сапасының нашаралуына әкеледі.

27 сурет. Құбырларды индукционды пісіруге кететін электр қуаты шығынының редуктордың астыңдағы саңылаудың шамасына тәуелділігі: 1, 2 — бірінші индуктордың астыңдағы саңылау 0,5—1,5 мм, екінші индуктордың астында 1,0—2,0 мм; 3, 4 — тек бірінші (3) және тек екінші (4) индуктордың қалыбын өзгерткен кездегі қуаттың жалпы шығыны

Құбырлы дайындаманың жиектерін қыздырған кезде максималды температура тікелей жиектерде болу керек және қызу аймағынан жан-жаққа мүмкін болғанша оқыс азаюы керек. Құбырдың жиегінде температураның оықс төмендеуі қызудың аз уақыты ішінде ғана алынуы мүмкін. Магниттік өзгерісінің температурасынан жоғары қызған металға ену тереңдігі құбырлы дайындаманың қабырғасының қалыңдығынан 2-3 есе жоғары ток жиілігін таңдайды. Бұл құбырлы дайындаманың қимасы бойынша температураның айырмасынсыз металды қыздыруға мүмкіндік береді. Берілген жағдайда қыздыру уақытын шектеудің ешбір қажеттілігі жоқ, оны азайту меншікті қуат пен индукторда ток күшінің ұлғаюына әкеледі, бұл жұмыстың уақытын қысқартады.

Құбырлы дайындаманың жиектерін 1450 температурасына дейін қыздырған кезде осындай құбыларды қолдану саласын шектейтін өткір жиектермен үлкен ішкі борпылдақ маңғаз түзіледі.

Ішкі маңғазды жою үлкен қиындықтармен байланысты. Алайда индукционды пісірумен алынған құбылар егер ішкі маңғаз сопақ пішінді және құбырдың барлық ұзындығы бойынша түзу білік түрінде тығыз құрылымға ие болса кең қолданысын табуы мүмкін.

Сопақ пішінді минималды ішкі маңғазды алу үшін жиектерді қыздыруды 1200— 1300 °С температурасына дейін төмендету керек. Бұл пісіру металдың ең үлкен созымдылығын сақтау кезінде өтетіндігімен түсіндіріледі. Бұл жағдайда түйістегі метал жан-жақты бірқалыпты емес қысылуға ұшырайды, бұл созымдылықтың жоғарылауына ықпал етеді, өйткені осы кезде кристаллит аралық түр өзгеру азаяды және қозғалып кетудің түр өзгеруі күшейеді.

Алайда құбырлы дайындаманың жиектерін қыздыру темпетурасын төмендетумен пісіру кезінде пісіру қосылысының сапасының нашарлауы мүмкін. Тегіс ішкі маңғазбен құбырлардың тігісінің сапасының нашарлауының негізгі себебін түйісте темірдің қышқылдарының қабығының болуын есептеуге болады, өйткені қызу температурасы бұл жағдайда темірдің қышқылдарының балқу температурасынан төмен болады. Тегіс ішкі маңғазбен құбырлардың тігісінде қышқылды қабықты бұзу үшін құбырлы дайындаманың қызған жиектеріне сығылған ауа береді (0,29—0,39 МПа қысымында). Жиектерді ауамен үрлеуді дайындаманың жиектерінің сыртқы бетінен де, ішкі бетінен де жүргізуге болады. Ең жақсы нәтижелерді екінші жағдайда алады. Жиектерді ауамен үрлеу тікелей жиектерде температураның жоғарылауына ықпал етеді, балқытады және қышқылдарды жарым-жартылай үрлеп тастайды. Сығылған ауамен үрлеумен пісірілген құбырлар тығыз тегіс маңғаз кезінде жоғарырақ сапалы көрсеткіштерге ие.