- •Реферат

- •1. Описание технологии получения формиата натрия

- •1.1. Исходное сырьё

- •2. Обзор литературных источников

- •2.2 Выпарные аппараты и испарители с принудительной циркуляцией

- •2.3 Оборудование для кристаллизации из растворов

- •3. Описание аппаратурно-технологической схемы

- •4. Характеристика основного оборудования

- •4.1 Выпарной аппарат

- •4.2 Кристаллизатор

- •4.3 Паровой подогреватель раствора

- •4.4 Конденсатный подогреватель раствора

- •4.5 Основной конденсатор

- •4.6 Гидроциклон

- •4.7 Пароэжекторный блок

- •5. Технологические расчеты

- •5.1 Материальный и тепловой баланс установки

- •5.2 Расчет основного оборудования

- •6. Прочностные расчеты

- •6.1 Характеристики кристаллизатора

- •6.2 Расчет сепаратора

- •7. Безопасность и экологичность проекта

- •7.1 Описание производимой продукции

- •7.3 Электробезопасность

- •7.4 Пожаро- и взрывобезопасность

- •7.5 Защита от механического травмирования и тепловых излучений

- •7.6 Защита от шума и вибрации

- •7.7 Безопасность эксплуатации сосудов, работающих под давлением

- •7.8 Безопасная эксплуатация трубопроводов

- •7.9 Промышленное освещение

- •7.10 Микроклимат в рабочей зоне

- •7.11 Экологичность проекта

- •7.12 Возможность аварийных ситуаций

- •7.13 Чрезвычайные обстоятельства

- •7.14 Выводы по разделу

- •8.Технико-экономическое обоснование проекта

- •8.1.3 Расчет численности ремонтных рабочих

- •8.1.4 Расчет количества станков и станочников

- •8.1.5 Расчет фонда заработной платы рабочих, занятых на плановом ремонте оборудования

- •8.1.6 Расчет затрат на ремонты в год

- •8.1.7 Расчет затрат на капитальный ремонт

- •8.2 Расчет экономической эффективности

- •8.2.3.2 Расчёт капитальных вложений

- •8.3 Выводы по разделу

- •9. Энергосбережение

- •9.1 Постановка проблемы

- •9.2 Анализ существующего положения

- •Общее потребление энергоносителей (по гост р 51379-99)

- •9.3 Выводы по разделу

2. Обзор литературных источников

Выпарные аппараты и испарители для накипеобразующих и кристаллизующихся растворов

2.1 Выпарные аппараты и испарители с естественной циркуляцией и вынесенной зоной кипения

В 1943 году начались теоретические и экспериментальные исследования по созданию нового типа выпарного аппарата с естественной циркуляцией и вынесенным из греющих труб кипением, Необходимость этих работ была обусловлена потребностью резко увеличить производство алюминия для авиационных заводов, а между тем, "узким" местом в технологическом процессе являлись выпарные станции, предназначенные для концентрирования алюминатно-щелочных растворов в условиях выделения кристаллов соды. На выпарных станциях эксплуатировались аппараты с кипением раствора в греющих трубах, работавшие в режимах со всползающей пленкой и естественной циркуляцией. В таких аппаратах при концентрировании раствора происходило интенсивное выделение соды на поверхности нагрева, что заставляло промывать греющие трубы через 2,5 суток.

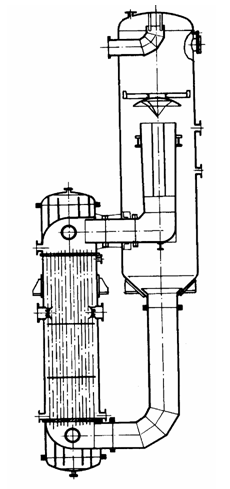

С целью уменьшения инкрустации греющих труб содой и удлинения межпромывочного пробега было решено применить новый тип выпарного аппарата - с вынесенной из греющих труб зоной кипения. Для этого реконструировали один из промышленных аппаратов с поверхностью теплообмена 700 м2 путем наращивания высоты сепаратора и установки внутри него подъемной трубы (рис.2). Аппарат был применен для выпаривания алюминатного щелока и работал в составе 3-корпусной батареи, а затем в качестве головного корпуса противоточной 4-корпусной батареи. В этих условиях достигнуты КТП 2,0 кВт/м2 °С при скорости в трубах 1,2-1,3 м/с, полезной разности температур 11-15° и давлении в сепараторе 0,07 МПа. Свободный непрерывный слив концентрированного раствора позволял поддерживать постоянный уровень в сепараторе на высоте верхней кромки подъемной трубы. Период между промывками увеличился до 5 суток, т.е. вдвое.

Аппараты с поверхностью нагрева 360 м аналогичной конструкции были внедрены в г. Красноярске в гидрометаллургическом производстве при выпаривании щелочных растворов.

В результате многолетних теоретических и экспериментальных исследований были разработаны методики расчета скорости циркуляции и основных размеров циркуляционного контура, обеспечивающие устойчивую (без пульсаций) и эффективную работу аппаратов. Были выработаны также основные принципы их конструирования. Позднее были спроектированы 5-корпусные ДОУ, состоящие из самых крупных в мире испарителей с поверхностью нагрева 2700 м2. Однако с течением времени тепло стало значительно дороже, поэтому дальнейшее расширение опреснительного комплекса осуществлялось за счет строительства 10-корпусных установок (ДОУ) второго поколения.

Применить в таких дистилляционных опреснительных установках испарители с вынесенной зоной кипения (тип ВК) было нельзя из-за недостаточной разности температур, обеспечивающей устойчивую циркуляцию и эффективную работу аппаратов. Увеличению тепловой нагрузки повышением температуры кипения в первом корпусе препятствует так называемый "сульфатный барьер"- выделение трудно отмываемой накипи сульфата кальция. При низких тепловых нагрузках без парообразования на поверхности нагрева могут эффективно работать только аппараты с принудительной циркуляцией. Такие испарители и были применены в 10-корпусных ДОУ.[4]

Выпарной аппарат для выпаривания алюминатных растворов

Рис. 2