- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини допоміжних процесів переробки руд

- •Передмова

- •1. Машини й апарати для зневоднення продуктів збагачення

- •1.1. Пристрої та апарати для зневоднення дренуванням

- •Технічні характеристики зневоднювальних елеваторів

- •Контрольні питання

- •1.2. Обладнання для згущення пульпи

- •Технічні характеристики радіальних згущувачів з центральним приводом

- •Технічні характеристики радіальних згущувачів з периферичним приводом

- •Контрольні питання

- •1.3. Обладнання для фільтрування пульпи

- •Технічні характеристики дискових вакуум-фільтрів

- •Технічні характеристики барабанних вакуум-фільтрів

- •Технічні характеристики стрічкових вакуум-фільтрів

- •Контрольні питання

- •1.4. Обладнання для сушіння продуктів збагачення

- •Технічні характеристики барабанних сушарок

- •Контрольні питання

- •2. Машини й апарати для очищення стічних вод та димових газів

- •2.1. Обладнання для очищення промислових вод

- •Контрольні питання

- •10. Аеротенки-освітлювачі для біохімічного очищення вод.

- •2.2. Обладнання для пилоуловлювання

- •Контрольні питання

- •3. Машини для окускування руди та продуктів її збагачення

- •3.1. Обладнання для брикетування руд і концентратів

- •Контрольні питання

- •3.2. Обладнання для виробництва агломерату

- •Технічні характеристики роторних змішувачів

- •Технічні характеристики барабанних змішувачів (сб) й огрудкувачів (об) агломераційних фабрик

- •Технічні характеристики барабанних огрудкувачів для виробництва окатишів

- •Технічні характеристики човникових розподільників з рейковим приводом реверса

- •Технічні характеристики конвеєрних агломераційних машин

- •Технічні характеристики прямолінійних охолоджувачів

- •Технічні характеристики барабанних охолоджувачів повернення

- •Контрольні питання

- •3.3. Обладнання для огрудкування концентратів

- •Технічні характеристики чашкових огрудкувачів

- •Технічні характеристики хитних укладальників

- •Технічні характеристики роликових живильників

- •Технічні характеристики конвеєрних випалювальних машин

- •Контрольні питання

- •4. Транспортне обладання збагачувальних підприємств

- •4.1. Пристрої самопливного транспорту

- •Контрольні питання

- •4.2. Стрічкові конвеєри

- •Контрольні питання

- •4.3. Конвеєри інших конструкцій

- •Контрольні питання

- •4.4. Бункери для зберігання насипних матеріалів

- •Контрольні питання

- •4.5. Бункерні затвори, живильники й дозатори

- •Контрольні питання

- •4.6. Установки гідро- та пневмотранспорту

- •Контрольні питання

- •5. Обладнання для контролю та регулювання процесів збагачення

- •5.1. Обладнання для випробування руд та продуктів збагачення

- •5.2. Обладнання для аналізу складу сировини та продуктів збагачення

- •5.3. Обладнання для контролю параметрів насипних матеріалів

- •5.4. Обладання для контролю параметрів пульп

- •5.5. Обладання для контролю роботи транспортних установок

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Контрольні питання

1. Особливості процесу згущення пульпи.

2. Фактори, що впливають на ефективність процесу згу-щення.

3. Класифікація й порівняльний аналіз згущувального устаткування.

4. Принцип дії відстійників-класифікаторів.

5. Особливості конструктивного виконання радіальних і пластинчастих згущувачів.

6. Радіальні сгущувачі пульпи з центральним приводом.

7. Радіальні сгущувачі пульпи з периферійним приводом.

8. Основні технічні характеристики радіальних сгущувачів пульпи.

9. Принцип дії пластинчастих сгущувачів пульпи.

10. Устаткування для згущення пульпи за допомогою від-центрових сил.

1.3. Обладнання для фільтрування пульпи

Основні характеристики процесу фільтрування.

Фільтрування являє собою процес поділу пульпи на тверду й рідку фази за допомогою пористої фільтруючої перегородки. При цьому рідка фаза проходить через фільтруючу перегородку й збирається у вигляді фільтрату, а тверда фаза, що затримується на перегородці (осад або так званий кек) виводиться із суспензії, просушується струменем повітря й відокремлюється від фільтруючої поверхні.

Необхідна умова для протікання процесу фільтрації пульпи через пористі перегородки - наявність різниці тисків по обидва боки фільтруючої поверхні. Ця різниця повинна бути вище втрат тиску рідини при проходженні її через пористу перегородку й шар з твердих часток, що утворюється на ній.

Ступінь опору кека й перегородки росте в міру згущення й наростання першого й забивання другої. Кек, що утворюється на перегородці, надалі служить додатковим фільтруючим середовищем.

В якості пористих перегородок використовуються різні тканини (головним чином синтетичні, як більш міцні й стійкі до агресивного впливу середовища), а також металеві сітки.

Фільтруванні здійснюється під вакуумом або при надлишковому тиску. У першому випадку за пористою перегородкою створюється вакуум нижче 0,1 МПа, у другому - пульпа подається на перегородку під тиском вище атмосферного.

Основними факторами, від яких залежить ефективність роботи фільтрів, є:

- крупність матеріалу. Гранулометричний склад матеріалу впливає на пористість (проникність) кека. При наявності в пульпі шламів пористість зменшується, продуктивність фільтра знижується, а вологість кека зростає внаслідок збільшення дії капілярних сил. Крім того, тонкі частки забивають пори тканини й можуть проникати у фільтрат, забруднюючи його;

- вміст твердого в живленні. При його збільшенні продуктивність фільтрації росте;

- величина вакууму. Залежить від пористості осаду, продуктивності вакуум-насоса, цілісності фільтруючої тканини;

- гатунок і стан тканини. У процесі експлуатації фільтруючі тканини потребують відновлення їхньої працездатності шляхом періодичної регенерації. Вона може здійснюватися механічними (прання, зіскрібання осаду) і хімічними (розчинення кристалічних опадів у мінеральних кислотах і лугах) способами;

- температура пульпи. З підвищенням температури пульпи падає в'язкість рідкої фази, що приводить до підвищення продуктивності процесу фільтрування. Однак це здорожує операцію й застосовується тільки при фільтруванні коштовних матеріалів;

- добавка реагентів у пульпу. При добавці синтетичних флокулянтів продуктивність фільтрів зростає внаслідок утворення флокул і зменшення забивання пор тканини. Однак при цьому за рахунок флокулярної води може підвищуватися вологість кека.

Процес фільтрування здійснюється за допомогою фільтрів безперервної й періодичної дії.

Устаткування для вакуум-фільтрування.

Вакуум-фільтри знайшли переважне застосування на збагачувальних фабриках. За конструкцією основного робочого органа вони діляться на дискові, барабанні, стрічкові й планфільтри.

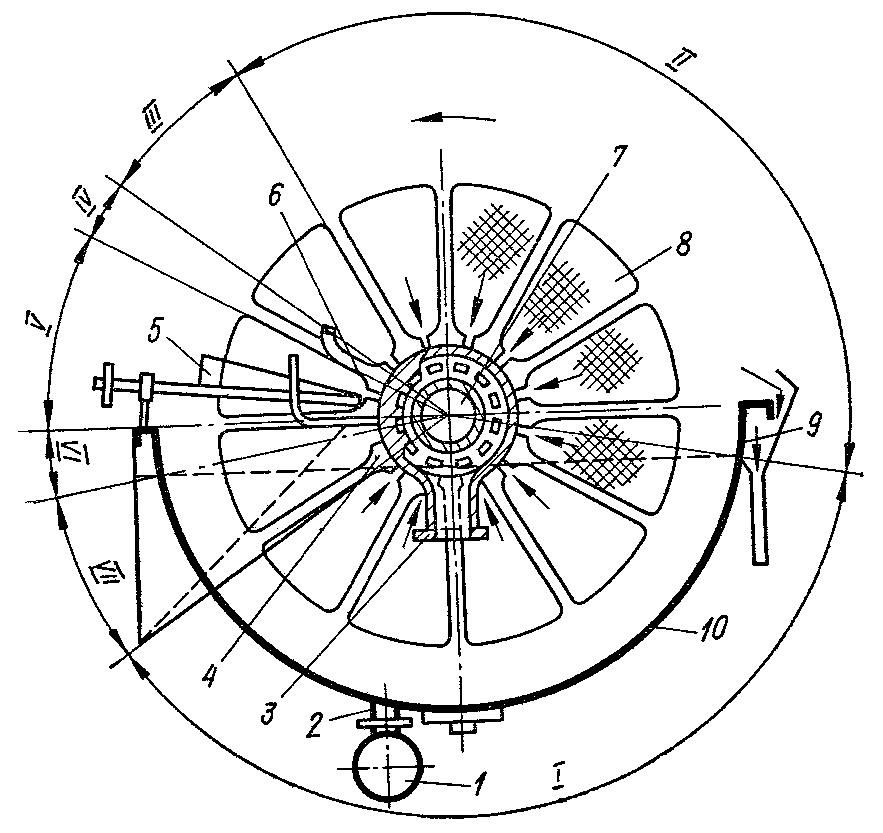

У дисковому вакуум-фільтрі (схема його роботи наведена на рис. 1.5) пульпа по трубі 1 через патрубки 2 надходить у робочу ванну 10, заповнюючи її до рівня переливного вікна 9. У центрі ванни повільно обертається (0,01-0,125 рад/c) порожнистий вал 7 з дисками 8 у вигляді окремих пустотілих секторів, обтягнутих фільтруючою тканиною. Внутрішні порожнини секторів зв'язані патрубками з каналами порожнистого вала, що має розподільну головку. Остання виконує наступні функції. Коли нижні сектори занурені в пульпу, їхні канали з'єднуються головкою з лінією вакууму (від вакуум-насоса). Вода просмоктується через тканину й проходить через патрубок 4 у приймач фільтрату. На тканині утворюється поступово наростаючий шар осаду. Це зона фільтрації I (вона триває до виходу секторів з пульпи). Далі йде період просушки (зона II), коли сектор залишається з’єднаним з вакуумом, а повітря, що просочується через пори тканини усередину сектора, ущільнює й додатково збезводнює осад.

Наступний період (III) - мертва зона, що є перехідною між другим і четвертим періодами. Далі йде зона тиску IV (у сектори розподільною головкою подається стиснене повітря й відбувається віддувка шару кека із тканини).

Зона V - осад, що залишився на тканині, знімається нерухомими двосторонніми ножами 5 і триває продувка й очищення перегородки стисненим повітрям. Після мертвої зони VI цикл повторюється.

Перевагою дискових фільтрів є значна фільтруюча поверхня й можливість швидкої заміни будь-якого сектора при виході з ладу фільтротканини. Загальна площа фільтруючої поверхні в дискових фільтрах може досягати 100 м2.

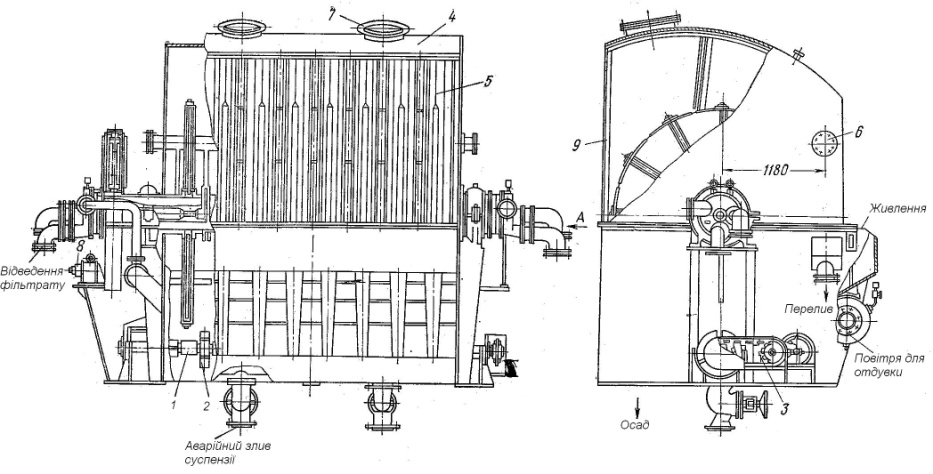

У табл. 1.4 наведені технічні характеристики дискових вакуум-фільтрів, а на рис. 1.6 показаний загальний вид однієї з моделей.

Рис. 1.5. Схема роботи дискового вакуум-фільтра:

1 – труба; 2, 3, 4, 6 – патрубки; 5 – ножі; 7 – порожнистий вал; 8 – диски; 9 – переливне вікно; 10 – робоча ванна

Барабанний вакуум-фільтр із зовнішньою фільтрую-чою поверхнею (рис. 1.7) складається з обертового барабана, зануреного у ванну з пульпою. Барабан обшитий перфорованими сталевими листами й обтягнутий фільтрувальною тканиною. Внутрішність барабана розбита на сектори, що мають розподільні головки для з’єднання їх з вакуумом і стисненим повітрям.

Рис. 1.6. Дисковий вакуум-фільтр типу ДУ:

1 – роторна мішалка; 2 – знімні лопатки; 3 – привод мішалки; 4 – паровий капот; 5 – ущільнювальні щитки; 6 – колектор; 7 – отвір для відсмоктування надлишкової пари; 8 – привод вакуум-фільтра; 9 – рухома штора

Таблиця 1.4