- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини допоміжних процесів переробки руд

- •Передмова

- •1. Машини й апарати для зневоднення продуктів збагачення

- •1.1. Пристрої та апарати для зневоднення дренуванням

- •Технічні характеристики зневоднювальних елеваторів

- •Контрольні питання

- •1.2. Обладнання для згущення пульпи

- •Технічні характеристики радіальних згущувачів з центральним приводом

- •Технічні характеристики радіальних згущувачів з периферичним приводом

- •Контрольні питання

- •1.3. Обладнання для фільтрування пульпи

- •Технічні характеристики дискових вакуум-фільтрів

- •Технічні характеристики барабанних вакуум-фільтрів

- •Технічні характеристики стрічкових вакуум-фільтрів

- •Контрольні питання

- •1.4. Обладнання для сушіння продуктів збагачення

- •Технічні характеристики барабанних сушарок

- •Контрольні питання

- •2. Машини й апарати для очищення стічних вод та димових газів

- •2.1. Обладнання для очищення промислових вод

- •Контрольні питання

- •10. Аеротенки-освітлювачі для біохімічного очищення вод.

- •2.2. Обладнання для пилоуловлювання

- •Контрольні питання

- •3. Машини для окускування руди та продуктів її збагачення

- •3.1. Обладнання для брикетування руд і концентратів

- •Контрольні питання

- •3.2. Обладнання для виробництва агломерату

- •Технічні характеристики роторних змішувачів

- •Технічні характеристики барабанних змішувачів (сб) й огрудкувачів (об) агломераційних фабрик

- •Технічні характеристики барабанних огрудкувачів для виробництва окатишів

- •Технічні характеристики човникових розподільників з рейковим приводом реверса

- •Технічні характеристики конвеєрних агломераційних машин

- •Технічні характеристики прямолінійних охолоджувачів

- •Технічні характеристики барабанних охолоджувачів повернення

- •Контрольні питання

- •3.3. Обладнання для огрудкування концентратів

- •Технічні характеристики чашкових огрудкувачів

- •Технічні характеристики хитних укладальників

- •Технічні характеристики роликових живильників

- •Технічні характеристики конвеєрних випалювальних машин

- •Контрольні питання

- •4. Транспортне обладання збагачувальних підприємств

- •4.1. Пристрої самопливного транспорту

- •Контрольні питання

- •4.2. Стрічкові конвеєри

- •Контрольні питання

- •4.3. Конвеєри інших конструкцій

- •Контрольні питання

- •4.4. Бункери для зберігання насипних матеріалів

- •Контрольні питання

- •4.5. Бункерні затвори, живильники й дозатори

- •Контрольні питання

- •4.6. Установки гідро- та пневмотранспорту

- •Контрольні питання

- •5. Обладнання для контролю та регулювання процесів збагачення

- •5.1. Обладнання для випробування руд та продуктів збагачення

- •5.2. Обладнання для аналізу складу сировини та продуктів збагачення

- •5.3. Обладнання для контролю параметрів насипних матеріалів

- •5.4. Обладання для контролю параметрів пульп

- •5.5. Обладання для контролю роботи транспортних установок

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

5.5. Обладання для контролю роботи транспортних установок

Пристрої для контролю роботи завантажуваль-них жолобів.

Завантажувальні й перевантажувальні жолоби часто по різних причинах забиваються транспортованим матеріалом (недостатній нахил та складна конфігурація жолобів, повороти, звуження, погіршення сипучих властивостей матеріалу й т.п.). Якщо причини заторів не можуть бути усунуті конструктивними шляхами, то жолоби обладнають автоматичними сигналізаторами забивання їх матеріалом і вібраторами, які вони автоматично вмикають.

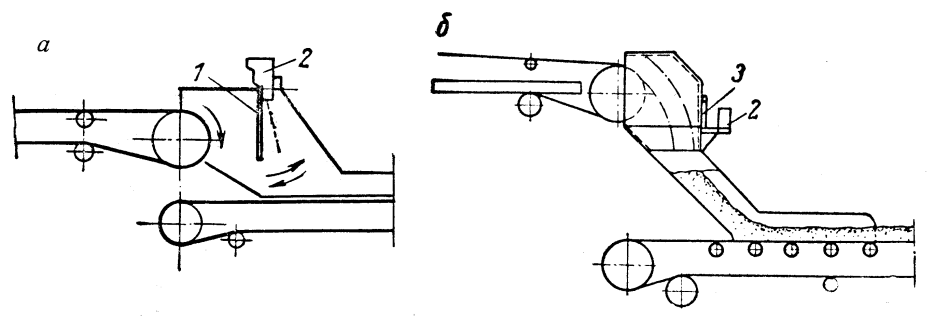

Механічні сигналізуючі пристрої мають робочі елементи, що поміщаються усередині жолоба і на які впливає матеріал у жолобі. Вони можуть бути у вигляді шарнірних важелів (лопаток) 1 (рис. 5.15, а) або мембран 3 (рис. 5.15, б). Робочі елементи замикають і розмикають пов'язані з ними електричні контакти 2, що відхиляються матеріалом при переповненні жолоба і можуть включити на певний період часу вібратор, яким жолоб обладнається. Вимикання вібратора відбувається автоматично при відновленні нормальної роботи жолоба.

Такие конструкції найпростіші, але не цілком надійні.

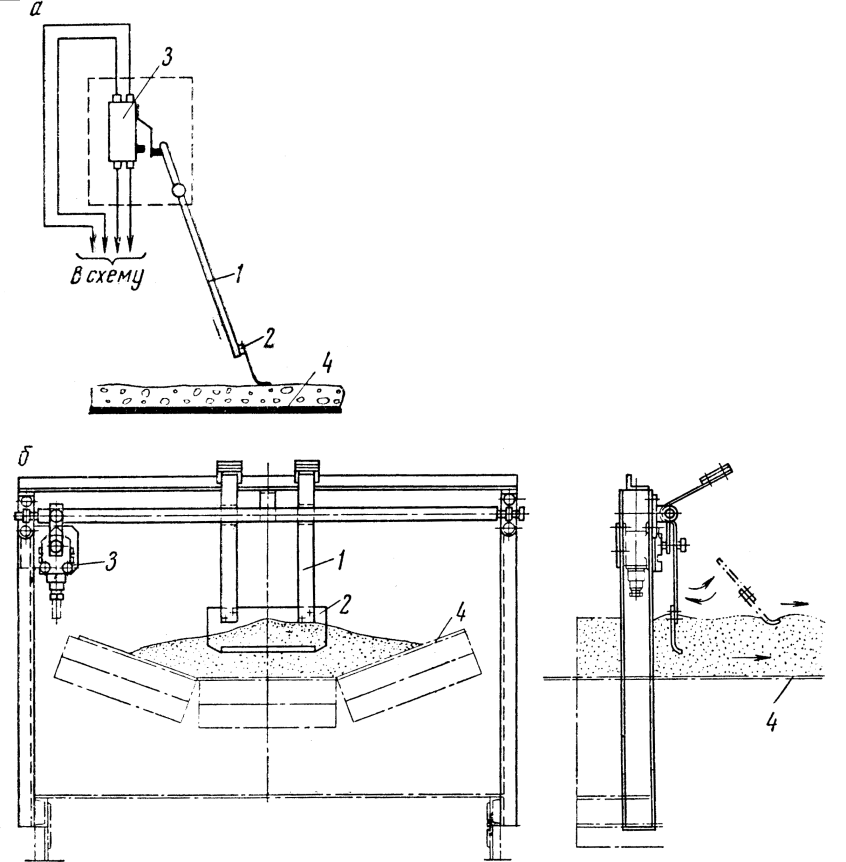

Більш надійні пристрої, дія яких заснована на використанні гамма-випромінювання радіоактивних ізото-пів.

Прилад контролює наявність матеріалу в жолобі. Чим більше там матеріалу, тим сильніше поглинання гамма-випромінювання. При перевищенні встановленої межі спрацьовує вихідне реле й включається вібратор.

Пристрої для контролю роботи конвеєрних

установок.

Від нормальної роботи стрічкових й інших конвеєрів багато в чому залежить ритмічність й ефективність технологічних процесів збагачувального підприємства.

У процесі роботи стрічка конвеєра по різних причинах може йти убік, пробуксовувати на приводному барабані, на неї з масою вантажу можуть потрапити сторонні предмети й травмувати її. Такі ситуації чреваті надзвичайно неприємними наслідками, наприклад, завалом під конвеєр-ного простору транспортованим материалом, поздовжнім розрізом дуже вартісної конвеєрної стрічки й ін. Тому контроль роботи конвеєрів у цілому і його окремих робочих параметрів зокрема безсумнівно обов'язковий.

Рис. 5.15. Схеми механічних сигналізаторів забивання жолобів транспортованим матеріалом:

а – важільного типу; б – мембранного типу;

1 – шарнірні важілі (лопати); 2 – електричні контакти; 3 – мембрани

Контроль руху стрічки здійснюється для уникнення зупинки стрічки при завалі матеріалом прийомної лійки, буксування приводного барабана. У цих випадках повинен бути автоматично вимкнений двигун конвеєра.

Для цього використовується реле швидкості, яке підключається до ведених елементів конвеєра, що зупиняються разом з його тяговим органом у той час, як привод продовжує ще працювати. Реле швидкості зупиняє двигун конвеєра шляхом впливу на його пускову апаратуру. Якщо в транспортній схемі декілька послідовно встановлених конвеєрів, то повинні бути зупинені й наступні конвеєри. Реле швидкості використовуються й для автоматичного включення ланцюжка конвеєрів після ліквідації відмови. Бувають відцентрові, гідравлічні, токогенераторні, безконтактні та інші конструкції.

Контроль центрального ходу конвеєрної стрічки необхідний протягом усього часу роботи конвеєра. Крім заштибування підконвеєрного простору при сході стрічки убік забруднюються й виходять з ладу роликоопори, ушкоджуються бічні крайок стрічки тощо.

Центрування ходу конвеєрної стрічки повинне здійснюватися спеціальними центрувальними роликоопо-рами. Там, де їх немає, на конвеєрах установлюються сигналізатори, що спрацьовують при сході стрічки убік вище припустимої межі.

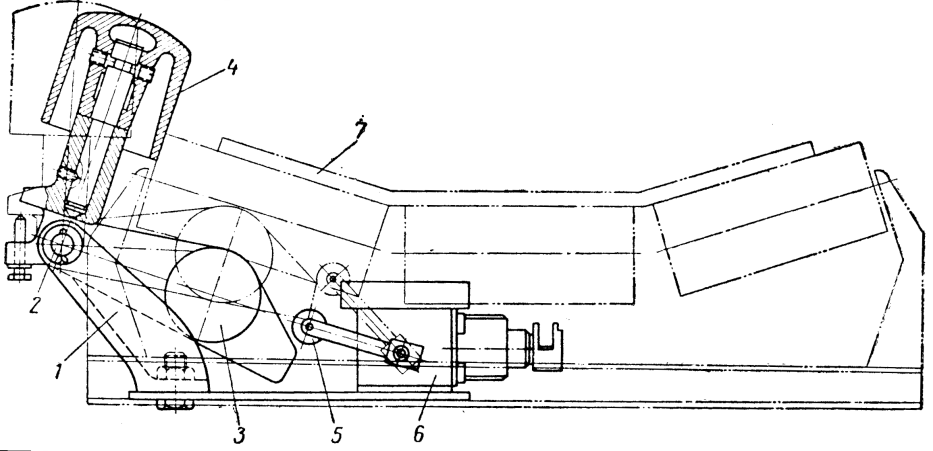

Сигналізатор важільного типу (рис. 5.16) має кронштейн 1, що підтримує вісь 2 важеля із противагою 3. Важіль пов'язаний з дефлекторним роликом 4. При бічному сході стрічки вона відхиляє ролик і важіль противаги піднімає поводок 5 кінцевого вимикача 6, що, спрацьовуючи, зупиняє конвеєр.

Сигналізатор лижного типу (рис. 5.17) виконаний у вигляді лиж 1, установлюваних із двох сторін конвеєрної стрічки 2. При сході стрічки убік вона віджимає лижу, яка натискає на кнопку, що розмикає ланцюг системи керування приводом конвеєра. Положення лижі регулюється гвинтовим пристроєм 3.

Рис. 5.16. Схема важільного сигналізатора

бічного сходу стрічки:

1 – кронштейн; 2 – вісь; 3 – противага; 4 – ролик; 5 – поводок; 6 – кінцевий вимикач; 7 – конвеєрна стрічка

Загальним недоліком описаних сигналізаторів є те, що вони не відновлюють нормального ходу стрічки, а, спрацьовуючи, зупиняють конвеєр. Це приводить до перебоїв у роботі конвеєрної установки. Тому слід вчасно усувати причини сходу стрічки. В основному вони є наслідком неправильного монтажу конвеєра: непрямо-лінійності його поздовжньої осі, неправильної установки барабанів і роликоопор, неякісного й неправильного стикування стрічки.

Контроль наявності матеріалу на стрічці здійснюється електромеханічними й електричними контактними датчиками, а також радіоактивними і ємнісними безконтактними датчиками. Найбільш надійні ємнісні датчики.

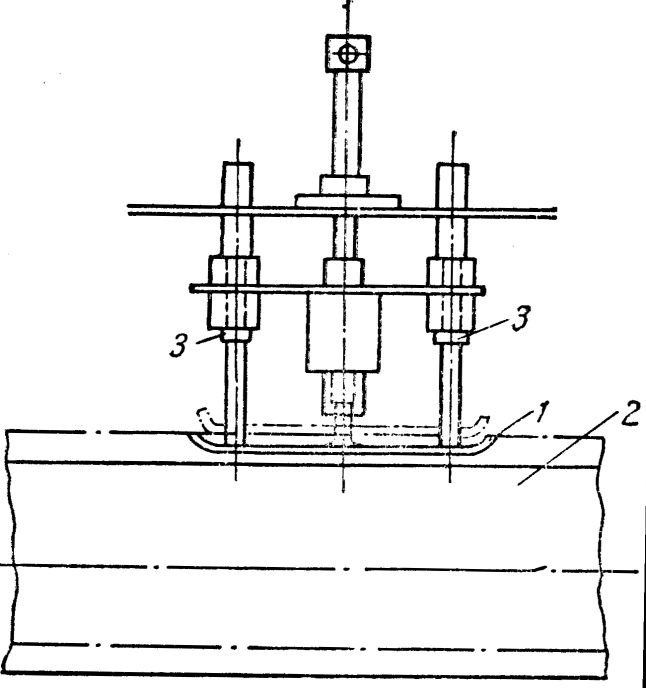

У контактно-механічних датчиках (рис. 5.18) є підвішений над стрічкою важіль 1 з гумовою пластиною 2, що відхиляється матеріалом, який рухається разом зі стрічкою 4. При відсутності матеріалу важіль займає вертикальне положення й замикає контакт 3, передаючи відповідний сигнал на пульт керування. Пристрої прості конструктивно, але досить швидко зношуються.

Рис. 5.17. Схема лижного сигналізатора

бічного сходу стрічки:

1 – лижі; 2 – конвеєрна стрічка; 3 – гвинтовий пристрій

Попередження поздовжніх порізів стрічки необхідно через можливе заклинювання великих абразивних гострогранних шматків породи або гострих металевих предметів у завантажувальному жолобі. Для запобігання таких розрізів розроблені пристрої механічного типу, що діють на кінцевий вимикач у ланцюзі керування двигуном конвеєра.

Рис. 5.18. Контактно-механічні датчики наявності матеріалу на стрічці конвеєра:

1 – важіль (рамка); 2 – гумова пластина; 3 – контактний пристрій; 4 – конвеєрна стрічка

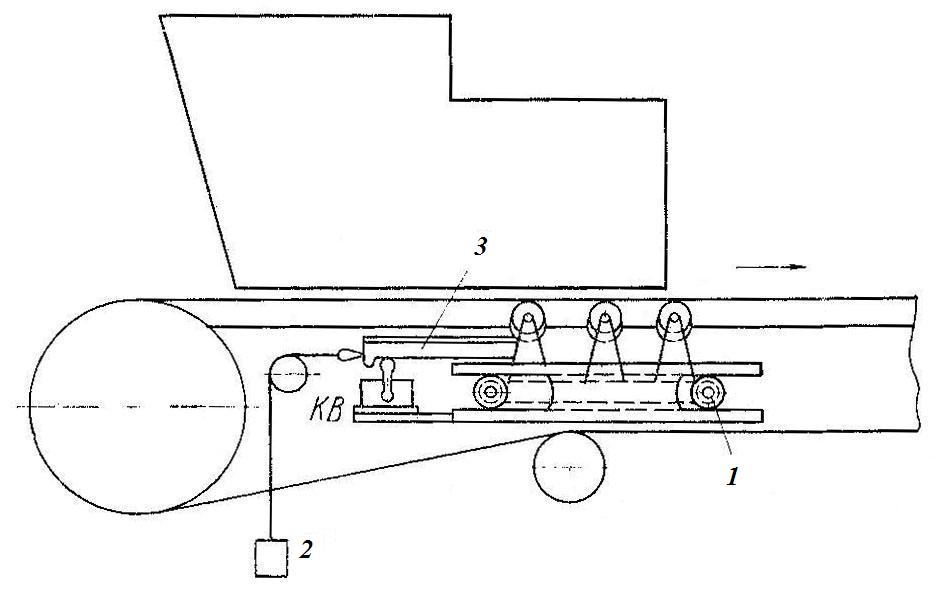

На рис. 5.19 показана схема візкового пристрою. Візок 1 має дві пари коліс і кілька рядів роликів і встановлюється під робочою гілкою конвеєра в місці завантаження руди. Стрічка рухається по роликах візка. Щоб стрічка не захоплювала візок, вона втримується контрвагою 2 за допомогою системи блоків і троса. У випадку заклинювання шматка або металевого предмета він упирається через стрічку в ролики візка й остання, рухаючись уперед, впливає за допомогою троса на кінцевий вимикач (КВ) електропривода конвеєра.

Рис. 5.19. Схема візкового пристрою для запобігання поздовжнього пориву стрічки:

1 – візок; 2 – контрвага; 3 – відбійна рейка

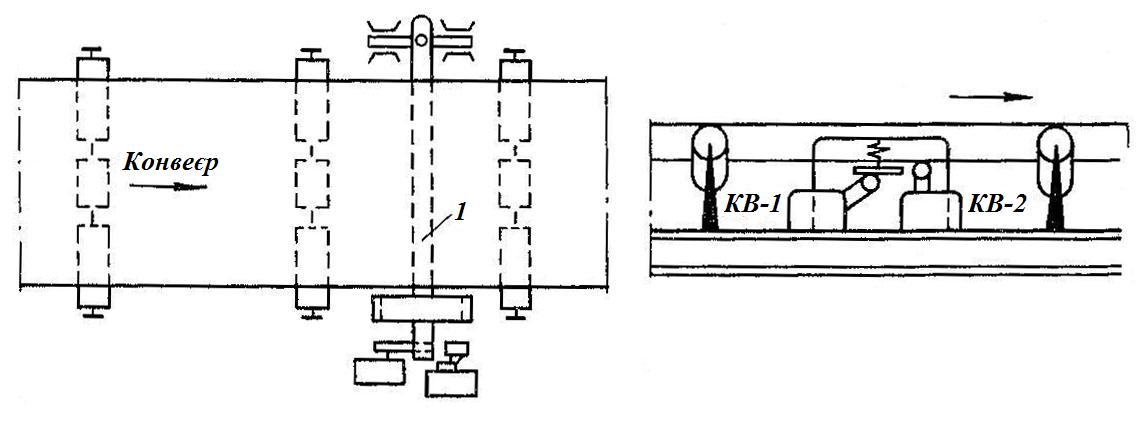

Пристрій важільного типу показаний на рис. 5.20. Планка 1 кріпиться під стрічкою конвеєра з однієї сторони шарнірно, а з іншого боку - на пружині. Металевий предмет, що прорізав стрічку, захопить собою планку, вона поверне важіль кінцевого вимикача КВ-2 і відключить двигун конвеєра. При влученні на стрічку великого шматка, що може викликати заклинювання, стрічка прогнеться й, опустивши вниз планку, поверне нею важіль кінцевого вимикача КВ-1, контакти якого також знаходяться у ланцюзі керування двигуном конвеєра.

Рис. 5.20. Схема важільного пристрою для запобігання поздовжнього пориву стрічки:

1 - планка