- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини допоміжних процесів переробки руд

- •Передмова

- •1. Машини й апарати для зневоднення продуктів збагачення

- •1.1. Пристрої та апарати для зневоднення дренуванням

- •Технічні характеристики зневоднювальних елеваторів

- •Контрольні питання

- •1.2. Обладнання для згущення пульпи

- •Технічні характеристики радіальних згущувачів з центральним приводом

- •Технічні характеристики радіальних згущувачів з периферичним приводом

- •Контрольні питання

- •1.3. Обладнання для фільтрування пульпи

- •Технічні характеристики дискових вакуум-фільтрів

- •Технічні характеристики барабанних вакуум-фільтрів

- •Технічні характеристики стрічкових вакуум-фільтрів

- •Контрольні питання

- •1.4. Обладнання для сушіння продуктів збагачення

- •Технічні характеристики барабанних сушарок

- •Контрольні питання

- •2. Машини й апарати для очищення стічних вод та димових газів

- •2.1. Обладнання для очищення промислових вод

- •Контрольні питання

- •10. Аеротенки-освітлювачі для біохімічного очищення вод.

- •2.2. Обладнання для пилоуловлювання

- •Контрольні питання

- •3. Машини для окускування руди та продуктів її збагачення

- •3.1. Обладнання для брикетування руд і концентратів

- •Контрольні питання

- •3.2. Обладнання для виробництва агломерату

- •Технічні характеристики роторних змішувачів

- •Технічні характеристики барабанних змішувачів (сб) й огрудкувачів (об) агломераційних фабрик

- •Технічні характеристики барабанних огрудкувачів для виробництва окатишів

- •Технічні характеристики човникових розподільників з рейковим приводом реверса

- •Технічні характеристики конвеєрних агломераційних машин

- •Технічні характеристики прямолінійних охолоджувачів

- •Технічні характеристики барабанних охолоджувачів повернення

- •Контрольні питання

- •3.3. Обладнання для огрудкування концентратів

- •Технічні характеристики чашкових огрудкувачів

- •Технічні характеристики хитних укладальників

- •Технічні характеристики роликових живильників

- •Технічні характеристики конвеєрних випалювальних машин

- •Контрольні питання

- •4. Транспортне обладання збагачувальних підприємств

- •4.1. Пристрої самопливного транспорту

- •Контрольні питання

- •4.2. Стрічкові конвеєри

- •Контрольні питання

- •4.3. Конвеєри інших конструкцій

- •Контрольні питання

- •4.4. Бункери для зберігання насипних матеріалів

- •Контрольні питання

- •4.5. Бункерні затвори, живильники й дозатори

- •Контрольні питання

- •4.6. Установки гідро- та пневмотранспорту

- •Контрольні питання

- •5. Обладнання для контролю та регулювання процесів збагачення

- •5.1. Обладнання для випробування руд та продуктів збагачення

- •5.2. Обладнання для аналізу складу сировини та продуктів збагачення

- •5.3. Обладнання для контролю параметрів насипних матеріалів

- •5.4. Обладання для контролю параметрів пульп

- •5.5. Обладання для контролю роботи транспортних установок

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Контрольні питання

1. Загальна характеристика конвеєрного транспорту.

2. Основні типи транспортних конвеєрів.

3. Сфери застосування транспортних конвеєрів.

4. Основні вузли стрічкових конвеєрів.

5. Конвеєрна стрічка: виконувані функції й існуючі типи.

6. Опорні конструкції стрічкових конвеєрів.

7. Роликоопори стрічкових конвеєрів: призначення й існу-ючі типи.

8. Підвісні роликоопори стрічкових конвеєрів.

9. Приводне устаткування стрічкових конвеєрів.

10. Вбудовані приводи стрічкових конвеєрів.

11. Призначення й типи натяжних пристроїв стрічкових конвеєрів.

12. Завантажувальні й перевантажувальні пристрої стріч-кових конвеєрів. Основні елементи пристроїв і вимоги, що ставляться до них.

13. Запобіжні пристрої стрічкових конвеєрів.

14. Способи й засоби очищення конвеєрних стрічок.

15. Вимоги до монтажу й експлуатації стрічкових конвеєрів.

16. Способи стикування конвеєрної стрічки.

17. Порівняльний аналіз очисних пристроїв стрічкових конвеєрів.

18. Визначення продуктивності стрічкових конвеєрів.

19. Основні правила техніки безпеки під час експлуатації стрічкових конвеєрів.

4.3. Конвеєри інших конструкцій

Пластинчасті й скребкові конвеєри.

І ті й інші конструкції в якості тягового органа мають два паралельні замкнуті тягові ланцюги. Робочим органом пластинчастого конвеєра є поперечні пластини, що утворюють суцільну лускату стрічку, яка несе матеріал, завантажуваний на неї. У скребковому конвеєрі на ланцюгах укріплені скребки, що переміщають матеріал по робочому жолобі волоком (іноді може бути тільки один тяговий ланцюг).

Використовуються звичайно пластинчасті ланцюги (значно рідше - круглокільцеві зварні), які приводяться в рух зірочками.

Пластини пластинчастих конвеєрів можуть бути плоскими й хвилястими (для більшої жорсткості й для можливості транспортування вантажу під кутом нахилу відносно горизонту до 30-40°). Виготовляються з листової сталі й, для більшої продуктивності конвеєра, можуть бути постачені вертикальними бортами.

Основним достоїнством пластинчастих конвеєрів є високий опір зношуванню (вантаж лежить на пластинах полотна конвеєра нерухомо), внаслідок чого вони особливо придатні для переміщення крупнокускових гострогранних важких, а також і гарячих матеріалів.

До недоліків пластинчастих конвеєрів слід віднести високу первісну вартість і складність конструкції, значну вагу рухомих частин і необхідність ретельного догляду за ними внаслідок великої кількості тертьових елементів і шарнірів. Застосування пластинчастих конвеєрів на збагачувальних фабриках обмежено.

Cкребкові конвеєри використовуються в основному для завантаження бункерів матеріалами. Насипні вантажі можуть переміщатися нижньою або верхньою гілкою, при необхідності обидві гілки можуть бути використані як робочі. Частіше використовують конструкції з нижньою робочою гілкою (так зручніше забезпечувати проміжне розвантаження матеріалу при заповненні бункерів - у будь-якому місці через люки в днищі жолоба).

Розрізняють скребкові конвеєри загального призначення, у яких матеріал заповнює жолоб окремими порціями, що знаходяться перед скребками, і конвеєри суцільного волочіння зі скребками, зануреними в шар транспортованого матеріалу.

Скребки виконуються зі сталевих листів товщиною 5-8 мм із ребрами жорсткості. Форма скребків - прямокутна, рідше - трапецієвидна.

Застосування скребкових конвеєрів недоцільно для транспортування абразивних, твердих й гострогранних матеріалів, що швидко зношують робочий жолоб, а також крихких й вологих матеріалів, що налипають на жолоб й скребки.

Ковшові елеватори.

Служать для транспортування сипучих матеріалів нагору під великим кутом нахилу до горизонту (70-90°), а також для зневоднення продуктів збагачення (з трохи меншим кутом нахилу).

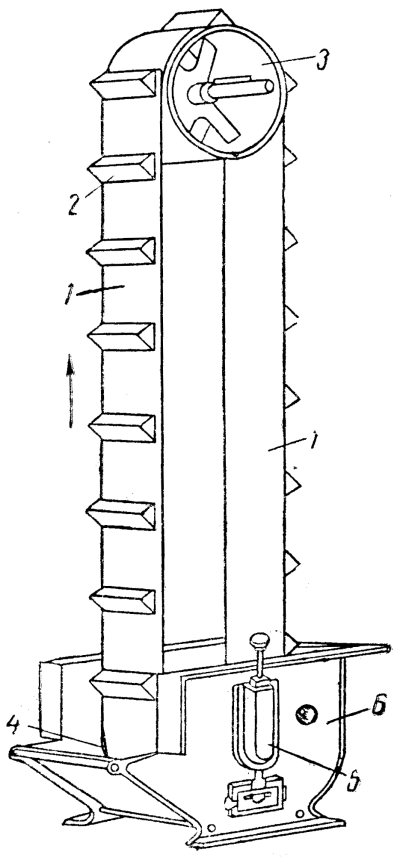

Основними частинами транспортного елеватора (рис. 4.7) є тяговий орган 1 (ланцюг або стрічка), ковші 2, укріплені на тяговому органі, привод 3, завантажувальний башмак 6, натяжний пристрій 5.

Ковшові елеватори діляться на тихохідні (частіше ланцюгові) зі швидкістю руху тягового органа 0,3-1,0 м/с і швидкохідні (стрічкові) - 1-2 м/с.

Завантаження ковшів здійснюється зачерпуванням матеріалу із завантажувального башмака або шляхом засипання матеріалу безпосередньо в ковші назустріч їхньому руху. Зачерпують звичайно дрібнокусковий й малообразивний матеріал. Крупнокускові й абразивні дрібнокускові вантажі засипаються в ковші, які в цьому випадку розташовуються на тяговому органі впритул (зімкнуто) один за іншим. Для кращого заповнення ковшів матеріал подається до елеватора вище осі нижнього (хвостового) барабана, де ковші рухаються прямолінійно.

Рис. 4.7. Схема ковшового транспортного елеватора:

1 – стрічка; 2 – ківш; 3 – приводний барабан; 4 – хвостовий барабан; 5 – натяжний пристрій; 6 завантажувальний башмак

Днищу завантажувального башмака надається профіль, близький до траєкторії руху ковшів при огинанні нижнього барабана. На бічних стінках кожуха башмака монтується натяжний пристрій (звичайно гвинтового типу).

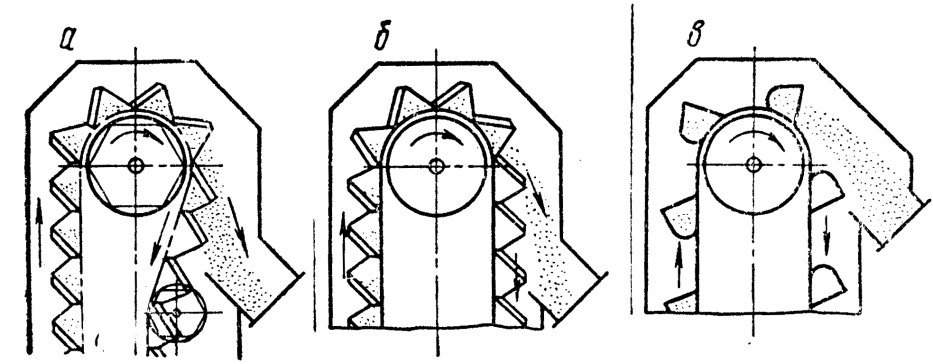

Розвантаження ковшів здійснюється при огинанні ними верхнього барабана або зірочок. У тихохідних конструк-ціях розвантаження йде під дією гравітації в прийомний жолоб (самопливне вільне розвантаження, рис. 4.8, а), або на передню стінку попереднього ковша, по якому, як по лотку, матеріал спрямовується в прийомний жолоб (самопливне спрямоване розвантаження, рис. 4.8, б).

У швидкохідних конструкціях до сили ваги додається істотна за величиною відцентрова сила й матеріал викидається з ковшів безпосередньо в прийомний жолоб (відцентрове розвантаження, рис. 4.8, в). Відстань між ковшами тут повинна бути такою, щоб польоту розвантажуваного матеріалу не заважав ківш, що знаходиться спереду.

Рис. 4.8. Схеми розвантаження ковшів елеваторів:

а – самопливне вільне; б – самопливне спрямоване; в – відцентрове

Величина відцентрової сили розраховується за формулою:

![]()

де - швидкість руху центра ваги матеріалу;

![]() - відстань від осі барабана до центра

ваги матеріалу.

- відстань від осі барабана до центра

ваги матеріалу.

Для правильного розвантаження ковшів (у потрібну точку) важливо правильно вибрати співвідношення між величинами сили ваги матеріалу в ковшах і відцентрової сили. Для вугілля, руди, коксу, шлаків і подібних вантажів приймають

![]()

звідки можна знайти величину (м)

![]()

і швидкість ковшів (м/с)

![]() .

.

Таким чином, при збільшенні швидкості тягового органа потрібно збільшувати діаметри барабанів або зірочок.

Ковші елеватора мають форму, що залежить від роду переміщуваного матеріалу. Для зернистих і дрібноку-скових матеріалів застосовують ковші із циліндричним днищем, а для кускових некрихких - гострокутні ковші. Конфігурація ковшів повинна забезпечувати максимальну ємність і найкращі умови їхнього завантаження.

Кріплення ковшів до стрічки здійснюють спеціальними болтами з великою плоскою головкою. При транспорту-ванні матеріалів, що порошать, ковшова стрічка закрива-ється металевим кожухом.

До достоїнств ковшових елеваторів слід віднести малі розміри в плані й можливість транспортування матеріалу у вертикальному або близькому до нього напрямку.

Недоліками є велика власна вага (у порівнянні зі стрічковими конвеєрами), менша надійність у роботі й утруднення при транспортування крупнокускових матеріалів.

Зневоднювальні елеватори, описані в главі 1.1, мають деякі конструктивні особливості, що відрізняють їх від транспортних. Нижня їхня частина укладена в кожух і заповнена водою; верхня – відкрита. Ковші зачерпують із башмака матеріал з водою, що при виході ковшів за межі кожуха стікає через щілини в стінках ковшів. Для того щоб вода при цьому не потрапляла на матеріал у нижче розташованих ковшах, їх встановлюють розімкнуто, а кут нахилу елеватора приймають не більше 60-70°.

Натяжний пристрій розміщають у верхній частині, у привода, над водою.

Гвинтові конвеєри.

Гвинтовий конвеєр складається із жолоба з півкруглим днищем, усередині якого в підшипниках обертається вал із гвинтовою поверхнею. Відстань між підшипниками - 2,5-3,5 м. Завантаження конвеєра здійснюється через верхній патрубок, розвантаження - через нижній.

Гвинтові конвеєри використовуються для транспорту-вання пилоподібних і дрібнозернистих матеріалів на короткі відстані (до 30-40 м) по горизонталі й під кутом до 20° до горизонту. У спеціальному виконанні кут установки може бути збільшений до 90°. Конвеєри із гвинтами, що мають на одній половині праву, а на іншій - ліву гвинтову поверхні, можна використовувати як збірні, або як розподільні.

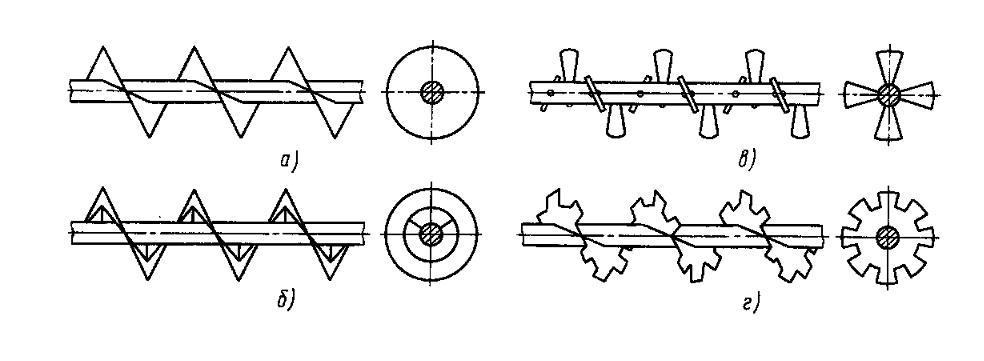

Гвинтову поверхню гвинта виготовляють зі сталі й закріплюють на валу зварюванням або спеціальними тримачами. Для сильноабразивних матеріалів використовують литі чавунні секціоновані гвинти, що закріплюють на валу шпонками. Для зернистих і порошкоподібних матеріалів, що не схильні до злежуван-ня, використовують повностінні (суцільні) гвинти, для матеріалів, що злежуються, і для перемішування - лопатеві, стрічкові й фасонні. На рис. 4.9 показані типи поверхонь гвинтів.

Рис. 4.9. Типи поверхонь гвинтів гвинтових конвеєрів:

а – повностінний (із суцільною гвинтовою поверхнею); б – стрічковий; 3 – лопатевий; 4 - фасонний

Стандартні гвинтові конвеєри мають діаметр гвинта від 150 до 600 мм. Продуктивність горизонтального гвинтово-го конвеєра (т/год)

![]() ,

,

де

![]() - площа поперечного перетину жолоба

конвеєра, м2;

- площа поперечного перетину жолоба

конвеєра, м2;

- швидкість поздовжнього переміщення матеріалу,

м/с;

- густина матеріалу, т/м3;

![]() -

коефіцієнт заповнення жолоба.

-

коефіцієнт заповнення жолоба.

Швидкість

поздовжнього переміщення матеріалу

при

обертах гвинта у хвилину й кроці гвинта

![]() складе (м/с)

складе (м/с)

![]()

Продуктивність похилих конвеєрів з кутом нахилу 5-20° приймають на 10-40% менше, ніж горизонтального.

Швидкість

обертання гвинта вибирається залежно

від властивостей переміщуваного

матеріалу, коефіцієнта заповнення

жолоба й діаметра гвинта. При надмірній

швидкості відбувається інтенсивне

перемішування матеріалу, частина його

піднімається по стінках жолоба й може

навіть перекидатися через вал гвинта.

Крім додаткових витрат енергії це може

викликати закупорку матеріалу в районі

проміжних підшипників, що перекривають

деяку частину поперечного перетину

жолоба. Коефіцієнт заповнення жолоба

![]() також залежить від роду транспортованого

матеріалу і звичайно перебуває в межах

0,125-0,4 (менші значення для кусковатих і

важких вантажів, більші - для легких і

дрібнозернистих).

також залежить від роду транспортованого

матеріалу і звичайно перебуває в межах

0,125-0,4 (менші значення для кусковатих і

важких вантажів, більші - для легких і

дрібнозернистих).

Диаметр гвинта (м)

Величина

діаметра обов'язково перевіряється по

кусковатості матеріалу. Для несортованого

матеріалу звичайно ![]() ≥

(6-8)amax,

а для сортованого –

≤

(10-12)amax.

≥

(6-8)amax,

а для сортованого –

≤

(10-12)amax.

До недоліків гвинтових конвеєрів слід віднести:

- великий опір переміщуваного матеріалу;

- велику витрату енергії в порівнянні з іншими видами кон-веєрів;

- відносно невелику довжину на один привод;

- невелику продуктивність і подрібнення транспортованого матеріалу.

Вібраційні конвеєри.

У цих пристроях переміщення транспортованого матеріалу здійснюється за допомогою коливань робочого органа конвеєра - жолоба або труби, по якому рухається матеріал.

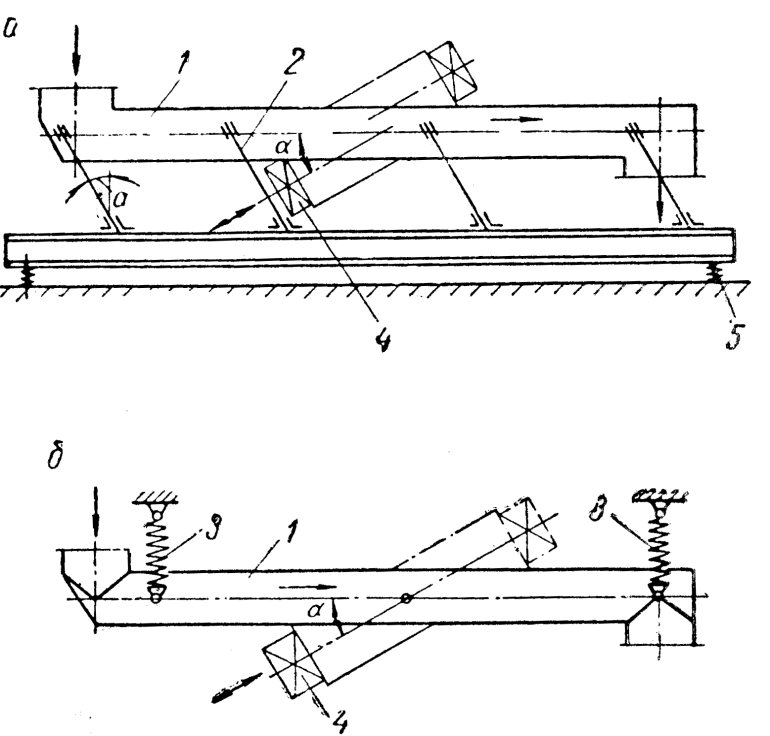

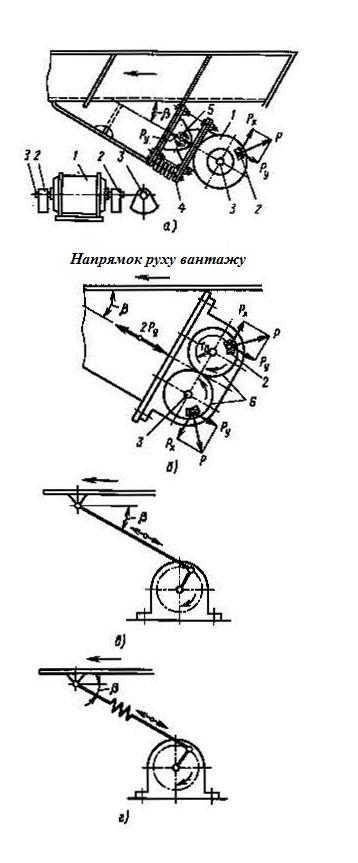

Конвеєр може бути виконаний в опорному варіанті, підвісному й комбінованому. Схеми вібраційних конвеєрів опорної й підвісної кострукцій наведені на рис. 4.10. Робочий орган (жолоб) 1, що опирається на пружні елементи 2 або підвішений на пружних підвісках 3, приводиться в коливальний рух приводом 4. В якості пружних елементів використовуються ресори, пружини, гумові блоки.

Рух матеріалу може відбуватися як без відриву від поверхні жолоба, так і з відривом, коли він значну частину часу перебуває в польоті (режим з підкиданням), а при зіткненні з жолобом не сковзає щодо нього. Завдяки цьому зношування жолоба незначне в порівнянні із транспорт-ними пристроями, де вантаж переміщається ковзанням.

Матеріал вібраційними конвеєрами транспортується по горизонталі, під ухил і на підйом до 10-20°. У спеціальному виконанні (з робочим органом у вигляді гвинтового жолоба) віброконвеєри можуть транспортувати матеріал й у вертикальному напрямку. Швидкість переміщення матеріалу по горизонталі становить у середньому 0,2-0,3 м/с.

Режим роботи конвеєрів характеризується коефіцієнтом режиму, що представляє собою відношення максимального значення вертикальної складової приско-рення жолоба до прискорення сили ваги

![]()

Рис. 4.10. Схеми конструкцій вібраційних конвеєрів:

а – опорна; б – підвісна

де

![]() – амплітуда коливань;

– амплітуда коливань;

![]() – кругова частота коливань, с-1;

– кругова частота коливань, с-1;

![]()

– число коливань у хвилину.

При ![]() ≥

1 маємо режим транспортування з

підкидан-ням, при

<

1 матеріал переміщается по жолобу

ковзан-ням. Звичайно приймають

≥

1 маємо режим транспортування з

підкидан-ням, при

<

1 матеріал переміщается по жолобу

ковзан-ням. Звичайно приймають ![]() = 1,2-3,5.

= 1,2-3,5.

У приводах доставкових вібраційних конвеєрів застосовують в основному два способи збудження коливань - силовий і кінематичний.

Одним з варіантів силового (інерційного) вібропривода може бути відцентровий дебалансовий, у якому в якості робочого елемента використовується неврівноважена маса (маси). Одновальний дебалансовий вібропривод показаний на рис. 4.11, а. Він складається з електродвигуна 1, на валу 3 якого встановлені два дебаланса 2. Привод установлений на опорній плиті 4, пов'язаної з лотком віброконвеєра за допомогою пружних елементів. Можливе використання пружного шарніра 5. У дебалансів центри ваги не збігаються із центрами обертання, завдяки чому кінці векторів збуджуючих зусиль, що розвиваються ними, описують кругову траєкторію. Величина збуджуючого зусилля (Н), що розвивається одним дебалансом, визначається за формулою

![]()

де - маса дебаланса, кг;

- ступінь неврівноваженості дебаланса (відстань між

центром його ваги й центром обертання), м;

- кругова частота обертання дебаланса, с-1.

У двохвальному дебалансовому віброприводі (рис. 4.11, б) вали синхронізуються зубчастою передачею 6 з передатним відношенням 1:1, завдяки чому вони оберта-ються назустріч один одному й розвивають прямолінійне сумарне збуджуюче зусилля, спрямоване перпендикулярно осі, що з'єднує центри обертання дебалансів. Установка привода під кутом β до робочого органа віброконвеєра змушує його коливатися в цьому напрямку. Найкращі умови вібротранспортування спостерігаються при куті коливань β = 30º.

Віброприводи дебалансового типу працюють, як правило, із частотами коливань 15-25(30) Гц й амплітудами 4-10 мм.

Рис. 4.11. Схеми приводів вібраційних конвеєрів:

а, б – відцентрових (силового типу); в, г – ексцентрикових (кінематичного типу)

1 – електродвигун; 2 – дебаланси; 3 – вал; 4 – опорна плита; 5 – пружний шарнір; 6 – зубчасті колеса

У віброприводах кінематичного типу провідна ланка має цілком певний рух, обумовлений тільки геометри-ними розмірами механізму (наприклад, ексцентриситетом кривошипа). Такий привод може бути як із жорстким шатуном (рис 4.11, в), так і з пружним (рис. 4.11, г).

Ексцентрикові віброприводи забезпечують коливання із частотами 7-20 Гц й амплітудами 5-25 мм.

Крім описаних двох типів можна також відзначити електромагнітний вібропривод, у якому збудження коливань відбувається за рахунок впливу змінного в часі магнітного поля на феромагнітні тіла.

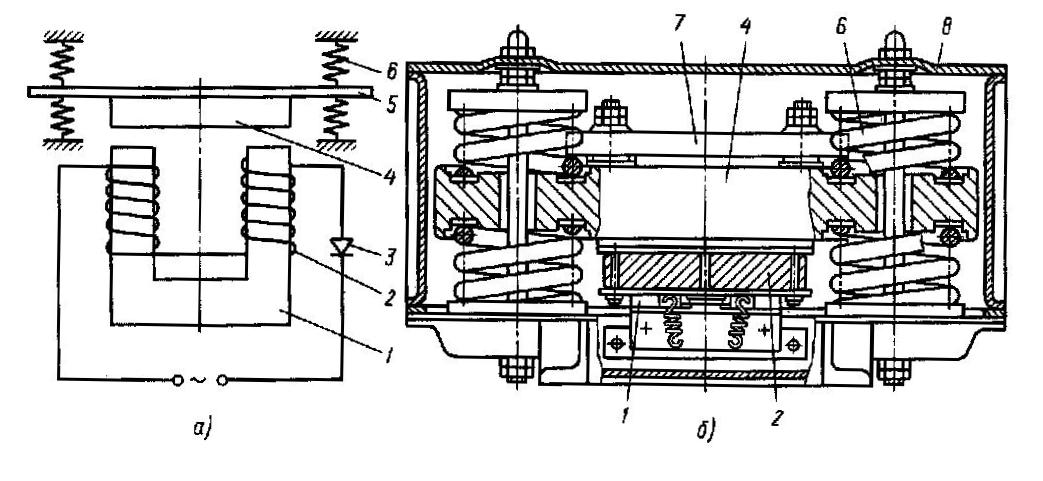

Електромагнітний вібропривод (рис. 4.12) складається зі статора (електромагніта) 1 й якоря 4. Коливною масою є якір, що притягається періодично електромагнітом і відштовхується пружинами 6 відповідно до зміни сили струму в обмотках 2 електромагніта.

Режим коливань електромагнітного вібропривода високочастотний й низькоамплітудний. Частота коливань звичайно відповідає промисловій частоті змінного струму й дорівнює 50 Гц, а амплітуда не перевищує 0,5-1,5 мм.

У зв'язку з розходженнями робочих режимів описаних віброприводів їх використовують у різних умовах експлуатації. Кінематичні приводи кращі при транспортуванні матеріалів на значні відстані зі значною продуктивністю. Силові віброприводи більш придатні для доставки матеріалів на середні відстані із середньою або великою продуктивністю. Транспортуюча здатність електромагнітного вібропривода обмежується невеликими відстанями й обсягами. Така ситуація пояснюється, крім інших факторів, величинами амплітуд, що розвиваються, і ефектом загасання коливань у міру віддалення від привода. Тому максимальна довжина конвеєрів з одним приводом не перевищує декількох метрів.

Рис. 4.12. Однотактний електромагнітний віброзбуджувач:

а – принципова схема; б – конструкція

1 – статор-електромагніт; 2 – обмотки; 3 – випрямляч; 4 – якір; 5 – поперечини; 6 – пружини; 7 – регулювальні вантажі; 8 - кожух

При необхідності доставки на значні відстані застосовують багатоприводні віброконвеєри. Вони викону-ються у вигляді суцільного робочого органа (жолоба або труби), по довжині якого встановлюють послідовно декілька синхронізованих віброприводів, або у вигляді окремих послідовно розташованих одноприводних конвеєрів, робочі органи яких з'єднані між собою ущільнюючими пристроями.

Зображені на рис. 4.10 конвеєри є одномасними (такими, що мають одну коливну масу - робочий орган з корисним навантаженням) і, у силу цього, - динамічно неврівноваженими. Недолік такої схеми - передача динамічних навантажень від рухомої маси на несучі будівельні конструкції - може бути досить істотним, наприклад, при установці віброконвеєрів на міжповер-хових перекриттях збагачувальної фабрики.

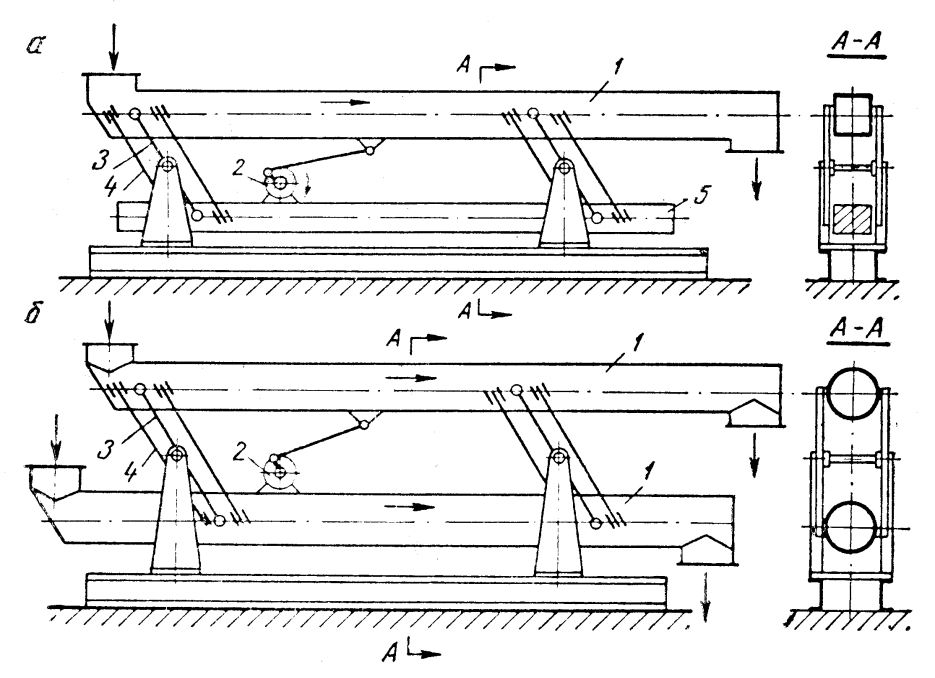

У таких випадках вигідніше застосування динамічно врівноважених двохмасних конвеєрів, у яких одночасно коливаються дві маси. Це може бути жолоб (або труба) з однієї сторони й противага - з іншої (рис. 4.13, а) або два робочі жолоби, розташовані один під іншим (рис. 4.13, б).

Рис. 4.13. Схеми двохмасних вібраційних конвеєрів:

а – з робочим жолобом й противагою; б – з двома робочими жолобами

1 – жолоб; 2 – привод; 3 – опорні елементи; 4 – пружні зв’язки; 5 – противага

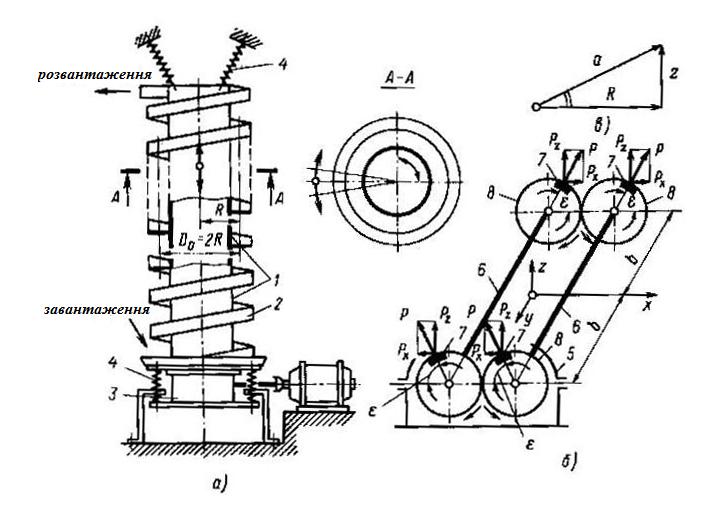

Різновидом вібраційних конвеєрів є вертикальні вібраційні конвеєри із гвинтовою робочою поверхнею. Такий конвеєр (рис. 4.14) має жорсткий циліндричний каркас (трубу) 1, із зовнішньої (іноді із внутрішньої) сторони якого по спіралі прикріплений жолоб (або герметична труба) 2, призначений для переміщення знизу нагору вантажу. В якості пружної системи можуть бути використані пружини 4 (стиску або розтягання), гумові амортизатори. Привод вертикального віброконвеєра, зображеного на рисунку - двохвальний дебалансовий віброзбуджувач. Можуть застосовуватися чотирьох-, шести- і восьмивальні конструкції.

Рис. 4.14. Вертикальний вібраційний конвеєр:

а – конструктивна схема; б – схема двохвального відцентрового віброзбуджувача; в – складові амплітуди коливань

1 – труба; 2 – жолоб; 3 – привод-віброзбуджувач; 4 – пружини; 5 – каркас; 6 – паралельні вали; 7 – дебаланси; 8 – зубчасті передачі

Продуктивність вібраційних конвеєрів визначається аналогічно іншим конструкціям конвеєрів, тобто залежно від площі поперечного перетину й швидкості руху шару матеріалу на робочому органі.

На гірничозбагачувальних підприємствах вібраційні конвеєри застосовуються в основному там, де утруднено або неможливо використання інших конструкцій. Це транспортування гарячих матеріалів, наприклад, агломера-ту на аглофабриках. У випадку використання тут стрічко-вих або пластинчастих конвеєрів створюються важкі антисанітарні умови праці, відбувається швидке зношування конвеєрних стрічок. Трубчасті вібраційні конвеєри дозволяють повністю ізолювати від зовнішнього середовища гарячий матеріал, а також матеріал, що порошить або виділяє шкідливі речовини.

Значно ширше використовуються вібромашини в якості живильників для видачі матеріалів з бункерів на транспортні пристрої або технологічні агрегати. Наприклад, вібраційні живильники з електромагнітним приводом широко застосовуються для завантаження різних технологічних установок, тому що дозволяють досить точно дозувати подаваний матеріал.

Правила техніки безпеки.

При експлуатації пластинчастих конвеєрів, що встановлені похило, передбачають спеціальні уловлювачі ланцюгів, що запобігають збіганню полотна при обриванні тягового органа конвеєра.

Правила монтажу шнекових конвеєрів допускають зменшену ширину проходу для обслуговування (0,8 м) і тільки з одного боку. Кришки кожухів шнеків обладнаються блокуванням, що виключає можливість доступу до шнеків при їхньому обертанні.

Елеватори, які транспортують мокрі продукти, для запобігання розбризкування суспензії закриваються по всій довжині щитами або кожухами. Елеватори повинні мати аварійні вимикачі як на місцях завантаження, так і на місцях розвантаження.

Елеватори, скребкові конвеєри й шнеки, що транспортують сухі та пилоподібні матеріали, закриваються по всій довжині кожухами, а у місцях завантаження та розвантаження матеріалу обладнаються герметичними укриттями. Для спостереження за роботою обладнання у кожухах робляться смотрові вікна із щільними дверцятами.

Інші правила техніки безпеки аналогічні тим, що стосуються стрічкових конвеєрів.