- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини допоміжних процесів переробки руд

- •Передмова

- •1. Машини й апарати для зневоднення продуктів збагачення

- •1.1. Пристрої та апарати для зневоднення дренуванням

- •Технічні характеристики зневоднювальних елеваторів

- •Контрольні питання

- •1.2. Обладнання для згущення пульпи

- •Технічні характеристики радіальних згущувачів з центральним приводом

- •Технічні характеристики радіальних згущувачів з периферичним приводом

- •Контрольні питання

- •1.3. Обладнання для фільтрування пульпи

- •Технічні характеристики дискових вакуум-фільтрів

- •Технічні характеристики барабанних вакуум-фільтрів

- •Технічні характеристики стрічкових вакуум-фільтрів

- •Контрольні питання

- •1.4. Обладнання для сушіння продуктів збагачення

- •Технічні характеристики барабанних сушарок

- •Контрольні питання

- •2. Машини й апарати для очищення стічних вод та димових газів

- •2.1. Обладнання для очищення промислових вод

- •Контрольні питання

- •10. Аеротенки-освітлювачі для біохімічного очищення вод.

- •2.2. Обладнання для пилоуловлювання

- •Контрольні питання

- •3. Машини для окускування руди та продуктів її збагачення

- •3.1. Обладнання для брикетування руд і концентратів

- •Контрольні питання

- •3.2. Обладнання для виробництва агломерату

- •Технічні характеристики роторних змішувачів

- •Технічні характеристики барабанних змішувачів (сб) й огрудкувачів (об) агломераційних фабрик

- •Технічні характеристики барабанних огрудкувачів для виробництва окатишів

- •Технічні характеристики човникових розподільників з рейковим приводом реверса

- •Технічні характеристики конвеєрних агломераційних машин

- •Технічні характеристики прямолінійних охолоджувачів

- •Технічні характеристики барабанних охолоджувачів повернення

- •Контрольні питання

- •3.3. Обладнання для огрудкування концентратів

- •Технічні характеристики чашкових огрудкувачів

- •Технічні характеристики хитних укладальників

- •Технічні характеристики роликових живильників

- •Технічні характеристики конвеєрних випалювальних машин

- •Контрольні питання

- •4. Транспортне обладання збагачувальних підприємств

- •4.1. Пристрої самопливного транспорту

- •Контрольні питання

- •4.2. Стрічкові конвеєри

- •Контрольні питання

- •4.3. Конвеєри інших конструкцій

- •Контрольні питання

- •4.4. Бункери для зберігання насипних матеріалів

- •Контрольні питання

- •4.5. Бункерні затвори, живильники й дозатори

- •Контрольні питання

- •4.6. Установки гідро- та пневмотранспорту

- •Контрольні питання

- •5. Обладнання для контролю та регулювання процесів збагачення

- •5.1. Обладнання для випробування руд та продуктів збагачення

- •5.2. Обладнання для аналізу складу сировини та продуктів збагачення

- •5.3. Обладнання для контролю параметрів насипних матеріалів

- •5.4. Обладання для контролю параметрів пульп

- •5.5. Обладання для контролю роботи транспортних установок

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Контрольні питання

1. Призначення транспортного устаткування збагачувальних підприємств.

2. Класифікація транспортного устаткування збагачувальних підприємств.

3. Пристрої самопливного транспорту.

4. Вимоги до пристроїв самопливного транспорту.

5. Методи підвищення зносостійкості транспортних жолобів.

6. Галузі застосуввання пристроїв самопливного транспорту.

7. Умови руху матеріалу по робочим органам самопливного транспорту.

4.2. Стрічкові конвеєри

Загальна характеристика конвеєрного транспорту.

Транспортування гірничої маси при збагаченні здійснюється численними конвеєрами, що з'єднують окремі технологічні машини.

Основні типи конвеєрів:

- стрічкові – найбільш розповсюджені. Звичайні конструк-ції розраховані на переміщення гірничої маси крупністю до 300-400 мм при підйомі в 16-18° й ухилі до 15°. Ширина стрічки може досягати 2,5 м, а продуктивність - декількох тисяч м3/год;

- стрічково-канатні – стрічка використовується як несу-чий орган, а тягові функції для підтримки й переміщення стрічки виконують канати. Кут нахилу – до 18°;

- конвеєри на ходових опорах (стрічково-візкові) - стрічка використовується як несучий і тяговий орган. Опорами для вантажної гілки служать візки на ходових роликах, з'єднаних між собою неприводними ланцюгами;

- крутопохилі конвеєри – для транспортування вантажів під кутом більше 18°. Збільшення кута нахилу досягається підвищенням коефіцієнта тертя вантажу об поверхню стрічки й сили його нормального тиску на стрічку. На стрічку наносять шари матеріалу з високим коефіцієнтом тертя, надають їй шорсткість, створюють рифлення. Кут підйому вантажу може досягати 22-25°. Тиск вантажу на стрічку підвищують, надаючи їй жолобчасту форму або використовуючи притискні стрічки. При цьому кут нахилу досягає 35°, а у випадках використання притискних котків - 40°;

- скребкові конвеєри – вантаж переміщається по жолобу волоком за допомогою скребків на тяговому ланцюзі (ланцюгах). Максимальний кут підйому вантажу - 45º;

- пластинчасті конвеєри – вантаж переміщається на пластинах, які приєднані до тягового ланцюга й утворюють замкнутий контур. Кут підйому вантажу досягає 40°;

- ковшові елеватори – для підйому вантажів під кутом до 70-90º за допомогою ковшів, закріплених на тяговій стрічці або ланцюгах;

- гвинтові конвеєри – насипний матеріал переміщається в жолобі за допомогою вала із гвинтовою поверхнею;

- вібраційні конвеєри – переміщення матеріалів здійснюєть-ся робочим органом, що коливається з амплітудою 3-10 мм і частотою 10-100 Гц;

- конвеєрні поїзди – являють собою відрізок конвеєрного полотна або кілька з'єднаних візків, які переміщаються по напрямних за допомогою розташованих уздовж траси проміжних приводів, які включаються послідовно в міру надходження на них поїздів.

Вузли й деталі стрічкових конвеєрів.

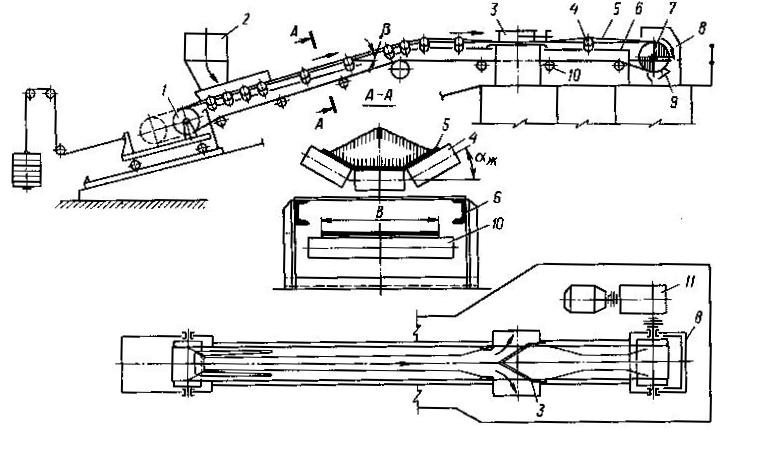

Стрічковий конвеєр (рис. 4.4) має стрічку 5, раму 6, верхні 4 і нижні 10 роликоопори, приводну станцію (барабан 7 із приводом 11), завантажувальний 2 і розвантажувальні 3, 8 пристрої, пристрій для очищення стрічки 9, натяжний 1 й відхилюючий барабани.

Конвеєрна стрічка виконує тягову й вантажонесучу функції й повинна мати високу поздовжню міцність, достатню гнучкість у поперечному й поздовжньому напрямках, високу стійкість проти абразивного зношуван-ня, ударів, розшарування й старіння, малу відносну поздовжню деформацію.

Застосовуються гумовотканинні й гумовотросові конвеєрні стрічки.

Гумовотканинні стрічки складаються із тканинних прокладок, що сприймають навантаження, пов'язані з підтримкою вантажу й передачею тягового зусилля, і гумових обкладок, що захищають тканинні прокладки від впливу навколишнього середовища й механічних ушкоджень.

Рис. 4.4. Схема стрічкового конвеєра:

1 – натяжний барабан; 2 – завантажувальна лійка; 3 – розвантажувальний пристрій; 4 – верхні роликоопори; 5 – конвеєрна стрічка; 6 – рама; 7 – приводний барабан; 8 – розвантажувальна лійка; 9 – очисний пристрій; 10 – нижні роликоопори; 11 - привод

Гумовотросові стрічки мають сердечник у вигляді декількох сталевих тросів, покладених в один ряд і запресованих у гуму, і гумові обкладки товщиною 3,5-8 мм. Гумовотросові стрічки мають гарну здатність до жолобоутворення, високий опір пробою, велику поздовжню гнучкість (можна використовувати барабани меншого діаметра).

Опорні конструкції несуть на собі всі вузли конвеєра, сприймають вагу транспортованого матеріалу і тягові навантаження.

Постав конвеєра може бути жорстким і пружним, наприклад канатним.

Жорсткий постав виконується зі сталевого прокату й має жорсткі роликоопори. Як правило, він складається із секцій певної довжини, з'єднаних між собою.

Канатний постав являє собою два паралельно натягнутих канати, на які навішуються роликоопори вантажної гілки. Роликоопори холостої гілки кріпляться на жорстких опорних стійках.

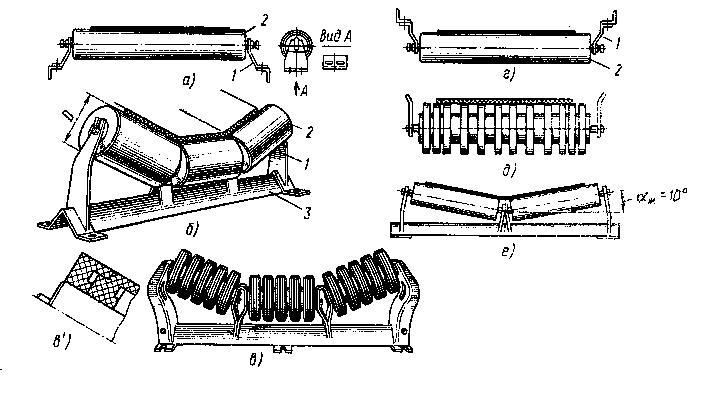

Роликоопори підтримують стрічку, надають їй необхідну форму й центрують її хід. Можуть бути лінійними (з рядовими роликами) і спеціальними (центруючими, амортизуючими, очисними й перехідними) (рис. 4.5).

Рис. 4.5. Типи роликоопор стрічкового конвеєра:

а, б, в – для верхньої гілки відповідно пряма, звичайна жолобчаста, амортизуюча; г, д, е – для нижньої гілки відповідно пряма, дискова очисна, жолобчаста

Роликоопора має від одного (плоска стрічка) до п'яти роликів, найчастіше - три. Ролики можуть бути з наскріз-ною нерухомою віссю, обертовими півосями й цапфами, віссю з каната або ланцюга.

Підвісна роликоопора складається з роликів, елементів їхнього з'єднання й елементів кріплення роликів до амортизаторів або навішення на канат. Вузли з'єднання й кріплення залежно від умов застосування можуть бути жорсткими або пружними.

Ролики іноді футерують гумою. Особливо це виправ-дано в місцях завантаження конвеєра для зниження динамічних навантажень на стрічку й постав.

Надійність і довговічність роликоопор визначається якістю їхнього виготовлення, збирання, ущільнення й змащення.

Привод конвеєрів забезпечує передачу тягового зусилля на стрічку за допомогою сил тертя, що виникають між стрічкою й приводним барабаном. Величина тягового зусилля визначається величиною натягу стрічки, кутом охвата нею барабана й коефіцієнтом тертя між стрічкою й барабаном.

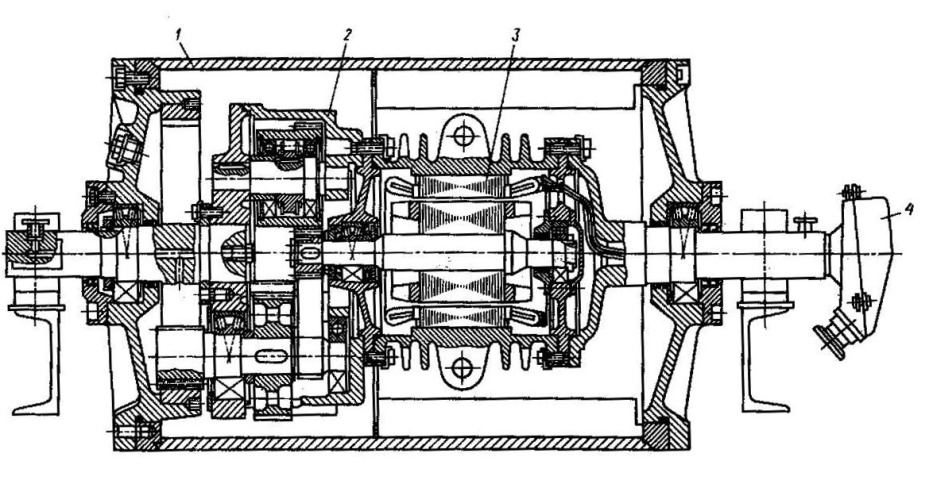

Приводна станція містить у собі електродвигун, редуктор, приводний барабан, муфту, апаратуру керування. У деяких випадках використовують так називані мотор-редуктори (рис. 4.6), у яких електродвигун 3, редуктор 2 і муфта зчеплення скомпоновані усередині приводного барабана 1. Таке виконання привода дозволяє істотно зменшити поперечні габарити конвеєри, що буває досить важливим у стиснутих умовах.

Натяжні пристрої призначені для створення на стрічці натягу, необхідного для передачі барабаном тягового зусилля в період пуску й у процесі роботи, і обмеження провисання стрічки між роликоопорами.

Вони складаються звичайно з натяжного барабана й різних пристроїв для його переміщення. Необхідний натяг стрічки створюється вантажами, гвинтами чи лебідкою з електро- або гідроприводом. Діляться на нерегульовані (жорсткі), регульовані (автоматичні) й комбіновані.

Рис. 4.6. Мотор-редуктор приводної станції

стрічкового конвеєра:

1 – барабан; 2 – редуктор; 3 – електродвигун; 4 - струмопідвід

Навантажувальні пристрої служать для подачі гірничої маси на конвеєрну стрічку й забезпечення її центрального й рівномірного завантаження.

Бувають стаціонарні й пересувні навантажувальні пристрої. У загальному випадку вони включають чотири основні елементи:

- бункер або перевантажувальну лійку;

- живильник;

- завантажувальний пристрій;

- прийомний розвантажувальний вузол конвеєра.

Перші два елементи забезпечують продуктивність навантажувального пункту, решта – формування й центрування вантажопотоку на стрічці, а також амортиза-цію ударних навантажень. Найскладнішим випадком є навантаження крупнокускової руди під кутом 90° до напрямку руху стрічки.

Використовуються стрічкові, пластинчасті, скребкові, коливні й вібраційні конструкції живильників.

Завантажувальна частина конвеєра має борти для центрування рудопотоку й амортизуючі пристрої, наприклад спеціального типу роликоопори.

Для зменшення висоти падіння вантажу, для додання йому швидкості, близької за величиною й напрямком до швидкості стрічки, застосовують лотки, що встановлю-ються під кутом 30-75° до стрічки. Лотки з колосниковим днищем забезпечують поділ потоку на фракції й підсіювання дріб'язку на стрічку для створення амортизуючого шару.

У районі завантаження конвеєри можуть забезпечува-тися амортизуючими пристроями, що розташовуються під стрічкою конвеєра. Вони найчастіше виконуються у вигляді роликоопор, футерованих гумою. Застосовуються також пневматичні ролики й пневмошини.

Перевантажувальні пристрої встановлюються в місцях перевантаження гірничої маси з одного конвеєра на іншій. Найпростіші конструкції складаються з лотків і амортизуючих роликів. Різні типи живильників можуть входити до в їхнього складу залежно від швидкості стрічки й продуктивності.

Конвеєри, установлені з нахилом більше 8° до горизонту, забезпечуються гальмами й зупинниками.

Гальмові пристрої повинні спрацьовувати при відключенні двигуна для попередження зворотного ходу конвеєра й зменшувати вибіг стрічки при зупинках.

Зупинники призначені для надійного втримання завантаженої стрічки зупиненого похилого конвеєра від зворотного ходу.

Пристрої для уловлювання стрічки використовуються на похилих конвеєрах з метою втримання стрічки у випадку її обриву. Вони повинні спрацьовувати автоматично, без ушкодження стрічки, з мінімальним шляхом гальмування, не зношувати стрічку при нормальній роботі конвеєра.

Пристрої для перевороту стрічки призначені для установки на довгих конвеєрах з метою попередження потрапляння просипу у підконвеєрний простір й забруднення нижніх роликів. Холоста гілка перевертається на 180° після приводного барабана й повертається у вихідне положення перед натяжним. Завдяки цьому холоста гілка йде по холостих роликах чистою стороною.

Пристрої для очищення стрічки служать для звільнення робочої поверхні стрічки від налиплих і намерзлих часток гірничої маси. Ця операція має першорядне значення для забезпечення нормальної експлуатації конвеєра й підвищення терміну служби стрічки.

Забруднення стрічки приводить до нагромадження просипів у підконвеєрному просторі й до виходу з ладу холостих роликів, до засмічення робочих роликів, просковзування стрічки на барабанах і сходу стрічки на сторони, що спричиняє її травмування об постав конвеєра.

Очисні пристрої повинні забезпечувати повноту очищення, довговічність стрічки, тривалість роботи без зношування й забруднення, простоту й надійність конструкції.

До основних конструктивних типів пристроїв для очищення стрічки відносяться:

- скребкові, використовувані для слабоналиплих сипучих матеріалів. Металеві або пластмасові скребки встановлю-ються під розвантажувальним барабаном або біля нього й притискаються до стрічки вантажем або пружиною;

- щіткові, з нерухомими або обертовими щітками;

- роликові у вигляді опорних роликів спеціальної конст-рукції під холостою гілкою. Поверхня таких роликів звичайно не суцільна (наприклад, ребриста). Вона не забруднюється сама й сприяє очищенню стрічки;

- вібраційні, що видаляють забруднення шляхом струшу-вання стрічки. Робочий орган (вібраційний ролик, диск) може взаємодіяти зі стрічкою як зверху, так і знизу;

- гідравлічні, що відокремлюють прилиплий матеріал на-пірним струменем води. Характерна риса таких конструкцій – багаторазовість впливів струменів рідини на стрічку, що забезпечує якісне очищення при мінімальному зношуванні стрічки;

- пневматичні - за принципом дії аналогічні гідравлічним. Недоліками їх є пилоутворення й істотна витрата повітря;

- комбіновані, засновані на спільному використанні двох або декількох перерахованих вище способів очищення. Є найефективнішими.

Для захисту стрічки від забруднення можуть також застосовуватися переворот холостої гілки на 180°, фізико-хімічні (вплив на робочу поверхню стрічки речовинами, що забезпечують мінімальне прилипання часток вантажу) і термічні (безконтактний температурний вплив) способи очищення.

Найважливіше значення для нормальної роботи стрічкового конвеєра має якісний монтаж конструкції й правильна її експлуатація.

Монтаж постава здійснюється на підготовленій і вирівняній трасі з дотриманням суворої прямолінійності поздовжньої осі конвеєра.

Навішення стрічки ведеться за допомогою спеціальних пристроїв, що включають барабан для стрічки, троси, ролики й тягальні пристосування.

Стикування стрічки може здійснюватися механічним способом (за допомогою скоб, гачків, петель), склеюванням, а також гарячою вулканізацією, яка забезпечує міцність і довговічність стику, близькі до показників цілої стрічки.

Продуктивність горизонтального стрічкового конвеєра (т/год) визначається за формулою

![]()

де - площа поперечного перетину шару вантажу на стріч-

ці, м2;

- швидкість руху стрічки, м/с;

- густина вантажу, т/м3.

Площа поперечного перетину вантажу на стрічці буде залежати від ширини стрічки, її форми (плоска або жолобчаста) і від кута природного укосу матеріалу вантажу в русі.

Правила техніки безпеки при експлуатації стрічкових конвеєрів.

Стрічковий конвеєр, незважаючі на простоту конст-рукції, є дуже небезпечним механізмом.

Найбільш трудомістька робота, що вимагає ручної праці та дуже часто веде до травм (затягування між роликами), - це прибирання просипів матеріалу уздовж усього поставу конвеєра.

Ширина галерей та естакад для стрічкових конвеєрів повинна визначатися з урахуванням ширини стрічки та умов забезпечення проходів з обох боків конвеєра. Скати саморозвантажувальних візків та самоходних конвеєрів мають бути огороджені.

Швидкість руху конвеєрної стрічки для вибирання породи й сторонніх предметів не повинна перевищувати 0,4 м/с, а ширина стрічки – 1,2 м. Робочі місця при цьому огороджуються від стрічки бортами.

При транспортуванні сухих матеріалів або таких, що порошать чи парують, потрібно герметично закривати місця завантаження та розвантаження матеріалу, а також передбачати інші заходи боротьби з пилоутворенням (аспірацію, зрошення, змивання підлоги тощо) для забезпечення припустимих норм шкідливих домішок у повітрі. У випадку транспортування матеріалу, що порошить, має бути повністю герметизована робоча гілка стрічки конвеєра.

При одночасній роботі декількох послідовно встановлених конвеєрів вони повинні бути зблоковані між собою та з іншими апаратами в даному технологічному ланцюзі. У випадку зупинки будь-якого апарату в ланцюзі усі наступні машини автоматично відключаються. Для аварійних ситуацій передбачається місцеве блокування, що запобігає дистанційний запуск апарата з пульта керування.

Вантажі натяжних пристроїв конвеєрів та самі натяжні барабани огороджуються й розташовуються так, щоби у випадку обривання стрічки або канату виключалася можливість падіння вантажу або барабана на людей чи обладнання, яке знаходиться на нижніх поверхах.

При експлуатації усіх засобів безупинного транспорту забороняється:

- працювати при знятих кожухах та укриттях;

- працювати при несправних блокуванні та сигналізації;

- спрямовувати рухому стрічку руками та заправляти бокові ущільнення без спеціальних простосувань;

- включати у роботу конвеєри, барабани яких завалені транспортованим матеріалом;

- підкладати будь-які предмети між стрічкою й барабаном;

- використовувати конвеєр для перевезення людей та інструменту;

- переходити через конвеєр у місцях, де це не дозволяється;

- знімати огородження та заходити за нього при працюючому обладнанні;

- відбирати руками проби матеріалу з рухомої стрічки конвеєра.