- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини допоміжних процесів переробки руд

- •Передмова

- •1. Машини й апарати для зневоднення продуктів збагачення

- •1.1. Пристрої та апарати для зневоднення дренуванням

- •Технічні характеристики зневоднювальних елеваторів

- •Контрольні питання

- •1.2. Обладнання для згущення пульпи

- •Технічні характеристики радіальних згущувачів з центральним приводом

- •Технічні характеристики радіальних згущувачів з периферичним приводом

- •Контрольні питання

- •1.3. Обладнання для фільтрування пульпи

- •Технічні характеристики дискових вакуум-фільтрів

- •Технічні характеристики барабанних вакуум-фільтрів

- •Технічні характеристики стрічкових вакуум-фільтрів

- •Контрольні питання

- •1.4. Обладнання для сушіння продуктів збагачення

- •Технічні характеристики барабанних сушарок

- •Контрольні питання

- •2. Машини й апарати для очищення стічних вод та димових газів

- •2.1. Обладнання для очищення промислових вод

- •Контрольні питання

- •10. Аеротенки-освітлювачі для біохімічного очищення вод.

- •2.2. Обладнання для пилоуловлювання

- •Контрольні питання

- •3. Машини для окускування руди та продуктів її збагачення

- •3.1. Обладнання для брикетування руд і концентратів

- •Контрольні питання

- •3.2. Обладнання для виробництва агломерату

- •Технічні характеристики роторних змішувачів

- •Технічні характеристики барабанних змішувачів (сб) й огрудкувачів (об) агломераційних фабрик

- •Технічні характеристики барабанних огрудкувачів для виробництва окатишів

- •Технічні характеристики човникових розподільників з рейковим приводом реверса

- •Технічні характеристики конвеєрних агломераційних машин

- •Технічні характеристики прямолінійних охолоджувачів

- •Технічні характеристики барабанних охолоджувачів повернення

- •Контрольні питання

- •3.3. Обладнання для огрудкування концентратів

- •Технічні характеристики чашкових огрудкувачів

- •Технічні характеристики хитних укладальників

- •Технічні характеристики роликових живильників

- •Технічні характеристики конвеєрних випалювальних машин

- •Контрольні питання

- •4. Транспортне обладання збагачувальних підприємств

- •4.1. Пристрої самопливного транспорту

- •Контрольні питання

- •4.2. Стрічкові конвеєри

- •Контрольні питання

- •4.3. Конвеєри інших конструкцій

- •Контрольні питання

- •4.4. Бункери для зберігання насипних матеріалів

- •Контрольні питання

- •4.5. Бункерні затвори, живильники й дозатори

- •Контрольні питання

- •4.6. Установки гідро- та пневмотранспорту

- •Контрольні питання

- •5. Обладнання для контролю та регулювання процесів збагачення

- •5.1. Обладнання для випробування руд та продуктів збагачення

- •5.2. Обладнання для аналізу складу сировини та продуктів збагачення

- •5.3. Обладнання для контролю параметрів насипних матеріалів

- •5.4. Обладання для контролю параметрів пульп

- •5.5. Обладання для контролю роботи транспортних установок

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Технічні характеристики конвеєрних агломераційних машин

Параметри |

АКМ7-312 |

АКМ9-312 |

АКМ-600 |

АКМ-800

|

Продуктивність, т/год Ширина робочої повер-хні, м Довжина зони спікання, м Довжина зони охолод-ження, м Площа спікання, м2 Площа газовідсмокту-вання, м2 Висота шару спікання, (максимальна), м Кількість спікальних візків Швидкість руху спіка-льних візків, м/хв Маса спікального візка, т Маса агломашини, т

|

400-500

4

63

15 252

312

0,35

130

1,5-7,5

7 2270

|

400-500

4

78

- 312

312

0,35

132

1,5-8,0

7 2360 |

1000

6

102

- 612

612

0,6

173

2-12

9,5 3600

|

1250

8

102

- 816

816

0,6

173

2-12

12,6 4700 |

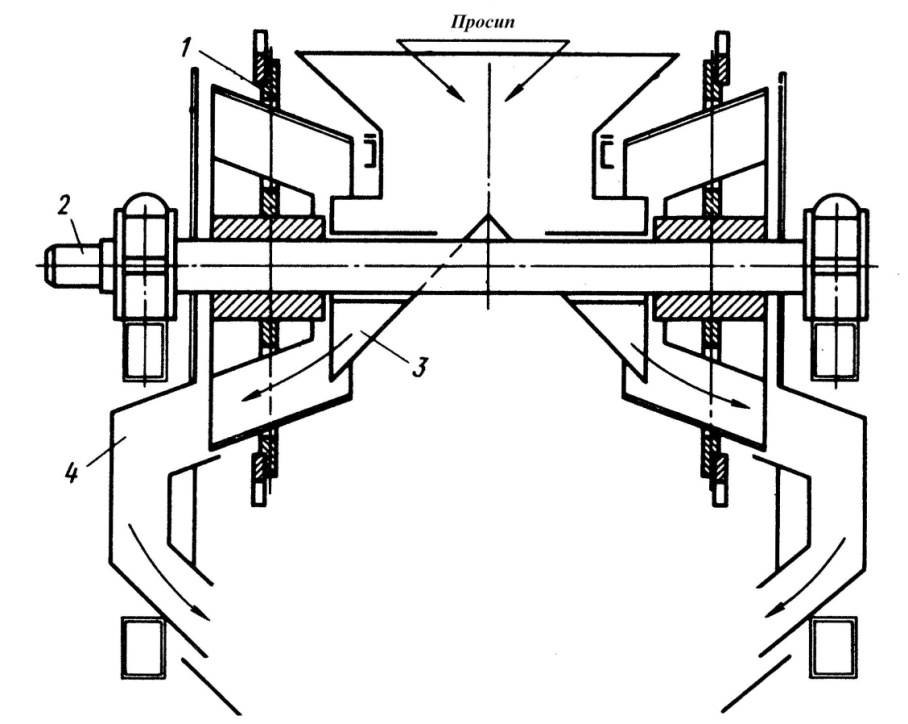

Рис. 3.21. Схема збирання просипу агломерату в розвантажувальній частині агломераційної машини

1 – зірочки; 2 - вал; 3 – стаціонарний бункер для збирання просипу; 4 - рукав

Питома продуктивність таких машин становить 1,2-1,3 т/м2·год. Загальна продуктивність машини (т/год) визначається за формулою:

![]()

де

![]() - вихід придатного агломерату із шихти

у частках оди-ниці;

- вихід придатного агломерату із шихти

у частках оди-ниці;

- площа спікання машини, м2;

- насипна маса шихти, т/м3;

![]() - вертикальна швидкість спікання, м/хв.

- вертикальна швидкість спікання, м/хв.

На процес агломерації впливає значна кількість факторів. Основними з них є:

- крупність шихти (не більше 8-10 мм);

- витрата палива;

- вміст повернення в шихті (оптимальна кількість 25-30%);

- вологість шихти (оптимальна 6-13%);

- висота шару шихти (200-300 мм);

- вакуум (не більше 10 кПа);

- швидкість руху палєт й ін.

Гарячий агломерат, що сходить з агломераційних машин (із середньою температурою 500-600ºС), після дроблення охолоджується до температури не вище 100ºС. Це дозволяє полегшити умови роботи устаткування й транспортувати агломерат на стрічкових конвеєрах.

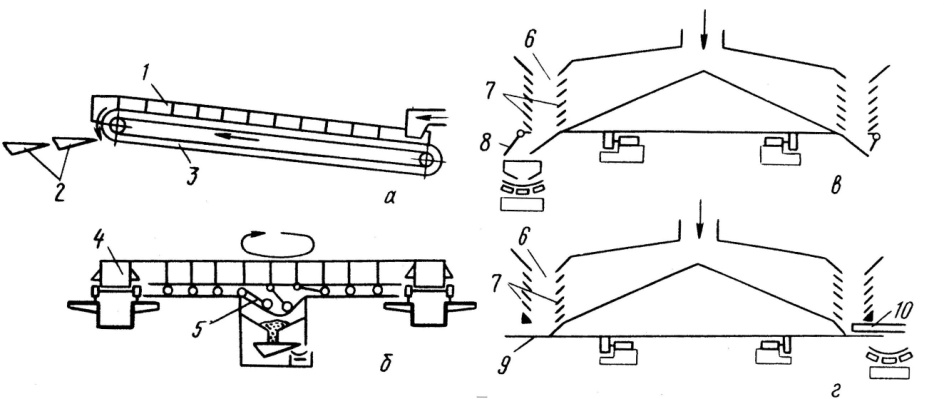

Охолодження здійснюється шляхом просмоктування або продування повітря через шар агломерату. Процес ведеться в охолоджувачах прямолінійної, кільцевої і чашкової конструкцій (рис. 3.22).

Прямолінійний охолоджувач (рис. 3.22, а) являє собою пластинчастий конвеєр 1 з колосниковим полотном. Під розвантажувальним кінцем охолоджувача розташовані грохоти 2 для розсіву агломерату. Наявність холостої гілки 3 обумовлює низьке використання площі колосникового полотна для охолодження (менше 50%).

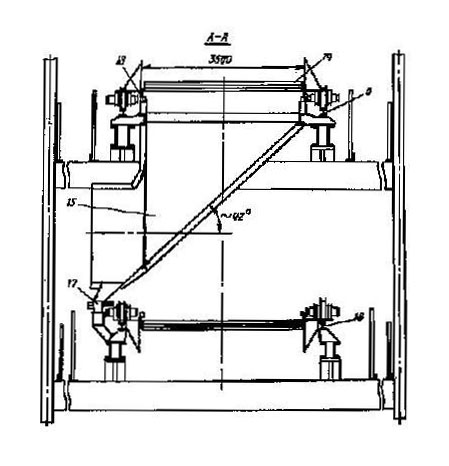

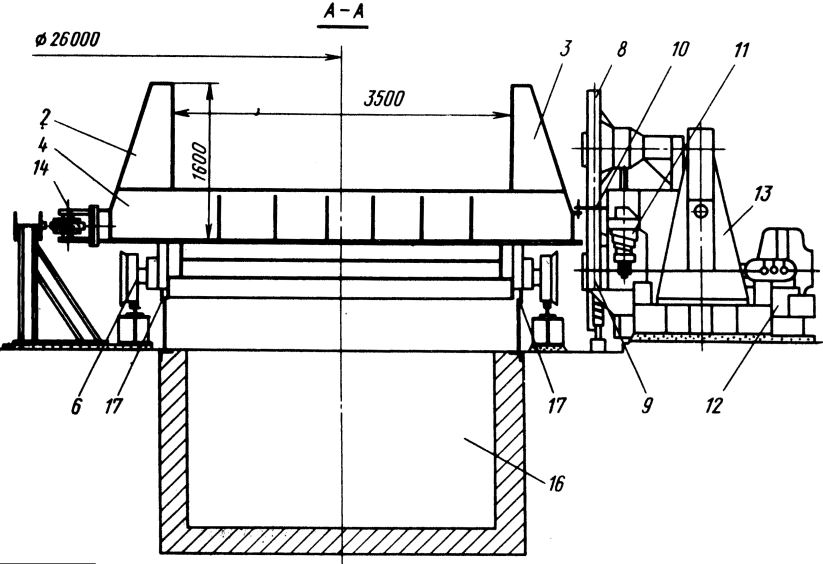

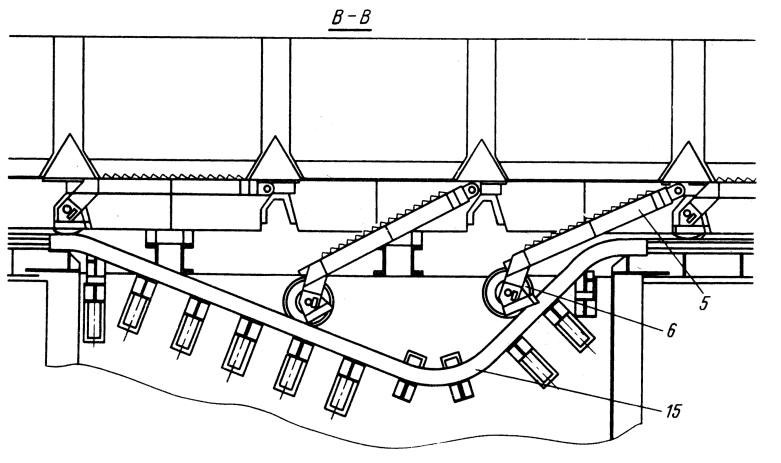

На рис. 3.23 показаний конвеєрний охолоджувач агломерату прямолінійного типу ОП-315. Машина працює із продувом повітря за допомогою дванадцяти дуттьових камер 8, 15. У табл. 3.6 дані технічні характеристики прямолінійних охолоджувачів. Машина ОП-125 має аналогічну конструкцію з кутом нахилу полотна 0-16º і вісьма дуттьовими камерами.

Рис. 3.22. Схеми охолоджувачів агломерату:

а – прямолінійний; б – кільцевий; 3 – чашковий секційний (чарунковий); г – чашковий кільцевий

1 – пластинчастий конвеєр; 2 – грохоти; 3 – холоста гілка; 4 – кільцевий жолоб; 5 – колосникове днище; 6 – кільцевий бункер; 7 – жалюзі; 8 – відкидні днища; 9 – тарілка; 10 – розвантажувальний ніж

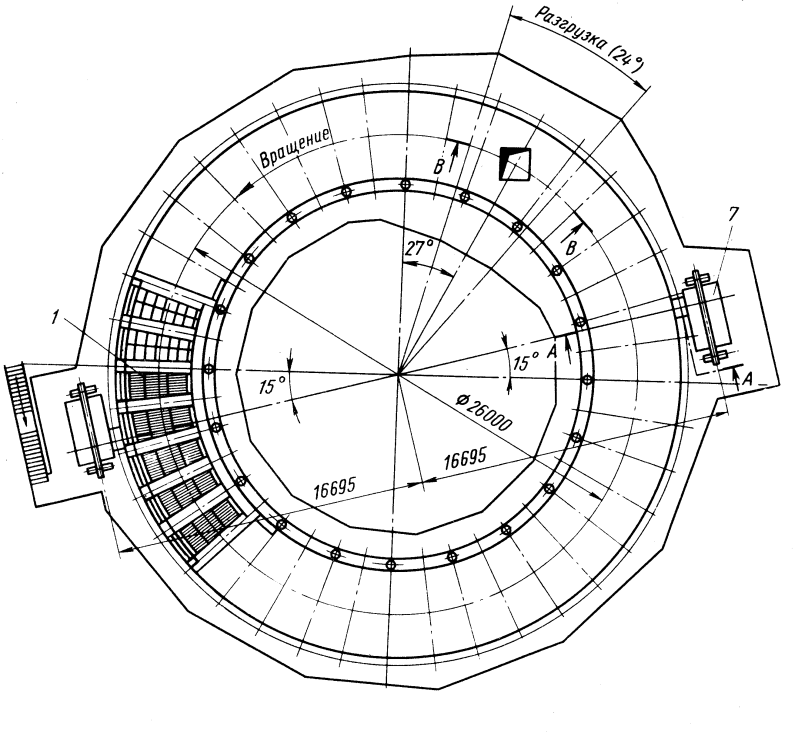

Охолоджувачі кільцевого типу одержали значне поширення за рубежем. Кільцевий охолоджувач (рис. 3.22, б) має обертовий у горизонтальній площині кільцевий жолоб 4 з колосниковим днищем 5, що складається з окремих секцій. Розвантаження охолодженого агломерату здійснюється поворотом секцій днища. В охолоджувачах цього типу площа колосникового полотна майже повністю використовується для охолодження агломерату. Крім того, вони мають меншу металоємність у порівнянні із прямолінійними охолоджувачами. Недоліком їх є значні розміри й кругла форма в плані, що ускладнює компонування обладнання.

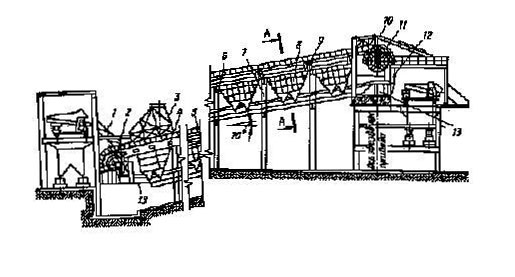

На рис. 3.24 показаний кільцевий охолоджувач агломерата площею 243 м2 німецької фірми «Лургі». Охолоджувачі цієї фірми мають площу охолодження 100-440 м2, висоту охолоджуваного шару 1,1-1,6 м і добову продуктивність 5700-25000 т.

Рис. 3.23. Конвеєрний охолоджувач агломерату прямолінійного типу ОП-315:

1 – вузол завантаження агломерату; 2 – вузол ведених зірочок; 3 – укриття завантажувальної частини; 4 – бічна огорожа; 5 – полотно; 6 – напрямні верхньої гілки; 7 – каркас; 8, 15 – дуттьові камери; 9 – механізм зупинника; 10 – укриття розвантажувальної частини; 11 – привод; 12 – прийомний пристрій; 13 – бункери просипу; 14 – колосникова решітка полотна; 16 – напрямні нижньої гілки; 17 – механічний затвор; 18 – ущільнення між полотном й дуттьовими камерами

Рис. 3.24. Кільцевий охолоджувач агломерата

фірми «Лургі»

Рис. 3.24. Кільцевий охолоджувач агломерата

фірми «Лургі». Продовження:

1 – кільцевий жолоб; 2, 3 – внутрішня й зовнішня бічні стінки; 4 – радіальні балки; 5 – жалюзійне днище; 6 – опорні ролики; 7 - привод обертання жолоба; 8, 9 – сталеві колеса; 10 – кільцева сталева шина; 11 – пружини; 12 – хитна рама; 13 – стійки; 14 – упорні ролики; 15 – криволінійні напрямні; 16 – кільцевий канал; 17 – кільцеві ущільнення

Таблиця 3.6