- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини допоміжних процесів переробки руд

- •Передмова

- •1. Машини й апарати для зневоднення продуктів збагачення

- •1.1. Пристрої та апарати для зневоднення дренуванням

- •Технічні характеристики зневоднювальних елеваторів

- •Контрольні питання

- •1.2. Обладнання для згущення пульпи

- •Технічні характеристики радіальних згущувачів з центральним приводом

- •Технічні характеристики радіальних згущувачів з периферичним приводом

- •Контрольні питання

- •1.3. Обладнання для фільтрування пульпи

- •Технічні характеристики дискових вакуум-фільтрів

- •Технічні характеристики барабанних вакуум-фільтрів

- •Технічні характеристики стрічкових вакуум-фільтрів

- •Контрольні питання

- •1.4. Обладнання для сушіння продуктів збагачення

- •Технічні характеристики барабанних сушарок

- •Контрольні питання

- •2. Машини й апарати для очищення стічних вод та димових газів

- •2.1. Обладнання для очищення промислових вод

- •Контрольні питання

- •10. Аеротенки-освітлювачі для біохімічного очищення вод.

- •2.2. Обладнання для пилоуловлювання

- •Контрольні питання

- •3. Машини для окускування руди та продуктів її збагачення

- •3.1. Обладнання для брикетування руд і концентратів

- •Контрольні питання

- •3.2. Обладнання для виробництва агломерату

- •Технічні характеристики роторних змішувачів

- •Технічні характеристики барабанних змішувачів (сб) й огрудкувачів (об) агломераційних фабрик

- •Технічні характеристики барабанних огрудкувачів для виробництва окатишів

- •Технічні характеристики човникових розподільників з рейковим приводом реверса

- •Технічні характеристики конвеєрних агломераційних машин

- •Технічні характеристики прямолінійних охолоджувачів

- •Технічні характеристики барабанних охолоджувачів повернення

- •Контрольні питання

- •3.3. Обладнання для огрудкування концентратів

- •Технічні характеристики чашкових огрудкувачів

- •Технічні характеристики хитних укладальників

- •Технічні характеристики роликових живильників

- •Технічні характеристики конвеєрних випалювальних машин

- •Контрольні питання

- •4. Транспортне обладання збагачувальних підприємств

- •4.1. Пристрої самопливного транспорту

- •Контрольні питання

- •4.2. Стрічкові конвеєри

- •Контрольні питання

- •4.3. Конвеєри інших конструкцій

- •Контрольні питання

- •4.4. Бункери для зберігання насипних матеріалів

- •Контрольні питання

- •4.5. Бункерні затвори, живильники й дозатори

- •Контрольні питання

- •4.6. Установки гідро- та пневмотранспорту

- •Контрольні питання

- •5. Обладнання для контролю та регулювання процесів збагачення

- •5.1. Обладнання для випробування руд та продуктів збагачення

- •5.2. Обладнання для аналізу складу сировини та продуктів збагачення

- •5.3. Обладнання для контролю параметрів насипних матеріалів

- •5.4. Обладання для контролю параметрів пульп

- •5.5. Обладання для контролю роботи транспортних установок

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Технічні характеристики човникових розподільників з рейковим приводом реверса

Параметри |

РЧ-0,8x7,5

|

РЧ-1,2x12,5 |

РЧ-1,2x14 |

Довжина транспортера, м Ширина стрічки, м Швидкість стрічки, м/с Швидкість пересування розпо-дільника, м/с Хід розподільника, мм Продуктивність, т/год Потужність приводів сумарна, кВт Маса, т

|

7,5 0,8 1,15

0,24 2045 350

5,8 7,24 |

12,5 1,2 1,27

0,21 3500 450

7,3 9,12 |

14 1,2 1,22

0,2 3500 450

6,0 11,6 |

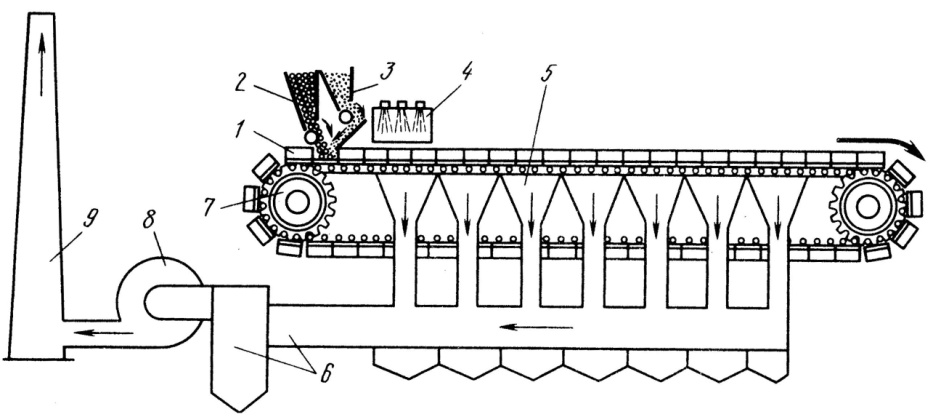

Як уже було відзначено вище, переважне застосування в агломераційній промисловості для процесу спікання агломерату одержали конвеєрні машини безперервної дії із просмоктуванням повітря зверху вниз. На рис. 3.18 показана принципова схема установки для спікання на агломераційній прямолінійній конвеєрній машині.

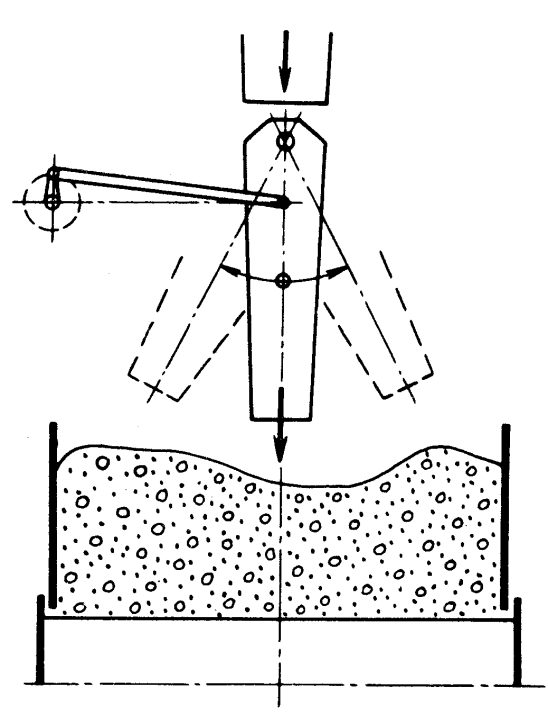

Рис. 3.17. Схема барабанного живильника з завантаженням бункера маятниковим рукавом

Головною частиною агломашини є конвеєр, що складається з окремих спікальних візків (палєт) 1, постачених колосниковими решітками, які набираються з окремих колосників. Візки рухаються по замкнутих напрямних шляхах, що включають прямолінійні верхню і нижню ділянки й криволінійні ділянки в головній і хвостовій (розвантажувальній) частинах машини. На верхньому й нижньому шляхах візки рухаються щільно притиснутими один до одного, утворюючи відповідно робочу й холосту гілки. Рух конвеєра здійснюється від приводних зірочок 7.

Рис. 3.18. Схема установки для спікання агломерату

на прямолінійній конвеєрній машині:

1 – спікальні візки (палєти); 2, 3 – живильники; 4 – камера горіння (горно); 5 – вакуум-камери; 6 – пилоуловлювачі; 7 – приводні зірочки; 8 – нагнітач (ексгаустер); 9 – димова труба

На колосники палєт спочатку за допомогою живильника 2 завантажується постіль (висотою 30-50 мм), потім на шар постелі живильником 3 подається шихта, висота шару якої становить 200-350 мм.

Для запалення твердого палива, що входить до складу шихти (коксового дріб'язку - коксика), необхідно довести його температуру до 700ºС. Це досягається спалюванням газу або мазуту в камері горіння (горні) 4, установленої над робочою гілкою візків на початку конвеєра. Одночасно під колосниковими решітками палєт створюється розрідження за рахунок роботи вакуумних камер 5, завдяки чому через шар шихти просмоктуються розпечені до 1130-1200ºС продукти згоряння і запалюють частки твердого палива у вузькій (15-40 мм) верхній зоні шихтового шару.

Під дією вакууму продукти горіння втягуються в шар шихти. Надалі процес агломерації йде за рахунок тепла горіння коксового дріб'язку, що міститься в шихті. Зона горіння просувається зверху вниз по шарі шихти зі швидкістю 10-14 мм/хв. Коли палєта підходить до розвантажувального кінця машини горіння закінчується й готовий агломерат розвантажується під дією власної ваги.

Гази з-під шару шихти через вакуум-камери, газові тракти й пилоуловлювачі 6 транспортуються в димар 9 і викидаються в атмосферу. Необхідне для цього розрідження 10-25 кПа створюється нагнітачем (ексгау-стером) 8.

Продуктивність машини регулюється зміною швидкості руху палєт і товщини шару шихти.

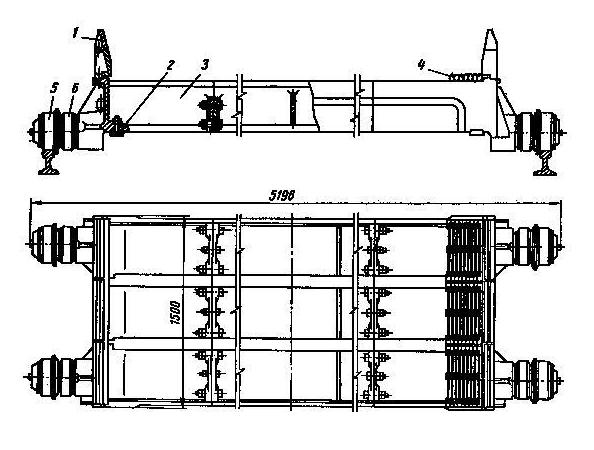

Спікальний візок агломераційної машини (рис. 3.19) складається з рознімного литого сталевого корпуса 3, чавунних бортів 1, чотирьох ходових 5 і чотирьох вантажних 6 роликів, установлених на підшипниках кочення, двох сталевих ущільнювальних пластин 2 і комплекта штучних колосників 4, що набирають у пази корпуса візка.

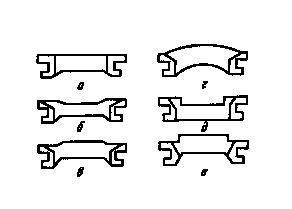

Колосникова решітка працює у надзвичайно важких умовах частих змін температур (від 70-150 до 800-1100ºС), корозійного впливу середовища й абразивного зношування, у результаті чого стійкість колосників із сірого або низьколегованого хромистого чавуну не перевищує 3-4 місяців. Колосники з високохромистих сталей і сплавів витримують рік і більше. На рис. 3.20 показані найпоширеніші форми колосників. Конструкції колосників повинні забезпечити мінімальне й рівномірне зношування їх по всьому перетині спікального візка й мінімальний опір руху газів.

У розвантажувальній частині агломераційної машини відбувається злам пирога агломерату, розвантаження його зі спікальних візків і перехід останніх на нижні напрямні.

Рис. 3.19. Спікальний візок агломераційної машини:

1 – борт; 2 – ущільнювальна пластина; 3 – корпус; 4 – комплект колосників; 5 – ходовий ролик; 6 – вантажний ролик

Розвантажувальні пристрої агломашин повинні забезпечити плавний спуск візків по криволінійних напрямних, ефективне розвантаження агломерату й уловлювання просипів. На рис 3.21 наведена схема збирання просипу агломерату в розвантажувальній частині агломераційної машини АКМ-312.

Рис. 3.20. Форми колосників спікальних візків

В табл. 3.5 наведені технічні характеристики конвеєрних агломераційних машин конструкції УЗТМ. Із закордонних виробників такого устаткування можна відзначити німецьку фірму «Лургі».

Таблиця 3.5