- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини допоміжних процесів переробки руд

- •Передмова

- •1. Машини й апарати для зневоднення продуктів збагачення

- •1.1. Пристрої та апарати для зневоднення дренуванням

- •Технічні характеристики зневоднювальних елеваторів

- •Контрольні питання

- •1.2. Обладнання для згущення пульпи

- •Технічні характеристики радіальних згущувачів з центральним приводом

- •Технічні характеристики радіальних згущувачів з периферичним приводом

- •Контрольні питання

- •1.3. Обладнання для фільтрування пульпи

- •Технічні характеристики дискових вакуум-фільтрів

- •Технічні характеристики барабанних вакуум-фільтрів

- •Технічні характеристики стрічкових вакуум-фільтрів

- •Контрольні питання

- •1.4. Обладнання для сушіння продуктів збагачення

- •Технічні характеристики барабанних сушарок

- •Контрольні питання

- •2. Машини й апарати для очищення стічних вод та димових газів

- •2.1. Обладнання для очищення промислових вод

- •Контрольні питання

- •10. Аеротенки-освітлювачі для біохімічного очищення вод.

- •2.2. Обладнання для пилоуловлювання

- •Контрольні питання

- •3. Машини для окускування руди та продуктів її збагачення

- •3.1. Обладнання для брикетування руд і концентратів

- •Контрольні питання

- •3.2. Обладнання для виробництва агломерату

- •Технічні характеристики роторних змішувачів

- •Технічні характеристики барабанних змішувачів (сб) й огрудкувачів (об) агломераційних фабрик

- •Технічні характеристики барабанних огрудкувачів для виробництва окатишів

- •Технічні характеристики човникових розподільників з рейковим приводом реверса

- •Технічні характеристики конвеєрних агломераційних машин

- •Технічні характеристики прямолінійних охолоджувачів

- •Технічні характеристики барабанних охолоджувачів повернення

- •Контрольні питання

- •3.3. Обладнання для огрудкування концентратів

- •Технічні характеристики чашкових огрудкувачів

- •Технічні характеристики хитних укладальників

- •Технічні характеристики роликових живильників

- •Технічні характеристики конвеєрних випалювальних машин

- •Контрольні питання

- •4. Транспортне обладання збагачувальних підприємств

- •4.1. Пристрої самопливного транспорту

- •Контрольні питання

- •4.2. Стрічкові конвеєри

- •Контрольні питання

- •4.3. Конвеєри інших конструкцій

- •Контрольні питання

- •4.4. Бункери для зберігання насипних матеріалів

- •Контрольні питання

- •4.5. Бункерні затвори, живильники й дозатори

- •Контрольні питання

- •4.6. Установки гідро- та пневмотранспорту

- •Контрольні питання

- •5. Обладнання для контролю та регулювання процесів збагачення

- •5.1. Обладнання для випробування руд та продуктів збагачення

- •5.2. Обладнання для аналізу складу сировини та продуктів збагачення

- •5.3. Обладнання для контролю параметрів насипних матеріалів

- •5.4. Обладання для контролю параметрів пульп

- •5.5. Обладання для контролю роботи транспортних установок

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Контрольні питання

1. Екологічний аспект виробничої діяльності збагачуваль-ного підприємства.

2. Джерела забруднення навколишнього середовища при збагаченні корисних копалин.

3. Стічні й оборотні води збагачувальних підприємств і вимоги, що ставляться до їхньої якості.

4. Способи очищення стічних й оборотних вод.

5. Класифікація устаткування для механічного очищення стічних й оборотних вод.

6. Відстійники й хвостохранилища, їхнє призначення, переваги й недоліки.

7. Пластинчасті згущувачі і їхні переваги.

8. Очищення вод фізико-хімічними, хімічними й біо-хімічними способами.

9. Порівняльний аналіз фізико-хімічних способів очищен-ня стічних й оборотних вод.

10. Аеротенки-освітлювачі для біохімічного очищення вод.

2.2. Обладнання для пилоуловлювання

Загальна характеристика процесів пилоутворення й пилоувловлювання.

Технологічні процеси переробки корисних копалин супроводжуються виділенням великої кількості пилу. Промисловий пил являє собою дисперсні системи, що складаються із твердих часток, які перебувають у повітрі у зваженому стані.

Розрізняють крупний пил (100-300 мкм), дрібний (10-100 мкм), тонкий (0,1-10 мкм) і надтонкий (менше 0.1 мкм).

Наявність пилу у виробничих приміщеннях має багато негативних наслідків:

- шкідливий вплив на організми обслуговуючого персона-лу. Буває отрутний пил (свинцевих, ртутних, миш'якових і радіоактивних руд) і неотруйний (пил, що містить вільний двоокис кремнію);

-передчасне спрацювання устаткування (особливо пар тертя) і підвищена витрата мастильних матеріалів;

- вибухонебезпечність при певних концентраціях у повітрі (вугільний, сульфідний, сірчаний пил).

Джерелами пилу при переробці руди й продуктів її збагачення є:

-вихідний матеріал (так називаний первинний пил);

-процеси переробки матеріалів (вторинний пил), особливо дроблення, сухе подрібнення, просіювання, пневматичне збагачення, електросепарація, сушіння, транспортування сухих продуктів на конвеєрах, по трубах і жолобах, пересипання сухого матеріалу з одного транспортного механізму на іншій.

Боротьба з пилом на гірничих й гірничозбагачувальних підприємствах ведеться з використанням таких методів:

- герметизації технологічного й транспортного устаткуван-ня в місцях утворення пилу;

- зволоження копалини, що переробляється, та інших дже-рел пиловиділення;

- зволоження пилоповітряної суміші й місць її утворення;

- використання різноманітних вентиляційних систем;

- застосування різного роду механічних та інших конструк-цій пилоуловлювачів.

Пилоуловлювання являє собою процес очищення повітря й газів від пилу. Наприклад, обов'язковому очищенню в пилоуловлювальних пристроях піддається повітря, що випускається в атмосферу і містить більше 150 мг/м3 пилу.

Ступінь добування пилу з газоповітряних сумішів оцінюється к.к.д. пилоуловлювача - відношенням маси уловленого пилу до загальної маси пилу, що втримується в повітрі й пилогазової суміші.

У використовуваних збагачувальними фабриками пилоуловлювальних пристроях застосовуються наступні методи уловлювання пилу:

- осадженням (видаленням) її під дією сил ваги, інерцій-них або електричних;

- фільтрацією газів через пористу перегородку;

- коагуляцією або змочуванням пилу з наступним осаджен-ням під впливом сил ваги й відцентрових сил.

Особливості конструкцій пилоуловлювального устаткування.

Пилоосаджувальні камери призначені для попередньо-го очищення повітря або газу від порівняно великих зважених часток. Камера являє собою витягнутий паралелепіпед з пірамідальним днищем-бункером або лійками, розділений похилими щитами на ряд поздовжніх каналів, по яких спрямовується забруднене повітря. Крупний пил осаджується під дією сил ваги внаслідок різкого зниження швидкості повітряного потоку, а потім опускається у лійки, звідки вивантажується гвинтовим конвеєром. Зниження швидкості суміші відбувається за рахунок того, що поперечний переріз камери в багато разів більше поперечного переріза вхідного патрубка. Ступінь очищення від пилу становить 40-70%.

Інерційні пилоуловлювачі працюють за принципом виділення пилу при зміні напряму руху повітря або газу. Зважені частки, переміщаючись за інерцією в первісному напрямку, виводяться з основного потоку й осаджуються. Наприклад, жалюзійний уловлювач пилу (ЖУП) (рис. 2.4), використовуваний для очищення димових газів випалювальних машин в огрудкувальному виробництві, являє собою вертикальний газохід 6, у якому встановлені ряди кутникових жалюзі 3, з'єднані для зменшення опору газам призмою 1. Запилені гази 2, проходячи через жалюзі, змінюють напрямок руху. При цьому пил за інерцією спрямовується в збірники пилу 5, а очищені гази 4 видаляються далі по газоходу. Недолік подібних конструкцій - низький ступінь очищення газів.

Більш високу ефективність очищення забезпечують відцентрові пилоуловлювачі, до яких відносяться циклони й батарейні циклони.

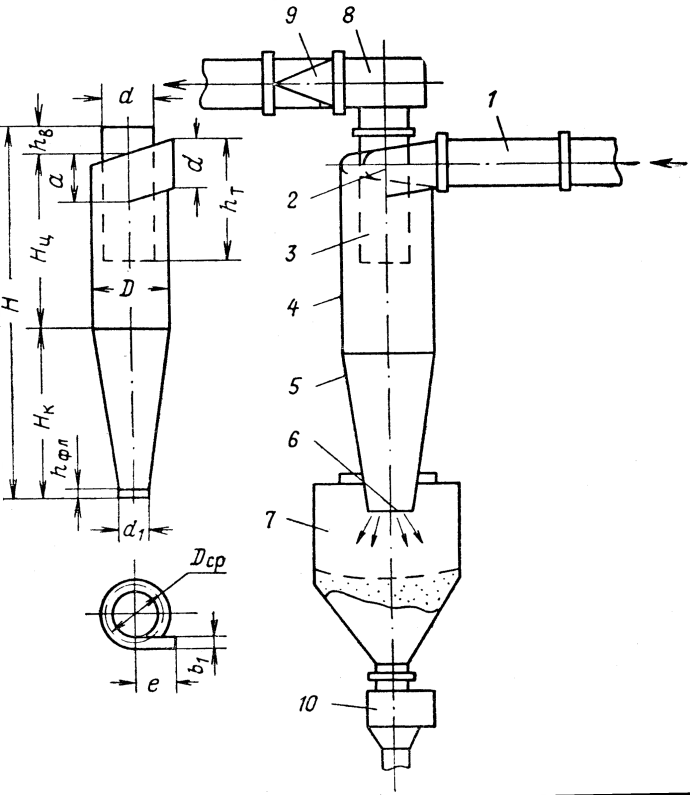

Циклони використовуються для уловлювання пилу з нижньою межею крупності до 5 мкм. Пилогазова суміш подається в циліндричну частину 1 циклона тангенціально (рис. 2.5) зі швидкістю до 25 м/с. Тверді частки під дією відцентрових сил притискаються до стінок і переміща-ються вниз у конічну частину 5 по спіралеподібній траєкторії до пиловипускного отвору 6, через який й розвантажуються. Повітря йде нагору по центральній зоні циклона. Ступінь очищення повітря досягає 60-80% у циклонів великого діаметра (2-3 м) і 90-92% - малого (0,3-0,5 м).

Рис. 2.4. Схема жалюзійного

уловлювача пилу (ЖУП):

1 – захисна призма з’єднувального вузла; 2 – напрямок руху запилених газів; 3 – кутникові жалюзі; 4 – напрямок руху очищених газів; 5 – збірник пилу; 6 – стінки газоходу; 7 – перегородка

Через невелику продуктивність циклонів малого діаметра їх об’єднують у батареї, де окремі циклони працюють паралельно.

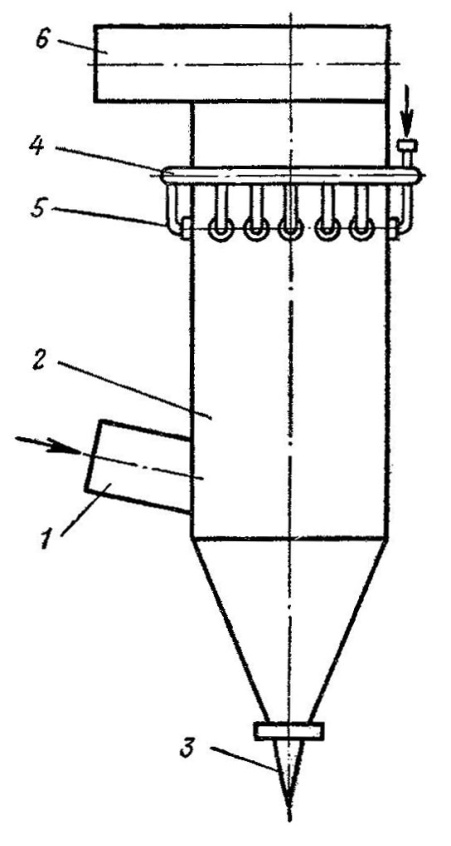

Рис. 2.5. Схема циклонного пилоуловлювача:

1 – вхідний патрубок; 2 – гвинтоподібна кришка; 3 – вихлопна труба; 4 – циліндрична частина корпусу; 5 – конічна частина корпусу; 6 – пиловипускний отвір; 7 – бункер; 8 – завиток для виведення газів; 9 – газохід очищених газів; 10 – пиловий затвор

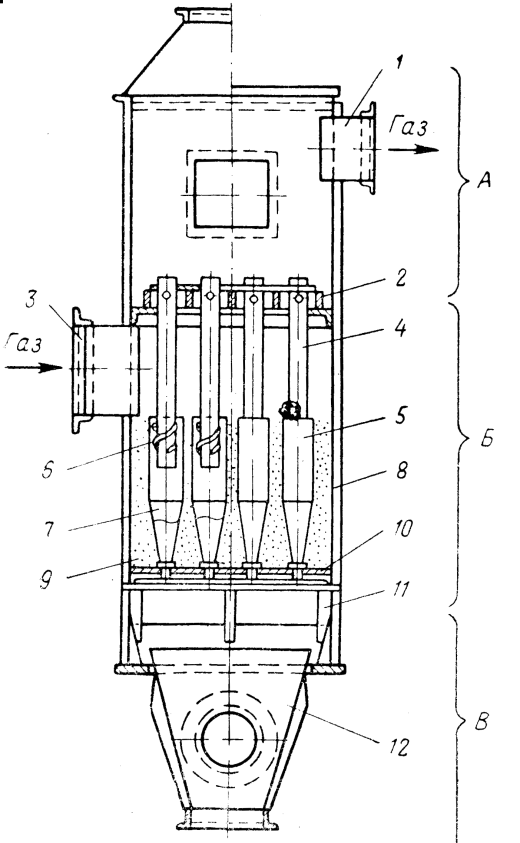

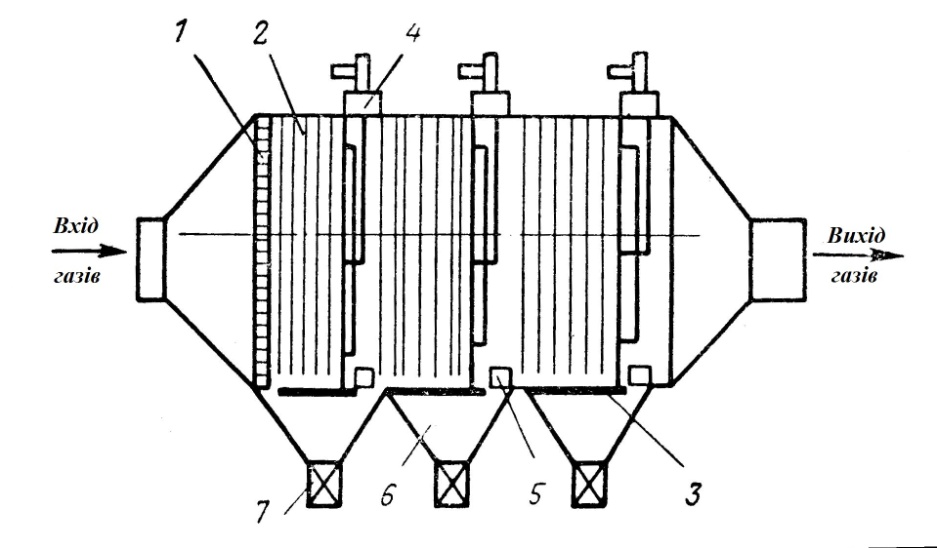

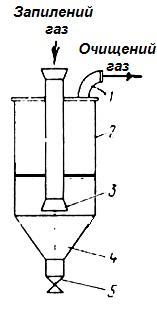

Батарейний циклон (рис. 2.6) складається з окремих циклонних елементів, згрупованих у секції, які розташовані усередині щільно герметизованого зварного корпуса 8. Об’єм корпуса ділиться верхньої 2 і нижньої 10 опорними решітками на три частини. Забруднене повітря входить у середню газорозподільну камеру Б, де розділяється на ряд паралельних потоків, очищення яких від пилу відбувається в циклонних елементах. Обертовий рух запиленого газу створюється за допомогою напрямних апаратів із гвинтовими лопатками. Тверді частки відокрем-люються від газу під дією відцентрової сили при русі обертового потоку вниз і збираються в бункері В. Видале-

ння пилу здійснюється за допомогою пилорозванта-жувального пристрою будь-якої герметичної конструкції. Очищений від пилу газ піднімається до вихлопної труби й через неї виходить у камеру обезпиленого газу А.

Діаметр кожного циклона в батареї 40-259 мм, кіль-кість їх може досягати 60.

Досить велику групу пилоуловлювального устаткуван-ня утворюють фільтри.

Пилові фільтри очищають запилені гази за допомогою пористих поверхонь (в основному тканин). При проходженні через них газу великі й дрібні частки осаджуються й затримуються волокнами тканини, утворюючи шар для вловлювання тонкого пилу. Оскільки нагромадження такого шару створює несприятливі умови для фільтрації газів, пил періодично видаляється шляхом струшування й віддувки при подачі повітря у зворотному напрямку.

Пилові фільтри відрізняються високим к.к.д., ефективністю уловлювання крупного й дрібного пилу при різній його концентрації в пилогазовій суміші (ступінь очищення може досягати 98%), простотою експлуатації фільтра, можливістю повної автоматизації процесу очищення. До їхніх недоліків слід віднести періодичність роботи фільтра й необхідність регенерації фільтруючої тканини.

Використовуються бавовняні, вовняні, синтетичні, мінеральні (азбестові) і скляні фільтрувальні тканини.

Вибір типу тканини визначається:

- температурою пилогазової суміші;

- вологістю пилогазової суміші;

- абразивними властивостями твердих часток;

- стійкістю до впливу хімічних сполук, що утримуються в пилогазовій суміші.

Рис. 2.6. Схема батарейного циклону:

А – камера обезпиленого газу; Б – газорозподільна камера; В – бункер збирання пилу;

1 – конфузор відходного газу; 2 – верхня опорна решітка; 3 – вхідний газовий дифузор; 4 – вихлопна труба; 5 – циклонний елемент; 6 – напрямний апарат; 7 – конус елемента; 8 – корпус; 9 – шлак просіяний; 10 – нижшя опорна решітка; 11 – опорний пояс; 12 - бункер

Вимоги до фільтрувальних тканин:

- висока міцність і зносостійкість;

- низька вартість;

- стійкість до впливу підвищених температур і хімічних ре-човин, що утримуються в пилогазовій суміші;

- висока повітропроникність.

Найширше застосування знаходять синтетичні фільтрувальні тканини: капрон, лавсан, поліпропілен, тефлон й ін.

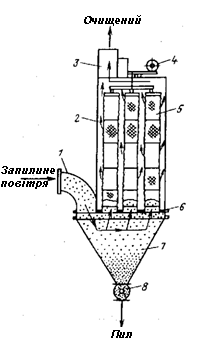

Пилові фільтри діляться на рукавні, касетні, каркасні й чарункові. Найбільше застосування знайшли рукавні фільтри.

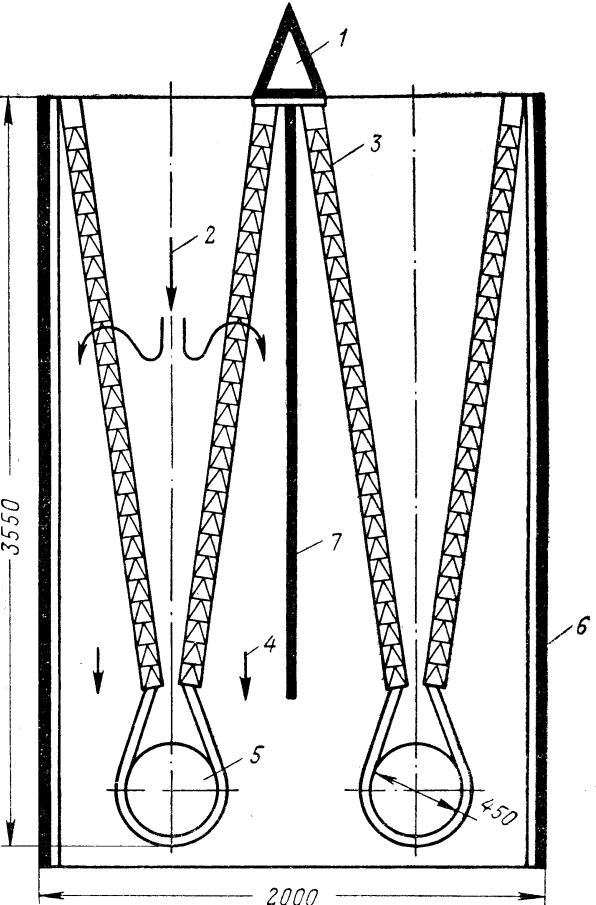

На рис. 2.7 наведена принципова схема рукавного фільтра. Він складається з металевого корпуса 2, вхідного 1 і вихідного 3 патрубків, струшуючого механізму 4, тканинних рукавів 5, горизонтальних перемичок 6, пилового бункера 7 зі шлюзовим затвором 8. У районі перемички є патрубки, до яких кріпляться нижні частини рукавів. Верхні їхні частини підвішені до струшуючого механізму. Запилене повітря розподіляється по рукавах, пил утримується на їхній внутрішній поверхні, а повітря, проходячи через тканину, виділяється з фільтра через вихідний патрубок.

Струшуючий пристрій (кулачкового, ексцентрикового, дебалансного типу) включається періодично (кожні 3-8 хвилин) для очищення рукавів від пилу, що осів на їхні поверхні й знижує продуктивність фільтра. Під час струшування подача пилогазової суміші припиняється й подається стиснене повітря для кращого видалення пилу з рукавів.

Далі секція знову включається в роботу, а пил осипається в бункер. При очищенні однієї секції повітря подається на фільтрування в паралельну. Кількість рукавів у секції рукавного фільтра типу З - 14, кількість секцій 4-10, загальна площа фільтруючої поверхні 112-280 м2.

Широко застосовується уловлювання тонкодисперс-ного пилу в електричних фільтрах з використанням електростатичного поля високої напруженості. За принципом роботи вони аналогічні електростатичним сепараторам. Гази, що пропускають між двома електродами (один із яких має високу напругу, а інший заземлений або має протилежний знак заряду), іонізуються. Частки пилу при цьому заряджаються в полі коронного розряду, рухаються в напрямку осаджувального електрода, розряджаються й скачуються в пилозбірник.

Рис. 2.7. Принципова схема рукавного фільтра:

1, 3 – патрубки; 2 – корпус; 4 – струшуючий механізм; 5 – тканинні рукави; 6 – горизонтальні перемички; 7 – пиловий бункер; 8 – шлюзовий затвор

На рис. 2.8 показана принципова схема електрофільтра ПГДС 3x38Р. Запилені гази надходять у корпус електро-фільтра через газорозподільну решітку 1 на вході. У корпусі встановлені вертикальні коронуючі 2 й осаджувальні 3 електроди. Проходячи крізь коронуючі електроди, тверді пилові частки здобувають електричний заряд і притягаються до осаджувальних електродів, що мають протилежний заряд. При впливі струшуючих механізмів 4 й 5 на коронуючі й осаджувальні електроди пилові частки зсипаються в прийомні лійки 6, обладнані затворами 7.

Рис. 2.8. Принципова схема електрофільтра ПГДС 3x38Р:

1 – газорозподільна решітка; 2 – коронуючі електроди; 3 – осаджувальні електроди; 4, 5 – струшуючі механізми; 6 – прийомні лійки; 7 – затвори

Перевагами електричних фільтрів є високий ступінь очищення повітря (до 99,5%), незначна витрата електроенергії, можливість роботи в умовах високої агресивності й високої температури повітря (до 170ºС), а також при широкому діапазоні вмісту пилу в повітрі.

До недоліків слід віднести порівняно великі розміри фільтрів, необхідність у висококваліфікованому обслуго-вуючому персоналі й високу вартість у порівнянні з іншими пилоуловлювальними апаратами.

Окрему групу очисного устаткування утворюють мокрі пилоуловлювачі. Принцип їхньої дії заснований на змочуванні часток пилу водою.

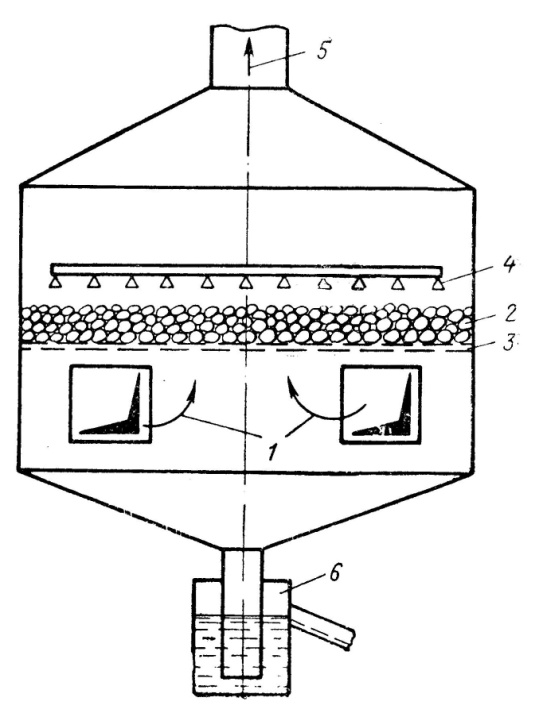

У гравійному фільтрі (рис. 2.9), використовуваному на огрудкувальних фабриках, запилені гази 1 проходять знизу вверх через шар гравію 2 товщиною 100-150 мм, покладеного рівномірно на металеву решітку 3. Крупність гравію 30-50 мм. Зверху гравій зрошується по всій площі водою з форсунок 4. Очищені гази 5 видаляються в атмосферу, а пил - через гідрозатвор 6.

Рис. 2.9. Схема гравійного фільтра:

1 – запилені гази; 2 – шар гравію; 3 – металева решітка; 4 – форсунки; 5 – очищені гази; 6 – гідрозатвор

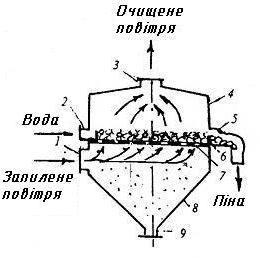

Пінний фільтр з решіткою (рис. 2.10) має корпус 4 циліндричної форми, решітку 7, на яку по патрубку 2 подається вода. Конус 8 є збірником пульпи, що відводиться через патрубок 9. У корпусі також є вхідний 1 і вихідний 3 повітряні патрубки й патрубок 5 з порогом 6 для видалення піни.

Запилене повітря або газ, що подається по патрубку 1 зі швидкістю 2-2,5 м/с, проходить знизу нагору через решітку й, взаємодіючи з водою, утворює шар піни висотою 100-200 мм. Піна забезпечує ефективне видалення твердих часток з повітря. Піна зі шламом переливається через поріг 6 і видаляється по патрубку 5, очищений газ виводиться через патрубок 3, великі частки потрапляють у конічну частину 8 фільтра й видаляються через патрубок 9. Витрата води при очищенні становить 800-900 г на 1 м3 очищуваного повітря.

Рис. 2.10. Пінний фільтр з решіткою:

1, 2, 3 – патрубки відповідно для подачі запиленого повітря, води й видалення очищеного повітря; 4 – циліндрична частина корпусу; 5 – патрубок видалення пінного продукту; 6 – поріг; 7 – решітка; 8 – конічна частина корпусу; 9 – патрубок для видалення пульпи

Скрубер Вентурі (рис. 2.11) зі зрошуваною насадкою складається з корпуса 3, труби Вентурі 7, бризкала 4, камери 6, краплеуловлювача 5, решітки 3, насадки 2 і шламового бункера 1. Запилений газ або повітря подається в трубу Вентурі, на виході якої він зустрічається з водою в шламовому бункері. Великі частки, ударяючись об поверхню води, випадають в осад. Повітря, змінивши траєкторію руху, проходить через решітку й насадку, що змочується водою із бризкав. У насадці уловлюється основна маса дрібних часток. Очищений газ проходить через краплеуловлювач і виділяється з пилоуловлювача.

Продуктивність апарата 4000 м3/год очищуваного повітря.

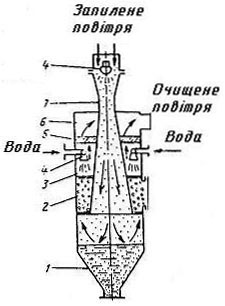

Мокрий відцентровий скрубер (циклон-скрубер) показаний на рис. 2.12.

Принцип його дії аналогічний сухому циклонному очищенню. Для підвищення ефективності пилоулов-лювання перед циклоном-скрубером установлюють трубу Вентурі зі звуженням для збільшення швидкості газів, а самі гази зволожують з метою коагуляції пилу.

Газовий потік зі зваженими в ньому частками з великою швидкістю вводиться через патрубок 1 у корпус 2 тангенціально. Корпус футерований зсередини керамічною плиткою або кам'яним литтям. Вода через колектор зрошення 4 подається за допомогою соплових пристроїв 5 у корпус також тангенціально. Завдяки обертовому руху потоку газу тверді частки відкидаються під дією відцентрової сили до внутрішньої стінки корпуса, де змочуються водою й спускаються вниз у вигляді пульпи до випускного патрубка 3 з гідрозатвором. Очищений газ видаляється через патрубок 6. Застосування води збільшує ефективність очищення газів і виключає пилоутворення при розвантаженні відібраного пилу.

Рис. 2.11. Скрубер Вентурі:

1 – шламовий бункер; 2 – насадка; 3 – решітка; 4 – бризкало; 5 – краплеуловлювач; 6 – камера; 7 – труба Вентурі

Мокрі пилоуловлювачі забезпечують високу якість очищення повітря й газів (до 98-99%), однак вимагають зневоднювання пилу, що осаджується у вигляді пульпи.

У мокрому фільтрі-барботері (рис. 2.13) запилений газ подається по трубі, вихідний кінець якої перебуває у воді. Пройшовши через шар води, газ звільняється від пилу. Останній осідає у воді на дно апарата й розвантажується у вигляді шламу.

Рис. 2.12. Схема мокрого відцентрового скрубера

(циклон-скрубера):

1, 6 – патрубки; 2 – корпус; 3 – шламовідвідний конус; 4 – колектор зрошування; 5 – сопла

Дуттьове устаткування систем пилоочищення.

Це вентилятори й димососи, що є обов'язковими пристроями, використовуваними в пилоуловлювальних апаратах.

Вентилятори діляться на два класи: осьові й відцентрові.

Рис. 2.13. Схема мокрого фільтра-барботера:

1 – газохід; 2 – циліндрична частина апарата; 3 – труба; 4 – конус; 5 – розвантажувальний пристрій для шламу

Осьові вентилятори застосовуються для подачі великих обсягів газу або повітря при малих тисках, а також для припливно-витяжної вентиляції. Звичайно викону-ються як єдиний агрегат з електродвигуном. У корпусі вентилятора на валу електродвигуна укріплене робоче колесо з лопатками.

Вентилятори серії МЦ мають діаметр робочого колеса від 400 до 1200 мм, подачу від 1,8 до 65 м3/с, частоту обертання від 1000 до 1500 об/хв і розвивають тиск до 0,38 кПа.

Відцентрові вентилятори застосовуються в системах пилоувловлення й сушіння для забезпечення руху запиленого повітря й сушильного агента (димососи, дуттьові вентилятори).

Розрізняють відцентрові вентилятори низького - до 1 кПа, середнього - 1-3 кПа й високого тиску - більше 3 кПа. За принципом дії вони подібні відцентровим насосам.

Вентилятор низького тиску має спіралеподібний корпус, колектор, робоче колесо із загнутими лопатками, електродвигун і вхідний фланець.

При обертанні робочого колеса повітря засмоктується через вхідний фланець і колектор у робоче колесо, де під дією відцентрової сили переміщається по міжлопатевим каналам, стискується й викидається зі значною швидкістю спочатку в спіральний кожух, а потім у нагнітальний патрубок.

Вентилятори високого тиску мають робоче колесо з лопатками, загнутими вперед і розвивають тиск до 50 кПа.

Димососи для відсмоктування димових газів із сушильних агрегатів з температурою до 60ºС за конструкцією аналогічні вентиляторам високого тиску

Схеми пилоуловлення збагачувальних підприємств.

Залежно від вмісту, крупності й цінності пилу застосовуються одно-, двох-, й триступінчасті схеми пилоуловлення, що забезпечують очищення повітря до санітарних норм. Чим вище його забруднення, тим більше стадій у схемі.

В одноступінчастих схемах обов'язкове використання пилоуловлювачів з високим к.к.д. – тканинних, мокрих або електрофільтрів. Такі схеми застосовуються для очищення повітря виробничих приміщень із незначним вмістом пилу.

Двоступінчасті схеми необхідні, наприклад, для очищення повітря на ДСФ. На першій стадії встановлюють звичайно циклони або пилоосаджувальні камери, на другий - мокрі, тканинні або електричні пилоуловлювачі.

Триступінчасті схеми застосовують для очищення димових газів, що виходять із сушарок киплячого шару, вертикальних труб-сушарок і барабанних сушарок.

Наприклад, триступінчаста схема пилоуловлення для барабанних сушарок складається з пилоосаджувальної камери на першій стадії очищення, батарейних циклонів на другій і мокрого пилоуловлювача на третій. Рух димових газів забезпечується димососом.

Пилоуловлювачі можуть працювати у відкритих, напівзамкнутих і замкнутому циклах.

У відкритому циклі все очищене повітря або газ викидається в атмосферу, у напівзамкнутому – частина його знову використовується на технологічні потреби. Замкнутий цикл використовується при пневматичному збагаченні, коли відпрацьоване у сепараторах повітря після очищення від пилу знову подається в сепаратори. Тонкого очищення від пилу в цьому випадку не потрібно.