- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини допоміжних процесів переробки руд

- •Передмова

- •1. Машини й апарати для зневоднення продуктів збагачення

- •1.1. Пристрої та апарати для зневоднення дренуванням

- •Технічні характеристики зневоднювальних елеваторів

- •Контрольні питання

- •1.2. Обладнання для згущення пульпи

- •Технічні характеристики радіальних згущувачів з центральним приводом

- •Технічні характеристики радіальних згущувачів з периферичним приводом

- •Контрольні питання

- •1.3. Обладнання для фільтрування пульпи

- •Технічні характеристики дискових вакуум-фільтрів

- •Технічні характеристики барабанних вакуум-фільтрів

- •Технічні характеристики стрічкових вакуум-фільтрів

- •Контрольні питання

- •1.4. Обладнання для сушіння продуктів збагачення

- •Технічні характеристики барабанних сушарок

- •Контрольні питання

- •2. Машини й апарати для очищення стічних вод та димових газів

- •2.1. Обладнання для очищення промислових вод

- •Контрольні питання

- •10. Аеротенки-освітлювачі для біохімічного очищення вод.

- •2.2. Обладнання для пилоуловлювання

- •Контрольні питання

- •3. Машини для окускування руди та продуктів її збагачення

- •3.1. Обладнання для брикетування руд і концентратів

- •Контрольні питання

- •3.2. Обладнання для виробництва агломерату

- •Технічні характеристики роторних змішувачів

- •Технічні характеристики барабанних змішувачів (сб) й огрудкувачів (об) агломераційних фабрик

- •Технічні характеристики барабанних огрудкувачів для виробництва окатишів

- •Технічні характеристики човникових розподільників з рейковим приводом реверса

- •Технічні характеристики конвеєрних агломераційних машин

- •Технічні характеристики прямолінійних охолоджувачів

- •Технічні характеристики барабанних охолоджувачів повернення

- •Контрольні питання

- •3.3. Обладнання для огрудкування концентратів

- •Технічні характеристики чашкових огрудкувачів

- •Технічні характеристики хитних укладальників

- •Технічні характеристики роликових живильників

- •Технічні характеристики конвеєрних випалювальних машин

- •Контрольні питання

- •4. Транспортне обладання збагачувальних підприємств

- •4.1. Пристрої самопливного транспорту

- •Контрольні питання

- •4.2. Стрічкові конвеєри

- •Контрольні питання

- •4.3. Конвеєри інших конструкцій

- •Контрольні питання

- •4.4. Бункери для зберігання насипних матеріалів

- •Контрольні питання

- •4.5. Бункерні затвори, живильники й дозатори

- •Контрольні питання

- •4.6. Установки гідро- та пневмотранспорту

- •Контрольні питання

- •5. Обладнання для контролю та регулювання процесів збагачення

- •5.1. Обладнання для випробування руд та продуктів збагачення

- •5.2. Обладнання для аналізу складу сировини та продуктів збагачення

- •5.3. Обладнання для контролю параметрів насипних матеріалів

- •5.4. Обладання для контролю параметрів пульп

- •5.5. Обладання для контролю роботи транспортних установок

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Контрольні питання

1. Основні характеристики процесу сушіння вологих матеріалів.

2. Періоди процесу сушіння насипних матеріалів.

3. Теплоносії сушильних процесів.

4. Устаткування, застосовуване для термічного сушіння.

5. Конструкція й принцип дії барабанної сушарки.

6. Основні технічні характеристики барабанних сушарок.

7. Особливості процесу сушіння у газових трубах-сушар-ках.

8. Принцип дії сушарок киплячого шару.

9. Основні правила техніки безпеки при експлуатації сушильного обладнання.

2. Машини й апарати для очищення стічних вод та димових газів

Виробничі процеси гірничозбагачувального підприєм-ства характеризуються споживанням значних водних ресурсів для технологічних потреб і забрудненням навколишнього середовища пилом, газами й різного роду відходами.

Джерелами забруднення є мінеральні відходи, що накопичуються у відвалах і хвостохранилищах, стічні води, що містять флотаційні реагенти, більшість із яких токсичні, димові гази сушильних і випалювальних установок, пилові відходи дробильно-подрібнювального устаткування й процесів сухого збагачення мінералів.

Високі вимоги, що ставляться останнім часом до охорони навколишнього середовища, диктують нагальну потребу створення й впровадження нових процесів і машин, що забезпечують безвідхідні технології збагачення, а також заходів екологічного захисту й охорони праці на збагачувальних фабриках.

2.1. Обладнання для очищення промислових вод

Очищення стічних й оборотних вод збагачувальних підприємств здійснюється від твердих суспензій і шкідливих домішок.

Джерелами цих вод є зливи зневоднювальних, знешламлювальних, промивних апаратів і хвости мокрих процесів збагачення. Як забруднюючі домішки в них присутні тверді частки різної крупності, солі жорсткості й іони важких металів, органічні речовини й продукти взаємодії реагентів з мінералами й розчинними солями. Вміст домішок, як правило, у багато разів перевищує гранично припустимі екологічними нормами концентрації. Такі води не можна скидати у водоймища, а їхнє очищення до необхідних норм надзвичайно дорога справа. Тому необхідно здійснювати повний водооборот, причому бажано в масштабах усього гірничозбагачувального підприємства. Вимоги до оборотних вод не такі суворі, деякї домішки, наприклад реагенти, можуть бути повторно використані при флотації. Завданням очищення оборотних вод, таким чином, є їхнє кондиціонування, тобто видалення тільки шкідливих для технологічного процесу домішок.

Очищення стічних й оборотних вод здійснюється механічним, хімічним, фізико-хімічним і біохімічним способами. Процес очищення повинен супроводжуватися додатковим вилученням коштовних компонентів, що губляться зі стічними водами.

Устаткування для механічного очищення стічних й оборотних вод.

Механічне очищення полягає у видаленні грубодисперсних домішок з рідкої фази пульпи шляхом осадження їх під дією гравітаційних і відцентрових сил. Очищенню піддаються головним чином відходи, тверда частина яких представлена порожньою породою. Крім того, вони містять і деяку кількість недовитягнутих коштовних компонентів. Мінеральний і гранулометричний склад твердих суспензій залежать насамперед від типу руди, що переробляється, і прийнятої схеми її збагачення.

Для механічного очищення промислових вод використовуються відстійники, хвостохранилища, різні конструкції згущувачів, гідроциклони, центрифуги.

Уловлювання грубодисперсних часток при очищенні оборотних і стічних вод досить ефективно здійснюється у відстійниках і хвостохранилищах, що представляють собою штучні гідротехнічні спорудження у вигляді відкритої чаші різного об’єму. Вміст зважених часток знижується при цьому до 0,02-0,03 кг/м3. Однак такий спосіб очищення вимагає великих площ для відстоювання, зв'язаний зі значними капітальними витратами й неприйнятний після флотаційного збагачення.

У системах оборотного водопостачання поширені радіальні й пластинчасті згущувачі, описані в главі 1.2. Особливо перспективний другий тип. На рис. 1.3 була показана конструктивна схема такої установки.

Перевагами пластинчастих згущувачів є висока продуктивність при невеликій займаній площі, відсутність рухомих частин і привода, незначне зношування деталей і малі експлуатаційні витрати. Втім, у деяких конструкціях використовується вібропривод для повідомлення періодичних коливань пластинам. Це підвищує рівномірність зісковзування шламу й дає можливість зменшити кут нахилу пластин. Прикладом може служити пластинчастий згущувач «Ламела» фірми «Сала Джонсон» (Швеція). Загальний вигляд згущувача показаний на рис. 2.1. Такі апарати мають різну ефективну поверхню осадження (від 50 до 1000 м2).

На підприємствах, де основним методом збагачення є флотація, механічні способи очищення стічних й оборотних вод недостатні. Для добування флотореагентів й інших компонентів тут застосовують фізико-хімічні й біохімічні методи очищення.

Очищення вод фізико-хімічними, хімічними й біохімічними способами.

З фізико-хімічних способів очищення використовують коагуляцію, адгезійну сепарацію, флотацію, електро-коагуляцію, електроліз, сорбцію, екстракцію, дистиляцію й ін.

При поганому й повільному природному відстоюванні пульпи у відстійниках і хвостохранилищах застосовують її коагуляцію (наприклад, за допомогою вапна). Агрегування тонких часток прискорює їхнє осідання й сприяє ущільненню випадаючого осаду. Крім того, вапно викликає також осадження важких металів й аніонів жирних кислот у вигляді важкорозчинних з'єднань.

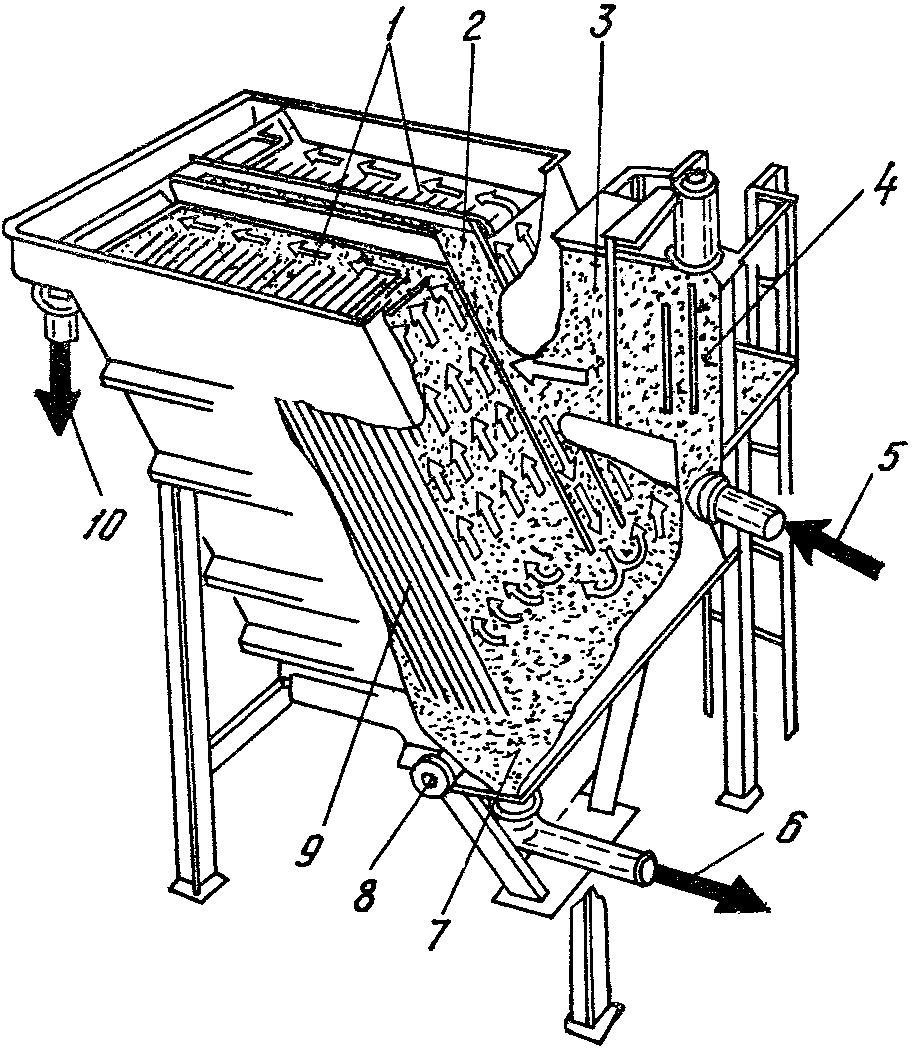

Рис. 2.1. Схема пластичного згущувача

з похилими пластинами:

1 – розподільні отвори; 2 – живильний жолоб; 3 – бак для флокулянта; 4 – змішувач; 5 – живлення; 6 – згущений продукт; 7 – бункер для згущеного шламу; 8 – пакет вібраторів; 9 – похилі пластини; 10 – злив освітленої води

Для очищення стічних і кондиціонування оборотних вод використовують метод адгезійної сепарації. У цьому випадку комплекси, що утворюються з повітряних бульбашок і гідрофобних домішок (твердих мінеральних часток, маслянистих крапель) виносяться на поверхню розділу вода-повітря не в результаті їхнього спливання, як при звичайній флотації, а внаслідок руху нагору потоків води (пульпи) , швидкість яких у багато разів перевищує швидкість стиснутого спливання повітряних бульбашок. Останні, таким чином, служать у даному процесі тільки для створення високорозвиненої поверхні, де концентруються речовини. Потоки пульпо-повітряної суміші, направляючись нагору, безупинно виділяють на границю зазначеного розділу фаз флотовані компоненти, які зберігаються на ній до видалення тим або іншим способом. Використовуються три різновиди процесу, по-різному аппаратурно оформлених: каскадна, глибинна й поверхнево-адгезійна сепарація.

Для вловлювання тонких і надтонких мінеральних суспензій застосовують також звичайне флотаційне устаткування й процес електрохімічного очищення стічних й оборотних вод - електрокоагуляцію. В останньому випадку вихідну рідину пропускають через електролізери горизонтального або вертикального типу, де вона розділяється на компоненти. Метод характеризується відчутною витратою електроенергії, але може бути успішно застосований на малих потоках рідини для вловлювання коштовних компонентів кольорових і рідкометальних руд.

Коли в стічних водах з відносно високим вмістом присутній який-небудь коштовний продукт, ефективним способом їхнього очищення може бути екстракція органічною речовиною (екстрагентом), що розподіляється між двома взаємно нерозчинними рідинами (водою й домішкою) відповідно до його розчинності в кожній з них. Після досягнення відповідної рівноваги концентрація елемента, що добувається, в екстрагенті буде в багато разів більше його концентрації в стічній воді. Далі коштовний елемент відокремлюється від розчинника й утилізується в технологічному процесі, або стає додатковим товарним продуктом. Екстрагент же знову використовується за призначенням.

Існує також спосіб адсорбції на твердих пористих матеріалах (різних типах активованих вугіль) або органічних синтетичних сорбентах.

Апаратне оформлення такого методу простіше всього здійснюється фільтруванням стічних вод через колони, завантажені нерухомим шаром адсорбенту. В оброблюваній рідині мають бути відсутні тонкі мінеральні суспензії, тому що в протилежному випадку адсорбент швидко замулюєтся і його дія припиняється задовго до використання його поглинальної здатності.

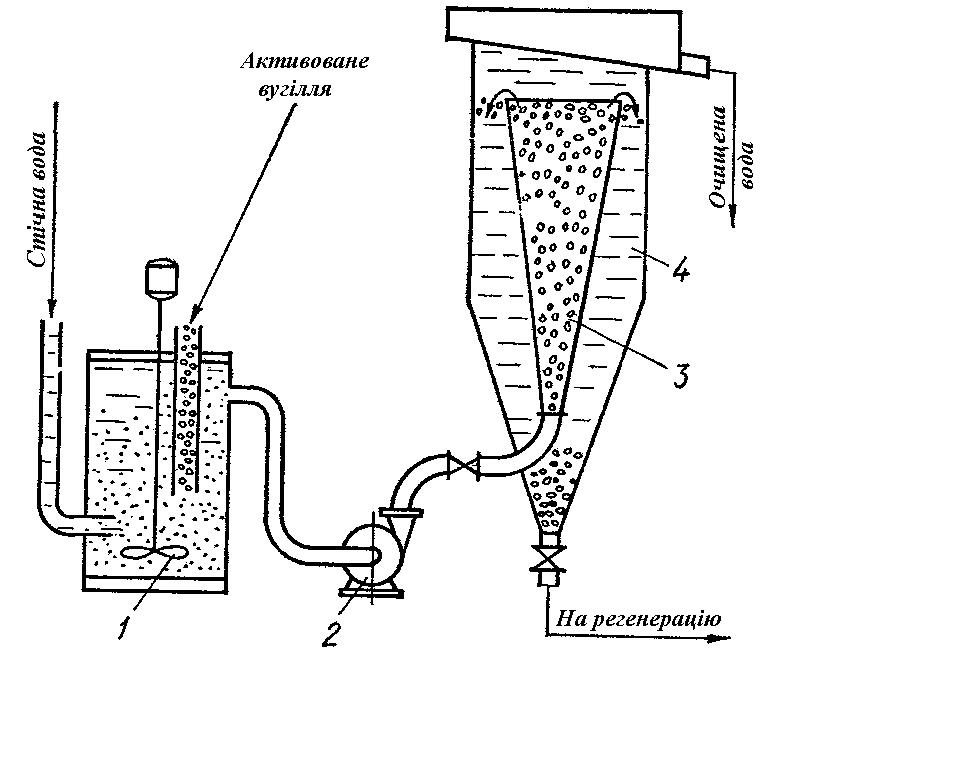

Більш досконалі адсорбенти з «киплячим шаром». Схема одноярусного адсорбера із псевдозрідженим шаром активованого вугілля показана на рис. 2.2.

Колона 3 у вигляді усіченої перекинутої піраміди квадратного перетину перебуває усередині прямокутного бака 4, зливний поріг якого перевищує борт колони на 1,5 м. Активоване вугілля перемішується зі стічною водою мішалкою 1. Зі змішувача суспензія подається в колону пісковим насосом 2. Поступове збільшення площі її перетину знизу нагору веде до падіння швидкості висхідного потоку й забезпечує чітку границю псевдозрідженого шару адсорбенту. Його надлишок переливається через борт й осідає внизу, звідки вугілля виводиться для відновлення й повторного використання.

Знесолення стічних вод й уловлювання домішок можна здійснювати за допомогою дистиляції, електролізу, іонного обміну й інших фізико-хімічних методів.

Хімічне очищення стічних вод здійснюється за допомогою залізного купоросу, сірчанонокислотного алюмінію, сірчаної кислоти, гашеного вапна й ін. Наприклад, обробка хвостів флотаційного збагачення залізних руд сірчанокислим залізом і вапном дозволяє в промислових масштабах очищати стічні води. Зневоднення відходів при цьому може здійснюватися на радіальних згущувачах з наступним фільтруванням осаду на дискових апаратах.

Рис. 2.2. Схема одноярусного адсорбера з псевдозрідженим шаром активованого вугілля:

1 – лопатева мішалка; 2 – пісковий насос; 3 – колона; 4 – прямокутний бак

Методи біохімічного очищення стоків засновані на здатності мікроорганізмів використовувати органічні й неорганічні домішки стічних вод в якості своїх живильних елементів й джерел енергії. У процесі споживання цих домішок вони розкладають їх до нетоксичних з'єднань - вуглекислого газу, води, солей кислот й ін.

Очищення може здійснюватися в природних умовах (або наближених до них) – на полях зрошення й фільтрації, у біологічних ставках, або в штучних – в аеротенках різних конструкцій.

У другому випадку процес біологічного очищення стоків вдається значно інтенсифікувати за рахунок їхньої аерації й створення шару активного мулу, зваженого у воді для забезпечення кращого їхнього контакту. Активний мул складається із твердого субстрату й біоценозу живих організмів у вигляді скупчень бактерій, одноклітинних і найпростіших істот, хробаків, дріжджів, водоростей, личинок комах і ракоподібних.

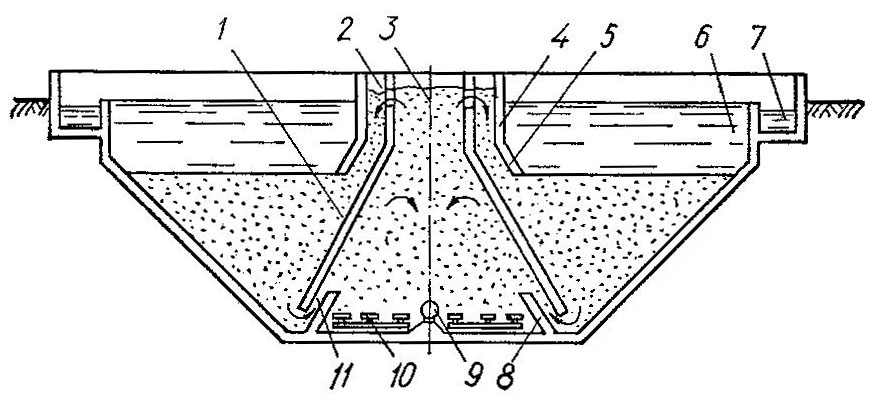

На рис. 2.3 показана схема аеротенка-освітлювача стічних вод. Пристрій у формі перекинутої усіченої призми має зону аерації 3 із системою подачі стічних вод 9 й аераторами 10 і зони освітління 6, у якій розміщені напрямні перегородки 4 з козирками 5 і жолоби 7 для відводу очищеної рідини. У поділяючих зони стінках 1 виконані отвори 2 із шиберами й дві симетричні щілини 11 з відбивними щитками 8 уздовж усього спорудження для забезпечення циркуляції потоків.

Гідродинамічна схема аеротенка-освітлювача дозволяє здійснити в зоні 3 змішування стічних вод, активного мулу й повітря, а в зонах освітління - окислювання забруднень у зваженому шарі активного мулу, що постійно поновлюється. Очищувана рідина фільтрується через цей шар, що забезпечує високий ступінь її очищення від домішок.

Біохімічний спосіб часто застосовують для додаткового очищення промислових стічних вод після обробки їх фізико-хімічними методами, за допомогою яких не вдається виділити токсичні речовини.

Рис. 2.3. Схема аеротенка-освітлювача стічних вод:

1 – стінки; 2 – отвори з шиберами; 3 – зона аерації; 4 – напрямні перегородки; 5 – козирки; 6 – зони освітління; 7 – жолоби; 8 – відбивні щитки; 9 – система подачі стічних вод; 10 – аератори; 11 – щілини